浅谈混凝土拌合站智慧物联系统

李会鹏

(中铁二十三局集团第三工程有限公司, 四川成都 610000)

0 引言

以往的混凝土拌合站管理模式为静态管理,资源浪费,管理成本高,不能满足现代化高标准的智能管理模式,因此需要引进更先进、更智能的管理系统。混凝土拌合站智慧物联系统通过在混凝土拌合生产工艺过程中采集现场数据后,利用无线网络传输到监控中心,对数据进行分析处理,从而掌握设备的运行状况,对异常情况进行跟踪预警,实现拌合站的动态管控。

1 智慧物联系统的特点

1.1 实现电子地磅过衡管理自动化

传统物料称重过磅司机通过作弊装置干扰传输信号,使得称量数据偏高或偏低,从而改变称重验收数量。过磅称重人员称量数据为人工操作,可以更改称量数据,容易串通作弊。安装电子地磅过衡系统后原称重计量设备信号传输方式由模拟信号传输改为数字信号传输,使外界无法干扰信号传输;通过安装监控装置及设置权限,使操作人员无法更改称重数据,从而堵塞管理漏洞,避免效益流失。

1.2 实现混凝土拌合生产自动化

传统混凝土拌合,试验员需要到现场开盘及调整配比,效度低,易出错,原材料质量没有科学系统的管理,材料仓库存在监控不到位等问题,导致质量事故时有发生。试验室通过安装ERP配方管理系统后,试验室人员无需再到拌合楼现场开盘与调整配比,通过预先输入试验室配合比,生产过程中根据数据异常情况适时调整生产配合比,有效提高试验员对任务单配方管理与监督力度,从而实现自动生产、优化配比、节约材料、降低成本、提高工作效率的目的。

1.3 实现车辆生产调度、运输过程全方位监控

传统车辆混凝土接单及车辆调度只能采用电话联系,调度人员现场指挥,不能获得及时全方位的信息,增加调度人员工作难度;通过安装GPS正时调度系统后,混凝土罐车进站的先后顺序,自动通过 LED 大屏幕显示,指引进站司机前往拌合楼前进行装料作业,其它车辆按顺序排队熄火待命,节省燃油。通过在混凝土罐车安装GPS智能定位装置,并通过互联网传输设备向监管平台发送数据,及时在平台形成车辆位置及车辆异常状况信息,实现车辆定位追踪,调度有序,实时监控车辆油耗情况及绕行路线,避免管理漏洞。

1.4 实现技术、物资及核算信息化

利用移动互联网和云储存技术,搭建统一管理平台,与中控系统、地磅、ERP、GPS及其它硬件设备和管理系统无缝对接、集成,从而实现从物资进场验收、混凝土生产运输、数据报表自动生成、财务对账核算管理信息化。

2 安装智慧物联系统必要性

2.1 提升拌合效率

通过在混凝土拌合站内运用各种大数据技术,实行信息化管控,使得混凝土拌合中的许多流程和工序实现自动化操作,从而有效提升拌合效率,降低拌合成本。利用互联网技术及基于5G移动信号基础上的物联管理系统,对混凝土原材料称重、存储、拌合、运输过程中的各项信息数据进行自动采集,并在此基础之上完成验收、配合比优化设计、拌合任务安排、车辆调度等一系列工作,实现混凝土生产产能和拌合站管理的最优化。

2.2 规范拌合管理

混凝土拌合站的物联管理通过对混凝土材料进场验收、优化配合比设计、智控拌合生产工艺及定位追踪运输等各个环节中产生的信息数据进行动态实时采集与收集处理,从而自动生成相关的数据报表,为拌合站各阶层管理人员提供决策参考数据。各流程环环相扣,采用智能信息化管控措施,自动化完成数据采集、数据处理等一系列工作,减少因工作人员失误造成的混凝土浪费,达到混凝土拌合站规范化管理的目的。

2.3 优化拌合质量

混凝土拌合站物联管理过程中,通过实现物料自动称重计量、料仓内材料自动输送、拌合生产智能控制、安全有序的智能调度及追踪运输等各系统的全方位实现动态监控,防止人为作弊,避免管理漏洞;物联系统中的质量预警系统、生产故障管理系统能够随时向管理人员反馈拌合站的实际运行情况及故障处理,从而有效规避技术风险,大大提升混凝土拌合质量水平[2]。

3 智慧物联系统设计原理

在工地混凝土拌合站中的称重设备、拌合设备及运输车辆上安装数据自动采集及传输设备,通过自动采集称重数据、拌合设备每盘料的拌合数据、拌合时间、材料用量及车辆运行状况数据进行实时监控并处理,采集处理过的数据通过安装在设备上的GPRSDTU模块上传至数据服务器,服务器对称重数据异常、拌合时间不足或者材料用量偏差超出规范要求的,车辆出现异常状况,可按规定的报警流程自动通过手机短信和微信提醒相关负责人进行报警,并将报警数据上传至信息化管理系统,便于管理人员进行质量问题的追溯,保证物料称重数据真实性、混凝土拌合的整体质量及车辆有序调度、运行安全,从而改善拌合站的运营环境,提高人员工作效率,降低管理成本,加强产销配合,从根本上提高拌合站的生产力[1]。

4 智慧物联系统的运行

4.1 材料进场称重

原材料的进场,即入库时的称重,去皮实行数据自动采集;通过过磅称重拍照系统,每一车过磅信息均会留存影像记录,可以避免车辆重复过磅,及时翻查过磅数据与实际车辆的对应情况;结合抗干扰的信号装置,可以避免人为干扰称重传感器对磅房磅表数据的异常影响。在磅房操控室安装监控装置、磅房系统设置管理权限,使过磅人员无法更改称重数据,确保称重的真实性。及时生成称量数据报表,数据自动上传,避免过磅司机与材料验收人员串通作弊,从而为物资进场验证提供依据。

4.2 材料入库查验及设备管控

物资人员通过物资称重计量管控平台,实时查看进场材料过磅量和实际数据,对详细的过磅情况,包括车辆、供应商信息和过磅数据的实际状态(正常过磅、是否补录、是否修改)等等,都可直接查看分析,可统一有效的管理和监督项目的实际收发货情况。拌合站仓库中的配件进销存管理,满足拌合站辅料进入库领用的同时,为项目部物料领用配给提供条件,通过系统做到随时查阅库存,物料购买与消耗成本等的数据计算汇总;实施设备内外部维修保养管理,并与物料领用关联,从而实现单机成本核算。

4.3 混凝土拌合生产

通过互联网协同工作数据共享,原材料入库数据与搅拌楼控制室耗料数据实时采集到中央数据库,分别参与各项计算与统计;当入库时相应货位上涨,开盘打灰时相应仓位自动下减,通过系统我们能看到各个仓位的实时显示图示。生产任务信息及生产指令通过管理系统直接同步到搅拌楼,避免人工传递,提高工作效率,确保生产数据及时性及准确性。系统中可实时看到今日快报信息,每天浇筑混凝土的部位、生产方量、签收方量,退货方量、司机趟费等数据,相关统计报表自动生成,还可实现远程下任务计划,拌合站接到指令生产,远程工作更加方便。

4.4 运输车辆GPS定位追踪

通过在混凝土罐车安装GPS智能定位装置,并通过互联网传输设备向监管平台发送数据,及时在平台形成车辆位置及车辆异常状况信息,实现车辆定位追踪,调度有序,实时监控车辆油耗情况及绕行路线,避免管理漏洞。

4.5 报表数据处理

混凝土生产牵涉的部门多、工作内容繁多、生产环境复杂,管理人员对实时数据的依赖度非常之高。而信息化的管理系统包含多套独立强大的数据统计功能及自动报表生成功能,如:材料及构配件进场验收报表、混凝土生产统计报表、对比统计报表、车料调度运输报表等,相关管理人员可以实时共享所有数据,通过异常预警,互相监督,为管理人员决策提供真实有效的依据,降低人为失误出现的概率。

4.6 核算管理

系统拥有一套完整的经济管理流程,对财务应收款、应付款有效管理,建立客户信用档案,应收款、应付款帐单到期提前提醒,实时了解企业应收款、应付款规模,控制运营风险。

5 智慧物联系统的效益

5.1 经济效益

通过采用混凝土远程全方位管理信息化系统,拌合站减少了现场管理人员数量,联络快捷便利,提高工作效率;减少原材料及混凝土的浪费;提高车辆调度能力、少走弯路、减少油耗;快速对帐减少应收帐款帐期。为项目减少成本开支、防止油耗和材料浪费共计约438万元。

(1)减少实际操作人员工作量。传统拌合站从材料进场、称重、拌和、运输、核算,共需22人,物联系统应用后可以减少人员投入至12人左右,节约管理费用约200万元。

(2)减少原材料及混凝土浪费,节约成本。采用物联管控系统可以避免材料进场称重过程中弄虚作假行为,自动调节配合比以最优的方式生产混凝土,减少生产过程的浪费现象,混凝土损耗率由原来的3%~5%减少至2%,节约成本约213万元。

(3)实时监控混凝土罐车运输动向,防止混凝土超方,超运距及倒卖等现场发生,节约成本约20万元。

(4)自动打印各项报表,核算管理各项对账单,减少出错率,提高工作效率。每年创造效益5万元。

5.2 社会效益

通过采用混凝土远程全方位管理信息化系统,降低人力成本,数字化、自动化、提升效率、效能,全过程实时监控,防控作弊行为,避免成本损失;通过数据共享、互联网+,数据实时上传电脑终端、统一数据管控平台、自定义报表分析和数据查询,供应商手机端实时对账;自动化管理优化混凝土施工配合比,减少环境及噪音污染,该工法满足设计,符合规范,节约成本,保障了施工安全和质量,值得推广。

5.3 环保与节能效益

通过采用混凝土远程全方位管理信息化系统,在拌合站管理过程中,驻地进行统一管理,集中处理生活垃圾和污水。拌合站水泥罐及粉煤灰罐安装脉冲除尘设备,料斗清洗及混凝土运输车清洗等施工废水集中沉淀,集中处理,循环利用,减少排放。杜绝材料的浪费,减少固体废弃物的产生。设置专门固定点进行设备维修,统一处理废料及费油。柴油机、发电机、汽车等设备及时保养与检修,达标排放,减少大气污染。总体满足环保节能要求,实现了环保、节能目标。

6 应用实例

由中铁二十三局集团第三工程有限公司承建的遂德高速公路TJ-6标段拌和站施工管理通过创建智慧物联信息化系统,从材料入场到混凝土生产再到混凝土运输至施工现场,及数据处理、核算账目实现智能化,有效减少了材料浪费和施工管控风险,从而达到节约成本、节能创效的目的。

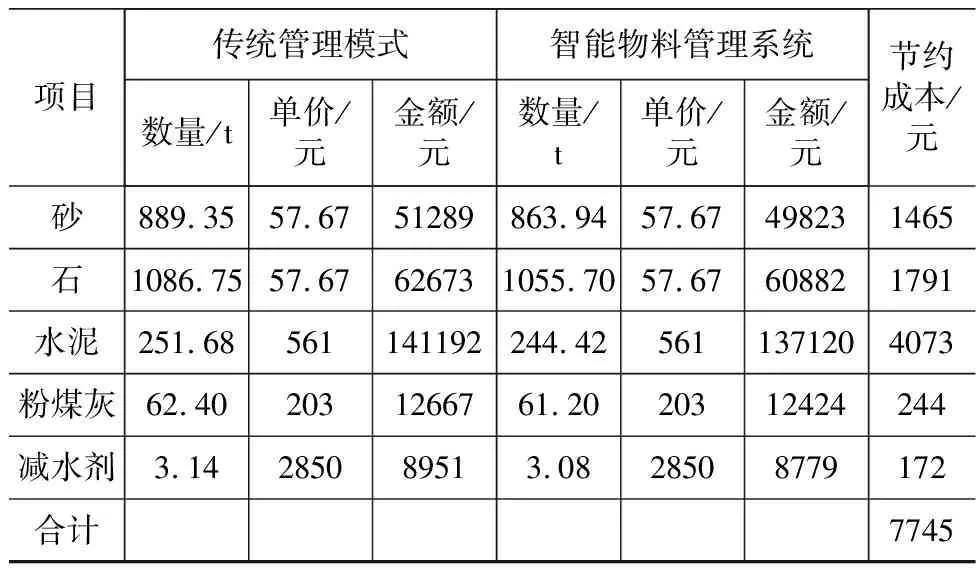

经过2种模式对比,拌和站每拌1 000 m3混凝土可节约7 745元,详见表1。

表1 1000m3混凝土成本比对计算

全线共供应混凝土27.5万m3,共节约成本213万元。

该项技术应用使项目进度、质量、安全、环保及节能得到了很好的改善和控制,取得了较好的社会和经济效益。得到建设、设计、监理单位的一致认可与好评,对同类拌合站建设提供了借鉴和参考。

7 结束语

高速公路混凝土拌合站通过引进智慧物联动态管理系统,可以摆脱传统的拌合站生产物料进场验收为手工记账,称重时司机及操作人员容易舞弊修改数据,材料仓储及零星

设备进出库账目不清,混凝土拌合生产效率低,现场罐车调度工作量大、车辆运输轨迹及过程中出现问题不能及时解决,后期核算数据庞大,账目容易混乱等缺陷。利用互联网技术实现数据处理、动态管理智能化,实现无纸化办公,节约时间、降低成本,达到节能、创效的目的。