钢结构整体提升矫正微调施工工艺

王伟涛

(广州机施建设集团有限公司,广东广州 510300)

0 引言

随着社会经济的迅速发展,我国建筑行业得到空前进步。为满足人们对建筑多样化、个性化和建筑结构特殊功能需求,许多新型的设计理念和科学技术应用到建筑行业。高层大跨度空中连廊整体提升施工技术就是一项具有代表性的建筑新技术,它将传统的液压吊装技术应用达到建筑行业,满足了现代化建筑的设计要求。

整体提升技术的总体思路是:在地面拼装完成的钢结构特定部位设置吊点,相应地在的主体结构顶部设置提升架,钢绞线将提升架与吊点连接,采用液压泵将钢结构整体拉升到预定安装位置[1-4]。

尽管整体提升技术有助于建造更具创造性的现代化建筑,但提升实施的过程中,仍面临很多难题[5-7]。尤其是在异形钢结构提升过程中,各吊点受力不均衡,钢绞线滑索量不同,引起各吊点高程不同步,累积到一定程度,很可能引发安全事故;同时,对接位置梁与预留牛腿水平错位则会影响焊接施工。针对这些问题,通过实践分析研究,提出的多吊点协同微调修正施工工艺,不仅能提高提升技术的可靠性,还能提高对接拼装精准度和提升效率。

1 工程概况

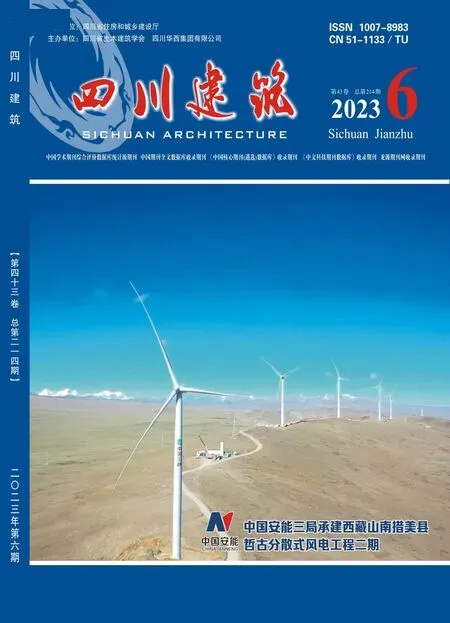

广州知识城大厦项目是广州中新知识城区域的政务综合服务中心,由广州机施建设集团有限公司承建。该项目A栋塔楼中间顶部有一钢结构桁架空中连廊。由于该连廊安装高度较高,且自重大,采用液压整体提升技术对其进行安装施工。连廊跨度41 m,宽27.6 m,由2个楼面组成,共一层楼高,跨度方向为弧线,总重约800 t。连廊在3层楼面进行地面拼装,顶面标高为15 m,提升就位后,设计标高为67.3 m,总提升高度约52 m(图1)。

图1 弧形钢连廊结构

该钢结构连廊跨度方向为弧线,内外弧重量差异大,提升过程中,钢绞线处于不均衡受力状态。不同的重量致使钢绞线弹性变形、滑索位移量不等,造成吊点位移不同步,每提升约10 m,各吊点间最大标高误差累计可达30 cm。达到对接标高位置,对接点梁与预留牛腿水平错位可达10~20 mm(图2)。

图2 钢结构连廊提升过程

2 多吊点不平衡修正提升施工工艺

钢结构连廊体型为弧扇形,重量分布不均衡。采用SAP2000有限元软件建模,经分析可知,外径两个吊点反力最大,内径吊点次之,中间吊点最小(图3),反力分布形态基本与自重分布一致。

图3 各吊点反力分布

吊点反力会直接传递给钢绞线,钢绞线拉力不同,钢绞线滑索量与其所有拉力成正比,拉力越大,钢绞线滑移量越大。钢绞线滑索量均匀会导致连廊重心向较重一侧偏移,给较重一侧吊点钢绞线提供二次应力,二次应力积累到一定程度,超过极限抗拉强度限值,钢绞线被拉断破坏,引发严重的安全事故。

2.1 工艺流程

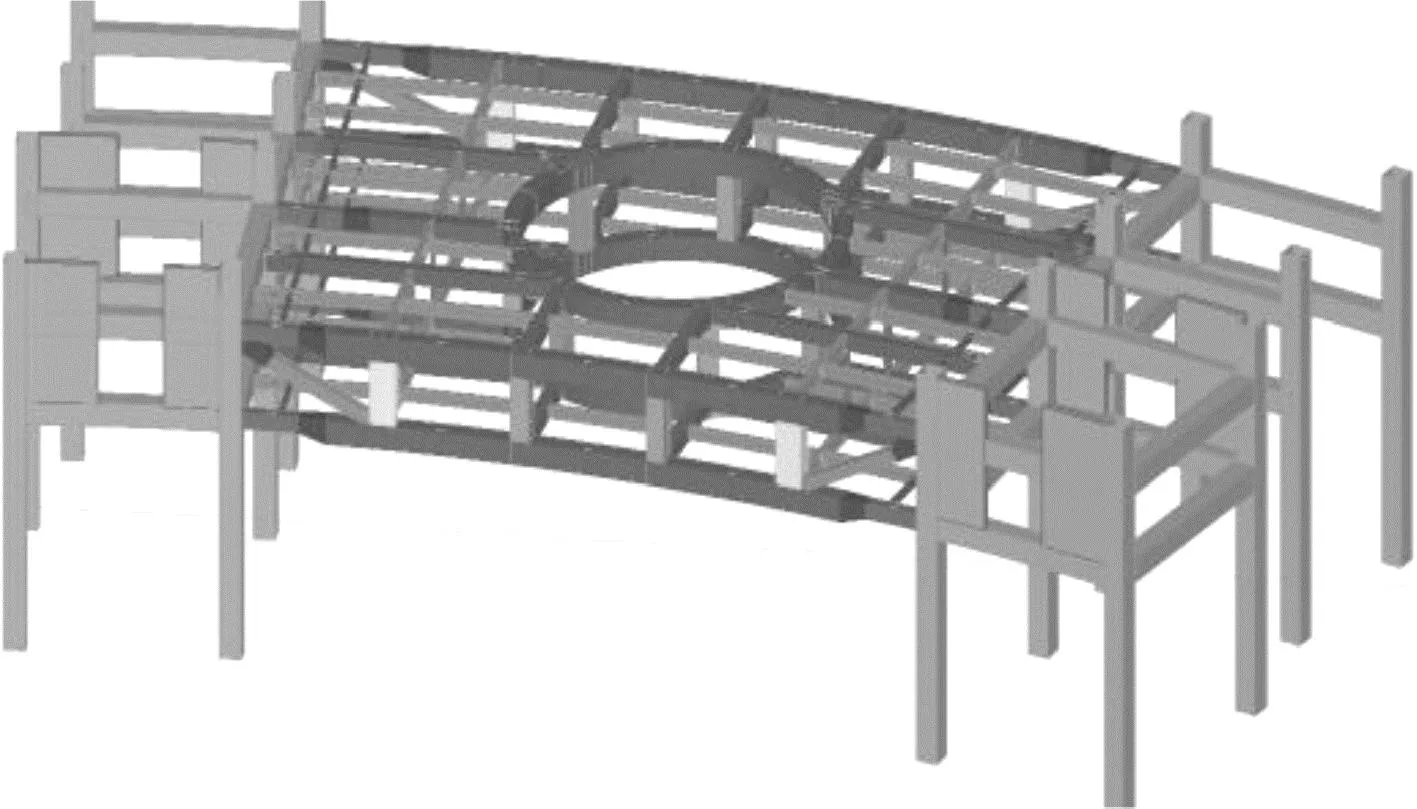

为避免钢结构连廊重心偏移,应在提升过程中对各吊点标高调平,多吊点不平衡修正提升施工工艺是一种创新的调平工艺,其主要的施工流程见图4。

图4 提升过程调平工艺流程

2.2 吊点不平衡梯度形态

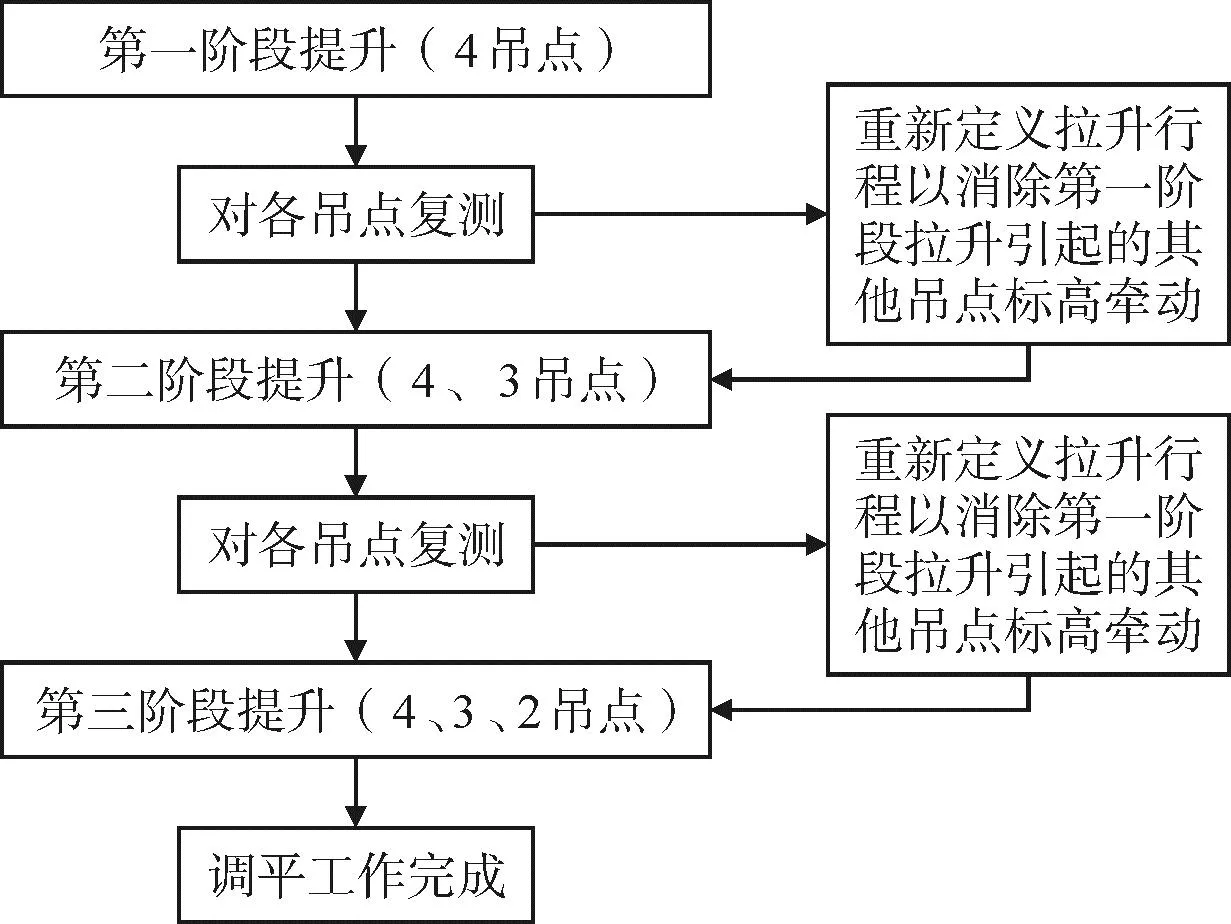

每提升10 m左右,监控系统显示部分吊点钢绞线内力接近控制值,此时应暂停提升工作,并对8个吊点水平标高逐一复测(图5)。测量工具应选用精度较高的全站仪,不应采用精度受信号强弱影响较大GPS测量仪器。复测完成后,对高程数据分析归类,归纳出各吊点高程不平衡分布形态,以便制定调平策略。

图5 复测基准点及测量点位

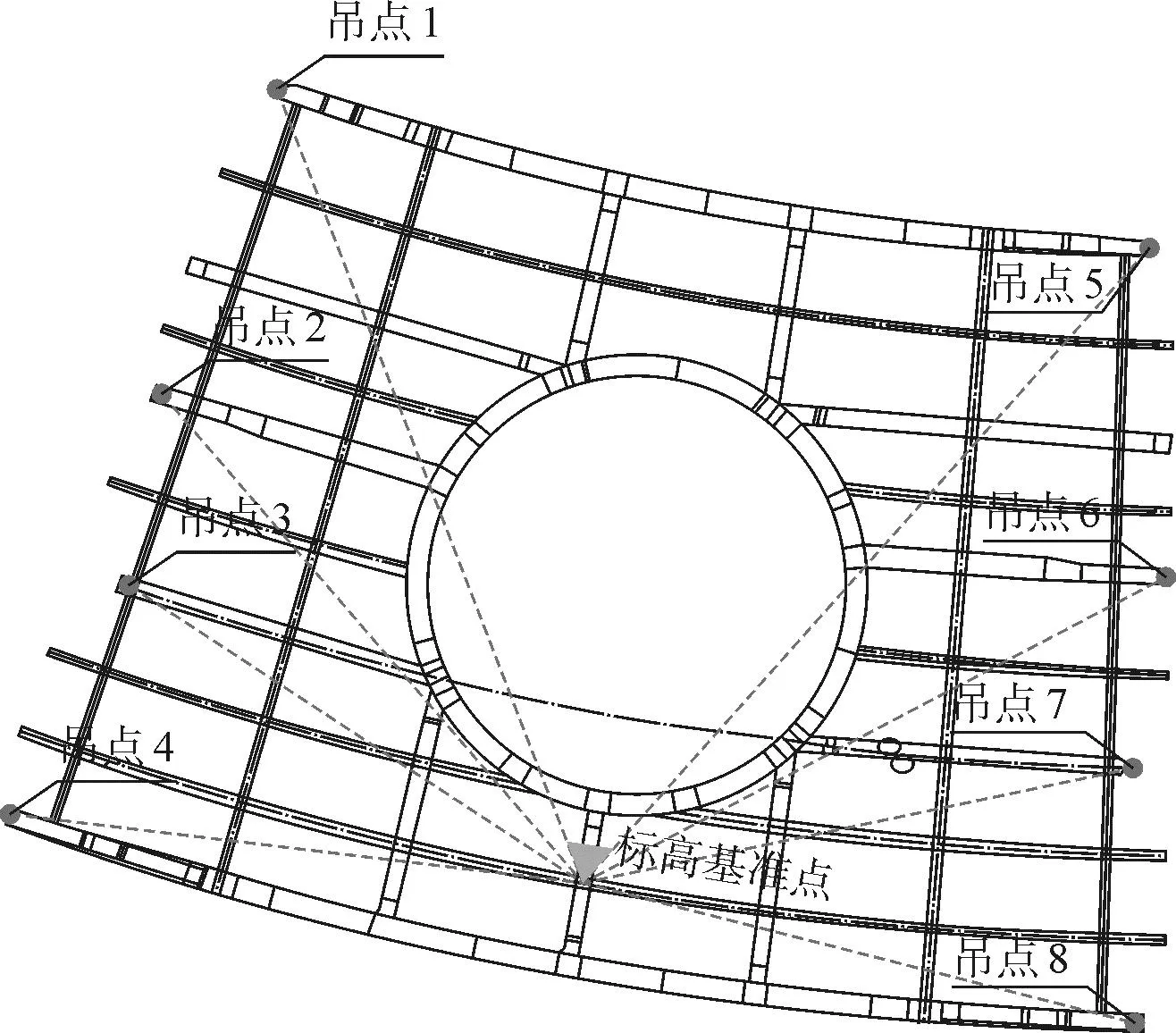

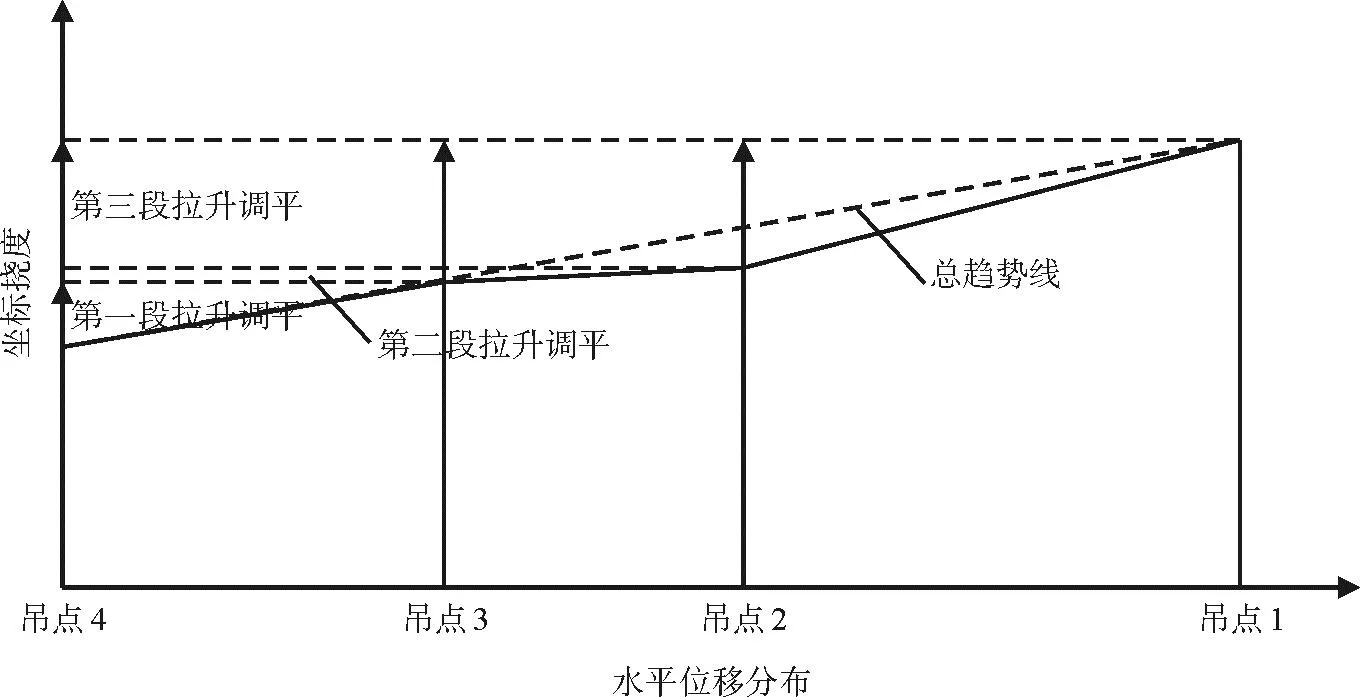

经分析可知,各吊点标高不平衡形态呈规律性变化,如图6所示,虚线为一侧4个吊点高程分布。1、2、3、4吊点标高分布与5、6、7、8基本对称,吊点4、3、2、1同一时刻标高线性递增。因此可以判断,钢结构连廊发生了整体倾斜,并未发生平面外弯曲变形。

图6 吊点不平衡形态及提升步骤

2.3 多吊点不平衡修正施工步骤

1、2、3、4吊点标高分布与5、6、7、8基本对称,以吊点1、2、3、4阐述多吊点不平衡修正的具体施工步骤。

将一侧4个吊点从低到高依次编号。从最低吊点4号开始拉升,当4号吊点同3号吊点平衡后停止拉升,随后对各吊点进行复测,确定下一行程拉升量。第二段的拉升是对3、4号吊点同时进行,拉升量为上一步重新校核后确定值。该拉升调平工艺可以通过后一阶段的拉升消除前一阶段拉升引起的吊点标高浮动变化。以同样的方法和步骤对其他吊点进行拉升,直至拉升调平到预定各点平衡标高。

3 多点协同水平错位微调工艺

3.1 发生水平错动原理分析

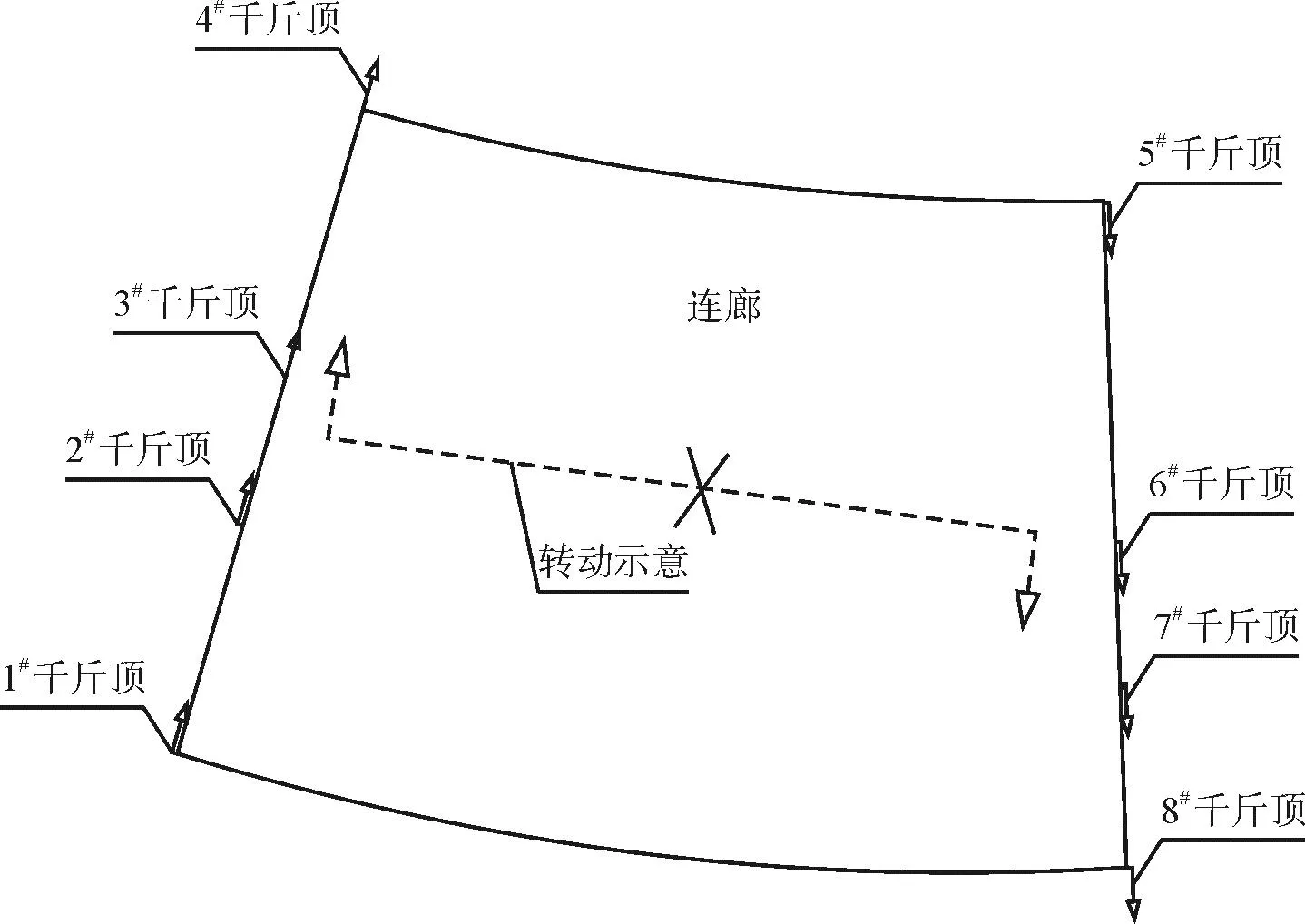

将钢结构连廊简化为一个扇形刚体,刚体两侧各4个可以水平移动,不能竖向位移的支座(吊点)。当钢结构连廊提升到安装高度时,施工误差等因素会造成对接点梁与牛腿接缝发生水平错位。因钢结构连廊为刚体,连廊上8个吊点只能发生线性相关协调位移,不能独立移动,换句话说,任意一个吊点发生水平位移,其他几各吊点均会随刚体一起产生协调位移,图7中实线为钢结构连廊扭转前形态,虚线为扭转后形态。根据力学平衡原理,整个刚体的发生的水平位移是由于钢结构连廊发生整体平面内扭转引起。钢结构平面内整体扭转又导致对接点梁与预留牛腿之间产生水平错位。

图7 构变形形态示意

3.2 多点协同水平微调方法

上文分析可知,水平错位由钢结构连廊平面内整体扭转引起。因此,水平复位矫正也应该通过使连廊发生反向平面内整体转动实现,不应强行对单点顶推,以免引起钢梁发生弯曲变形,产生内部附加应力。

3.2.1 多点协同水平微调顶推

多点协同水平微调工艺主要采取的施工设备为千斤顶。将8个千斤顶分成2组,分别反向设置在钢结构连廊两端的各4个吊点上(图8)。千斤顶安装就位后,对8个顶推点同步分级顶推,1~4号千斤顶顶推方向与5~8号相反,两组作用力产生力偶扭矩,该力偶与已发生扭转相反。

图8 千斤顶布置示意

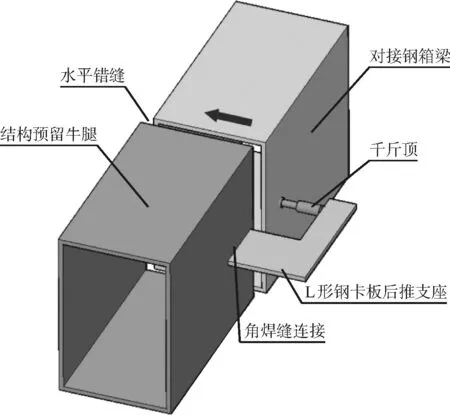

3.2.2 千斤顶固定

用现场制作的L形钢卡板作为千斤顶顶推支座,其一端与钢牛腿采用双面角焊缝焊接固定,另一端固定千斤顶(图9)。

图9 千斤顶固定示意

3.3 技术要点

(1)顶推微调施工前,应准确测量各对接拼缝水平错位值,预先明确顶推位移量。

(2)支座钢卡板与预留牛腿采用双面角焊缝连接,支座卡板厚度不小于10 mm,以确保可以承受千斤顶的反作用力。

(3)千斤顶固定在卡板内后,8个千斤顶作业步调应一致,千斤顶不能随意伸缩。

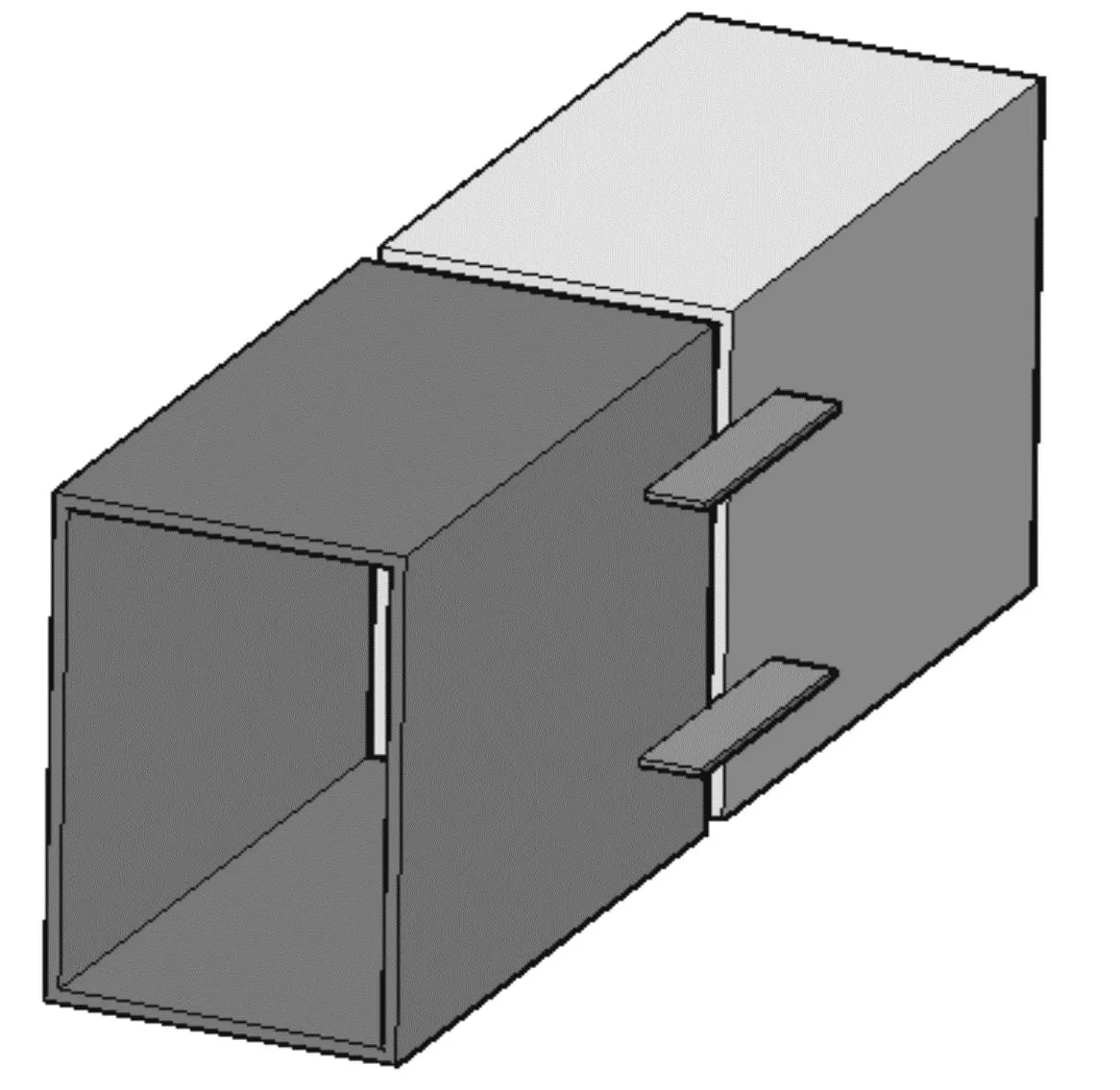

(4)顶推水平微调完成后,用侧向卡板与拼缝两侧钢梁焊接固定钢梁(图10),确保钢梁不发生错位。随后拆卸千斤顶和支座卡板。

图10 侧向卡板固定措施

(5)侧向固定卡板取代传统的上下设置卡板,可以有效限制钢结构连体复位移动的趋势。传统的设置上下固定卡板,因平面外刚度很小,难以起到限制钢结构连廊复位移动趋势。

4 工艺创新点

针对不规则钢结构整体施工过程中的技术难点,以多吊点不平衡修正和多点协同水平微调主要内容的多吊点协同微调修正施工工艺取得了良好的实践效果,其创新点主要体现在几个方面:

(1)多吊点不平衡修正施工工艺分批分阶段拉升调平,后阶段的提升行程在前一阶段提升完成后经校核重新确定,可以通过紧后的调平工序消化上一过程的工艺误差,有效解决了传统方法中吊点二次牵动问题,不需反复无序提升。

(2)多点协同微调施工工艺从水平错位原理着手,在理论分析与实践研究的基础上提出。这种顶推水平微调技术,既可以达到良好的预期效果,又可以避免传统的单点顶推对钢梁内部应力产生影响,确保了钢梁的施工质量。

(3)采用侧向卡板与拼缝两侧钢梁焊接固定钢梁,相对传统的上下设置卡板,因平面内刚度与力矩方向一致,可以有效限制钢结构连廊复位移动趋势。

(4)多吊点协同微调修正施工工艺是对钢结构整体提升施工技术的完善和创新。为钢结构整体提升技术安全可靠性提供了理论和实践基础。

5 结束语

多吊点协同微调修正施工工艺是针对整体提升技术中存在的问题和短板而提出的矫正施工新技术。该施工工艺有效解决了钢结构提升过程中吊点高程不同步、拼接构件水平错位等问题,提高了钢结构的拼装焊接精度,确保了提升安全和质量,为钢结构安装错位的修正提供了解决方案。

相比国内外同类技术,该施工工艺针对的问题具有普遍性和代表性,既适用于采用整体提升方法安装的钢结构,也可以部分适用于普通钢结构的安装施工,是对钢结构提升技术的完善与深化,具有显著的社会和经济效益。