一种抗浮锚杆施工工艺优化探讨

黎 引, 彭 冉, 宋 磊, 王继林

(中冶成都勘察研究总院有限公司,四川成都 610000)

0 引言

在地下水位较高的场地,结构荷载不能抵抗地下水产生的浮力时,无上部高层结构的纯地下室、地下商业街等地下建筑都有抗浮问题。为了防止地下结构上浮,在设计上通常采用增加地下室配重、布设抗浮锚杆或抗拔桩等措施。与增加配重和抗拔桩等措施相比,抗浮锚杆施工工艺简便快捷,机械设备小巧灵活,工程造价也更加低廉,因此其应用范围极其广泛。

但是,由于对抗浮认识不足,以及施工过程中质量管控不到位,造成地下室上浮导致地下室抗水板、梁或上部结构中的板、梁、柱等出现裂缝等质量问题或工程事故时有发生。而且由于施工工序的原因,不易察觉抗浮出现问题,待到发现时,地下室区域覆土已完成回填,降水井已被废弃堵塞、总平绿化已经初步完成等,造成抗浮问题难以整改、花费高、耗时长,严重影响到工程最终的交验,造成社会负面影响大。

因此,为充分达到抗浮效果,提升抗浮锚杆的施工工艺技术质量要求,持之以恒的探讨和创新新的、特殊的抗浮锚杆施工工艺就显得尤为重要。在这个过程中,潜孔锤成孔后置钢筋抗浮锚杆的施工工艺应运而生。

1 传统抗浮锚杆与潜孔锤成孔后置钢筋抗浮锚杆的主要区别分析

传统的抗浮锚杆主要采用潜孔锤钻机成孔,下锚杆钢筋,充填砾石后注入水泥浆(或直接压入水泥砂浆或纯水泥浆)的施工方法,具体工艺流程如图1所示。

图1 传统抗浮锚杆施工

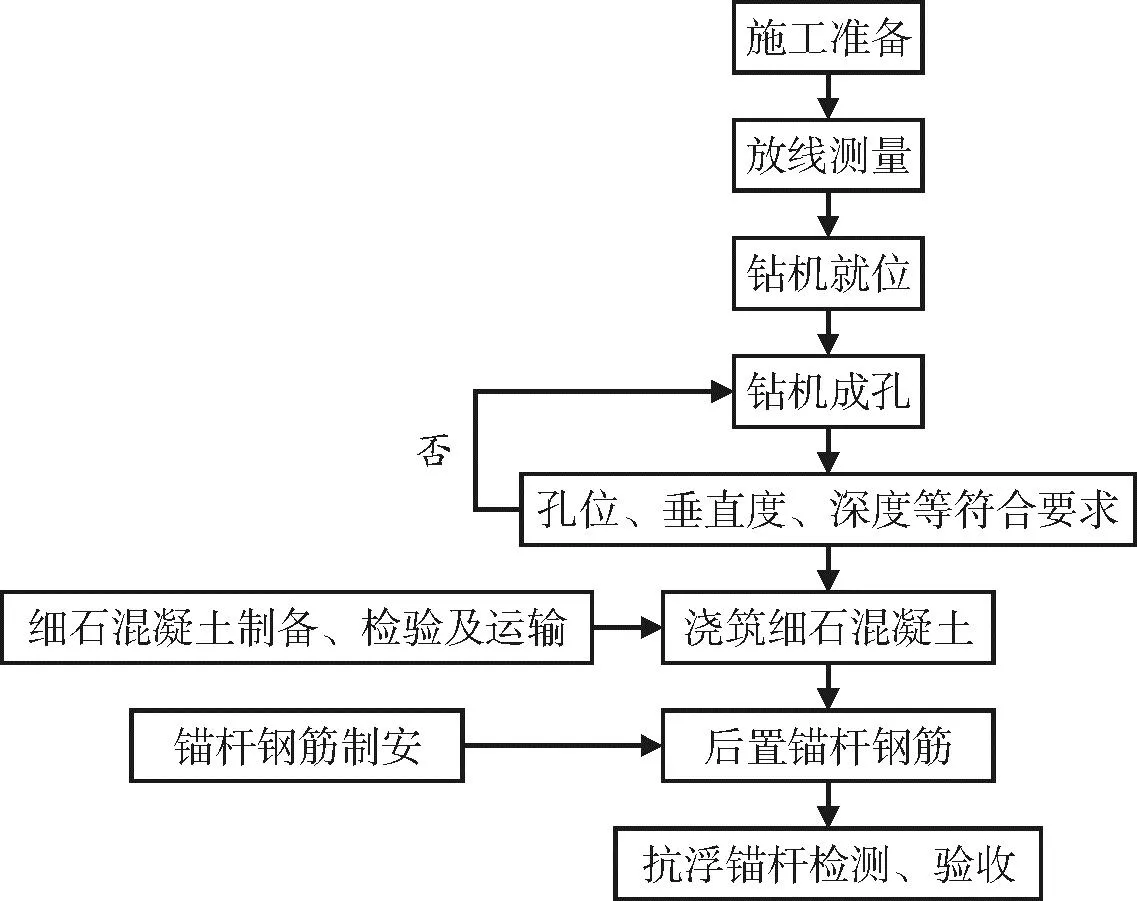

潜孔锤成孔后置钢筋抗浮锚杆主要则是在潜孔锤成孔之后立即灌注细石混凝土至设计标高后,待混凝土初凝之前使用振动锤将锚杆钢筋置入细石混凝土之中。具体工艺流程如图2所示。

图2 潜孔锤成孔后置钢筋抗浮锚杆施工

2 传统抗浮锚杆与潜孔锤成孔后置钢筋抗浮锚杆的主要优劣分析

(1)传统抗浮锚杆施工工艺在浆液的制作时的配合比、搅拌时间以及注浆过程中注浆压力等方面不易精准控制,容易出现人为操作问题,从而影响浆体的最终强度。潜孔锤成孔后置钢筋抗浮锚杆直接采用的是预拌细石混凝土作为浆体材料,通过在商混站内各种精密设备的精确配比,充分拌合,确保浆体强度满足要求,避免现场自制浆液而带来的质量隐患。

(2)传统抗浮锚杆施工工艺在充填碎石时容易充填不充分,导致注浆浆液不能渗入碎石的缝隙内,或者是渗入的不均匀,最终导致锚固体松散,不能形成完整的锚固体,从而影响锚固体与钢筋之间的握裹力。潜孔锤成孔后置钢筋抗浮锚杆施工工艺由于需要使用振动锤将钢筋振入混凝土中,这就相当于给混凝土使用振动棒的效果,使得钢筋与混凝土充分接触,粘结强度得到加强。

(3)传统抗浮锚杆施工工艺由于是在现场制浆,现场容易产生大量废弃浆液污染环境,而且存在扬尘和袋装水泥使用的环保监管风险,环保压力巨大。潜孔锤成孔后置钢筋抗浮锚杆施工工艺由于使用预拌细石混凝土作为浆体材料,则不存在上述的环保风险。

3 潜孔锤成孔后置钢筋抗浮锚杆施工工艺常见的技术难点

3.1 保证锚杆钢筋保护层厚度

后置锚杆钢筋的施工过程中如何确保钢筋的保护层厚度既是一种较为常见的施工技术,也是一项较难克服的技术难点。在锚杆钢筋置入前会对孔内浇筑混凝土,而为了保证锚杆钢筋的保护层厚度,就需在锚杆钢筋上设置足够多的耳朵筋或混凝土垫块,避免锚杆钢筋偏位的情况发生。

3.2 锚杆钢筋后置入至设计深度

通常情况下,用于完成锚孔浇筑的混凝土,其塌落度与和易性须控制的很好,一般塌落度应控制在180~220 mm,同时要严格控制混凝土浇筑与后置钢筋工序之间的时间间隔,确保在混凝土初凝之前完成锚杆钢筋后置作业。另外,在对锚杆钢筋进行加工时,应将钢筋的底部弯折后做成锥型,以便在锚杆钢筋置入混凝土时能够顺利到达设计深度。

4 工程案例

4.1 工程概况

成都市双流区某工程项目,规划用地面积1.86万m2,总建筑面积72 037.81 m2,根据设计图纸要求,本项目地下室抗浮措施采用抗浮锚杆方案,抗浮锚杆的设计直径为φ150 mm,长度不小于10 m,锚杆入强风化泥岩不小于5 m,抗拔承载力特征值为220 kN,配筋采用3φ25 mm,抗浮锚杆总根数1 485根。

4.2 地层岩性

本工程抗浮锚杆施工作业面主要泥岩层为主,其主要特性:红褐、棕红色,以黏土矿物为主,泥质胶结,中—厚层状构造,岩层产状为 210°∠2°,属缓倾岩层。软化系数小于 0.75,为易软化岩石。在钻探深度范围内,按其风化程度、坚硬程度和完整性划分为3个工程地质层:

(1)全风化泥岩:棕红、紫红色,泥质结构,基本风化成土,原岩结构清晰可见,手捏易碎,经水浸泡呈短柱状,失水开裂,场地内均匀分布,现场揭露厚度 5.0~14.3 m。

(2)强风化泥岩:棕红、紫红色,泥质结构,结构部分破坏,矿物成分显著变化,风化裂隙很发育,隙间充填褐色氧化铁薄膜等,钻探取芯多呈柱状,部分为碎块,矿物成分变化显著,风化裂隙发育,干钻不易钻进,为极软岩,岩石质量等级为Ⅴ级,岩芯采取约 85%,RQD≈30。现场揭露厚度 2.0~11.0 m。

(3)中等风化泥岩:紫红、棕红色,节理裂隙较发育,沿节理面有次生矿物,钻孔芯样呈碎块状—短柱状,手掰不易碎,岩芯钻方可钻进,为极软岩,岩石质量等级为Ⅴ级,岩芯采取率约 92%,RQD≈88。全场地分布,勘察未钻穿。

4.3 水文地质条件

4.3.1 地表水

地勘单位勘察期间未见地表水,现场施工未见地表水。

4.3.2 地下水

根据场地的地质条件及地下水赋存特性,场地地下水主要为上层滞水、孔隙潜水及基岩裂隙水。上层滞水主要分布于人工填土和黏土中,具有水位不稳定,水量不大,连通性差等特点,主要受大气降雨补给,受季节影响较大; 孔隙潜水赋存于卵石层中,基岩裂隙水赋存于泥岩裂隙中,均受大气降水及地下径流补给, 并通过地下径流、蒸发等方式排泄。

4.4 施工工艺选择

根据本项目的地勘报告以及现场实际情况,显示抗浮锚杆施工地层为泥岩层,自身的稳定性较好,不需要采用跟管、护壁等防塌孔措施,具备混凝土灌注条件。同时也考虑到锚杆的长度较长,一般达到15 m以上,采用传统施工工艺无法保证砾石的充填饱满和浆液的充分渗入,从而导致压浆后不能形成完整的锚固体。另外,注浆管预埋过长,堵管后不易处理,且注浆压力也不易精确控制,从而容易导致锚固体与钢筋之间握裹力减弱,最终影响抗浮锚杆的抗拔效果。

综合以上方面原因,本工程试验性的选择部分抗浮锚杆借鉴类似桩基施工中的“反插钢筋笼”法的施工工艺,采用先浇筑混凝土,后下锚杆钢筋的方法,从而提升抗浮锚杆的施工质量,以求达到更好的抗拔效果。

4.5 施工工艺流程

施工准备—锚杆孔位测放—安装锚杆钻机—钻机成孔至设计深度—清孔提钻—浇筑细石混凝土—振动锤置入锚杆钢筋—养护—抗拔试验—验收

4.6 主要施工方法

(1)施工准备:①组织有关人员熟悉相关规范标准、岩土工程勘察报告、施工图纸及图纸会审记录等,并在此基础上编制施工方案和人材机等资源保障措施,并进行相应的技术、质量、安全、合同等交底;②对施工现场及其周围的地上建筑物的位置、地下构筑物、各种管线的位置和走向等情况进行调查,以便在施工前采取有效保护和避让措施;③立即开展对建设单位移交的建筑物角桩控制点复核、保护工作,布设临时水准点(其位置选择应相对固定),浇筑少量混凝土对其进行固定保护,并且根据需要作好引桩等工作;④根据施工策划,做好人、材、机等资源的进场准备工作。

(2)锚杆钻机成孔:锚杆孔位确定以后,选用HM-90型锚杆钻机钻孔,钻头直径为φ146 mm,持续钻进后,孔径直接扩大到150 mm以上。最后通过空气压缩机产生的高压空气对锚孔吹气进行清孔排渣。同时,在钻进深度达到设计孔底标高后,暂不停止钻进,保持1~2 min,以确保锚孔底端达到设计的锚固直径。

(3)清孔提钻:钻孔工作完成后需利用空气压缩机的高压气体将孔内余渣清除,直到从孔口返出高压气体,用手触摸后感觉不到尘屑为止,实现孔内余渣的彻底清除,同时现场相关人员对锚孔进行垂直度、孔深的检测,满足要求后方可进入下一道工序施工。

(4)浇筑细石混凝土:锚孔验收合格,且对到达现场的混凝土完成相应的塌落度试验后,采用小型细石混凝土输送泵将混凝土泵送至锚孔内,并严格控制混凝土的灌注标高,注意清理上层浮浆,确保桩体强度达到要求。

(5)置入钢筋:细石混凝土浇筑完毕后,使用振动锤配合人工下锚杆钢筋,尽量减少时间差,从而减少后置钢筋的难 度。后置钢筋的过程中若发现垂直度偏差过大时应及时通知振动锤操作人员暂停,并在下钢筋作业人员的配合下操作设备扶正钢筋对准孔心。置入锚杆钢筋时必须先确保利用振动锤及锚杆钢筋的自重插入,直至实在无法插入时再开启振动锤,使用机械进行插入,且控制插入速度在1.2~1.5 m/min以内,防止钢筋偏位。

待潜孔锤成孔后置钢筋抗浮锚杆的浆体强度达到设计要求后,经过第三方检测单位的验收试验验证,结果显示此种施工工艺的施工效果较传统施工工艺要好,验收试验均能满足设计要求。

5 结束语

抗浮锚杆因为其经济效果显著、施工场地要求低,施工高效便捷、可靠性较高等优点,成为解决地下室抗浮问题较为常用的处理方式。根据上述经验可知,潜孔锤成孔后置钢筋抗浮锚杆的施工工艺可行,而且其具有质量保障、方便快捷、环保风险小、抗拔效果好等特点,也是一种可靠的施工工艺。