推流器叶片的静力学分析与应用*

徐乃江,石海燕,王文杰,许向阳

(1.浙江丰球克瑞泵业有限公司,浙江绍兴 311800;2.江苏大学流体机械工程技术研究中心,江苏镇江 212013)

0 引言

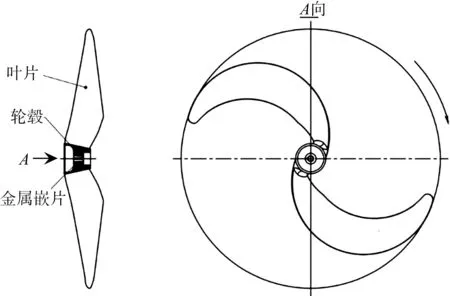

随着可持续发展观念的深入人心,人们对环境保护意识的增强,国家对污水处理越来越重视。潜水推流器是污水处理工艺流程中必不可少的设备,广泛用于污水处理厂中的氧化沟,其产生的低切向开放式的强力水流,可用于池中污水循以及在污水硝化、脱氮和除磷阶段创建水流等场合,是污水生化处理工艺的关键核心设备[1-6]。目前,国内企业污水处理工况绝大部分设备还是国外进口。传统的潜水推流机一般由螺旋桨、减速装置、潜水电机、滑套等四大部分组成[7-10]。其中螺旋桨是核心部件,它直接影响产品的使用性能和可靠性。螺旋桨由叶片、轮毂、金属嵌件组成。

目前,国内外潜水推流机的相关厂家的螺旋桨一般采用金属整体制作(包括铸造、焊接、铆接等)及轮毂与叶片分离的技术方案。分体式螺旋桨轮毂为金属铸件,叶片为玻璃钢、聚胺脂等复合材料。这些产品基本能满足市场需求,但与国际先进水平和用户的实际要求相比,还有相当大的差距[11-14]。主要缺陷为推流效果差强人意、设备运行成本高昂、螺旋桨叶片强度不高、叶片根部易拆断、损坏等。为了缩小差距,提高叶片强度,增强设备运行的可靠性,接轨国际先进水平,本文对叶片强度的受力分析方法进行研究,提出一种简捷的计算方法,并结合该方法设计研发了2 500 mm 直径的推流器以及叶片,叶片主体材料采用玻璃钢并增设钢筋骨架。

1 推流器主要参数和结构

(1)主要技术参数

潜水推流器型号为2500QJB-42-5.5,电机转速为960 r/min,螺旋桨转速为42 r/min,齿轮箱速比为22.9,电机额定功率为5.5 kW,叶轮直径为ϕ2 500 mm,螺旋桨为分体式。

(2)结构简介

如图1 所示,潜水推流器主要由潜水电机、减速装置、螺旋桨及滑套组成。潜水电机通过减速装置带动螺旋桨转动,从而对水池中的水产生强烈的推动水流。

图1 推流器结构

(3)应用场景

潜水推流器主要用于氧化沟中,潜水推流器通过滑套在安装系统中准确定位。推流器应用场景如图2所示[15]。

图2 推流器应用场景

(4)布置方式

潜水推流器的布置方式有多种,安装位置很重要,直接影响其性能及可靠性,图3所示为S曲线形池布置方式。

图3 推流器布置示意

2 推流机叶片断裂原因

根据潜水推流机的结构并结合设计院、建设施工单位、运行管理等部门提供的资料和数据,进行了专门的研究,初步得出了可能造成推流机叶片断裂的原因,归纳起来主要有以下几个方面。

(1)运行的介质不符合要求,其中的无机物(如矿砾)可能过多。

(2)介质的杂物过多,缠绕在潜水推流机的叶轮、电缆和钢丝绳上,造成潜水推流机振动过大。

(3)潜水推流机运行的水力条件较差,运行工况不能满足设计要求,叶片受到的作用力超出了设计所允许的范围。

(4)潜水推流器叶片的结构和制造工艺方面存在缺陷,叶片厚度不够,叶片与轮毂交接处存在应力集中现象。

(5)潜水推流器安装系统不好,运行不稳定。

根据以上可能存在的原因,组织了有关方面专家进行认真综合分析,逐一排查,最终找到了叶片断裂的主要原因。潜水推流器运行的水力条件、叶片的结构形式、制造和加工工艺,是潜水推流机叶片断裂的主要原因。因此,很有必要对叶片进行科学完整的受力分析及强度计算[16]。

3 叶片受力计算分析

3.1 推流机在氧化沟跑道内的流动及受力状态

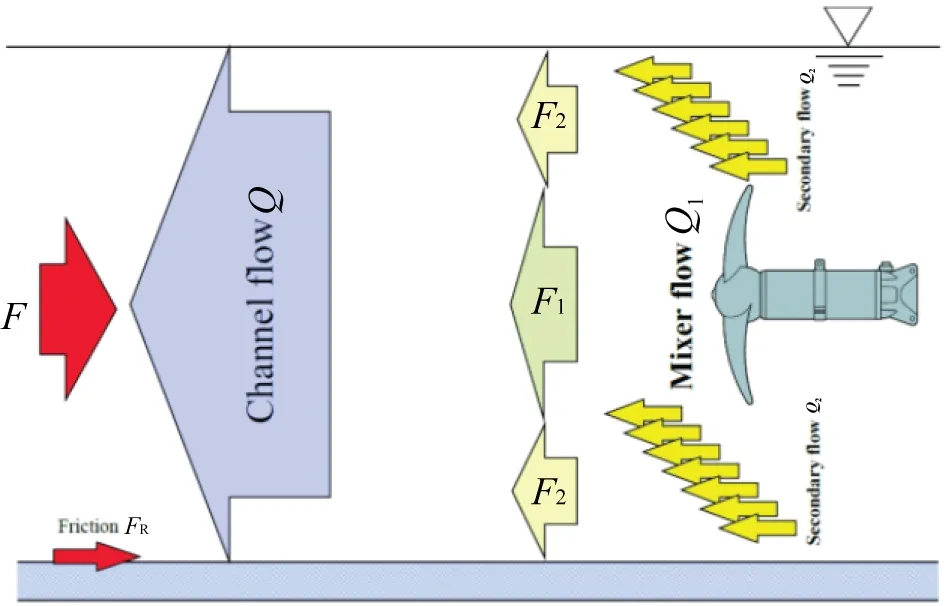

推流机在氧化沟跑道内的流动及受力状态模式如图4所示[17-19]。其中,F1为推流机产生的水推力;F2为产生二次流所需的水推力;F为氧化沟内的水反力;FR为氧化沟池底及池壁的摩擦阻力;Q1为推流机初始流量;Q2为二次流流量。

图4 推流器流动及受力示意

推流机工作时,首先产生初始流量Q1,在初始流量的带动下,在推流机上下部位产生二次流流量,工作一段时间后,形成沟内体积流量Q。推流机工作时,会产生一定的水推力,它必须克服水反力及摩擦阻力,最终达到力的平衡,氧化沟内形成平稳的流动。一般流动速度大于0.3 m/s,可确保氧化沟污泥微生物不沉淀,保证生化效果[20-21]。

3.2 受力计算公式

根据飞机螺旋桨叶片受力计算的原理,螺旋桨叶片在半径为x2-x1处的一节叶片所受到的轴向和圆周力可以通过数值解法得出,依此方法分别计算出叶片上所有片段受到的力,求和各段的力可以得出整个叶片的受力,该力即为叶轮对流体产生的推力,可以用来校核叶片的强度,也可以用来推算推流器的工作效率。推流器螺旋桨的工作原理和飞机螺旋桨相同,它们都对流体产生轴向推力。同时,流体对螺旋桨产生反向推力。推流器叶片与飞机螺旋桨叶片的翼型基本一致。因此,飞机螺旋桨的叶片受力计算方法适用于推流器的叶片,其误差可以忽略不计。

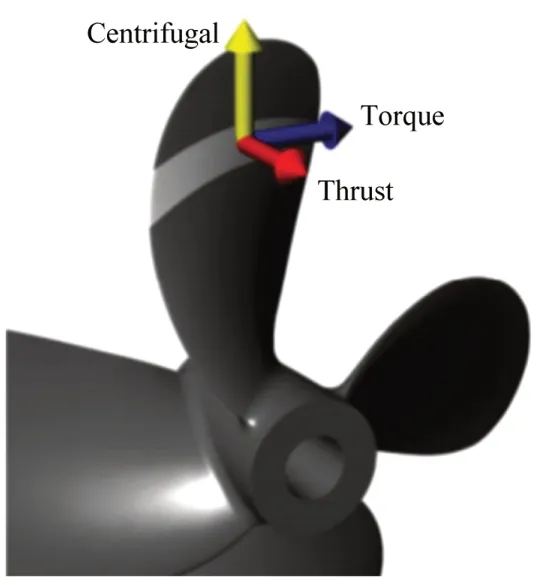

旋转叶片正压力可分解为3 个部分,分别为轴向力FT、圆周力FQ、离心力FL。设R为叶片半径,单位为m,则可以由式(1)~(2)得出对于旋转叶片上某一段叶片平面上所受的轴向力FT和圆周力FQ。

式中:T为叶轮轴向力,N;Q为叶轮圆周力,N。

轮毂至叶片末端求和式为:

式中:xH=0.2R,轮毂半径位置。

离心力FL通过传统的办法计算,由于推流器转速比较低(一般低于50 r/min),在计算中可以不考离心力的影响。叶片受力如图5和图6所示。

图5 叶片段承受的正压力

图6 正压力分解为3个分力

3.3 2 500 mm 推流器叶片受力计算

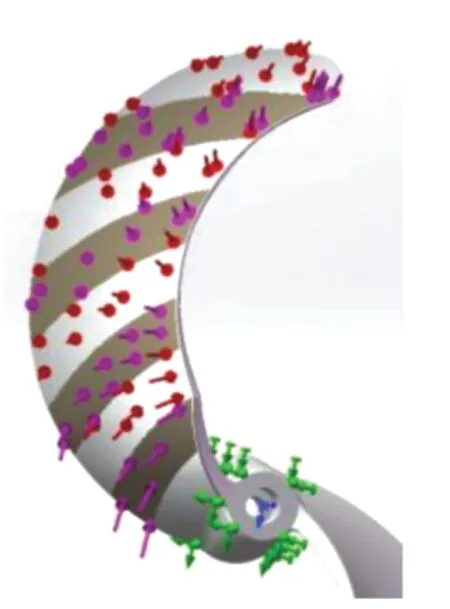

首先建立直径为2 500 mm(半径为1 250 mm)叶片的三维模型,然后按照上文的方式对叶片进行分段处理,把叶片划分为8 个片段。如图7~8 所示,第一片段:0.2R~0.3R,即R250~R375;第二片段:0.3R~0.4R,即R375~R500;第三片段:0.4R~0.5R,即R500~R625;第四片段:0.5R~0.6R,即R625~R750;第五片段:0.6R~0.7R,即R750~R875;第六片段:0.7R~0.8R,即R875~R1 000;第七片段:0.8R~0.9R,即R1 000~R1 125;第八片段:0.9R~1.0R,即R1 125~R1 250。

图7 叶片划分形式

图8 叶片应力计算数学模型

根据推流器电机功率5.5 kW,转速为960 r/min,可计算出推流器减速箱输出轴的扭矩及其他相关数据。

电机输出扭矩为:

叶轮扭矩计算公式如下,单位为N·m。

叶轮圆周力计算公式如下,单位为N。

叶轮轴向力计算公式如下,单位为N。

叶片面上法向力计算公式如下,单位为N。

式中:P为电机功率,取5.5 kW;n为50 Hz,6极电机转速,取960 r/min;i为减速箱传动比,取22.9;叶轮计算扭矩半径R0.7=0.7R,β为叶轮在R0.7段表面轴向力FT与法向力Fn之间的夹角,取0.232 rad。

利用式(1)~(2)计算出作用于8 段叶片上的轴向力FT、圆周力FQ、法向力Fn以及轴向合力,表1 所示为计算结果。

表1 FT、FQ、Fn及轴向合力计算结果

3.4 推流器叶片强度校核

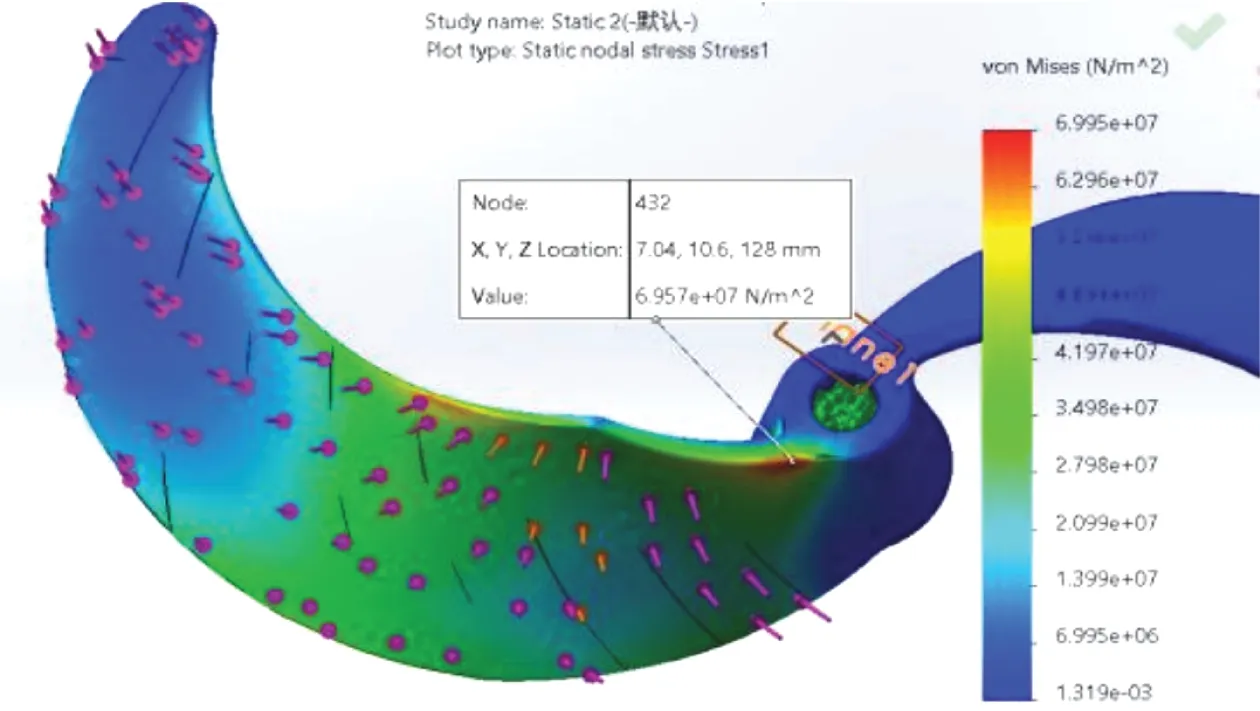

在相应的软件上打开所建立的叶片三维模型,将表1中的Fn分别施加于划分好的8个叶片表面,运转软件即可得到叶片上的应力分布,结果如图9~10所示。由图可知,最大拉应力为69.57 MPa,发生在轮毂上部边缘处;最大挤压应力发生在叶片背面的中部(54.42 MPa)和根部(59.38 MPa)。据此,可以判定叶片最先失效部位会发生在叶片根部,需对此部位进行增强处理。叶片是否失效需要根据叶片材料的实际强度具体判断,此计算只是给出叶轮失效时的部位和最大应力。目前,国内外复合材料的抗拉强度一般低于50 MPa,因此推流机的设计应当考虑复合材料与金属骨架的组合,以便提高叶片根部的强度。

图9 叶片正面应力分布

图10 叶片背面应力分布

3.5 带骨架的推流器叶片强度校核

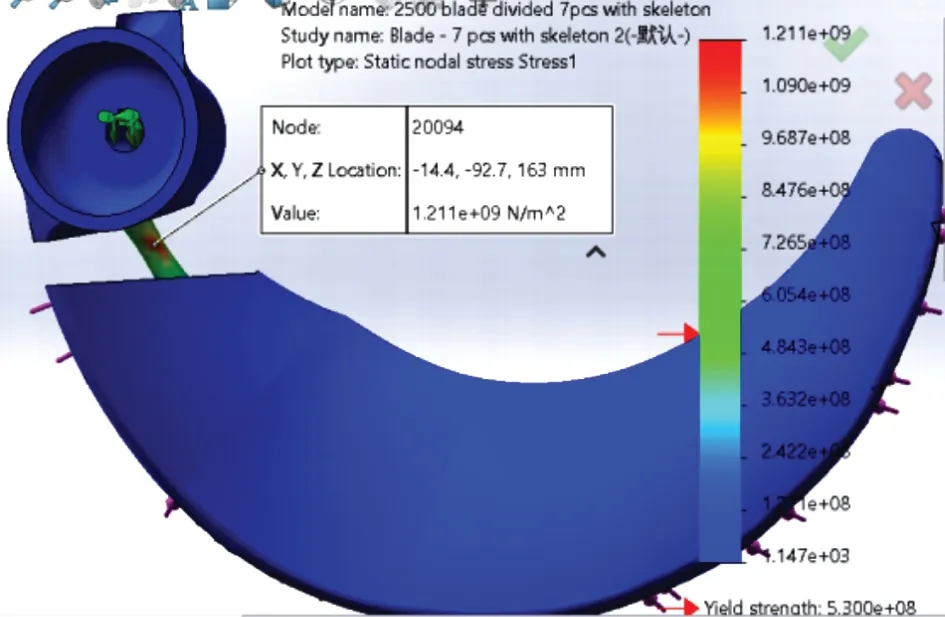

对有骨架的叶片也可以使用该方法进行强度校核。首先需要对叶片做简单处理,以叶片内加入50 mm 直径钢棒为例,叶片部分与轮毂断开,由钢棒连接,叶片模型如图11 所示。分析时按照叶片与骨架为同种材料进行应力计算。

图11 带有骨架的叶片模型

软件计算出的叶片金属骨架应力分布如图12~13 所示。由图可知,钢骨架的最大应力为1 211 MPa,为压应力,发生在叶片钢骨架的背面。

图12 骨架正面应力

图13 骨架背面应力

根据计算结果可知,带有50 mm 直径的钢骨架的叶片应力低于304 或316 不锈钢的抗拉强度505~550 MPa,也低于42Cr 合金钢的强度655 MPa,因此本文中50 mm直径的钢骨架强度足够。该骨架外围的玻璃钢材料也会承受一部分载荷,但是由于非金属材料的强度远远小于金属材料,如果叶片外围材料强度低于30 MPa则一般不予考虑,可以只根据该金属骨架的强度评估叶片的承载力。因此,必须对骨架的结构形式及材料选择作进一步的分析,通过提高骨架与轮毂连接处的断面积、弯曲端面系数及扭转断面系数,降低弯曲应力、拉(压)应力、切应力,以提高叶片根部综合强度。

3.6 提高叶片强度方法分析

叶片根部增强的措施有以下几种方法。

(1)叶片与轮毂连接处,增厚叶片。优点是强度有所提高,缺点是水力效率降低。

(2)改变轮毂形状,将轮毂由圆柱形改为圆锥形,同时令叶片与轮毂切向光滑连接。优点是强度有所提高,水力效率高;缺点是模具制作要求高。

(3)叶片与轮毂连接处,增加骨架,骨架为钢制材料。这样可大幅度提高其强度,水利性能优异。

(4)改善骨架结构型式,将骨架由单一的圆钢改为整体式。同时,改善金属骨架与复合材料的制作工艺,将骨架和轮毂连接处断面由圆形改为扁平式,其形状接近叶片翼型断面,这样叶片根部整体强度能提高3~5倍。

推流器叶片的强度及工作效率,直接影响机组的工作性能和可靠性。

3.7 叶片推流效果

根据动量原理:

叶片对质量为m的流体产生的速度可表达为:

式中:F为液体受到的轴向力,N;t为液体作用于叶片的时间,s;m为流动液体质量,kg;v为流动液体的速度,m/s。

将式(1)中计算得到的轴向力、叶轮转速以及叶片尺寸等代入式(3),可以推算出叶片旋转时推动流体的速度v,从而得出叶片可以产生的推流效果,此问题需作为另外一个课题展开讨论[22-23]。

3.8 叶片优化设计

通过上述强度计算及优化设计,本文所设计的潜水推流机最终设计采用整体式螺旋桨,主要由叶片、轮毂、金属嵌件整体压铸而成,叶片空间扭曲,表面光滑。叶片进口边轴向呈前倾式,叶片出口边从轮毂至叶片重心线轴向呈前倾式,从叶片重心线至最大外径处轴向呈后掠式。叶片平面投影呈香蕉形,包角较大,范围130°~160°。螺旋桨轮毂前端面呈鼓形,后端面呈圆形,整体呈圆锥形。螺旋桨工作面与轮毂相切,背面与轮毂接合处,从前端至后端,变圆角均匀过渡,圆角逐渐增大。金属嵌件的空间形状与叶片相似,其表面开有若干个窗口,龙爪断面呈T 形,外径与螺旋桨直径的比值为0.25~0.35。最后,螺旋桨轴孔为圆锥形,锥度为1∶8~1∶20。如图14所示。

图14 优化设计后的叶轮

采用以上结构后,推流机具有以下明显的优点和积极的效果:(1)性能优越,效率高,推力大,服务面积广;(2)质量轻,转动惯量小;(3)运转平稳,振动小,噪声低;(4)螺旋桨综合强度高;(5)自清洁,防缠绕,运行可靠;(6)拆装更加方便快捷。

4 结束语

针对污水处理工艺中关键设备潜水推流器的特殊工况,本文对推流器的叶片进行水动力学分析和受力分析,并提出了一种简单快捷的计算方法,同时优化设计了一种推流器叶轮。通过计算得知,推流器叶片最大应力及最先失效部位会发生在叶片根部,因此需要在此部位进行增强处理;作用于推流器叶轮叶片上的力可以通过分段用数值方法计算出来,然后利用有限元方法计算出叶片的应力,从而得到满足工程设计制造需要的叶片强度数据,帮助设计人员快速判断叶片中的危险应力点,避免盲目生产、制造、试错、返工等造成的时间延误和人力物力的浪费。通过不断地进行实践应用,可以进一步提高该方法的计算精度。