退役锂电池正极材料选择性回收锂全元素分布分析

吴 洁

上海电气集团股份有限公司 中央研究院 上海 200070

1 分析背景

2020年9月,我国向世界宣布将在2030年前实现碳达峰,并在2060年前实现碳中和。发展新能源,推动能源结构转型是实现碳达峰、碳中和的关键。新能源汽车作为新能源产业的重要组成部分,是我国重要战略新兴产业。在国家、地方政策双重驱动下,新能源汽车进入快速成长期。

动力锂电池是新能源汽车的重要零部件,使用寿命一般为3~5 a。目前我国首批新能源汽车的动力电池已经全面迎来退役潮。退役锂电池中的电解液容易产生有害物质,对环境、人体有很大威胁。正极材料中含有丰富的镍、钴、锰、锂等价格昂贵的金属材料,若不能有效回收利用,对稀缺资源而言是一大浪费。工业上广泛应用火法冶金和湿法冶金工艺对退役锂电池进行金属回收,国内的湿法冶金技术更为成熟,将镍、钴、锰、锂等金属以离子态进入液相,再多级分离制得相应产品。锂一般在工艺的末端进行提取,回收率和纯度都较低,随着近几年锂价飞速增长,从5万元/t上涨至约60万元/t,巨大的利润使各企业及研究学者将锂的优先提取作为工艺改进的关键。

目前,优先提锂工艺一般为碳热还原和硫酸化焙烧,选择性地将锂元素优先形成可溶性锂盐,通过浸出达到分离的目的。当然,锂的回收率参差不齐,对其余元素也未有较多研究。对此,笔者采用硫化焙烧水浸工艺对退役锂电池正极材料进行选择性回收锂,对各阶段的全元素分布进行分析,为相关研究提供借鉴参考。

2 试验材料

试验所用原料来自企业预处理后的退役锂电池正极粉末。试验所用辅料为碳粉、浓硫酸。98%浓硫酸为化学纯试剂。三种试验材料的元素质量百分比见表1。原料和辅料中均未检测出砷,后续则不再对砷进行探讨。

3 试验装置

试验装置有刚玉坩埚、马弗炉、1 000 mL烧杯、搅拌器、电子天平、磨矿制样机。

采用化学滴定法分析镍、钴、锰。采用离子选择电极法,分析氟。采用UV759型分光光度计,分析氯。采用1HW-D(ST)型红外碳硫分析仪,分析碳、硫。采用ICP-OES型电感耦合等离子体发射光谱仪,分析剩余元素。

4 试验原理

锂电池正极材料与浓硫酸在高温焙烧下,形成易溶于水的硫酸锂和难溶于水的氧化物,经过水浸,由此可将锂选择性提取出来,总反应如下:

2LiMO2+H2SO4=Li2SO4+M2O3+H2O↑

2LiMO2+2H2SO4=Li2SO4+MSO4

+MO2+2H2O

MSO4+2LiMO2=Li2SO4+M3O4

M代表镍、钴或锰。正极材料与浓硫酸相混合时,会反应生成部分易溶于水的硫酸盐和难溶于水的氧化物,在高温条件下该部分硫酸盐会与正极材料再进行反应,生成硫酸锂和难溶氧化物。

在硫酸化焙烧过程中,镍、钴、锰形成的硫酸盐并不能完全反应生成相应的氧化物,因此通过补加碳粉,利用碳的活性可将硫酸盐转换为难溶氧化物,减少镍、钴、锰的浸出。利用FactSage软件模拟,会发生的反应如下:

2XSO4+C=2XO+CO2↑+2SO2↑

4MnSO4+5C=2MnO+2MnS+5CO2↑

+2SO2↑

Li2SO4+3C=Li2S+CO2↑+2CO↑

X代表镍或钴。从上述反应式中可以看出,硫酸盐除了形成难溶氧化物,还形成少量硫化物沉淀。

5 试验方法

将碳粉与100 g正极材料粉末按一定质量比混合均匀,再按一定质量比加入浓硫酸,搅拌均匀后,加至刚玉坩埚中,放置马弗炉内。在一定温度下焙烧一定时间后,冷却至室温,将坩埚取出。将焙烧料用磨矿制样机破碎后,加入一定量去离子水,搅拌一段时间,固液分离。试验过程中对混酸料、焙烧料、浸出液、浸出渣分别取样,进行全元素分析。可进行五组对比试验,避免试验偶然性。

6 硫酸化焙烧浸出试验数据

对混酸料、焙烧料、浸出液、浸出渣进行全元素分析,具体数据见表2~表5。从表中数据可看出,五组对比试验的检测数据偏差均较小,具有代表性。浸出液中的镍、钴、锰含量均小于1 g/L,锂含量在10 g/L左右。浸出渣中锂含量小于0.5%,整体优先提锂效率较高,镍、钴、锰浸出率较低。

表2 混酸料元素质量百分比

表3 焙烧料元素质量百分比

表4 浸出液成分浓度 g/L

表5 浸出渣元素质量百分比

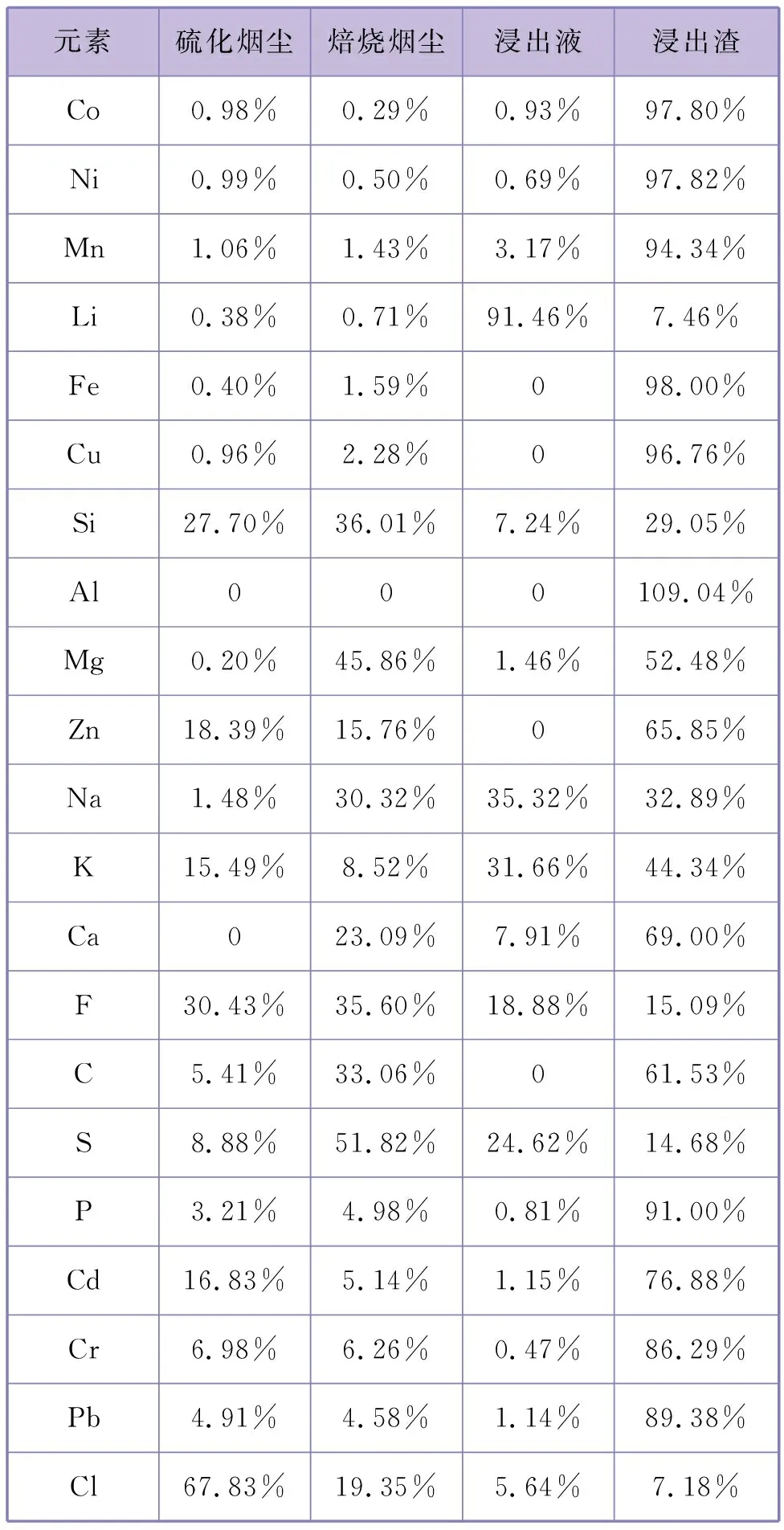

7 工艺各阶段全元素分布

选择性回收锂的三个工艺阶段依次为混酸硫化、焙烧、浸出。

对各阶段进行元素平衡计算分析,为避免数据偶然性,以五组试验的平均值为参考,工艺各阶段全元素分布见表6。

表6 工艺各阶段全元素分布

正极材料与浓硫酸混合时,会释放大量热,并产生烟气。正极材料粉末粒度小、质地轻,会有部分粉末被烟气带走,造成金属损失。同理,焙烧过程中,混酸料中的碳、硫等会形成大量气体,随着气体的溢出,也会带走部分粉料。因此,在混酸和焙烧过程中,会有少量正极材料粉末被带入烟尘。在工业生产时,烟气吸收工段会存在一定量的正极材料粉末,可以对其进行回收利用。工艺各阶段全元素分布图如图1所示。

图1 工艺各阶段全元素分布图

钴、镍、锰、锂在硫化焙烧段的烟尘中总占比为1%~1.5%,主要为正极材料粉末的损失,可对烟尘进行再次回收。钴、镍在液相中占比小于1%,锰的占比略高,约为3%。94%以上的钴、镍、锰保留在浸出渣,即渣相中。进入后续镍钴锰处理系统,锂在液相中占比大于91%,在渣相中小于8%,优先提锂效果良好。同时液相中少量的钴、镍、锰可在锂液除杂初期以沉淀形式再次返回镍钴锰处理系统实现回收,可优化工艺条件,提高锂的浸出率。

总之,顺利地推进绿色金融的顺利实施,促进经济和环境的可持续发展,政府监管部门应该更多的从企业从事绿色化生产模式的生产需求出发,如资金需求、银行优惠利率优惠程度等,对金融机构进行监管。另外,企业为了从事绿色化生产模式,应加大科技研发费用的投入,较高的科技研发投入能够得到金融机构优惠的贷款利率。

铁、铜在硫化焙烧段的烟尘中的占比为2%~3.5%,液相中未检测出,因此铁、铜在浸出工序全分布于渣相。同样铝、锌在液相中也未检测出,但铝在渣相中的含量反而增大,可能是刚玉坩埚粗糙表面的微小颗粒带入焙烧料中,造成铝含量增大。锌在烟尘中的占比较大。

硅、镁、钠、钾、钙、镉、铬、铅原辅料中含量极低,再加上检测存在的偏差,在烟尘中的占比较大。钠、钾离子易溶于水,在液相占比较大,为30%~40%,部分夹杂在渣中,因此除去烟尘及检测的偏差,钠、钾在液相和渣相的分布占比相似。硅、镁、钙以微溶或难溶物形式存在,液相中会有极少量存在,剩余部分留在渣相,后续进入镍钴锰处理系统。镉、铬、铅引入量更少,液相中的含量最高只有0.000 2 g/L,除去烟尘部分的损失,都在渣相中。

(CH2-CF=CH-CF2)+ HF↑

LiPF6=LiF+ PF5↑

LiPF6+H2O=LiF+OPF3↑+2HF↑

2LiF+ H2SO4=2HF↑+Li2SO4

LiClO4=LiCl+2O2↑

2LiCl+H2SO4=2HCl↑+Li2SO4

4LiClO4+2H2SO4=7O2↑+2Cl2↑

+2Li2SO4+2H2O↑

PF5+4H2O= H3PO4+5HF↑

正极材料在混酸过程中会出现白雾,这是因为钴镍锰酸锂与浓硫酸反应生成硫酸锂,为放热反应,原料中的碳会与浓硫酸在加热条件下反应生成二氧化碳、二氧化硫及水蒸气,所以碳、硫在硫化、焙烧烟尘中的占比较大,剩余的碳元素以未焙烧完全的单质碳形式存留于渣相中。一般硫酸盐易溶于水,但浸出渣中的硫占比为15%,除少量硫酸根夹杂在渣中,推断渣相中的硫形成了不溶的硫化物,验证了前述化学反应式的真实性。

8 结束语

笔者采用硫化焙烧水浸工艺对退役锂电池正极材料进行选择性回收锂,并对混酸硫化、焙烧、浸出各阶段的全元素分布进行分析,为电池回收领域生产工艺调整优化及深入研究提供参考。

正极材料粉末在混酸和焙烧过程中,会随混酸烟气和焙烧气体进入烟尘,造成一定损失,尤其是钴、镍、锰、锂在硫化焙烧段的烟尘中总占比为1%~1.5%,工业生产时可对烟尘进行回收利用,减少贵金属的损失。

采用硫酸焙烧水浸工艺选择性回收锂,锂在液相中占比大于91%,在渣相中占比小于8%,优先提锂效果良好,并且94%以上的钴、镍、锰保留在浸出渣中,进入后续镍钴锰处理系统。液相中少量的钴、镍、锰可在锂液除杂初期以沉淀形式再次返回镍钴锰处理系统,实现回收。

除去烟尘导致的损失,铁、铜、铝、锌全部存在于渣相,钠、钾液相和渣相的分布占比相似,硅、镁、钙液相中有极少量,绝大数存在于渣相,镉、铬、铅引入量极少,液相中占比只有1%左右。

氟、氯有60%~90%存在于烟尘中,90%以上的磷存在于渣相。约40%的碳存在于烟尘中,60%的碳存在于渣相。约60%的硫存在于烟尘,25%的硫存在于液相,15%的硫存在于渣相。碳、硫在烟尘中的占比都较大,渣相中硫占比增大,原因是形成了不溶的硫化物。