空间大扭曲叶片拔模路径优化及验证

解晓钰, 刘 城,2, 闫清东,3, 魏 巍,4, 陈勃含

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 车辆传动国家重点实验室,北京 100081;3.北京理工大学 前沿技术研究院,济南 250300;4.北京理工大学 重庆创新中心,重庆 401135)

液力变矩器作为自动变速系统的主要部件之一,具有自适应性强、减振隔振以及过载保护等特点.液力变矩器由泵轮、涡轮和导轮组成,叶轮是液力变矩器的核心部件,叶片参数对变矩器的性能起决定性的作用.

液力变矩器的传统设计采用一维束流理论,将内部复杂的三维黏性流动简化成束流运动,再求解欧拉方程预测设计结果的性能[1].现代设计方法主要是指三维流场数值模拟方法(CFD),具有计算结果准确和计算周期较长的特点.国内外学者进行了以液体为工作介质的流体机械的优化设计工作.吴大转[2]等对叶轮的结构进行了参数化的研究,采用了CFD优化方法,基于模拟结果提出了从结构上改善低比转数多级离心泵性能的方法.王嘉轩[3]等对某型号液力变矩器进行基于拓扑优化的轻量化设计.刘城[4]等采用实验设计方法研究了液力变矩器叶片数对液力变矩器性能的影响,并应用响应面方法进行优化设计.

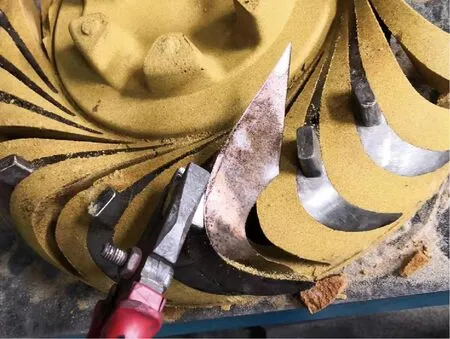

铸造是液力变矩器叶轮的主要制造方法之一,复杂叶轮一般有分模铸造或整体铸造方法,如图1所示.分模铸造是利用不同砂芯组合形成叶片形状,其需要额外的定位工装,成形精度较整体式砂芯铸造低.叶轮整体式砂芯的制造主要有两种方式:熔模式和可拔模式.熔模式砂芯的制造过程具有污染重和工序复杂的缺点.可拔模叶片式砂芯在砂芯成型后,可以通过工人或机器直接拔出叶片再循环利用,流道表面质量更好,制造工期短,污染小[5-10].针对制芯过程中叶片拔模失败问题,朱庆宇等[7]提出了一种采用分模铸造工艺加工模具的方法,具体操作为切割弯曲与扭曲程度大的叶片分为只有弯曲而扭曲不明显的两部分,用两个半叶片和上下内环组成叶片芯盒.分模式铸造方法定位精度差,确定叶片的切割位置主要依靠工人经验.冲焊型液力变矩器被广泛使用,然而由于叶轮与叶片的铆接过程比较复杂,国内缺乏一种统一的加工工艺,且其适合大批量小功率汽车用液力变矩器,并不适合于特种车辆、工程机械等领域[10-12].综上所述,目前对于叶片的可拔模性还没有系统的优化方法,具有一定的研究价值.

图1 砂芯实物图

液力变矩器叶轮的整体砂芯铸造在制造过程中最关键的一点即是复杂大扭曲叶片的可拔模性判别及拔模路径的计算.由于液力变矩器叶轮叶片具有典型的空间弯、扭复杂形状,设计参数配置不合理容易使叶片不能从砂芯中拔出.传统方法主要是通过试制、反复尝试、修改叶形的方式实现叶片的制造,这种方法不仅效率低,而且周期长,导致成本增高.

文中针对整体式砂芯铸造工艺中,空间大扭曲叶片拔模问题开展数学建模和样件试验研究,将复杂三维叶片拔模问题简化为空间三维实体无碰撞通过约束空间的数学模型,构建一种空间大扭曲叶片拔模性判别模型及拔模路径计算方法,并制造样件验证所提方法的可行性和有效性.

1 大扭曲叶片拔模路径优化流程

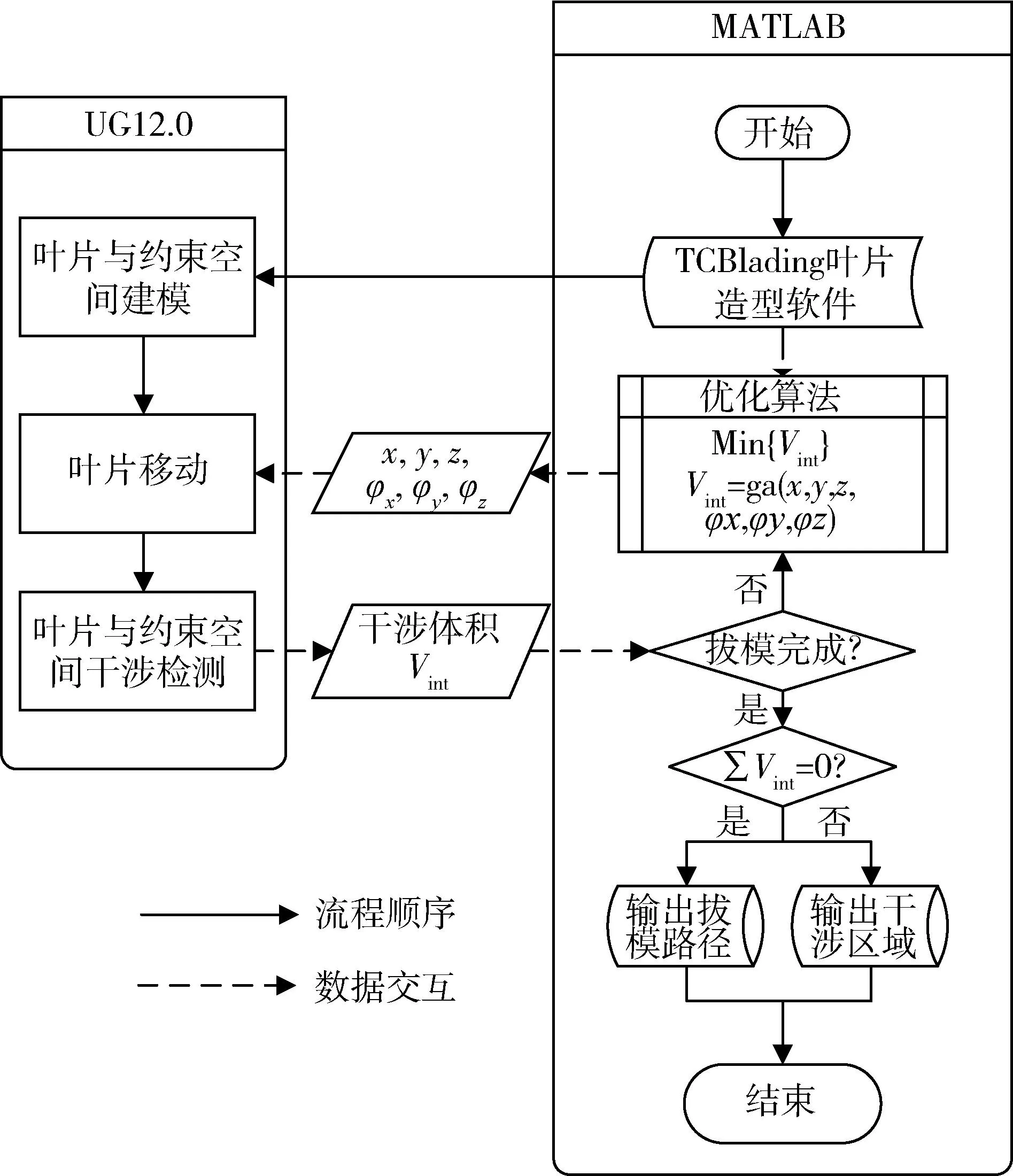

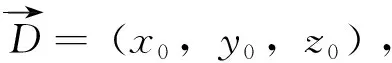

文中提出将大扭曲叶片拔模工程问题抽象成复杂三维叶片实体无碰撞通过约束空间的数学问题,采用离散化及优化方法对拔模过程进行求解,将拔模过程离散为多步小距离移动,每次移动原则为三维叶片实体与约束空间无碰撞,如果出现碰撞干涉,则利用优化算法对移动的参数进行优化.采用UG与MATLAB联合的方法构建拔模特性判别及拔模量路径计算程序,在UG中进行干涉分析,输出干涉体积Vint.将干涉体积作为目标函数输入MATLAB中,利用MATLAB的优化算法改变移动参数,驱动UG做新的干涉分析,如果干涉体积Vint为零则结束运算,如果干涉体积无法达到零,则利用优化算法求最小值并结束本轮次计算进入下一轮.经过多轮次的迭代,如果总干涉体积为零,则说明该叶片能够拔模,同时可以将所有移动变量进行拟合形成拔模路径,如果总干涉体积不为零,则说明该叶片不能拔模,同时可以输出干涉体积位置和大小,以为后续叶片修形提供指导.流程图见图2.

图2 综合流程图

2 基于UG/Open GRIP的自动化建模

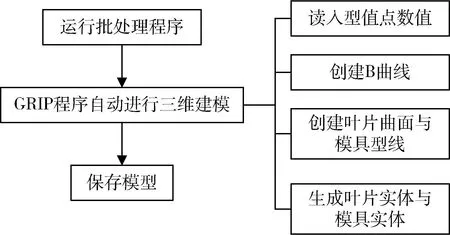

UG/Open GRIP是UG的二次开发环境,可以实现复杂大扭曲叶片及约束空间的构型、移动/旋转和干涉判断,同时其拥有丰富的函数库,能满足复杂零件造型的需求,被广泛应用于如汽轮机叶片、螺旋桨和液力变矩器叶片等曲面建模领域.使用GRIP语言对空间大扭曲叶片进行三维造型,造型采用由下自上的方法,首先利用B样条曲线拟合数据点生成叶片曲线,然后创建叶片曲面及实体.图3为自动化建模示意图.

图3 自动化建流程图

整体式砂芯的形状与液力变矩器叶轮流道的形状类似,砂芯与约束空间的模型如图所示.约束空间与叶片模型紧密贴合,较好地模拟了拔模时叶片与砂芯的关系.

3 拔模路径优化数学建模

3.1 优化数学模型

整个叶片拔模过程由多次的小距离移动和转动组成,在单次移动中叶片模型进行了平移和旋转六个自由度的变换,叶片可拔模性判别可抽象为无干涉通过约束空间的优化问题,优化目标即为每一步运动后叶片和约束空间的干涉体积,优化问题的数学模型描述为

优化变量:X=(x,y,z,φx,φy,φz);

优化目标:min{Vint(X)},i=1,2,3,…,s;

自变量约束:

(1)

式中:x,y,z控制叶片平移的方向和距离;φx,φy,φz控制叶片旋转的角度.

叶片经过平移和旋转之后,通过计算叶片与约束空间的干涉体积Vint对移动参数进行评价.当叶片与约束空间没有干涉则说明实际拔模过程中叶片可以无碰撞地通过砂芯,连续进行优化求解得到叶片的拔出路径{X1,X2…Xn-1,Xn}.若优化后Vint的值仍然较大,则说明叶片无法顺利拔模,其在拔出过程中会与砂芯产生碰撞干涉,导致砂芯受损溃散或叶片磨损.当优化后Vint= 0时,则说明叶片可以顺利拔模.

为了保证计算出完整的叶片拔模路径同时避免进行多余的优化计算,在路径的参数达到一定数量N时停止仿真.N的大小取决于叶片两端的距离和优化变量的约束.设叶片两端面中心连线的直线距离为D,优化变量设置的约束条件为

(2)

叶片移动的路径超过D时即可以看做拔模完成,所以将N>D/d作为仿真结束的条件.

3.2 约束条件

液力变矩器叶片的拔模是有一定方向的,均是内环向外环方向拔模,因此,提出以叶片工作坐标系为基础、用叶片内外环质心向量为基准的约束模型,可以避免大量不必要的计算,从而提高优化搜索效率.

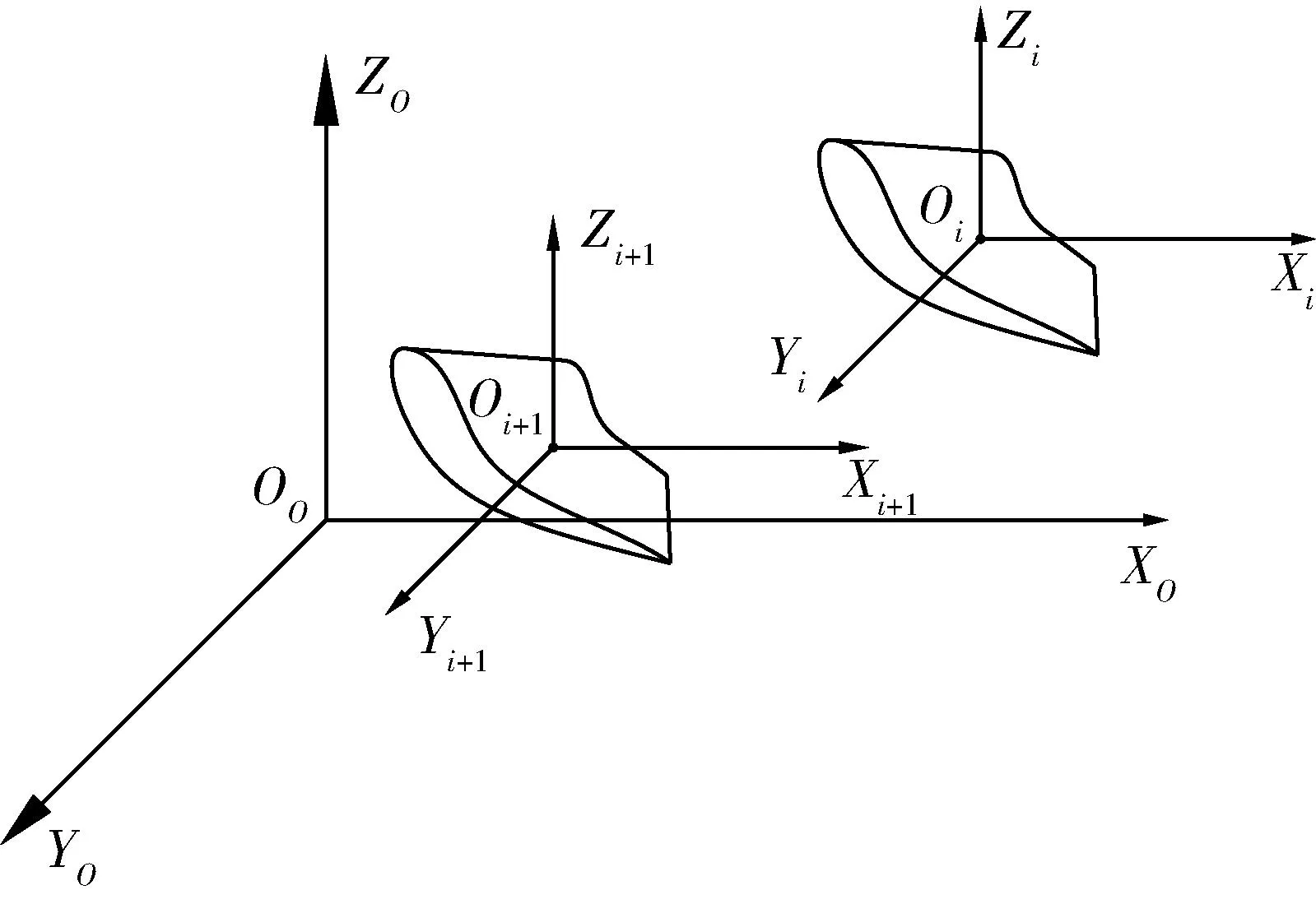

UG模型的绝对坐标系位于流道圆环的中心,为了更好地模拟叶片在实际拔模过程中的旋转和平移,建立了以叶片质心为原点的工件坐标系&WCS,如图4所示.

图4 绝对坐标系与移动坐标系

具体方法是使用二次开发工具先对叶片进行特征分析,再利用矩阵和TRANSF函数对绝对坐标系进行平移.工件坐标系位于叶片的质心并且随着叶片的平移而移动.

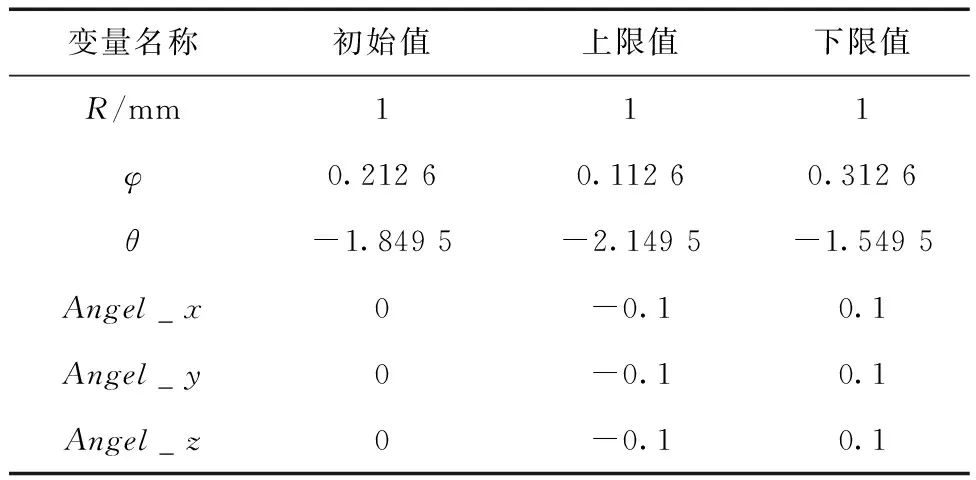

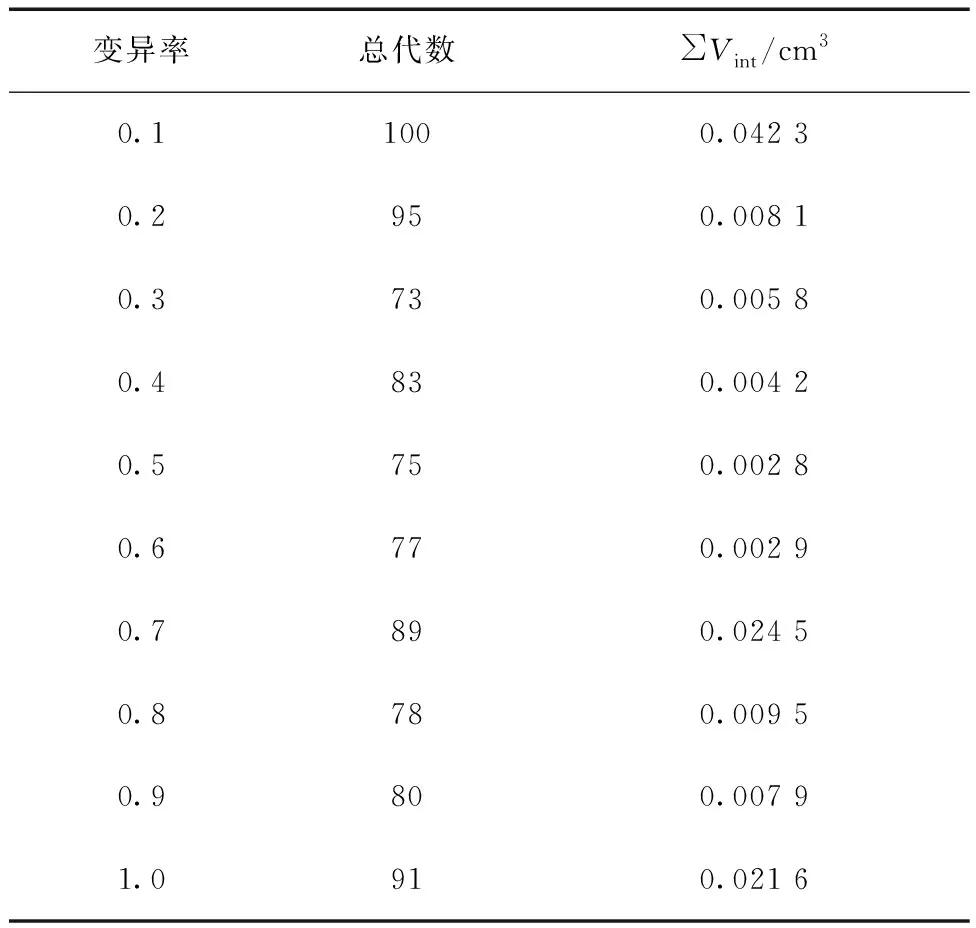

表1 某导轮叶片拔模仿真自变量及其取值范围

如图4所示,随着叶片在拔模仿真中的移动,叶片的工作坐标系有{O1},{O2},{O3}……{ON}.

图5 叶片端面中心的法向量

拔模初始方向是种群范围的基准,为了在该方向的附近进行随机搜索创建初始种群,将空间直角坐标系下的平移参数x,y,z转换为球坐标系下的r,φ,θ值.其中

(3)

(4)

(5)

约束条件是控制r不变,即拔模的位移大小不变,允许φ和θ在一定范围内改变.对于旋转参数φx,φy,φz,将其设置在较小的范围内,让优化算法搜索合适的旋转角度.设置合适的约束条件既可以减少寻找最优解的时间,也可以得到更准确的结果.不对叶片平移方向设置约束和设置约束后的优化结果对比,如图6所示.随着拔模过程的进行,不设置方向约束的种群优化结果难以收敛且迭代步数高,而设置方向约束后可以快速得到目标范围内的优化结果,计算代数见图7.

图6 不同自变量约束下的仿真结果

图7 遗传算法代数对比

4 UG/MATLAB联合仿真与智能优化

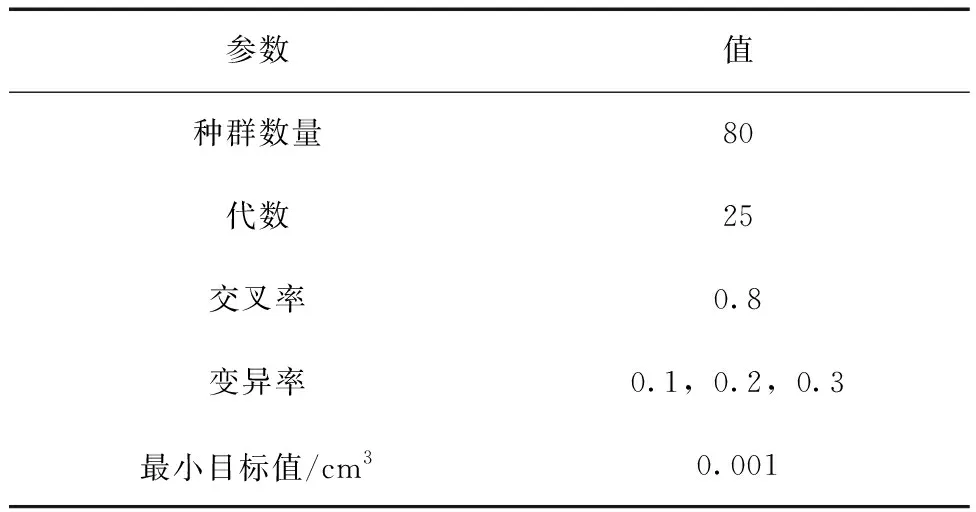

4.1 遗传算法的优化过程

文中采用遗传算法对叶片拔模路径优化问题进行求解.MATLAB对整个优化流程进行控制,使用批处理命令调用链接完毕的GRIP程序.遗传算法将所有产生的候选解作为染色体,每个参数就是染色体上的基因,算法使种群进化产生更好的个体.这些解最初用数字0和1组成的二进制数组表示,比如六个自变量的个体可以表示为000011或111100,杂交后可能产生1111111或000000等等多种子代.适应度好的个体能够被保留到下一代,而低适应度的个体则逐渐被淘汰.

叶片拔模过程中的某一步路径参数的求解流程如图8所示.

图8 遗传算法优化流程

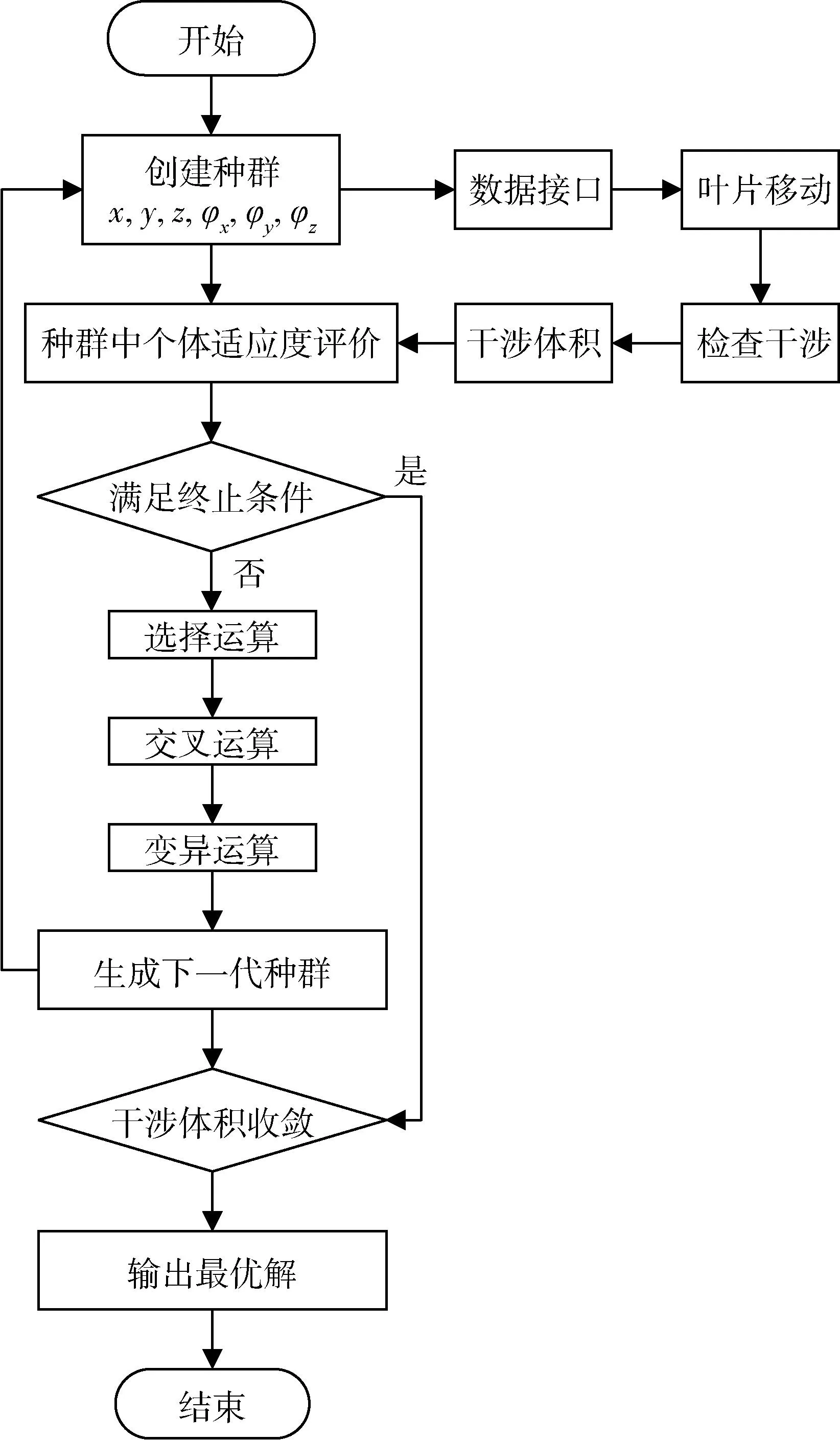

基于某导轮叶片模型的特性,经过试验确定的优化算法参数设置和结果如表2与表3所示.

表2 遗传算法的参数设置

表3 不同变异率下的优化结果

4.2 MATLAB界面设计与优化结果

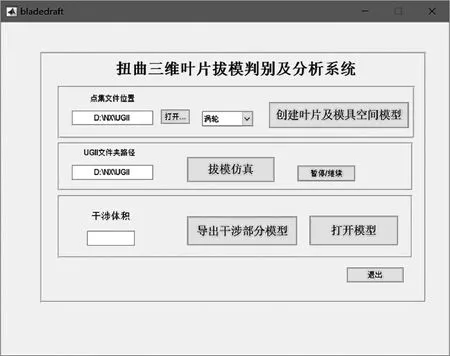

MATLAB GUI作为人机交互的中介,具有易操作性和强大的界面系统,用图形用户界面(Graphical User Interface)对叶片造型模块、GA算法模块和求解模块进行调用,以便于操作和结果的读取.对于液力变矩器来说,叶片的种类有泵轮、涡轮和导轮,不同类型叶片需要调用相应的造型和拔模仿真程序.在GUI界面中,打开下拉式菜单选择目标的叶片类型,软件执行相应的程序,图9为软件界面.

图9 软件界面

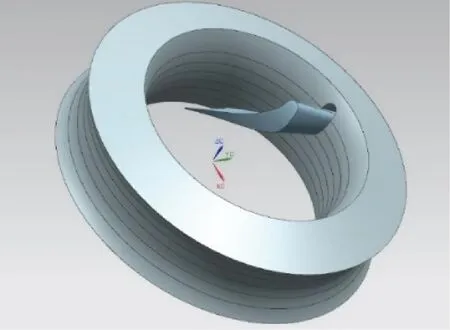

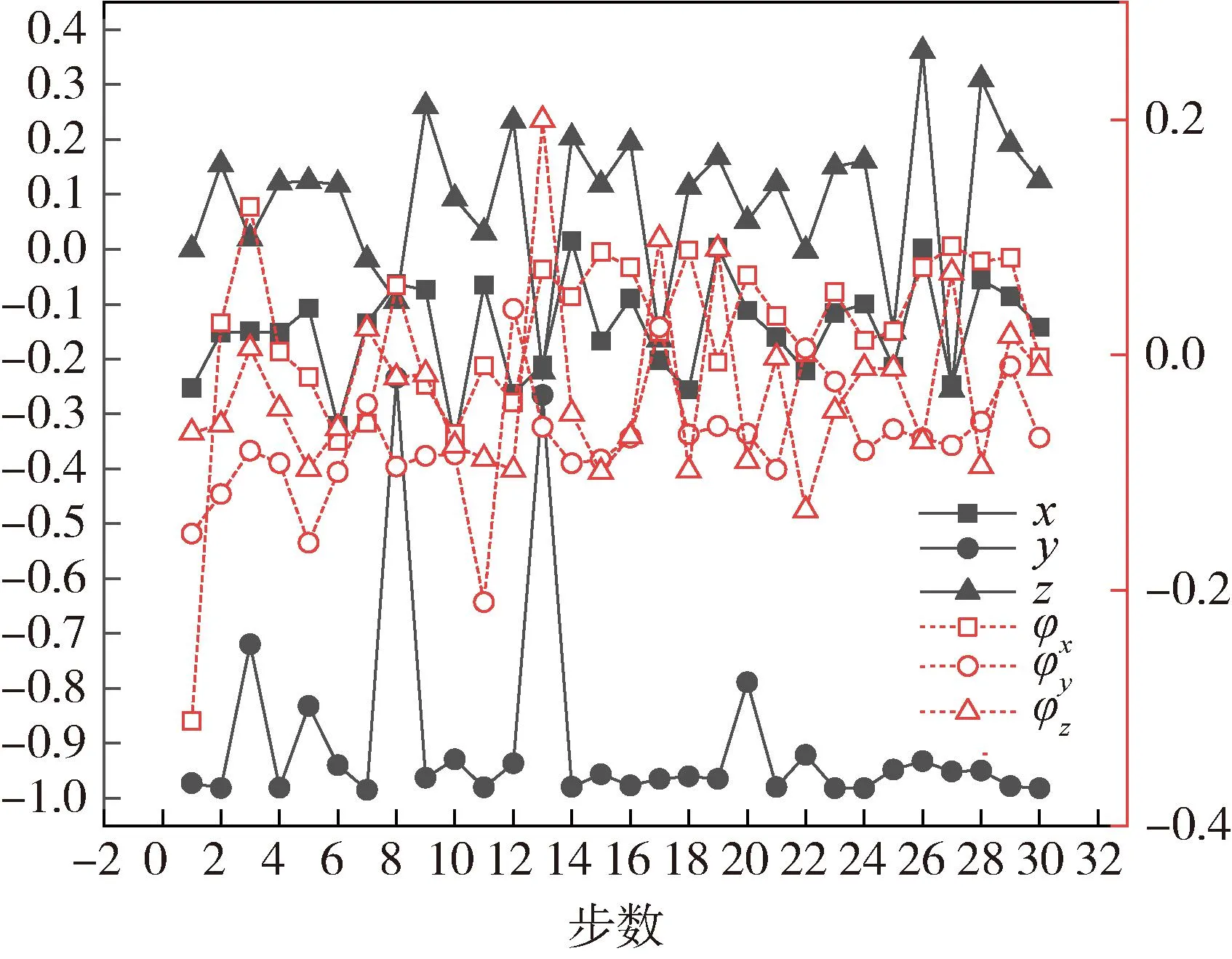

文中通过对泵轮、导轮和涡轮3种不同类型的叶片进行拔模分析,验证了优化模型的可行性.导轮叶片沿约束空间径向向内拔出,图10为仿真结束成功脱模的导轮叶片与模具的模型.

图10 从模具中拔出的叶片

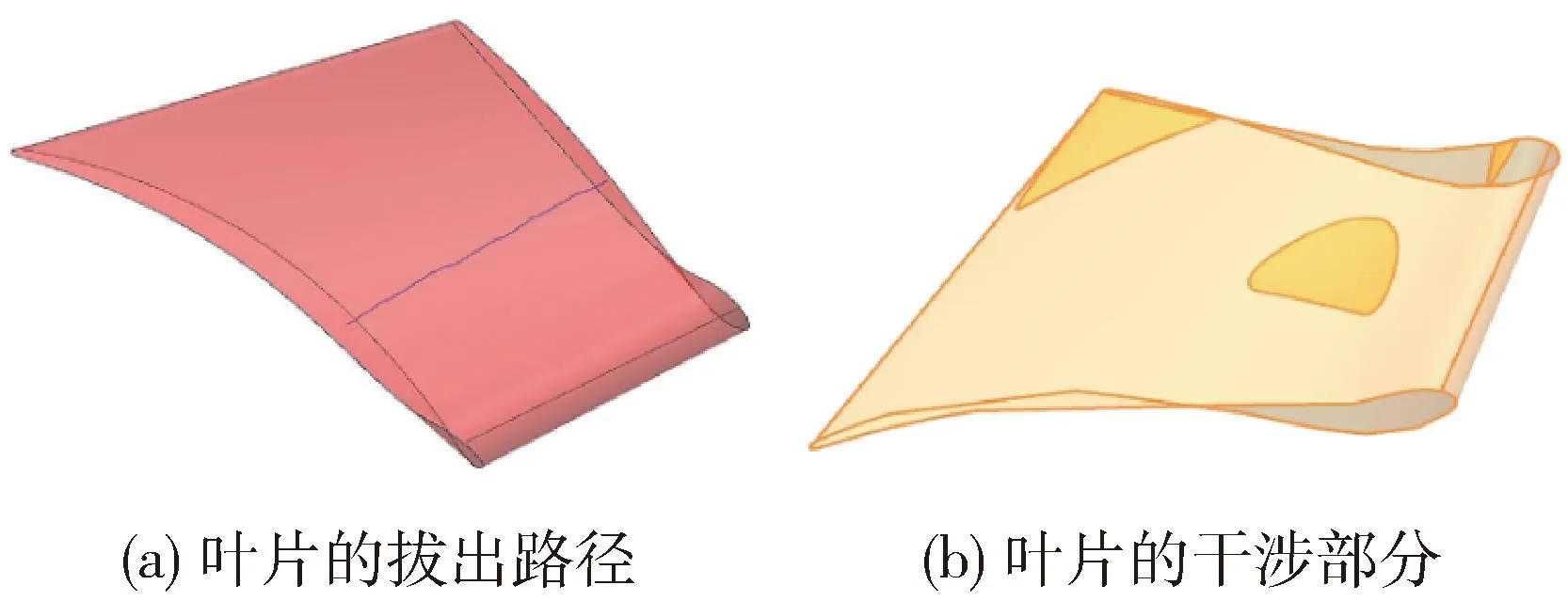

图11(a)导轮叶片中绘制了拔模过程的路径,可以观察到这条路径与导轮叶片两端面的中心连线相近.当拔模仿真结束,并且仿真过程中干涉体积的大小相对于叶片大小来说可以忽略不计,则说明该叶片有良好的拔模特性.如图11(b)所示,对叶片进行拔模路径的分析结束后,可以导出在拔模过程中叶片与约束空间的干涉碰撞部位,可以为叶片设计提供形状指导.

图11 仿真结果

利用扭曲叶片拔模软件,对某铸造型液力变矩器涡轮叶片进行可制造性判别,并获取其拔模路径,见图12.计算结果显示该扭曲叶片可以拔模.制作叶片及砂芯进行验证,图13为拔模实验图.实验结果表明,文中提出的拔模判别结果合理、拔模路径计算正确,实现了复杂扭曲叶片的拔模.

图12 叶片拔模路径

图13 大扭曲叶片拔模验证

5 结 论

文中对液力变矩器叶片的可拔模性进行了研究,提出了使用MATLAB与UG软件联合仿真叶片拔模过程的方法.建立了基于遗传算法的优化模型,求解叶片拔模过程中的路径参数,以叶片在拔模过程中与约束空间的干涉体积为优化目标.使用MATLAB进行遗传算法的计算,同时对UG软件进行二次开发,实现了仿真过程的自动优化.对于叶片砂芯制造中拔模困难的问题提出一种新的解决方案,通过对叶片拔模过程的仿真,可以得到叶片拔模的路径,对实际拔模过程有指导作用.同时根据干涉体积结果,在不试制的情况下进行设计叶片的可拔模性评估.干涉部分的模型能够为叶片的设计提供指导,在设计前期考虑到可制造性工艺约束,缩短制造周期.成果可应用于液力变矩器、叶轮机械等利用整体砂芯铸造叶轮的过程中.

——变矩器的锁止控制