化工企业双重预防机制建设探讨与案例分析

邱凯

(竹本油脂(苏州)有限公司,江苏 苏州 215004)

2021年6月10日,第十三届全国人民代表大会常务委员会第二十九次会议通过了《全国人民代表大会常务委员会关于修改<中华人民共和国安全生产法>的决定》,双重预防机制被正式写入修改后的《中华人民共和国安全生产法》。其中,第四条规定:生产经营单位必须遵守本法和其他有关安全生产的法律法规,加强安全生产管理,建立健全全员安全生产责任制和安全生产规章制度,加大对安全生产资金、物资、技术、人员的投入保障力度,改善安全生产条件,加强安全生产标准化、信息化建设,构建安全风险分级管控和隐患排查治理双重预防机制,健全风险防范化解机制,提高安全生产水平,确保安全生产[1]。政府及相关部门对于企业双重预防机制建设给予高度关注和支持,早期的相关文件规定如图1所示。总之,企业需要深入探讨双重预防体系的实施和应用,以更好地应对风险挑战,维护企业的利益和稳定发展[1-3]。

图1 双重预防机制相关文件规定

1 双重预防机制的概念

根据《中华人民共和国安全生产法》的规定,双重预防机制就是安全风险分级管控和隐患排查治理,将辨识出的风险控制在可接受范围为第一重“预防”;及时发现和治理未有效落实的风险管控措施为第二重“预防”[4-5]。安全风险分级管控就是基于风险管理相关理论,对可能预见到的风险进行系统识别、评估,并实现管控和追踪的目的,以达到风险最小化的效果。《危险化学品企业安全风险隐患排查治理导则》(应急〔2019〕78号)将“隐患”定义为:“对安全风险所采取的管控措施存在缺陷或缺失时就形成事故隐患”。因此,生产经营单位应及时发现并消除生产经营活动中出现的一般隐患和重大隐患,保证风险管控措施处于完好状态。

2 双重预防机制的实施

2.1 工作目标

生产经营单位应合理辨识和分析工作过程中存在的危险有害因素及可能造成的后果。其中,危险有害因素是指可对人造成伤亡、影响人的身体健康甚至导致疾病的因素,包括人的因素、物的因素、环境因素和管理因素,具体可参考《生产过程危险和有害因素分类与代码》(GB/T 13861—2022)[6]。事故类别可参考《企业职工伤亡事故分类》(GB 6441—1986),共分为物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、冒顶片帮、透水、放炮、火药爆炸、瓦斯爆炸、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、其他伤害等20种[7]。

可采用作业条件危险性分析法(LEC法)及风险矩阵法(LS法)对具有潜在危险性作业环境中的危险源进行定性或定量评价,并计算风险值及确定风险等级;再从工程技术措施、管理措施、培训教育措施、个体防护措施以及应急处置措施等五个方面确定风险控制措施。

2.2 实施步骤

(1) 规划准备:建立组织,确定职责,制定计划,收集整理信息,做好培训;

(2) 危险因素识别:合理划分识别单元,编制作业活动清单和设备设施清单,识别危险有害因素;

(3) 风险评估与分级:根据管理需要进行风险评估、分类,确定风险等级;

(4) 制定控制措施:对辨识出的风险合理确定管控措施;

(5) 宣传教育:设置警示标志,制作重点风险分布图,开展岗位风险知识培训;

(6) 分级控制:建立管控制度和责任制,制定检查表和推进信息化平台建设;

(7) 持续改进:定期组织评估,及时纠正发现的问题和偏差,实现持续改进。

2.3 工作任务

(1)规划阶段:即PDCA循环的P阶段,通过成立以企业主要负责人为组长的双重预防机制建设小组,成员包括各部门负责人、员工代表、工会代表等。通过公司宣传栏、内部报刊、宣传单、音箱广播等员工喜闻乐见的宣传方式,结合线上直播、专家讲座、知识竞赛等多种形式的培训手段,动员全体员工全身心投入双重预防机制建设。

安全部门负责人按照双重预防机制建设的要求,编写双重预防机制知识培训材料,宣贯作业条件危险性分析法、风险矩阵法等安全评价方法,牵头编制双重预防机制建设过程中涉及的管理制度、操作规程等执行文件。

(2)实施阶段:即PDCA循环的D阶段,公司各部门按照双重预防机制建设相关文件要求,结合本部门、本岗位的风险特点,参考《江苏省工业企业安全生产风险报告规定》《化工企业安全风险分区分级规则》(DB32/T 3956—2020)等文件要求,将风险评估、工作标准、作业指导书等有效融入到员工的日常工作中,及时填写各种安全检查表等。

(3)检查阶段:即PDCA循环的C阶段,通过安全部门检查、其他部门互查、外部专家评审等手段,评估双重预防机制建设任务的完成情况。对发现的隐患进行分类,找出法律法规、标准规范的相关依据,提出改进措施,明确整改责任人和整改时间,从而推动企业安全生产标准化建设更上一层楼。

(4)改进阶段:即PDCA循环的A阶段,组织资深的行业安全生产专家对企业双重预防机制建设效率进行评价,总结双重预防机制建设的亮点和不足,促进双重预防机制建设的全面改进。

2.4 案例分析

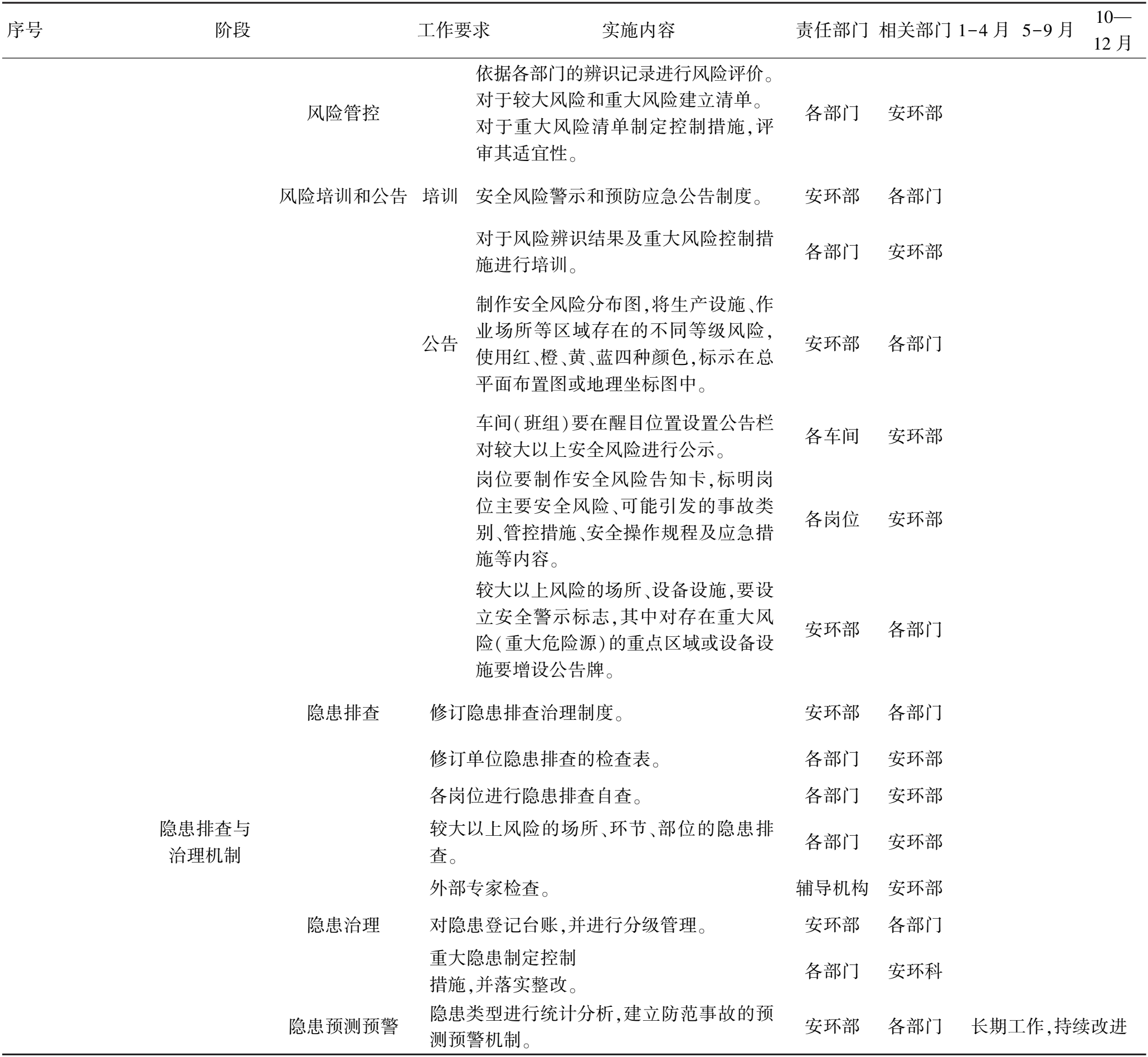

双重预防机制建设是一项长久性的安全工作,需要通过检查、分析、纠正和整改等环节,建立绩效持续改进的安全风险管控和隐患排查治理的长效机制。下面以苏州某化工企业为例,列出双重预防机制建设可参考实施的进度安排,具体如表1所示。

表1 双重预防机制建设进度安排表

表1(续)

2.5 结果分析

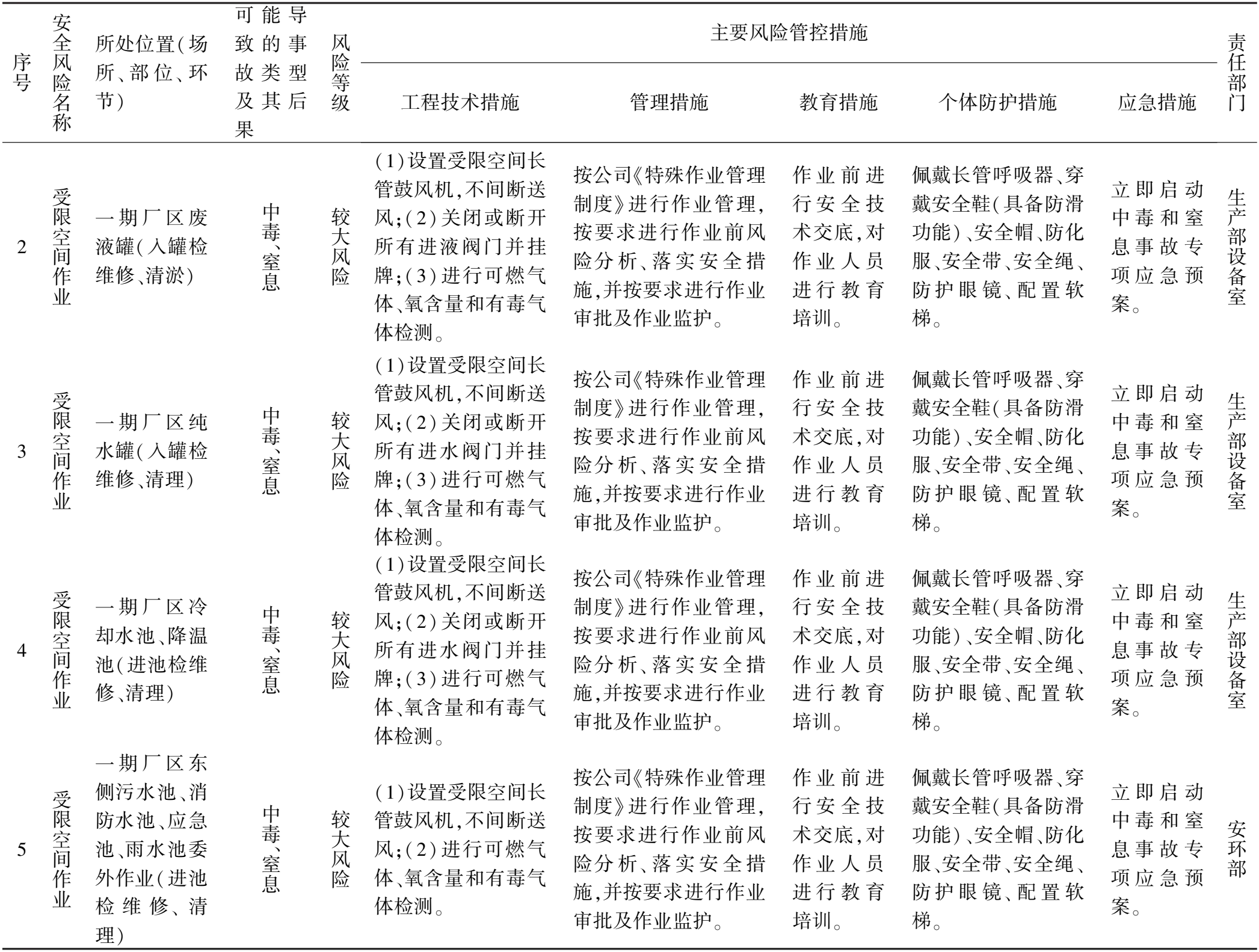

对该化工企业厂区所有的风险进行辨识,将风险辨识结果进行汇总分析,并按风险等级,即重大风险、较大风险、一般风险、低风险相应落实公司级、部门级、车间级、班组级四级管控,公司较大以上风险清单辨识可参考表2。

表2 公司较大以上风险辨识清单

表2(续)

3 结论

在化工企业安全管理中,建设双重预防机制是实现企业生产安全的重要保障措施之一。将双重预防机制建设有效融入安全生产标准化管理体系,可提高化工企业的安全生产水平,避免事故发生。在实践中,企业需要根据自身实际情况,灵活结合双重预防机制的理念,不断加强安全生产,有效保障员工的健康和财产安全。