高性能特殊容器钢板的开发生产

员强鹏,孙 乾,程欣丽,张金波,陈 萌,王治中

(1 南京钢铁股份有限公司,江苏 南京 210035;2 山东钢铁股份有限公司莱芜分公司,山东 济南 271104;3 山东蓝天商旅车业有限公司,山东 济南 271104)

1 前言

压力容器、发电锅炉等机械装备是石油化工、能源传输、动力供应等领域的关键设备,其高效率的工作运转直接决定了企业的生产运营;因其长时间服役于高温、高压、腐蚀等恶劣环境,在承受静载荷的同时,承受着服役环境或突发应急情况等(如突发断电,高频率开、关机,高速、大范围的环境温度波动)综合因素带来的交变载荷,对其制造钢铁基体材料提出了越来越高的性能要求[1-2]。锅炉及压力容器用钢板是压力容器、发电锅炉等专用装备制造中最为关键的钢铁材料。锅炉锅壳、锅筒、集箱端盖、支吊架等核心零部件均采用高品质低合金耐热容器钢板制造。因装备服役环境的特殊性,对容器钢板的性能除了常规的高强韧性,还需要个性化的低温冲击韧性、耐热性、耐蚀性、抗疲劳性等力学及工艺性能[3]。

13MnNiMoR 是高品质容器板的典型牌号,属于低碳低合金高强度细晶粒钢,是GB 713—2014《锅炉和压力容器用钢板》标准中的典型牌号。因其自身具备较好的高温强度、塑韧性及易焊接性,广泛应用于高端压力容器和锅炉汽包的制造,已成为当下全球制造锅炉汽包制造市场上最闪亮的钢种[4]。本文结合某钢企高品质容器钢板生产实际,对高性能低合金容器13MnNiMoR 钢板的开发生产,作了简要概述,其容器板在实现性能优化的基础上,简化生产组织,降低生产成本,具备较强的应用价值。

2 产品性能要求

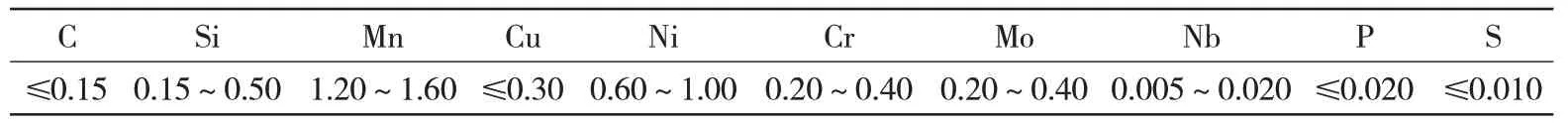

在GB 713—2014《锅炉和压力容器用钢板》标准要求基础上,加严了有害元素限制,结合客户要求,制定技术协议。对钢板化学成分要求、力学性能要求分别如表1、表2所示。

表1 化学成分要求(质量分数) %

表2 力学性能要求

3 成分设计与工艺控制

3.1 成分设计

国内电力行业对清洁、节能、环保电力能源的综合利用与开发的不断发展,节能型锅炉汽包钢板得到广泛应用,其中13MnNiMoR 普遍应用于锅炉汽包、石化容器制造,市场需求量极度攀升,但13MnNiMoR 开发生产存在一定技术难点,如连铸坯易产生裂纹、钢板氧化铁皮不易脱落等[5]。为保证钢板开发成功,实现量产,分析了C、Si、Mn、P、S、Ni、Cr、Mo等成分元素对钢板强韧性、断后伸长率、冲击韧性等力学性能的综合影响,进行成分方案设计。制定转炉冶炼过程控制,LF精炼软吹氩处理、喂线微合金化操作,RH 精炼真空脱气处理,板坯连铸稳定浇注,板坯热装加热、控轧控冷、热处理工艺等一系列工艺制度。其生产工艺为:KR 铁水预处理→顶底复吹转炉双渣冶炼→LF →RH →板坯连铸→铸坯缓冷→铸坯清理→宽厚板轧制→缓冷→切割→探伤→抛丸→正火+回火→取样→检验判定→齐头入库→发货。

主要元素作用及配比依据。C 是钢基体的强化元素,提升强度及淬透性,但影响焊接性能及低温韧性,故选择低碳设计。Si 是常见脱氧元素,并能提高钢基体的强度,稳定铁素体相,但Si 含量过高可引起组织粗化,降低细晶强化效果。Mn 与Fe原子半径相近,可固溶于Fe基体中,提高奥氏体稳定性,增加钢基体强韧性,但含量过高会造成焊接热影响区性能下降。P 元素严重损害钢基体韧塑性,S元素损害钢的韧塑性,二者均是冶炼中有害元素。Nb 可有效提高轧制过程中钢板的再结晶温度,细化晶粒,改善钢的低温韧性,形成细小弥散的N 化物第二相,可抑制原始奥氏体晶粒长大,显著提高钢板焊接热影响区性能[6-7]。Cr能显著提高钢的强度,并大幅提升钢的淬透性,但会降低塑性和韧性。Ni能够和Fe无限固溶,扩大奥氏体区,稳定奥氏体,降低临界转变温度,降低钢中各元素的扩散速率,提高淬透性。Cr 可以显著提高强度、硬度和耐磨性,提高钢的抗氧化性和耐腐蚀性,使A3和A1 温度升高,GS 线向左上方移动,但会降低塑韧性。Mo可细化钢的晶粒,提高淬透性与热强性能,高温时维持住基体强度,具有极强的抗蠕变能力[8]。综上所述,钢板的设计化学成分如表3 所示(其中Ni、Cr、Mo适量)。

表3 化学成分设计(质量分数) %

3.2 生产工艺控制

冶炼、连铸工艺控制要点。(1)铁水预处理:采用低硫、低磷铁水,将高炉铁水预脱S,提高入转炉铁水纯净度,将铁水S控在0.015%以内。(2)冶炼:预处理铁水进转炉初炼,严格控制铁水Sb、Bi、Sn、Pb等有害元素,加优质废钢,终点成分、终点温度、出钢脱氧制度严格按规程管控。(3)精炼:采用LF精炼进一步脱硫、脱氧、去夹杂,全程底吹氩搅拌,氩气压力、流量以渣面轻微翻动不露钢水为宜,保证夹杂物上浮;通电加热开始时采用高电压、低电流长弧,炉渣化好后采用低电压、高电流埋弧作业。精炼时间≥45 min(含软吹时间≥5 min)。(4)RH 精炼:采用真空环流脱气处理,保证真空度在140 Pa内,时间10~15 min,纯脱气时间≥5 min,确保脱氢、脱氮效果,RH 尾端喂纳米高钙线100~150 m,软吹12 min 以上,RH 精炼全周期≥45 min。(5)连铸;采用板坯全程保护浇铸,选用包晶钢保护渣,配合非正弦振动模式的结晶器振动,保证浇铸时铸坯与结晶器壁的顺滑,避免黏结,用以得到较好的铸坯表面质量;铸坯末端开启轻压下,减少铸坯收缩空隙,防止晶间富集溶质向铸坯中心横向流动;严控过热度,中间包钢液温度与钢液相线温度之差控制在10~20 ℃。

加热、轧制工艺控制要点:(1)加热;可消除铸坯缺陷及应力,优化组织及夹杂物形态,炉内为还原性或中性气氛,防止铸坯氧化,总在炉时间控在10~16 min,出钢温度控在1 200~1 240 ℃,均热时间≥1.4 min,温度均匀性≤5 ℃,促进组织均匀化及碳化物溶解。(2)轧制;采用≥1 000 ℃的完全再结晶区粗轧+开轧温度900~980 ℃的未再结晶区精轧的两阶段控轧工艺,中间坯待温厚度控制在2.0~3.0倍成品厚度,粗轧采用大压下模式,采用大轧制力,有促进变形渗透,降低原始组织晶粒度,细化晶粒,促进心部组织与其他组织的一致性。(3)冷却;轧后钢板立即进行超快冷冷却,冷速为7~10 ℃/s,终冷温度为600~650 ℃,加速冷却后上冷床待温,期间钢板反红温度控在650~700 ℃,钢板经冷床缓慢冷却后进行温矫直。

热处理工艺控制要点:为保证钢板质量,需对其进行正火处理,正火温度为Ac3+(30~50 ℃),保温时间15 min,正火可起到消除钢板组织应力,减轻厚度方向混晶现象,均匀晶粒度的作用;为达到较好的表面质量,热处理前对钢板表面进行抛丸处理。结合钢板成分可计算得出Ac3温度点。

4 钢板质量与性能

4.1 力学性能

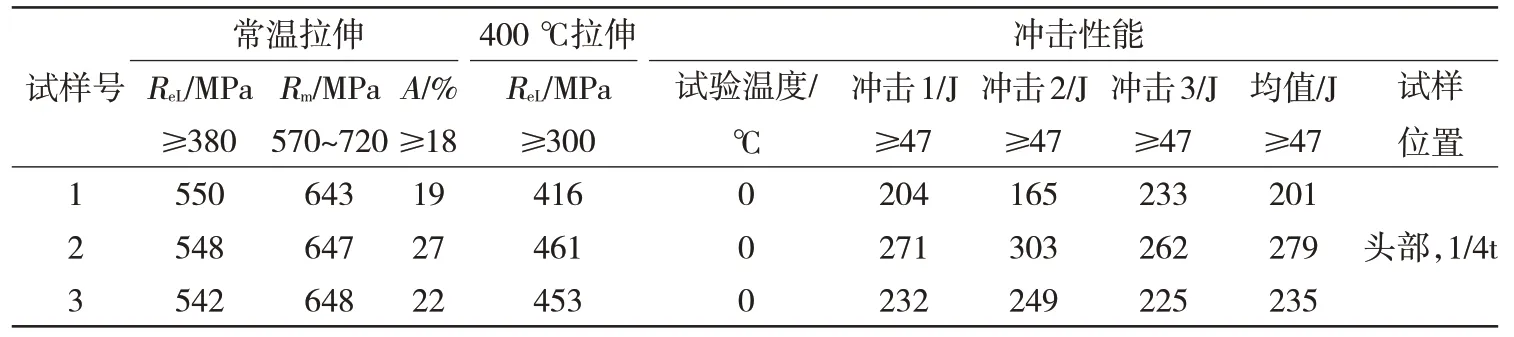

按照工艺规程生产的高品质低合金容器钢板表面质量较好,力学性能优异,综合性能达到用户使用要求,其中屈服强度、抗拉强度、断后伸长率、0 ℃冲击值均值分别为556.3 MPa、645.2 MPa、23.78%、258.8 J,力学性能实例如表4所示。

表4 力学性能实例表

4.2 Z向拉伸性能

钢板沿厚度方向的受力性能(主要为延性性能)称为Z向性能。锅炉汽包、石化容器制造等重要焊接结构用钢,不仅要求沿钢板长度、宽度方向上具备优秀的机械性能,同时对钢板厚度方向(即Z向)性能也要求具备较好的抗层状撕性能。钢板的Z向性能一般通过试样拉伸试验获得,常用断面收缩率进行表征。

任取两张13MnNiMoR 钢板在其头部、尾部分别取样,加做Z向拉伸性能试验,结果满足GB 713—2014《锅炉和压力容器用钢板》标准要求,具体Z向性能统计于表5。

表5 Z向拉伸性能实例表

4.3 硬度检验

硬度测试能直观反映出钢板不同批次、不同位置(宽度、厚度、长度)上的性能波动差异,是较为经济高效的一种物理检验方法,为准确表征钢板性能,选取不同生产批次的两块同规格钢板进行布氏硬度检验,参照GB/T 231.1—2018《金属材料布氏硬度试验第1 部分:试验方法》。试验参数:D=10 mm,P=3 000 kgf,T=20 s,进行布氏硬度检验,结果可知,所得容器板硬度值均集中在203~259 HBW,波动范围小,钢板通条性能稳定性较好。

4.4 夹杂物分析

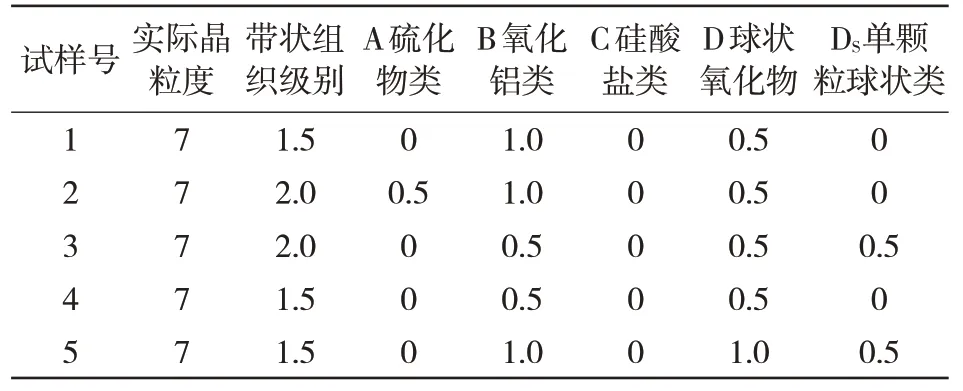

夹杂物含量是钢铁冶炼纯净度把控的重要指标,夹杂物数量、形态、组成等对钢基体性能影响极大;带状组织是表征钢板沿厚度方向成分、组织均匀性的重要参数,组织形态与晶粒度等级(晶粒尺寸大小)决定了钢板强韧性等力学指标,并对弯折、焊接等加工性能有重要影响,对产品钢板抽样检验,其夹杂物含量、实际晶粒度情况,汇总于表6。

表6 晶粒度及夹杂物统计

4.5 组织分析

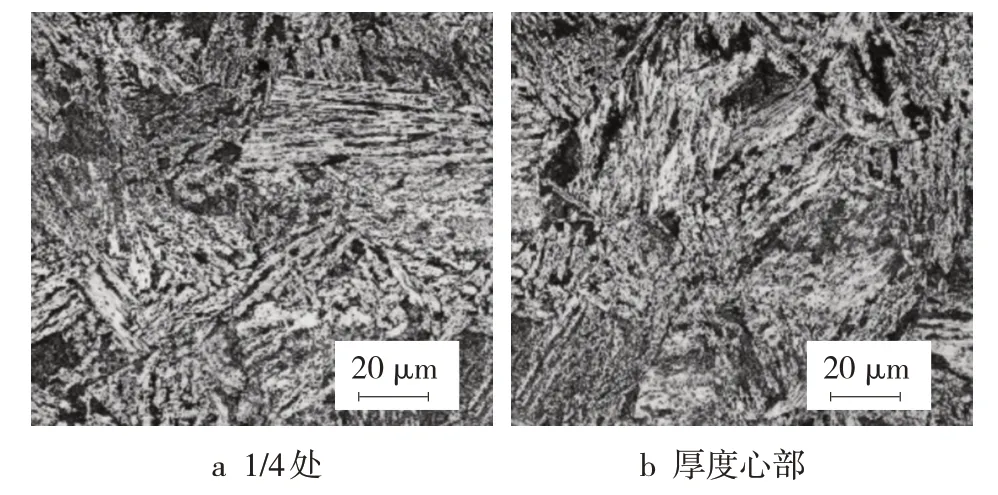

高品质13MnNiMoR低合金容器钢板的组织以贝氏体为主;钢板的表表面、厚度1/4、厚度心部组织区别不大,晶粒度7级,力学性能优异,典型金相组织照片,如图1所示。

图1 20 μm标尺下的金相组织

5 结语

采用低碳、高锰、微铌+中镍、钼、铬的成分体系设计,成功开发出高端压力容器、锅炉汽包制造用13MnNiMoR 系列钢板。该钢板组织以贝氏体为主,晶粒均匀细小,兼顾强韧性及抗层状撕裂性能,并拥有良好低温韧性,力学性能均达到或超过GB 713—2014《锅炉和压力容器用钢板》标准要求,满足客户使用要求,在实现性能优化效果的同时,简化生产组织,具备较强的工业实践价值。