户内高压隔离开关机构运动过程影响因素研究

刘先保 吕 斌

(上海思源电力电容器有限公司)

0 引言

交直流电力系统中无功补偿设备投切分组断路器时,线路电流幅值变化极大、上升率极高,线路短路电流可达100kA 以上,上升率一般要大于20A/μs。这种工况会对系统中隔离开关的动热稳定性有新的要求。即控制系统必须在电容器柜出线电流达到峰值之前完成交流断路器机构的启动,触头两端建立足够的绝缘距离防止重击穿,同时迅速打开进线侧隔离开关使线路形成明显的断口,才能直观且有效地完成快速线路分断的任务,保证设备维护安全。否则,不但增加系统维护安全负担,而且如果隔离开关机构速度慢及其操作力不均匀,会严重减小隔离刀闸触头接触的寿命[1]。

据统计,我国因高压隔离开关机械原因造成的电力事故占总事故的85%;其中开关质量造成的高压隔离开关误动、拒动等故障占69.6%。可见,减少隔离刀闸机构响应时间,提高机构运动速度和优化出合理的操作力是快速完成高压线路开断及线路维护安全保障的前提,也是一个要解决的关键问题。

采用传统的手动机构或电动机构在有限空间内无法实现隔离开关分闸操作速度和可靠性提高,无法及时形成明显的线路断口[2-3];可编码调速电机及优化后操动机构的应用可产生高效、可控性极大的机构操作力,适用于箱式、柜式可靠性高,免维护隔离开关的电动操动机构设计。

本文采用有限元动力学仿真方法对隔离开关及其电动操作机构运动特性进行建模分析。通过遗传算法对操作机构结构参数及其电气参数进行优化计算,得到这些参数对隔离开关本体机构运动过程影响的规律,设计一套可数控的隔离开关及其电动操动机构,应用于海外箱式高压并联电容器装置的样机,最后通过机械特性测试,隔离开关操动机构运动速度和可靠性提高,达到了设计要求,验证了计算仿真结果的正确性。

1 隔离开关的基本结构及其工作原理

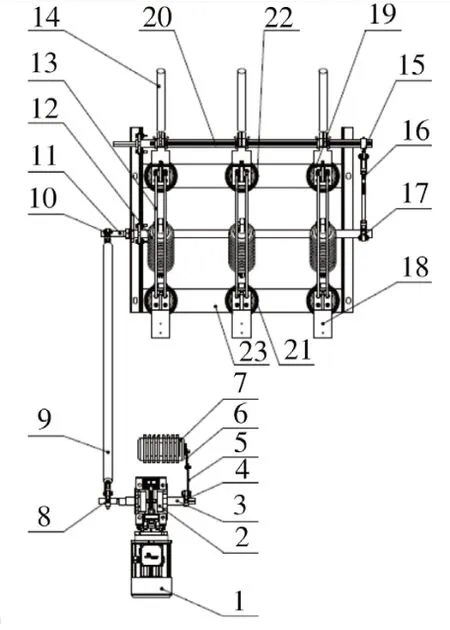

隔离开关机构主要由电机、减速器、脉冲旋转编码器、旋转曲柄、连杆、摇杆、隔离开关本体、行程开关、辅助开关、控制器等组成。如图1 所示。

图1 隔离开关结构总体示意图

其中带旋转编码器的电机1,减速器2,旋转轴3,曲柄机构8,连杆机构9,曲柄机构10 组成了机构的动力回路;曲柄机构8,连杆机构9,曲柄机构10 组成双曲柄连杆机构,当带旋转编码器的电机1 接到触发信号导通电源旋转一定角度后,减速器2 带动旋转轴3 也会旋转一个角度,进而带动双曲柄连杆机构推动隔离开关本体运动部件旋转进行分合操作。

2 隔离开关双曲柄连杆机构的运动学数学模型与设计要求

2.1 数学模型[4]

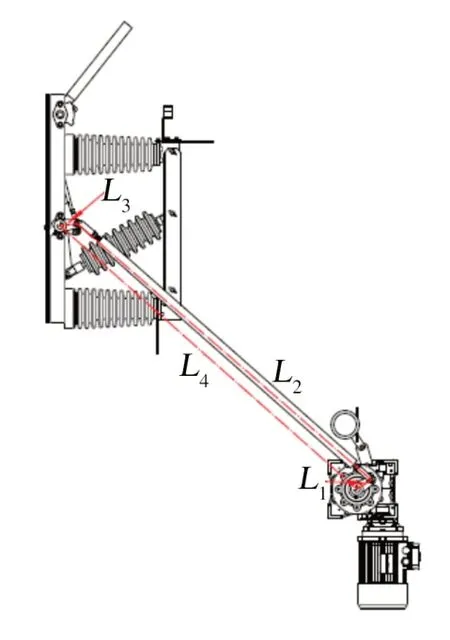

隔离开关机构动作时,双曲柄连杆机构的运动参数关系到隔离开关本体运动部件的运动速度和可靠性[5]。如图2所示,L1为曲柄机构8长度,L2为连杆机构9长度,L3为曲柄机构10 长度,L4为动触头旋转轴11 与旋转轴3 的距离。双曲柄连杆机构坐标示意图,如图3 所示。

图2 双曲柄连杆机构示意图

图3 双曲柄连杆机构坐标示意图

(1)位置分析

建立矢量方程的复数矢量形式:

其中:

(2)速度分析

将式(1)对时间t求一阶导可得角速度的关系式如下:

运用欧拉公式可解得连杆CD 的角速度:

(3)加速度分析

将式(1)对时间t求二阶导可得角加速度的关系式如下:

运用欧拉公式并代入初位条件求解得连架杆CD的角加速度:

可见,双曲柄机构输入杆1 转角θ1与输出杆3转角θ3存在非线性关系,在输入杆1 匀速转动的条件下,其输出杆3 转速ω3为非匀速。因此,通过合理选择双曲柄杆系参数,可得到理想的隔离开关动触头位移s、速度v和加速度α。

2.2 设计方法

从上述可知,电机转速ω1、曲柄机构10 的工作行程角度θ3及角速度ω3、连杆机构9 的长度L2及工作行程角度θ2、静触头端(系统进线端)18 受力、静触头端支柱绝缘子21 的瓷瓶受力等参数对隔离开关动触头的位移、速度、加速度以及作用在输入电机连接曲柄杆上的转矩影响较大。对杆系参数进行最优设计是得出符合隔离开关分、合闸速度均匀不卡顿、支柱绝缘子状态完好的关键[6]。

遗传算法是借用生物遗传学自然选择、遗传、交叉、变异等作用机制,可获得全局最优解的最新优化方法[7]。本文对隔离开关双曲柄杆系结构参数进行遗传算法优化。

设计变量:

分别为双曲柄杆系的杆长L1、L2、L3、L4以及杆L1与电机轴的相位角θ1。

建立目标函数minF(X),进行单目标优化,这里以隔离开关支柱绝缘子接触力可控范围内、动触头公称力行程内,以及作用在双曲柄杆系输入杆L1的转矩最小为目标函数,即:电机通过减速器输入的最小转矩Mmin。

约束条件:双曲柄连杆机构尺寸变化范围;最小传动角条件;杆系干涉条件;动触头合分速度、静触头端支柱绝缘子21 的瓷瓶受力范围;杆系参数上下限条件。

利用语言编程工具编写双曲柄杆系参数优化数学模型以及相应的遗传算法功能模块,并设置优化设计遗传算法初始种群数(50~100)、交叉概率(0.6~0.8)、变异概率(0.01~0.1)、遗传代数(100~200)等优化过程参数,根据隔离开关实际运行工况设置约束条件参数,进行双曲柄杆系参数优化,即求得不同约束条件下满足目标函数的全局最优双曲柄杆系参数L1、L2、L3、L4以及θ1。

本文选择初始种群数80,交叉概率 0.7,变异概率0.05,遗传代数100,经过遗传算法优化得到杆系参数为:L1=60mm,L2=2160mm,L3=70mm,L4=2185mm,θ1=37°。

3 隔离开关运动仿真模型

隔离开关分合闸运动过程是一个复杂的动态过程,通过理论计算数学模型分析以及遗传算法全局最优双曲柄杆系参数分析,本文获得了机构动力学特性的一些规律和结论,包括运动行程、运动速度等重要变量随时间变化的特性曲线,这对进一步研究隔离开关操作机构分合闸运动过程特性有重要作用。本文主要利用有限元仿真分析软件对隔离开关分合闸运动过程操作机构的动力学特性再进行深入计算分析和验证,如图4 所示。

图4 仿真模型

4 基本参数对隔离开关运动速度影响研究

由隔离开关操作机构的动力学特性理论分析可知,影响机构运动过程动力学特性的参数有很多[8]。本文利用有限元仿真技术对影响动力学特性的重要参数再进行计算分析,并加入关键部件的重要物理参数的计算分析和验证,主要包括运动行程、电机运动速度、连杆长度等关键参数对隔离开关分合闸操作力、速度的影响规律。最后对计算分析结果进行总结,用于指导设计隔离开关操作机构的结构和电路,使之获得最佳效果。主要材料属性如下表所示。

表 主要材料属性

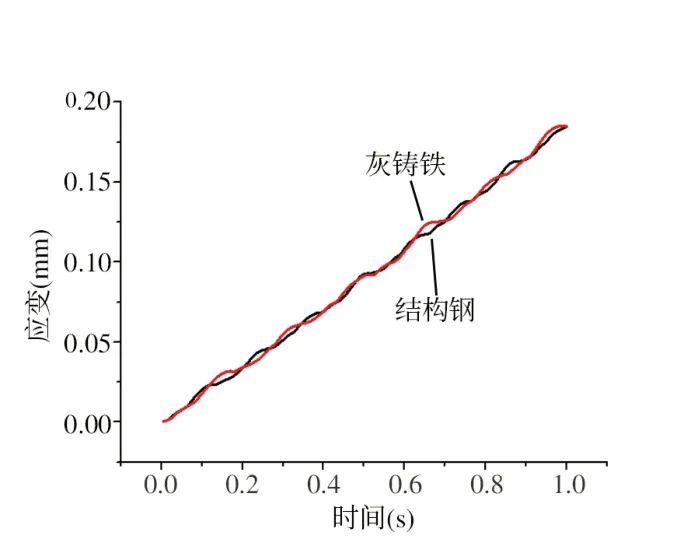

4.1 动触头旋转轴材料对运动的影响

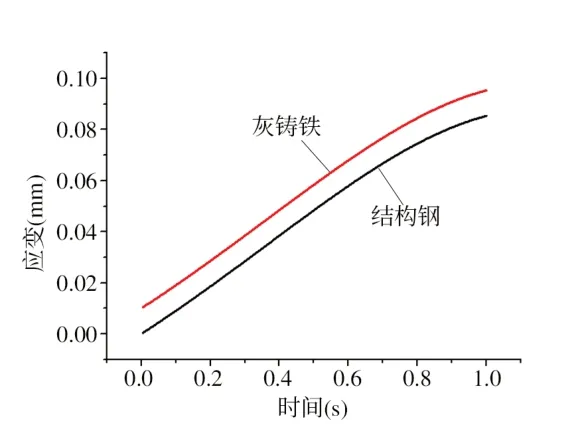

动触头旋转轴弯曲应变示意图如图5 所示,图6中对比了动触头旋转轴11 分别为灰铸铁和结构钢材质时,对机构运动的影响。可以看出性价比更好的灰铸铁动触头旋转轴更不易变形,然而由于密度相差悬殊,不锈钢动触头旋转轴的运动速度响应更快位移变化更平稳。

图5 动触头旋转轴弯曲应变示意图

图6 不同动触头旋转轴材料弯曲应变曲线

4.2 动触头旋转轴形状对运动的影响

如图7 所示,在其他条件相同时,矩形截面和梯形截面动触头旋转轴支撑拉杆的驱动力和位移曲线。可以看出,使用矩形截面动触头旋转轴支撑拉杆时驱动力更大,但运动速度较慢。

图7 不同动触头旋转轴支撑拉杆形状驱动力和位移曲线

4.3 连杆机构水平倾角对运动的影响

本文分析了连杆机构水平倾角对运动过程的影响。图8 中线1、2、3 分别为初始水平倾角40°、50°和60°的仿真计算结果。研究表明,连杆机构长度与水平倾角越小,连杆驱动力越大,运动速度越快,而且效果非常明显。所以在装配工艺允许的前提下,应尽量减小其水平倾角。

图8 连杆机构不同水平倾角速度曲线和位移曲线

4.4 减速箱减速比对运动的影响

支柱绝缘子承受的扭矩和扭转应变存在如下关系[9]:

式中,T为扭矩;ε为扭转应变;d为绝缘子瓷柱直径;E和μ分别为绝缘子的弹性模量和泊松比。

由式(1)可计算出隔离开关传动机构卡涩时支柱绝缘子承受的扭矩。底座支柱绝缘子弯曲应力示意图如图9 所示,可见,根据应变测试结果和支柱瓷绝缘子尺寸及材料参数,结合材料力学理论,可推算出绝缘子在隔离开关操作过程中承受的扭矩,进而评估传动机构卡涩严重程度,并采取相关措施消除隔离开关缺陷,防止支柱瓷绝缘子承受应力过大而发生断裂[9]。

图9 底座支柱绝缘子弯曲应力示意图

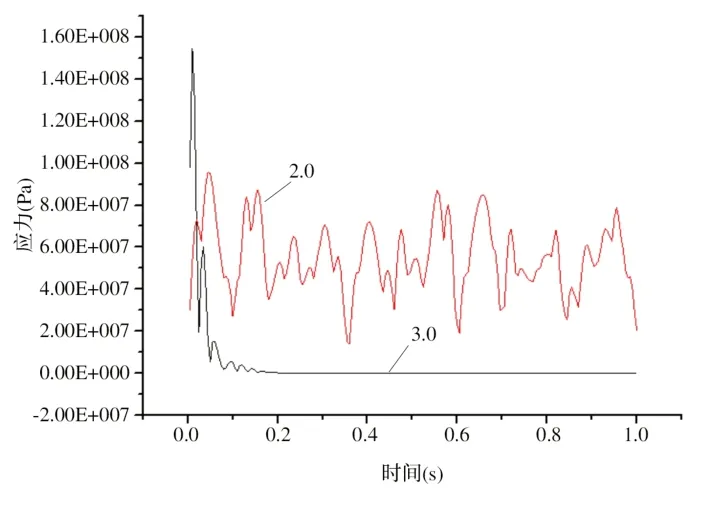

图10 为在电机转速相同的情况下,对比了不同减速箱减速比对底座支柱绝缘子弯曲应力的影响,分别为2.0、3.0。由于电机转速不变,所以两种情况旋转轴3 速度不同。本文又对比了2.0 到3.0 减速箱减速比情况下底座支柱绝缘子的应力情况,通过计算结果获得的规律是,随着减速箱减速比的适当范围内增加,底部支柱绝缘子的应力突变也在逐渐减少。

图10 相同电机转速下不同减速箱减速比底座支柱绝缘子弯曲应力曲线

4.5 接地杆材料对接地杆运动的影响

接地驱动连杆弯曲应变示意图如图11 所示,从图12 中可知,增大接地杆强度(结构钢)可以显著减小接地杆变形幅值,进而增加接地开关机构的运动速度传递的稳定性。

图11 接地驱动连杆弯曲应变示意图

图12 不同材料接地杆的应变曲线

5 样机研制与试验测试

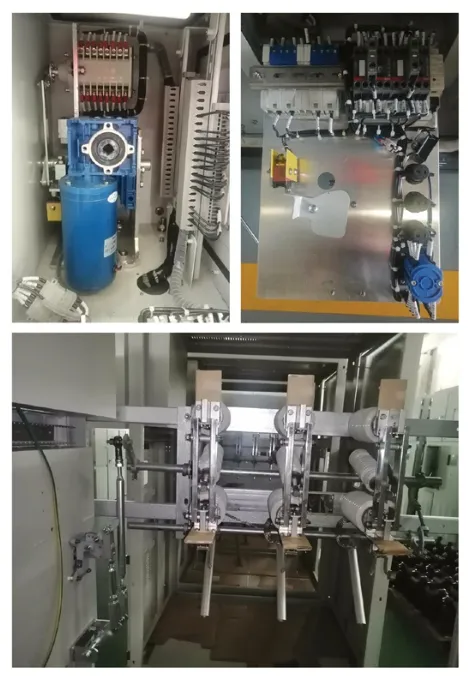

通过以上对隔离开关操作机构运动特性的研究,结合项目实际情况,最终确定了应用于海外箱式高压并联电容器装置合适的参数并设计出试验样机如图13所示。

图13 隔离开关样机测试

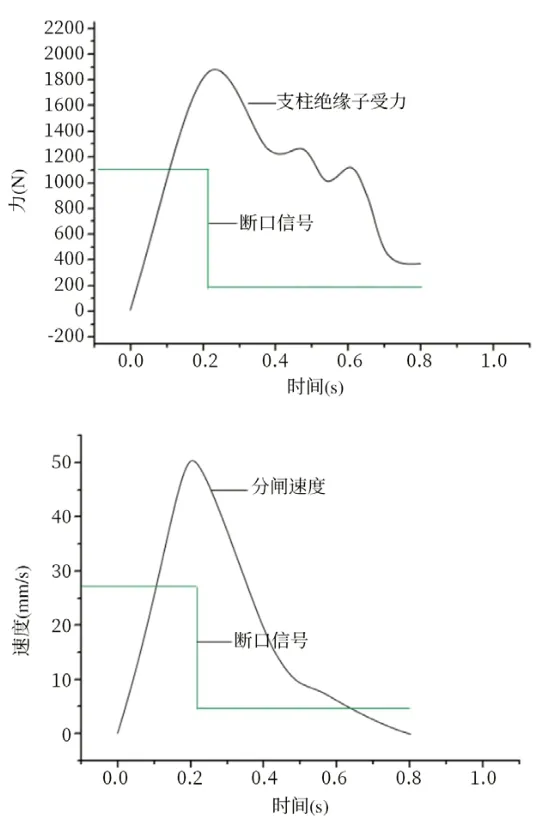

试验样机进行机械特性测试,如图14 所示。在分闸电机转速大小和减速器变速比一定的情况下,分别测试了分闸速度和支柱绝缘子接触力,最终确定分闸电机转速大小7m/s,减速器变速比2.5 时,分闸速度达到52mm/s,支柱绝缘子接触力1.85kN,同时支柱绝缘子各项指标完好,运动特性满足设计要求。

图14 分闸特性测量结果

6 结束语

本文由隔离开关操作机构的动力学特性理论分析,得出该机构运动速度的主要影响因素,并运用有限元仿真软件对该机构进行仿真分析,得出几个关键参数变化时对开关隔离机构运动过程的影响规律。

1)监控带旋转编码器的电机转速大小和合适的减速器变速比能够获得隔离开关动触头平滑可控的运动加速度,防止静触头端(系统进线端)18 受力过大、静触头端支柱绝缘子21 的瓷瓶受力过大而受损情况发生。

2)其他相同条件下,动触头旋转轴11 与旋转轴3 的距离变化,可以通过本文的仿真数据积累获得平滑的力矩传输曲线。

3)增大电机转速大小和合适的减速器变速比,均可以显著增加曲柄机构8 的运动角速度进而加快隔离开关本体运动速度。

在以上仿真计算基础上,设计出试验样机,机械特性测试结果显示,速度、支柱绝缘子接触力控制完全达到了设计要求,同时验证了仿真分析的正确性。