基于Solidworks的汽车减速器建模及仿真分析

郭鹏 丁祺睿 王国昌 杜季阳

摘 要:汽车二级圆柱齿轮减速器是底盘上重要的动力传动机构,应用于各类型汽车上,将动力从动力源传递到驱动桥,并进一步降速增扭。减速器在使用过程中承受较大转矩和冲击力,容易造成零件的疲劳和损伤。运用三维软件绘制汽车减速器模型,并进行关键部件从动轴的力学仿真分析,有助于汽车零部件的设计优化过程缩短时间和降低成本。

关键词:减速器零件 建模 仿真分析

1 前言

汽车二级圆柱齿轮减速器是一种动力传动机构,广泛应用于传统燃油车和新能源汽车传动系统。其利用小齿轮带动大齿轮旋转,将驱动轴的高速转动转变为从动轴的低速转动,进一步降速增扭,从而将发动机或驱动电机等动力源的动力传递到驱动轮上。汽车二级齿轮减速器具有运动速度高、传递扭矩大的特点,齿轮的异常磨损和疲劳断折风险较大,利用计算机软件进行建模和仿真分析,可以模拟齿轮工作场景,发现应力集中部位和疲劳点,从而优化设计、提高减速器工作可靠度和寿命。

2 二级圆柱齿轮减速器建模过程

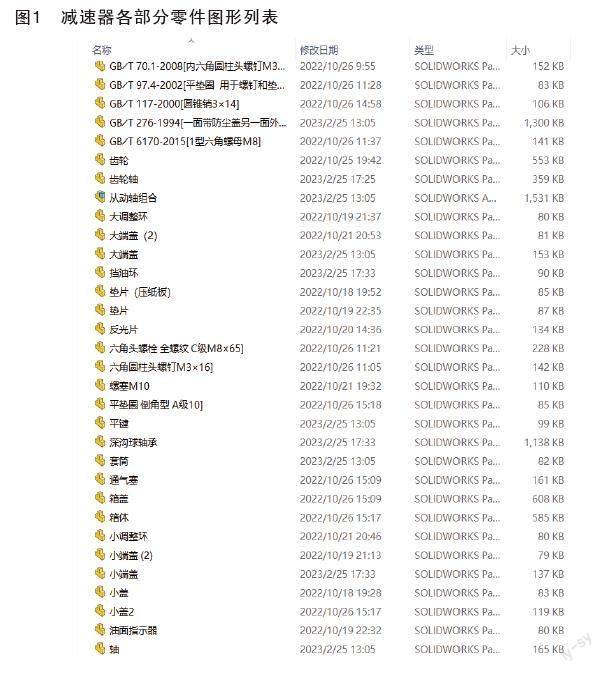

汽车二级圆柱齿轮减速器由箱盖、箱体、齿轮轴、从动轴、通气塞、油面指示片、垫片、小盖、套筒、调整环、端盖、挡油环、反光片等零件组成,利用三维软件Solidworks建立减速器整体的装配模型之前应分别对各部分零件进行图形绘制。零件列表如图1所示。

2.1 减速器箱体和箱盖建模

在画零件时,首先画箱体。根据零件图,先拆解箱体的各种特征,确定基准点的位置,再将特殊尺寸进行定位。在对零件图进行充分的分析后,即可使用软件按照“零件即特征、特征即草图、草图即平面”的逻辑进行绘图。作图时可以进行“加减法”作图。“加法”——将各种各样小的尺寸特征做出来,如底板特征、加厚特征、加强筋特征等等。“减法”——切除部分特征和打孔特征,如箱体中间的空腔、半圆形槽、螺钉孔、销钉孔等等。画完后需要检查零件的每个尺寸、特征的位置是否正确,确保每一处特征都符合零件图的要求。确保后续的装配过程不会出问题。图1为减速器各部分零件图形列表。

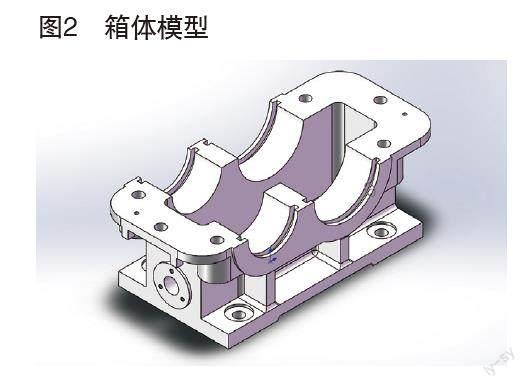

箱盖的整体特征和尺寸标注过程,按照由大特征向小特征的顺序作图。在绘制箱盖顶端凸台时应注意以下问题:在零件图中,凸台只有明确的定形尺寸,定位尺寸难以在草图中寻找,从而导致凸台的位置难以确定。可以通过打开正视基准面的草图,找到与凸台中心尺寸相切的虚线,从而确定凸台的位置;对凸台进行拉伸时,注意拉伸后的凸台一部分与箱盖顶端分离的问题。有两种解决的方法:一是在对凸台拉伸时,向两个方向上拉伸,一个方向拉伸相应的高度尺寸,另一个方向选择“成形到下一面”,即可消除凸台与箱盖之间的缝隙;另一种方法是点击“直接编辑”中的“删除面”。下表面可以自动修补,从而达到相同的效果。在做箱盖加强筋时,如果加强筋一直显示没有与现存模型相交叉,可以通过使用3D草图来绘制加强筋。减速器的箱体模型如图2所示。箱盖模型如图3所示。

在绘制完成后,可以在装配图中将箱体和箱盖两个零件进行预装配,两零件能正确装配在一起,说明尺寸标注没有问题,可以接着进行其他零部件的绘制。

2.2 驱动轴和从动轴建模

减速器的驱动轴是主动部分,传递传动轴的旋转力矩。从动轴将动力传递给差速器或半轴。分别对驱动轴、从动轴、齿轮、端盖、反光片等零件进行建模,标准件从插件按要求导入。驱动轴模型如图4所示,从动轴模型如图5所示。

减速器内的零件模型创建工作完成后,就可以开始装配模型[1]。在对零件进行装配时,可以选择先分别装配出驱动轴和从动轴,再将这两个部件作为两个整体和其他零件装配。因为如果将所有零件都放在一次装配中去完成,装配细节太多,装配关系太散乱,装配起来不方便,可以采用多级装配的方法来进行装配,从而降低装配难度。对于这两个轴类组合,驱动轴组合由驱动轴、挡油环(两个)、深沟球轴承(两个)、小端盖、毡圈组成。从动轴组合由从动轴、平键、齿轮、深沟球轴承(两个)、套筒、大端盖、毡圈组成。在装配时应注意大、小端盖的方向,不要装反,当装配完成后,可以对轴进行干涉检查,当计算结果显示“无干涉”,则说明各零件装配正确。

2.3 减速器总体装配

完成对轴的装配后,就可以对减速器整体进行总体装配:打开装配图,先导入箱体和驱动轴组合,将驱动轴的轴承和半圆槽相配合后,插入小端盖和小调整环与驱动轴装配。接着导入从动轴组合、大调整环、大端盖,按上述方式装配。如果出现装配部分零件不显示的问题,可以重新从零件图打开。例如装配从动轴组合时毛毡出现报错,可以通过零件搜索找到毛毡零件再重新打开,毛毡就显示出来了。两个轴和箱体装配好之后,导入箱盖,将箱盖的半圆槽和箱体的半圆槽相配合,完成減速器的整体造型。继续导入垫片和小盖,按导入顺序和箱盖顶端的凸台相配合后,插入通气塞,这时候通气塞是活动的,没有固定住。需要从软件自带的设计库中调用一个对应尺寸的平垫圈和螺母,在剖视图中对通气塞进行加固锁定。然后在小盖上插入螺钉来固定垫片和小盖,插入一个螺钉后,可以采用阵列的方法将螺钉阵列到其余三个螺纹孔中。接着导入垫片1、反光片、油面指示片、垫片2、小盖。按导入顺序安装在箱体上并进行旋转约束,确保孔位对齐,同轴装配。再接着安装出油孔的螺塞。螺塞装配完成后,整个减速器就只剩下螺纹孔没有处理了,这时只需要对每个螺纹孔安装要求规格的螺钉、垫圈和螺母,整个减速器的建模就完成了。完成后可以对减速器整体做一次干涉检查,在干涉检查中,高亮显示干涉区域,通过在装配体中直接点击或单独打开零件,即可快速地对零件进行修改,达到最终设计要求[2]。减速器如图6所示,爆炸图如图7所示。

3 减速器从动轴静力分析

汽车减速器从动轴在工作中既要传递来自动力装置的较大转矩,又要承受地面通过车轮对减速机构施加的冲击,使用过程中容易出现疲劳和损伤,影响减速器的可靠性和寿命。用仿真软件对其性能进行仿真模拟,可以有效的优化和调整其使用性能,延长零件的使用寿命。而利用SolidWorks中的有限元分析插件simulation对减速器输出轴进行有限元分析,避免了三维建模软件与力学分析软件的不兼容问题[3]。

对从动轴进行静应力分析:打开SolidWorks中的simulation插件,首先对轴赋予一个合金钢的材质,然后对轴两个平键槽中的一个槽的四个面进行夹具固定。因为轴的主要受力来源于齿轮配合的键槽,键槽是受到剪切力最大的地方。在汽车起动的瞬间,因为运动的相互性,一个槽是静止的,另一个槽会受到一个扭矩。从静止到运动的过程,轴受到的力是最大的,所以只需要对起动瞬间的状态进行模拟分析。对一个槽完成固定后,对另一个键槽面施加一个1000牛米的扭矩,然后对整个轴生成网格,运行算例。结果如图8所示。

图8显示红色区域为键槽应力集中部位,大小为N·m。在设计和生产环节应对该部位进行强化处理。图中显示绿色区域表示零件受力在材料许用应力范围内。有限元分析可以更加高效地验证零件是否满足使用要求。缩短产品开发的周期,节约人力和物力成本。

4 结论

利用计算机软件对汽车零部件进行三维建模和性能仿真,可以直观发现设计问题,找到优化方向。缩短产品开发的时间,节约成本。近年来随着新能源汽车技术的快速发展,利用计算机软件进行汽车零部件产品的开发和测试正在逐渐替代原有的产品设计模式,除本文中使用的仿真软件Solidworks外,主要面向科学计算、可视化和交互式程序设计的MATLAB在汽车仿真方面也有着广泛的应用。利用计算机仿真软件能够帮助设计者们更加有效地实现汽车的模拟和设计。

基金项目:【2022年度河南工程学院开放实验项目(重点项目)】;【2021年度河南工程学院教育教学改革研究项目(一般项目23)】。

参考文献:

[1]王春香,孙洪军.二级圆柱齿轮减速器3D模型与其运动和装配仿真研究[J].煤矿机械.2005.01.

[2]肖启明,苏道齐,陈冀文. 基于Solid Works的二级齿轮减速器虚拟装配与运动仿真[J]. 装备制造技术.2010.08.

[3]刘雪松,王东亮,薛晓莹. 基于Solid Works矿用电机车减速器的三维模型建立及输出轴的有限元分析[J]. 煤矿机械.2012.04.