AP级配及含量对HTPB固体推进剂界面约束作用影响机理研究①

贾云娟,吴世曦,姚 南,周重洋,张天福,熊伟强,曹 兰,臧晓燕,高 扬,张 晨,郭 翔*

(1.航天化学动力技术重点试验室,襄阳 441003;2.青岛科技大学,青岛 266042;3.青岛竣翔科技有限公司,青岛 266000)

0 引言

作为固体火箭发动机的工质,丁羟推进剂是一种非均相材料[1-2]。传统的丁羟推进剂主要由~70%高氯酸铵(AP),~18%Al和~12%端羟基聚丁二烯(HTPB)组成,其装药结构完整性将直接影响试验的成败。固体推进剂的力学性能不仅与粘合剂基体的模量及固体填料的性质有关,还取决于基体与填料界面的粘结性能[3]。

填料是影响界面性能的重要因素,填料粒径的改变将引起比表面积的差异,进而影响填料/基体接触面积、填料/基体之间的分子间相互作用和界面粘附能,并最终影响推进剂的力学性能[4-5]。因此,在配方设计过程中,推进剂中AP采用多级配[6-8]。杜磊等[9]发现,细粒度AP含量高的推进剂低温(-40 ℃)伸长率偏低,这是由于细AP规则性差,易产生微小孔洞,造成应力集中。同时细粒度AP含量增加使界面粘结强度减弱,推进剂的力学性能降低。ASHISH等[10]则发现AP有利于提高推进剂拉伸强度和弹性模量。IQBAL等[11]对其机理进行分析,填料的缺陷尺寸随着粒径的增加而增加,因此,在外载作用下,大颗粒易于破裂。同时,填料比表面积随粒径增加而减小,应力转化时,单位面积受力增加,易于“脱湿”。AP粒度级配及含量对界面性能的影响及机理已得到广泛研究。为了提高基体/填料的界面相互作用,配方设计时,通过筛选适合的键合剂,使聚合物分子通过物理缠结及氢键作用“吸附”于填料表面,在填料表面和基体高分子链间形成“附加交联点”,从而提高推进剂界面粘结强度,这也使基体聚合物交联网络分子受到约束作用。然而,AP粒度级配及含量变化产生的界面约束作用改变对推进剂结构及性能的多维度调控相关研究较少。

因此,基于固体推进剂中AP粒度级配及含量变化导致界面约束作用产生差异,本文通过调节AP粒度级配及含量来探究其对推进剂结构及性能的多维度影响,并探究其机理。基于此,本文以含有C级Ⅰ类(330 μm≤d0≤340 μm)、Ⅲ类(130 μm≤d0≤140 μm)和细粒度Ⅳ-7类(6 μm≤d50≤8 μm)AP级配及含量不同的HTPB固体推进剂为研究对象,利用动态力学试验、平衡溶胀试验、单向拉伸试验等,探究了AP粒度级配及含量变化带来的约束作用改变对基体交联网络结构、基体/界面相互作用、推进剂力学性能(强度、模量、伸长率)及疲劳损伤性能的影响,为推进剂力学性能调控提供思路。

1 试验

1.1 推进剂配方及样品制备

试剂:端羟基聚丁二烯(HTPB),羟值0.50×10-3mol/g,数均相对分子质量为4000,黎明化工研究设计院有限责任公司;甲苯二异氰酸酯(TDI),甘肃银光化学工业公司;AP,大连高佳化工有限公司,工业级;Al粉,市售。

推进剂配方组成如表1所示。其中,在试样1#、2#、3#、4#配方中,保证AP占比(70%)及AP-Ⅲ占比(37.5%)一定,改变AP-Ⅰ、AP-Ⅳ占比,探究AP粒度级配变化带来的影响;在试样5#、6#、7#中,保证HTPB固化体系及Al粉占比(18.0%)一定,AP粒度级配为定值(AP-I∶AP-Ⅲ∶AP-Ⅳ=22∶38∶10),改变AP占比,探究AP占比变化对推进剂微、宏观性能的改变。

表1 HTPB固体推进剂试样配方组成

推进剂制备,选择固化参数R=1.15,根据推进剂配方组成称量原材料,采用VKM-5型5 L立式混合机(湖北航天化学技术研究所),50 ℃下混合90~110 min后真空浇注成方坯,50 ℃下油浴烘箱固化7 d,得到推进剂方坯。

1.2 试验仪器及测试方法

(1)动态力学性能测试(DMA)

采用DMA2980动态热分析仪(美国热分析仪器公司),推进剂及胶片按照WJ 20562-2018进行制样,测试温度范围为-100~70 ℃,测试夹具采用单悬臂梁弯曲,试验频率为1 Hz,振幅15 μm,升温速率5 ℃/min。

(2)推进剂溶胀测试

溶胀比测试:将固化试样制成10 mm×10 mm×10 mm的药块,称量初始质量M1,放入盛有甲苯溶液的磨口锥形瓶,25 ℃下浸泡72 h,取出样品,迅速擦干表面溶剂,并样品于50 ℃真空干燥箱48 h,记录M2。溶胀比计算公式:

(1)

(3)化学交联密度测试

采用891型交联密度测试仪,按照QJ-1616-89进行制样及测试。

(4)单向拉伸力学性能测试

采用INSTRON 4502型电子万能材料试验机(深圳新三思公司),推进剂按照GJB 770B—2005制样,并按照413.1进行单向拉伸力学性能测试,测试温度为20 ℃,拉伸速率100 mm/min。

(5)循环拉伸试验

采用INSTRON 4502型电子万能材料试验机(深圳新三思公司),推进剂按照GJB 770B—2005制样,对推进剂进行循环加载试验。试验温度为20 ℃,应变范围为8%~14%,循环100次。

2 结果与讨论

2.1 动态力学性能分析

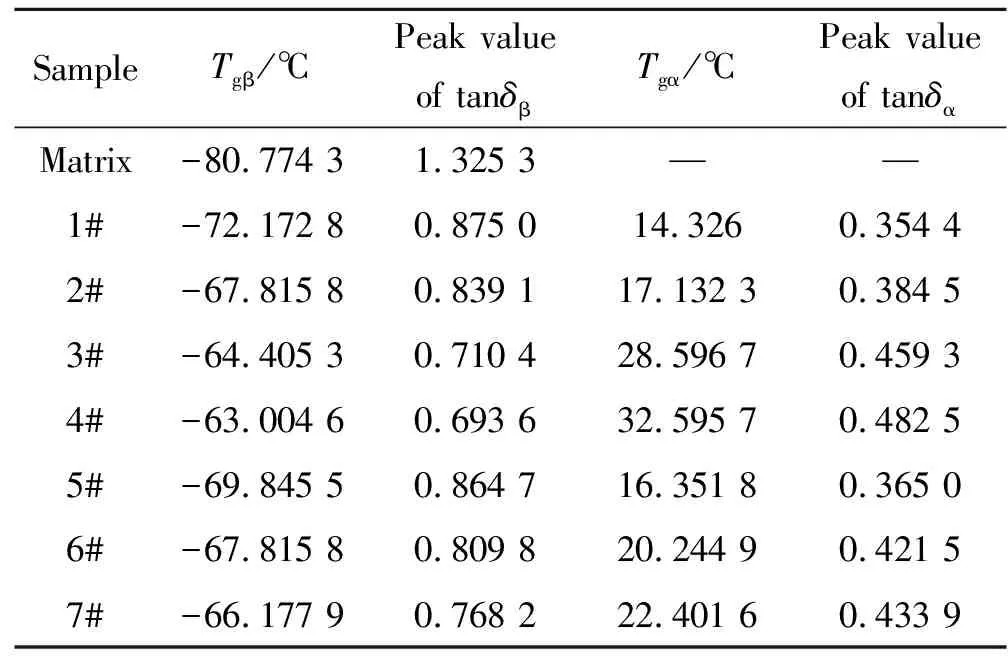

动态力学试验不仅能够定量计算颗粒填充材料约束区域的体积分数[12],还可以进一步分析AP级配及含量变化引起的界面约束作用差异对界面相互作用的影响[13]。因此,对固体推进剂进行DMA测试,以期得到颗粒特性与界面作用规律关系。推进剂的损耗模量(E″)与储能模量(E′)的比值-损耗因子(tanδ)随温度(T)的变化曲线见图1。由图1可知,固体推进剂有两个力学损耗峰,低温段的峰(β峰)归因于聚合物本体的运动,其峰强(tanδβ)是计算约束区域的重要参数;常温段的峰(α峰)则与界面层的交联网络分子的松弛运动有关[13],tanδα反应了基体/界面相互作用的大小[14]。由表2数据可知,AP级配及含量变化引起的约束作用改变导致基体、界面处交联网络分子链的松弛行为产生差异。随细粒度AP占比、AP含量的提高,Tgα、Tgβ均向高温方向移动,说明约束作用调控了基体、界面处的分子链的松弛行为。

图1 HTPB固体推进剂的损耗因子tanδ曲线

表2 HTPB固体推进剂的DMA试验结果

在小变形条件下,固体推进剂表现为线性粘弹性[12]。对于线性粘弹性材料,约束区域体积分数(C)可通过动态力学性能试验结果进行计算[12]:

(2)

(3)

式中W为固体推进剂在tanδβ时的能量损失分数;C0为粘合剂基体约束区域体积分数,取0。

由图1获得tanδβ,然后利用式(2)、式(3)计算得到约束区域体积分数,如表3所示。由表3可知,C受AP级配及含量的影响。随着细粒度AP占比、AP含量的提高,固体推进剂受限区域占比增加。其原因在于,AP-Ⅳ占比提高,或AP含量增加,加大了基体/填料间的接触面积,基体聚合物交联网络分子在填料表面的“吸附点”增加,受限分子链段占比提高。

表3 HTPB固体推进剂的约束区域体积分数

tanδα数值与基体/界面相互作用的大小正相关。tanδα越大,基体-填料界面相互作用越强[14]。由表2可知,随着AP含量或细粒度AP占比提高,tanδα增加,说明在聚集态尺度上,约束作用影响界面粘结性能,进而影响界面处交联网络分子链的松弛行为。约束区域占比提高,基体-填料界面相互作用增强,界面处分子链的运动能力降低。

2.2 交联网络结构分析

约束限制作用改变导致tanδα的不同,表明界面相互作用存在差异,进而影响交联网络分子的松弛行为,基体交联网络结构也随之发生改变。因此,为了探究AP含量及级配变化导致的界面约束改变在分子尺度上对粘合剂基体交联网络结构的影响,对推进剂进行溶胀试验,并测试其交联密度,实验结果如图2所示。

(a)Crosslink density and swelling ratio vs AP gradation (b)Crosslink density and swelling ratio vs AP content

由图2可知,基体的交联密度随AP含量、细粒度AP含量的增加而显著降低,而溶胀比与此相关性不大,原因如下:

(1)推进剂的交联固化即为HTPB的端—OH与TDI的—NCO发生交联反应,形成立体网络结构的过程[16]。界面处分子链段的松弛行为受到填料粒子约束作用的影响,且填料/基体相互作用越强,分子能动性越低。因此,随着细粒度AP及AP含量的提高,填料空隙间的基体被约束在更小空间,分子链的扩散运动减弱,基体分子的固化行为受到抑制,交联密度随之降低。

(2)基体-填料间接触面积增大,吸附点增多,受限分子占比增加,基体分子交联、缠结的可能性提高,有利于形成物理交联点[17]。溶胀时,聚合物分子难以从填料表面脱离,溶胀比降低。

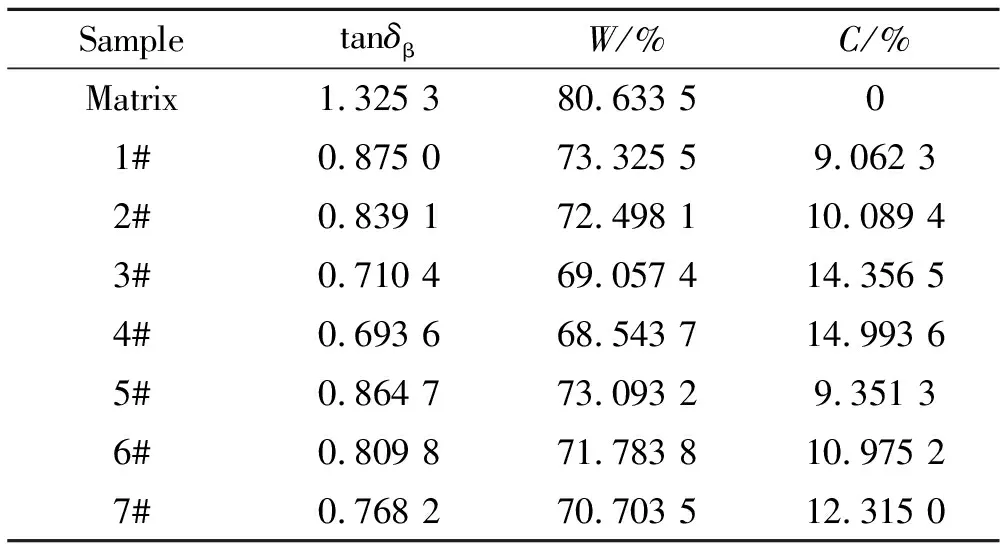

推进剂tanδα数值提高,界面相互作用的增加,使基体交联网络化学交联密度降低,物理缠结点增多。为了比较二者对推进剂力学性能的贡献,探究此变化对推进剂力学性能的影响,利用管模型理论进行分析。在管模型理论中,基体化学交联、物理缠结作用对力学性能的贡献分别用Gc、Ge表示。化学贡献(Gc)与化学交联程度(Ac)、交联网络密度(νc)有关,计算公式如下[18]:

Gc=AcνcKBTNA

(4)

Gc、Ge二者存在以下关系:

(5)

(6)

根据式(5)、式(6)做出σ*-λ-1曲线,并对其进行线性拟合,Ge即为拟合直线的斜率[19],如图3所示。

图3 基于式(5)、式(6)的HTPB固体推进剂σ*-λ-1曲线

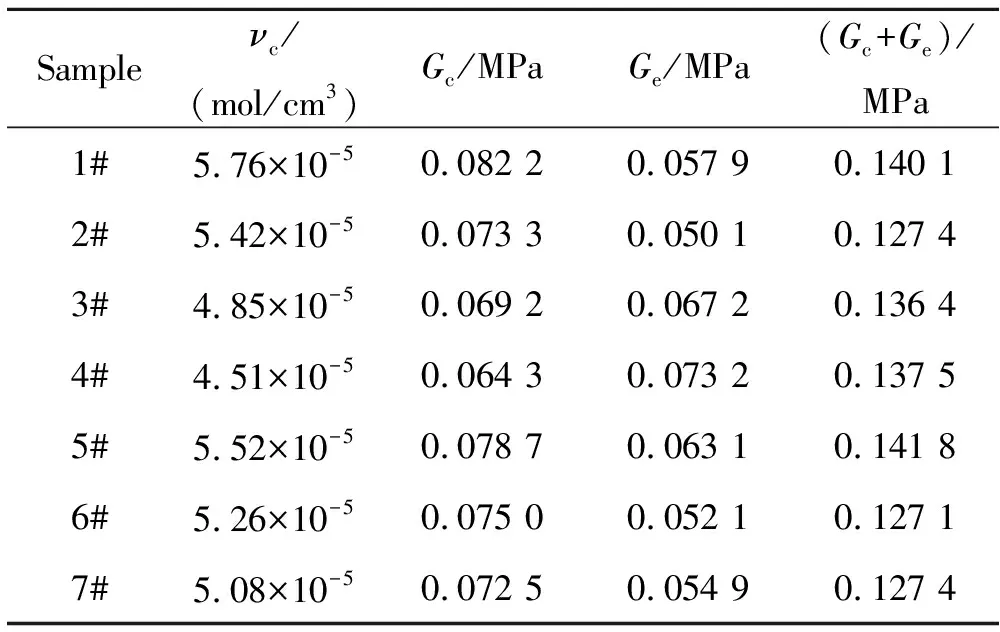

推进剂管模型理论计算结果见表4。由表4可知,约束作用提高引起的物理交联作用的增强可以一定程度上补强由于化学交联密度减小引起的基体模量的降低,从而使基体的力学性能获得提高,且调节级配或固含量均能达到相似的效果。

表4 管模型计算结果

上述结果说明,约束限制作用影响了推进剂基体交联固化过程及物理缠结程度,进而影响基体交联网络结构,并最终影响推进剂的宏观力学性能。

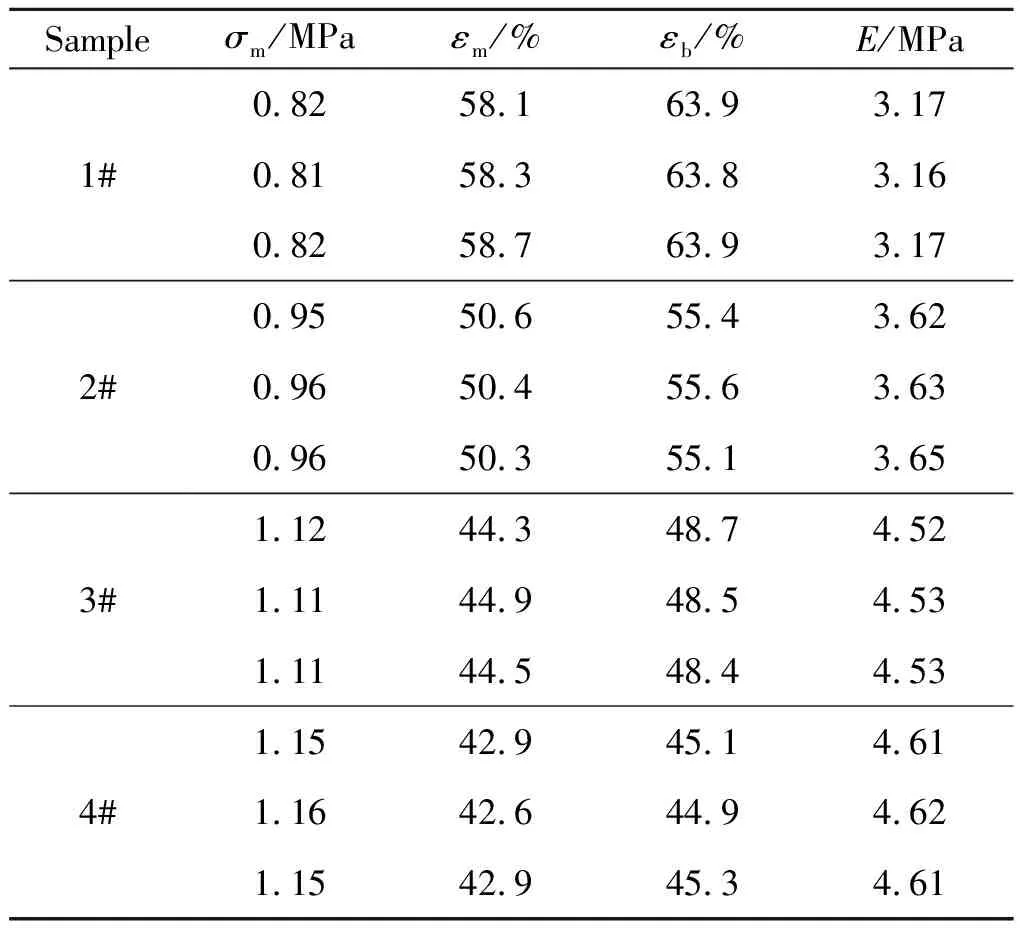

2.3 力学性能分析

为了分析AP粒度级配及含量变化引起的界面相互作用、基体交联网络结构差异对推进剂宏观力学性能的影响,本研究通过单向拉伸试验获得了推进剂的力学性能,其结果如表5、表6所示。由表5、表6可知,提高细粒度AP占比,或增加AP含量,均使推进剂模量、强度提高,伸长率降低。这是因为,细粒度AP占比或AP含量提高,填料的比表面积增加,基体-填料接触面积提高,形成更多界面,tanδα数值提高,界面粘结强度增强,起到补强作用;然而,细粒度AP或AP总量增加,带来了更多初始缺陷,伸长率与强度存在负相关关系,推进剂的伸长率降低[20、22]。

表5 不同AP粒度级配推进剂试样单向拉伸试验数据

表6 不同AP含量HTPB固体推进剂的单向拉伸试验数据

结合前文所得结论分析得出:AP-Ⅳ占比或AP含量增加,提高了填料的比表面积,基体聚合物交联网络分子在填料表面的“吸附点”增加,受限分子链段占比提高,增强了界面相互作用,有利于阻止基体、填料间的宏观相分离,tanδα数值提高,说明界面相互作用增强,有利于应力的传递和分散[23]。同时,基体/填料相互作用增强,处于受限区域的分子堆积更加紧密,分子被约束为高度有序缠结结构,基体分子变形受到限制,也会引起固体推进剂在宏观上表现为高模量、低伸长率。

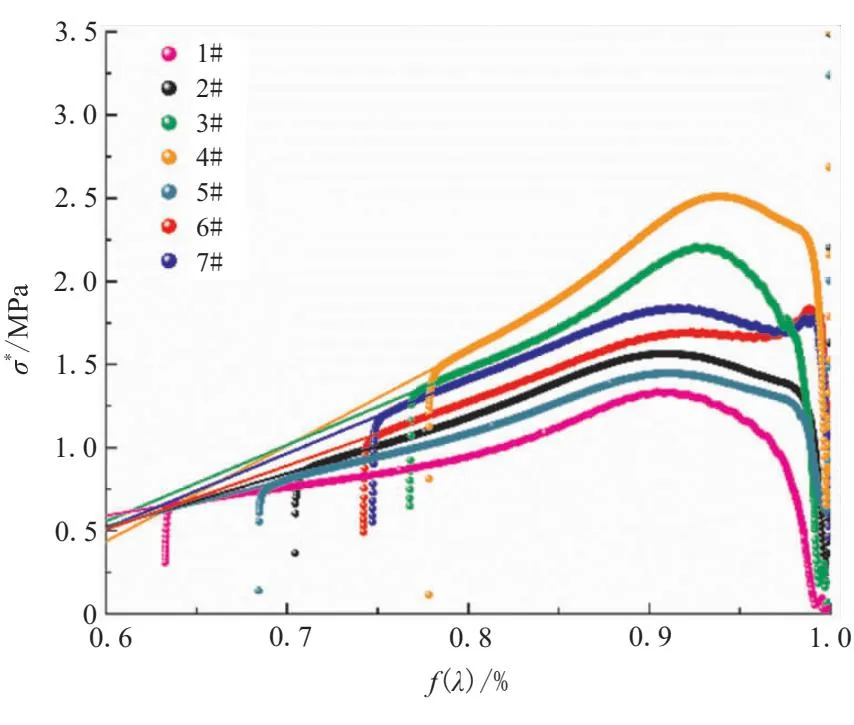

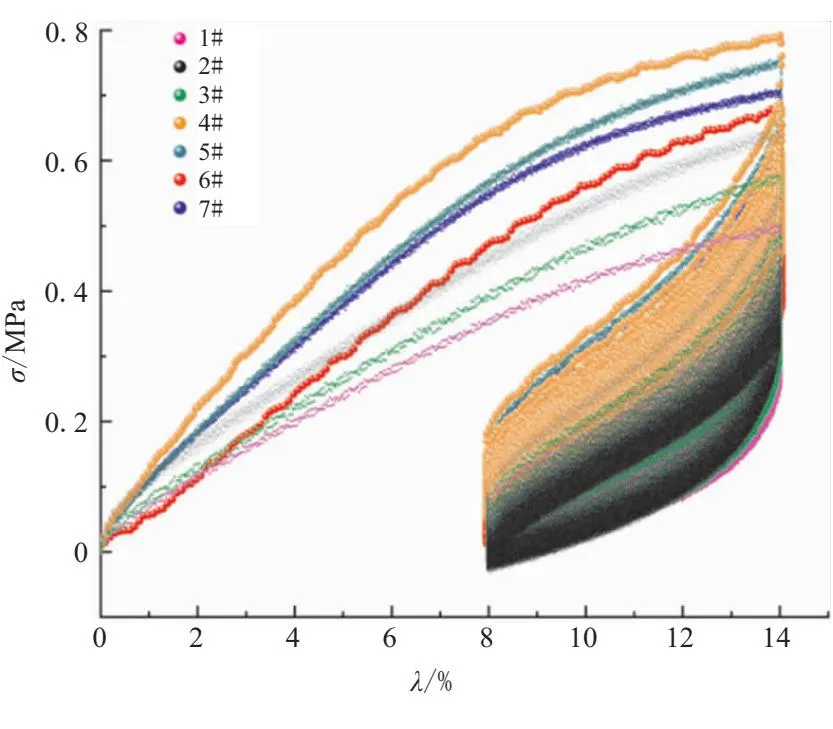

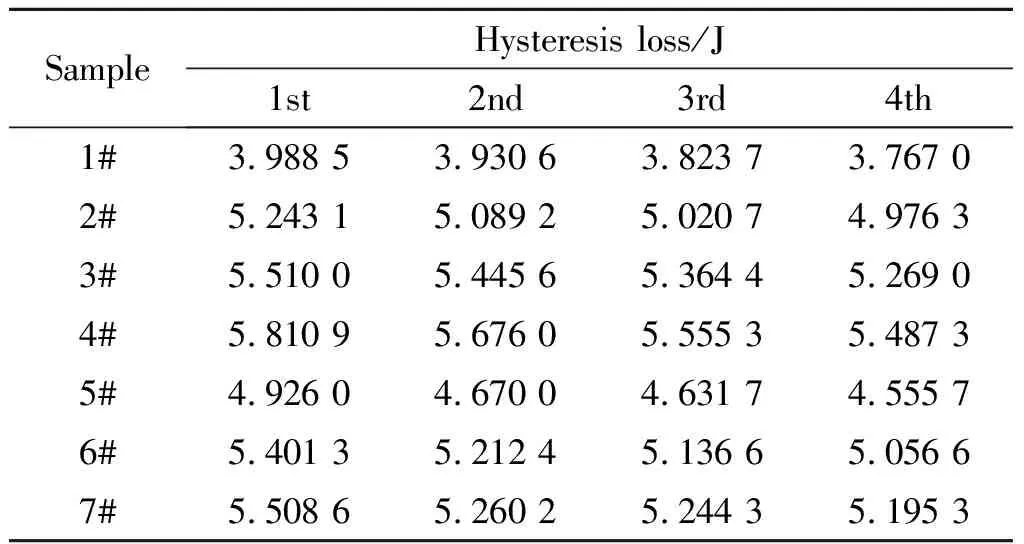

作为一种粘弹塑性材料,推进剂在贮存、运输过程中,还受到振动和冲击等交变载荷的影响,在交变应力作用下的变形及回复过程中,基体聚合物分子既要克服分子链的熵弹性,还要克服大分子链内和链间的相互作用及分子链与填料之间的相互作用,在耗散的同时会储存一部分能量,进而引发疲劳损伤[24]。因此,开展循环拉伸试验,基于推进剂在循环拉伸过程中的能量储存与耗散过程,比较约束作用改变对疲劳损伤的影响。

对推进剂进行100次循环拉伸试验,其结果如图4所示。计算前4次循环的能量损失,其结果如表7所示。推进剂在循环拉伸过程中均出现明显的滞后损失,不同拉伸周期,迟滞回线的形状不同,即在循环加载的不同阶段材料耗散的能量不同[25-26]。试样初始滞后环面积较大,耗散能较多。随着重复载荷作用次数增多,耗散能逐渐变小;循环拉伸过程中,推进剂的能量耗散受AP含量、粒度级配的影响。随着AP含量、细粒度AP含量增加,推进剂耗散能提高,即约束作用影响交变载荷下的疲劳损伤过程。约束作用提高,推进剂tanδα峰值增加,即基体/界面间相互作用增强,界面处分子与界面间的摩擦系数提高,基体交联网络分子运动受阻,增大强了能量耗散,易造成推进剂温度升高,推进剂疲劳损伤程度增加,不利于推进剂的使用。

图4 HTPB固体推进剂的100次循环拉伸应力-应变曲线

表7 HTPB固体推进剂的前4次单向拉伸滞后损失结果

3 结论

本文以HTPB固体推进剂三组元配方为基础,研究了HTPB固体推进剂中AP级配及含量变化带来的的界面约束作用多维度调控推进剂结构及性能的机理,为后续改善固体推进剂力学性能提供理论基础和方法途径,所得结论如下:

(1)固体推进剂界面约束作用受AP含量及级配的影响。随细粒度AP占比、AP含量提高,约束作用增强。

(2)约束作用在聚集态尺度调控基体/界面相互作用。以tanδα作为推进剂界面相互作用的度量,随约束作用提高,基体/界面相互作用增强,有利于应力的传递和分散,推进剂强度、模量提高。

(3)约束作用在分子链尺度调控基体交联网络结构。随着约束作用的提高,基体交联网络分子所受约束限制作用增强,交联网络分子的固化行为受到限制,化学交联过程受阻;但物理相互作用提高,且物理交联作用的增强可以一定程度上补强由于交联密度减小引起的基体模量的降低。

(4)约束作用在宏观上影响交变载荷下的疲劳损伤过程。交变应力作用下,约束作用增强了能量耗散过程,造成推进剂温度升高,加剧了损伤进程。