煤矿井下切顶卸压无煤柱综合开采技术的应用研究

高晋辉

(山西乡宁焦煤集团元甲煤业有限公司,山西 临汾 042100)

0 引言

以典型的采用井下预留煤柱支护开采的煤矿为例,其井下综采面煤层的平均厚度为3.7 m,煤层的平均倾角为2.7°,工作面范围内煤体结构较稳定,含有1-4 层夹矸,夹矸为砂质泥岩,夹矸总厚度为0.2~0.45 m,均厚0.3 m。巷道的老顶为中砂岩,平均厚度为7.2 m,巷道的直接顶为泥岩,平均厚度为1.7 m,巷道直接顶为砂质泥岩,平均厚度为4.4 m,老底为细砂岩,平均厚度为4.1 m。在综采作业时采用了预留煤柱成巷技术,作业过程中需要留设大量的煤柱,提高巷道的稳定性,而且需要多条巷道配合,巷道掘进效率低、煤炭回采率低,难以满足井下高效、高经济性的综采需求。

为了满足井下高效综采作业的需求,提出了一种基于“110 工法”的井下切顶卸压无煤柱综采技术,其通过恒阻大锚索补强支护技术、顶板定向预裂切缝技术、井下巷道支护技术等,能够在减少井下巷道的掘进量的基础上实现不留设煤柱的高速综采作业。根据在煤矿井下的应用表明,该技术能够减少一条3 000 m的巷道掘进,可回收煤炭18 万t/a,具有极大的应用经济性和综采安全性。

1 无煤柱成巷原理

切顶卸压无煤柱综合开采的核心是“110 工法”[1],在回采巷道将要形成的采空区侧顶板进行定向预裂爆破,将顶板按设计位置切缝,切断部分顶板岩体的应力传递,在矿山压力作用下,顶板沿预裂切缝垮落形成巷帮,利用原巷道部分空间和支护自动形成新巷道,作为下一个工作面的回采巷道。

为了实现以“110 工法”为核心的无煤柱成巷技术,首先要利用爆破预裂技术在巷道顶板上形成一个预裂切缝,然后利用恒阻大锚索及相应的支护技术实现对巷道顶板的可靠支护,保证在整个综采作业过程中的安全性,其整个无煤柱成巷流程包括以下几个方面:

1)在综采面进行回采前,在超前巷道内进行恒阻大锚索补强支护,同时需要在巷道的肩角位置开顶眼,设置爆破药进行顶板预裂,使顶板能够及时卸压形成一个稳定的短臂梁,减小巷道顶板的压力;

2)在综采过以后,在矿压波动大的位置及时进行相应的支护,减少巷道的变形。同时需要在巷道位置进行挡矸支护,确保顶板沿着预裂缝垮落后形成稳定的新巷帮;

3)待井下巷道稳定后,利用井下门架搬运车进行整体搬运,提高井下转运效率和安全性,减小井下作业人员的工作量;

4)在井下完成门式支架回撤以后,需要对井下空气情况和综采作业情况进行集中监测和预警,实现井下综采作业的稳定性和安全性。

由分析可知,以“110 工法”为核心的无煤柱成巷技术在实施过程中的关键技术主要包括了恒阻大锚索补强支护技术、顶板定向预裂切缝技术、井下巷道支护技术三个方面,如图1 所示[2]。

图1 110 工法核心工艺分析

2 恒阻大锚索补强支护

恒阻大锚索是一种新型的锚索结构,其能够通过较大的初始预应力对井下巷道围岩进行加固,随着围岩的受力变形,围岩内的内聚应力不断增加,当达到恒阻大锚索的最大工作阻值时,恒阻大锚索开始通过自身的变形来进一步吸收被巷道围岩释放出来的应力,从而始终维持井下巷道处在一种稳定状态。

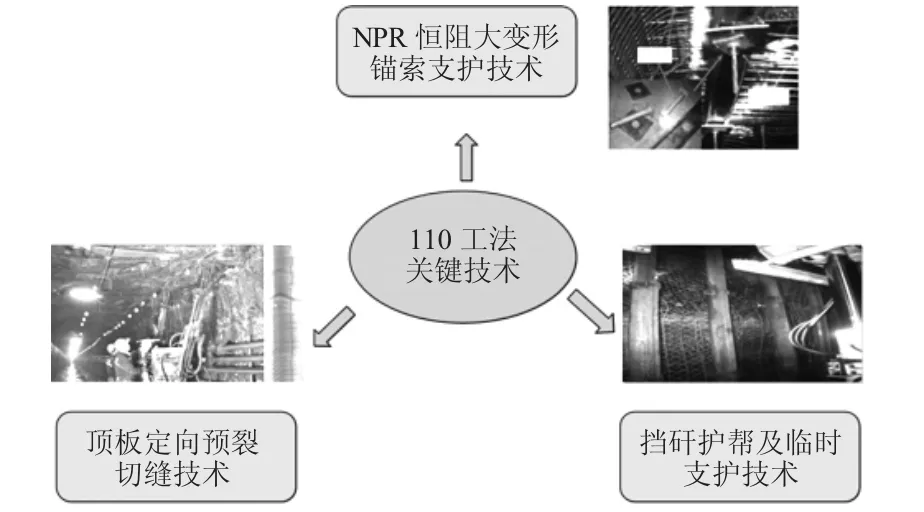

根据煤矿井下的地质情况,在井下综采面设置了3 组锚索进行加强支护,第一列锚索之间的距离设置为1 000 mm,同时利用W 型钢带进行连接和加强。第二列锚索需要和第一列锚索进行并列布置,第三列锚索则设置到井下巷道的中间位置,避免巷道顶板中间位置的变形。

巷道的顶锚索采用直径为21.8 mm 的钢绞线锚索,各个锚索均需要用1 条CKb2340 型锚固剂与2条z2360 型锚固剂进行锚固。帮锚索采用Φ18.9×6 200 mm 的钢绞线布置两组,每个锚索同样需要用1 条CKb2340 型锚固剂与2 条z2360 型锚固剂进行锚固[3]。上侧的帮锚和顶板间的距离为1 200 mm,和煤壁的夹角设置为45°,锚索之前利用W 钢带进行加强,下排帮锚索与第一排锚索插花布置,距顶2.2 m,与煤壁夹角为30°,井下支护结构如图2 所示。

图2 井下巷道锚索补强支护结构示意图(单位:mm)

3 顶板定向预裂切缝

顶板定向预裂切缝的目的是对巷道顶板设置一条人工的预裂缝,使顶板的垮落能够可控,从而提升井下综采作业的安全性和稳定性。结合井下巷道顶板的情况,为了有效的提升留巷宽度,因此将预裂切缝孔设置在巷道轮廓线的肩角位置[4],井下预裂切缝的深度设置为9 000 mm,切缝角度设置为19°,各个预裂切缝孔的间距设置为500 mm。

在钻孔时,采用了直径为48 mm 的钻孔钻进,每个钻孔内设置5 kg 的爆破药,装药结构采用了3-22-3-2 装药模式,封孔采用了水泥替代,封孔的长度不低于1 500 mm。由于巷道顶板具有一定的破碎性,因此采用了两种不相邻段位的电雷管爆破[5],一次连续爆破6 个孔,提高井下定向预裂切缝的效率和安全性。井下预裂切缝布置如图3 所示。

图3 井下预裂切缝孔布置结构

4 井下巷道支护

由于采用了无煤柱成巷结构,因此对井下巷道稳定性要求更高,在进行分析后,采用了多种留巷挡矸支护技术。挡矸可采用尺寸为1 500 mm 和2 500 mm的U 型钢利用顶底搭接的方式进行支护。挡矸支护需要超前支架的切顶线1 000 mm,每隔500 mm 布置一个支架。为了避免在采空区垮落下来的矸石对U型钢[6]的冲击,需要在支架后侧采空区未垮落区域利用原木配合挡矸。

为了进一步提高挡矸效果,需要在两侧设置钢筋网,钢筋网的短边和巷道顶板防护网线连接,搭接的宽度不低于100 mm,从而保证整个支护过程中的稳定性,井下巷道留巷挡矸支护结构如图4 所示[7]。

图4 井下挡矸支护结构示意图

5 应用情况分析

目前该新型综采技术已经得到了稳定应用,优化前后巷道顶板位移量变化情况,如图5 所示。

图5 井下巷道顶板位移变化情况示意图

由实际监测可知,优化后巷道顶板的最大下沉量为246 mm,远低于传统综采时巷道376 mm 的变形量。同时由于采用新技术,能够减少一条3 000 m 长度的巷道,有效降低了巷道掘进成本,提高了综采安全性。通过减少煤柱的留设,多回收煤炭达到了18 万t,具有显著的经济效益。

6 结论

针对煤矿井下预留煤柱支护所存在的煤炭回采率低、安全性差的不足,通过综合运行恒阻大锚索补强支护技术、顶板定向预裂切缝技术、井下巷道支护技术等,实现井下无煤柱综合开采。根据实际应用表明:

1)切顶卸压无煤柱综合开采的核心是“110 工法”,通过设置预裂切缝使顶板沿预裂切缝垮落形成巷帮,利用原巷道部分空间和支护自动形成新巷道,作为下一个工作面的回采巷道。

2)无煤柱成巷技术在实施过程中的关键技术主要包括了恒阻大锚索补强支护技术、顶板定向预裂切缝技术、井下巷道支护技术三个方面。

3)该技术能够减少一条3 000 m 的巷道掘进,可回收煤炭18 万t/a,具有极大的应用经济性和综采安全性。