PSA 变压吸附技术在合成氨中的应用分析

陈 亮

(山西兴新安全生产技术服务有限公司,山西 太原 030024)

0 引言

合成氨是是一种广泛应用在工业生产中的化工原料,是保证工业生产顺利进行的核心原料,目前由于合成氨的方法比较落后,在合成氨的生产过程中普遍存在着PSA 提氢处理能力弱、氢气损耗量大等问题,导致合成氨生产效率和经济性不足,极大地限制了其应用范围的进一步提升。

本文以15 万t/a 合成氨生产系统为研究对象,对PSA 变压吸附原理、工艺流程等进行了分析,针对性地提出了采用氮气再生+微动力回收的综合优化方案。在系统中设置了净化段的吸附塔、H2再利用装作、N2传输装置及相应的控制阀芯,实现了对PSA 变压吸附工艺流程的优化。根据对优化后变压吸附技术的应用可知,该技术能够有效地提升氢气回收率,对降低反应过程中的能耗,提高合成氨反应效率和经济性具有十分重要的意义。

1 PSA 变压吸附技术

PSA 变压吸附脱碳是合成氨过程中的一个关键环节,主要是把煤气经过变换、脱硫后形成的变换气传输到吸附塔内进行深度吸收,然后再对其进行精脱硫处理,减少煤气中二氧化碳和硫化氢气体的含量,最后把经过过滤的气体送入到后工段使用[1]。在精脱硫过程中解析下来的二氧化碳气体在系统中会进一步地进行减压分离、回收利用,提高合成氨过程的经济性。

变压吸附脱碳的关键在于使用了吸附剂在不同工况下随吸附质分压不同而有差异的特性。通过吸附剂对不同组分吸附能力的不同实现了对目标物质的精确分离和提纯,通过吸附容量和吸附质风压的关系来实现吸附剂在高压下吸附在低压下解吸,满足了吸附剂吸附和再生的循环关系,保证了PSA 变压吸附过程的循环进行[2]。

2 变压吸附合成氨技术需求

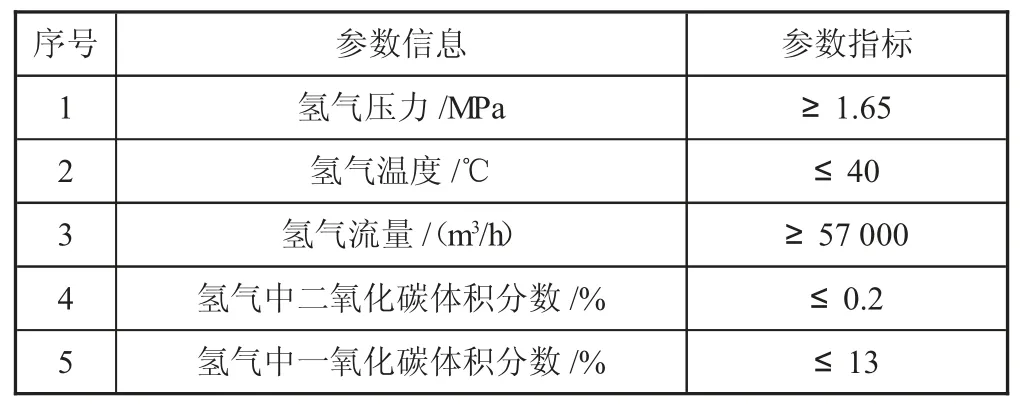

在利用变压吸附技术进行合成氨的过程中,进气处的原料气成分如表1 所示。

变压吸附后各产品指标要求如表2 所示。

表2 吸附后产品指标要求

3 变压吸附工艺流程优化

8.8 万t/a 合成氨PSA 变压吸附工艺核心的改造点是在PSA1 段加入了22 塔操作,并把其中4 台吸附塔为在线吸附,利用多塔均压、双塔氮气吹扫再生工艺,确保在吸附塔内良好的再生效果[3]。在PSA2 区域共设置了4 个吸附塔,而且该区域的吸附塔使用了17 塔操作方案,提高了便于吸附的均匀性和可靠性。

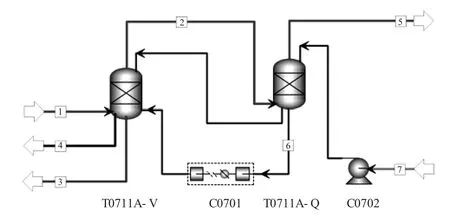

整套PSA 变压吸附提氢装置的操作均在入塔原料气温下操作,优化后的变压吸附工艺流程如图1所示[4]。

图1 变压吸附工艺流程图

3.1 PSA1 段工艺流程分析

变换气首先通过PSA1 段吸附塔的底部缓慢扩散到吸附状态塔内部,这些变换器在吸附状态塔内部会被不同类型的吸附床层进行针对性的吸附,在经过吸附过滤以后,这些气体中的水分和CO2等气体会被不同类型的吸附床吸附,从而使到达吸附塔顶的气体中二氧化碳的体积分数不超过8%,然后再进入到PSA2 段进行处理。

在该反应区段,被吸附杂质的传质区前沿到大床层出口的某一位置时,系统自动关闭吸附塔底部的进料阀和吸附塔顶部的出口阀,停止吸附,直到吸附床层开始再次转入再生过程[5]。在经过多次均压后沿着气体吸附方向,使吸附塔中含有较高氢气和氮气的混合气体转入到已经完成吸附且压力较低的吸附塔中,在这个过程中能够对床层死空间的氢气进行充分回收[6]。在反应均压过程完成后,可用通过吸附塔底板和吸附塔顶部的阀门来控制吸附塔内的压力,使床层内的二氧化碳浓度保持在系统要求的范围内,在完成顺放以后,再逆着吸附塔的方向阀吸附,使塔内的压力降低到常压状态,从而满足吸附剂在常压状态下再生的要求。

在完成逆放以后,可以利用PSA2 段再生气对吸附床层进行吹扫,使常压状态的吸附剂能够完全再生,然后吸附塔再通过升压使吸附剂重新恢复到吸附状态[7],满足新循环下的吸附要求。在逆放阶段,收集的纯度超过98%的二氧化碳气体会被进行液化处理,作为反应过程中二氧化碳岗位的原料。

3.2 PSA2 段工艺流程分析

从PSA1 段出来的中间气体从吸附塔的底部缓慢扩散到吸附状态塔内部,通过吸附塔内部的针对性吸收作业,使中间气体内的各类水分和杂质气体被精准吸收,确保了从吸附塔上侧溢出的氢气中的二氧化碳的体积分数小于0.2%,便于在下一个工段进一步处理。

在该反应区段,当系统传质区前端到达床层出口时,系统会使进料阀门和出口阀门关闭,暂时终止系统的吸附作用,此时位于吸附区域的床层便开始进行重生,在通过多次反应后,系统中的高压混合气体就会在压力的作用下进入到具有更低压力的吸附塔内,通过这个循环反应过程,使床层空间内的氢气得到全部回收。同时,在系统完成均压以后,可以把吸附塔内的气体送缓冲罐进行充分的回收。

在系统完成降压后,用压缩机把塔内的富氢气体回收到PSA1 入口系统中,然后再使用氮气对各个吸附床层进行清洗,使床层中附着的大量吸附剂能够再利用。在对床层完成吹扫以后,就会控制系统内各个吸附塔进行逐级升压,最终达到系统的吸附压力,然后就可以再进入一个新的吸附循环。PSA2 段中在整个反应过程中的吸附温度和进气温度是一致的,在每个吸附塔中都会依次进行吸附、吹扫过程,确保整个系统在反应过程中的稳定性和可靠性。

4 实际应用情况研究

目前,该新型PSA 变压吸附装置已经完成改造并在2022 年7 月投入使用,根据对其实际运行情况的分析,该装置投入使用后的运行稳定性高,各个系统阀门动作顺畅且动作精度高。当该变压吸附装置在8.8 万m3/h 的负荷下工作时,在管道出口处的二氧化碳体积分数小于0.09%,远低于不超过0.2%的标准要求,在反应过程中对H2的回收率超过了99.2%,一段吸附时的循环反应时间增加到了989 s,二段吸附时的循环反应时间则增加到了3 588 s。

在优化后,PSA 变压吸附装置通过增加吸附时间,从而降低了解吸气的放空频率,减少了在反应过程中有效气体的损失,使气化单炉在满负荷工作时的产量从最初的78 t/班,增加到了98 t/班,产量增加了25.6%。吨氨煤耗由最初的1.45 t 降低到了现在的1.28 t,吨氨煤耗降低了11.7%。显著提升了PAS 变压吸附技术在合成氨中的应用经济型。

5 结论

为了解决合成氨过程中PSA 变压吸附所存在的提氢能力差、产量低、能耗高的不足,对变压吸附原理和优化方案进行了分析,根据实际应用表明:

1)变压吸附脱碳的关键在于使用了吸附剂在不同工况下随吸附质分压不同而有差异的特性,实现了对目标物质的精确分离和提纯;

2)变压吸附工艺优化主要是在PSA1 段加入了22 塔操作,在PSA2 段增加了4 个吸附塔,采用了17塔的操作模式;

3)优化后,反应过程中氢气的回收率达到了99.2%,产量增加了25.6%,吨氨煤耗降低了11.7%。