污水输水管超深沟槽接管的钢板桩施工工艺

徐敏贤

本文针对由拖管、沉井方式施工的污水排水管道项目,拖管施工完成后,由于存在地下障碍物、周边土层情况不理想以及施工工期因素的影响,部分连接井原设计的沉井法无法实施。本文所述沉井深度为10m,通过变更设计采用了钢板桩的支护形式,同时考虑基坑深度较深、施工现场条件复杂,施工影响因素多,施工中钢板桩选用拉森桩形式,并多种措施并举,加强了钢板桩支撑能力,保证了支撑体系的安全。

一、前言

现阶段城市开发和改造过程中,新建和改建了大量城市污水联通管道。污水联通因埋深较深,且多在现有市政道路下方,需下穿大量原有地面构筑物,故很多采用非开挖作业方式实施。

污水联通管道采用拖管施工时,管道接头部位常采用沉井进行施工,沉井下沉后形成接管连接操作空间进行施工。接管结束后进内回土填平。而沉井施工受周边环境影响较大,当沉井部位周边土层情况较差,地下存在障碍物以及其他环境影响因素时,沉井无法施工或施工风险较大。

本文针对“苏州市吴中区木渎新城污水处理厂提标改造(EPC)工程”中,新建污水联通管道接原有市政管网施工中,沉井受周边环境影响无法施工时,通过一系列的设计变更,并采用了多项优化的改进措施,保证了污水管道接管施工安全,并保证了接管施工质量。

二、项目简介

由我公司实施的“苏州市吴中区木渎新城污水处理厂提标改造(EPC)工程”,项目包括结构主体(反硝化池)、设备机房、管道施工、道路路面恢复、道路排水以及项目施工范围内的污水联通管道施工。项目污水管道为压力管,管道埋设方式采取拖管方式实施。拖管管材采用DN800PE 实壁管,拖管接头连接处采用沉井方式围护,在井内进行管道焊接连接施工。原设计图如下:

图1 原设计图

三、施工主要存在的问题

污水联通管道施工配合结构主体及部分新建污水管道施工进度实施。在项目木东路口段落施工时,发现主要有以下难点:

(1)木东路交叉口段落拖管位于河岸边,土层上部存在较厚淤泥土层,土层强度差,沉井下沉过程中容易偏斜。在管位位置下方土层存在承压水,施工还需采用止水降水措施。

项目所在地质土层结构如下:

①1 层淤泥:灰黑色,流塑。含有机质,有异味,夹杂生活垃圾、碎石等。该上层主要分布于拟建管道沿线勘探孔C5~J5、C122~C123、C36-1~J39、C55~C56、JC106~C108 之间的河道中,厚度0.5~1.0m。具触变性,工程特性极差。

②层粉质黏土:浅灰黄色,可塑~软塑,合灰色斑纹及铁锰质侵染斑点,该上层拟建管线沿线局部有分布,层厚0.3~1.60m,层底标高-2.06~08m,压缩性中等~高,工程特性一般。

③1T 层粉土夹粉质黏土:灰黄色~灰色,稍密~中密,湿。局部夹粉质黏土薄层,局部多。层厚1.00~6.00m,层底标高-14.29~4.54m。压缩性中等,工程特性一般。

④2 层粉土:灰黄色~灰色,稍密~中密,湿为主。火粉质黏土薄层,局部多。该上层拟建管线沿线局部分布,层厚1.00~8.00m,层底标高-15.46~-8.97m.压缩性中等,工程特性一般。

(2)沉井与管廊围护结构SMW 工法桩近间距约为2.0m,因此处土层情况较差,工法桩施工存在鼓桩现象,对工法桩周边原有土层扰动较大。沉井距离围护桩较近,下沉过程中沉井一侧为扰动土,另一侧为原土层,沉井两侧土压不平衡容易造成沉井偏位,甚至倾斜。沉井存在工程风险。

(3)在木东路交叉口拖管施工时,发现沉井井位处地下存在障碍物,拖管壁有被障碍物剐蹭、卡管现象,且沉井在管道接头位置,无法移位避障。若采用井内人工除障的方式进行清理,本工程刃脚下土质情况差,开挖可能造成井外水土向井内流失的情况,造成质量事故。

(4)管道接头埋深约10.0m,原设计采用沉井施工,而沉井施工工序多,养护时间长,本项目施工工期紧张,木东路交叉口属于施工节点部位,直接影响上部道路恢复施工,采用沉井预制下沉工期难以满足要求。

(5)沉井在已施工敷设完成的管道上施工,采用骑马井方式,在管节位置刃脚上预留开口,DN800 管开口宽度通常需约1.8~2.0m,才能保证刃脚不对已有管道造成影响。本项目上部土层较差,刃脚开口后,下沉至本项目③1t 粉上夹粉质黏土后,容易发生外部水土涌入井内,造成沉井施工失败。

四、实施方案策划

鉴于以上木东路交叉口段落沉井施工存在的问题,项目部采用发散思维,大胆设计改进方法,并与业主方和设计院多次沟通,达成变更共识,最终确定以下变更措施:

(1)为避免沉井施工的风险,将沉井直接变更为拉森钢板桩围护开挖,节省了沉井预制养护、封底等工序,施工速度快。

(2)钢板桩施打灵活,可根据地下障碍物情况及时调整支撑围护范围,便于避开障碍物。可以保证基坑支护顺利实施。

(3)在钢板桩施工前对地表原有淤泥质土进行卸土,减少围护开挖深度,提高钢板桩围护安全稳定性。

(4)钢板桩围护隔水性能弱于沉井结构,且管道接管管口位置存在透水层。鉴于现场土层透水性弱,降水对上部土层沉降影响弱,故施工前,对原设计的2口沉井降水井进行保留,并额外增加3 口降水井,以减小基坑外水压力保证基坑施工正常实施。

(5)因项目钢板桩施工前,下部拖管已施工完毕,受管道影响,管道部位钢板桩无法打设到位,此部分钢板桩悬空支撑。管道四周土体存在无支撑开挖的情况。为确保开挖施工安全,对无支撑土体采用进行加固,加固方式采用压密注浆,以提高土体强度,避免开挖过程中失稳。

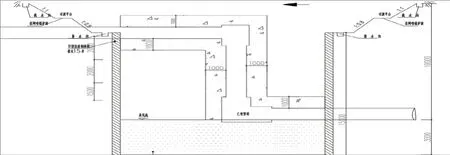

(6)为减少管道对基坑围护的影响,项目通过与管网设计方沟通,将基坑内拖管尚未实施的一侧管道埋深抬高,将拖管接管口上移。在井内施工上翻管连接。一侧管口抬高后,接管施工可在钢板桩拔除后的浅基坑内进行接管,减少了管道对基坑围护的影响。

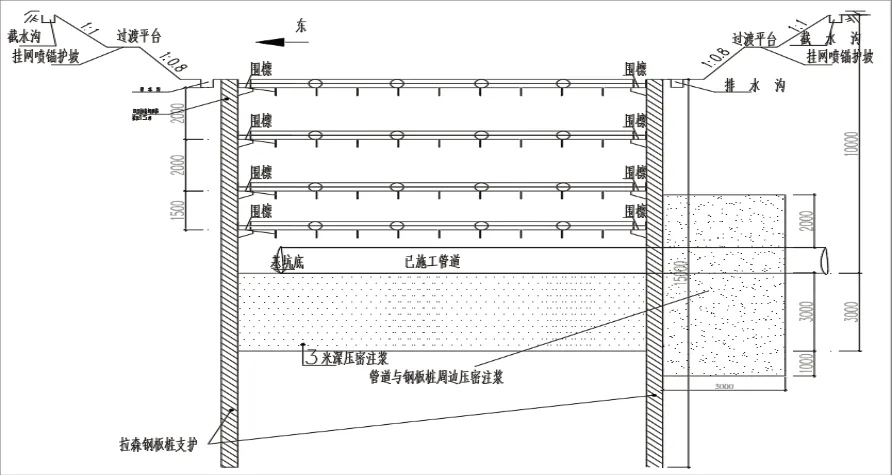

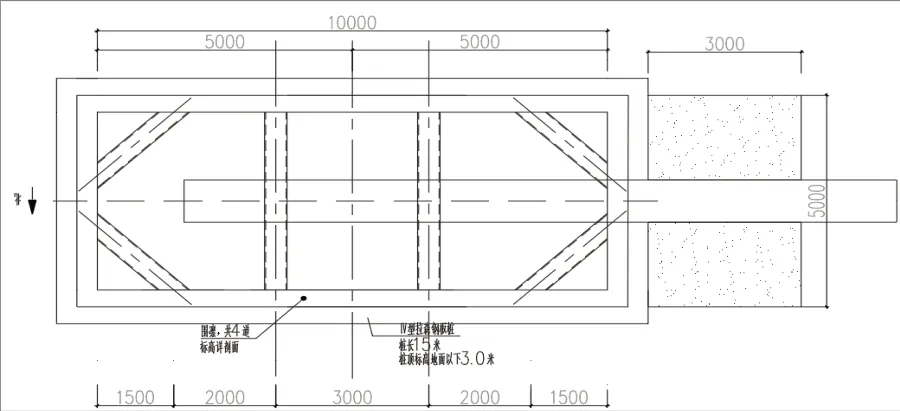

(7)管道埋深较深,深度约为10m,以达到钢板桩适宜的基坑支撑围护深度的极限,考虑到打设施工机械能力,项目基坑支护钢板桩选用15m 的拉森桩。为减小围护变形造成渗漏水,在基坑顶首先对原地面进行卸土,卸土厚度2.5m。对拉森桩基坑内部采用加密支撑的方式,上下对撑间距1.5m-2.0m。

变更后基坑围护设计如下所示:

图2 变更后基坑围护立面图

图3 变更后基坑围护平面图

图4 管道上翻设计

五、施工工艺

1.施工流程安排

(1)降水井施工并预降水;(2)清表并卸土2.5m;(3)打设拉森钢板桩;(4)基坑底及已施工拖管口外压密注浆;(5)土方开挖及随挖随安装钢支撑;(6)挖出拖管口切割并安装上翻管;(7)分层回填,同时分层加固上翻管;(8)拔除拉森钢板桩,并回填桩孔;(9)施工另一侧拖管,与上翻管口焊接连接。

2.降水井施工

项目共设置5 口降水井,内2 口外3 口,其中2口井布置在南侧靠河岸位置,一口布置在北侧靠现有道路位置。井位布置如下所示:

坑外测试观测井,深度为20m。净水钻孔直径600mm,滤管直径为273mm、壁厚3mm 焊接钢管,外侧包固80 目的滤网,填筑中粗砂作为进内的滤料,井壁回填采用优质黏土回填。

3.拉森钢板桩施工

拉森桩为SP-IV 型,单根长度15m 宽400mm。施工机械采用长臂挖机和液压振动锤。施工前先安装定位架,从一侧开始按顺序施打。基坑回填后拔除钢板桩。钢板桩拔除后留下的土孔应及时采用水泥浆液填筑处理,水灰比0.5。

4.注浆加固施工

按照设计浆液配合比,制备浆液待用。浆液采用42.5 级水泥配置,掺入50kg/m3特细粉煤灰,拌合后进行注浆,注浆量80kg/m3。

注浆前首先计算预计每一段的压降量,注浆至预计的浆量后停止,进行周边点位的注浆施工。待20 分钟后,提升50cm 注浆。稳定后拔管至设计标高。

压浆若有冒浆现象,需停止压降作业,等待前期浆液水泥初凝形成一定强度后,再继续进行施工。

5.内支撑安装

钢牛腿安装:每层土方开挖至支撑下50cm 后,开始安装钢牛腿,安装采用焊接方式进行施工,与钢板桩围护进行焊接。钢牛腿与钢板桩焊缝应大于8mm 厚。

钢围檩安装:基坑各边为一段钢围檩,采用挖机吊住钢围檩后,下放至安装完成的牛腿上。钢围檩采HM440*300*11*18 型钢。

钢管支撑安装:钢管支撑采用φ400 钢管制作,与钢围檩间电焊固定。钢管支撑采用吊机吊装安设。钢支撑的安装控制在24 小时以内,人工配合吊车吊装就位。

6.土方开挖

基坑内支撑间距较密,挖机无法进入基坑内进行开挖施工。本项目基坑上部土层采用挖机在基坑上方进行开挖出土。基坑下部挖机大臂无法够及,采用抓斗机进行出土,基坑内人工配合清理土方。

7.上翻管道安装

将管道热熔对焊机提前吊入坑内,坑内安置固定。上翻管道采用挖机吊入基坑内,挖机吊住管道不脱钩,在基坑内采用钢管及石块临时支垫固定,将两侧管口卡入热熔对焊机固定,完成管道焊接作业。

上翻管下部接管完成后,管道继续由挖机吊住不松脱,避免松脱后接头受力开裂,待基坑回填至6.0m以上后,方可松开吊绳。上翻管上部接口,在基坑回填并完成另一侧拖管后实施。上部管口连接时需增加一个伸缩节,以保护管道对接连接长度。

六、施工工艺优点

(1)接管部位基坑下存在地下障碍物,采用沉井施工刃脚下遇到障碍物后,井内人工除障,可能造成井外水土向井内流失,造成质量事故。而采用钢板桩围护,钢板桩施打灵活,施工过程中遇地下障碍物,可及时变更钢板桩施打位置,便于避障。

(2)钢板桩开挖接管施工相对于沉井内接管施工,施工工序大大缩减,减少了沉井预制养护下沉施工时间,按原设计沉井下沉接管施工工期约需21 天,而采用钢板桩围护接管仅需13 天。大大节省了施工工期。

(3)项目土层情况不理想,地表存在较厚软弱土层,沉井容易偏位倾斜。而项目一侧拖管已施工完成,沉井刃脚下需预留倒U 型拖管槽,一侧刃脚损失大,在下沉过程中土层情况不佳,更容易造成进位偏斜。而采用钢板桩支护则不存在此问题。

(4)相对于沉井接管施工,钢板桩围护施工节省了施工成本,而变更后利润提高。一方面节省建设方投资的前提下,我方施工利润更高。是一项共赢的施工改进措施。

(5)为了保证钢板桩支撑的安全稳定性,本成果综合采用了强化降水、强化内支撑、大量注浆封堵,变更管道接头等措施,对今后类似项目提供参照。

七、结论

本项目原设计为沉井施工深度为10m,地质土层情况差,基坑底存在已施工管并存在障碍物,沉井难以实施。项目通过变更采用了钢板桩进行基坑围护,并采取了多种基坑防护措施,保证了支护体系安全稳定。使得拉森钢板桩支护体系可安全适用的基坑开挖增加到10m 深度。也为以后类似项目沉井无法施工时,变更采用钢板桩支撑体系提供了可借鉴的成功案例。