刚果(金)某氧化铜矿908 V絮凝剂实验室及工业试验研究

田全宝,兰 川,王桂楼,郑 伟,李 旭,杨思敏,刘仡丰

(北方矿业有限责任公司,北京 100053)

刚果(金)铜钴矿资源丰富,地下埋藏着品位较高的氧化铜钴矿,其钴产量占世界首位,刚果(金)-赞比亚铜钴矿带为世界第三大铜钴矿带,两国铜产量之和仅次于美国和智利,位居世界第三[1-2]。随着铜钴矿资源的逐渐开采,入选矿石品位也越来越低,为进一步降低企业生产成本,以刚果(金)某氧化铜矿为原料,开展实验室絮凝沉降试验和工业应用试验,并对其影响力进行了初步的探究。

1 絮凝理论

1.1 絮凝剂

絮凝剂按化学成分可分为无机絮凝剂和有机絮凝剂,有机絮凝剂主要产品为聚丙烯酰胺(PAM)系列[3]。聚丙烯酰胺,其由丙烯酰胺均聚而成,是一种水溶性线性高分子聚合物,分子式-[CH2-CH(CONH2)]n-,无毒、无腐蚀性的白色细小颗粒,具有良好的絮凝性,一般分为阳离子型、阴离子型、两性型和非离子型[4]。铜湿法冶金行业一般选用非离子或阴离子聚丙烯酰胺,要求分子量≥1 200万,其分子链中含有一定量极性基因,能吸附溶液中悬浮的矿物颗粒,使离子间架桥形成大颗粒絮凝物[5]。

1.2 絮凝沉降机理

矿浆固液分离过程中,一般通过凝聚作用和絮凝作用来破坏分散体系的稳定性。凝聚作用是加入无机电解质通过电性中和作用来解除布朗运动,使微粒能够接触而聚集在一起。絮凝作用是加入带有许多能吸附微粒的有效官能团的链状高分子聚合物,在静电引力、范德华力和氢键力等作用下,通过活性基团与微细矿物颗粒发生吸附桥连的过程,从而将矿物微粒通过吸附架桥作用连接形成大颗粒絮团,增加絮团自身的重力,并在重力作用下加速悬浮液中粒子的沉降速度,提高溶液的澄清效果[6]。

2 实验室絮凝沉降试验

以刚果(金)某氧化铜钴矿矿浆为原料,使用625 V和908 V絮凝剂开展实验室絮凝沉降试验,探究絮凝剂种类、矿浆浓度、絮凝剂用量等对矿浆沉降速度和上清液澄清度的影响,为工业试验提供参考。

2.1 絮凝剂种类

本次试验选用625 V和908 V两种同类型絮凝剂产品进行试验,625 V应用于实际生产,908 V为试验产品,其参数见表1。

表1 絮凝剂产品特性

2.2 试验器材及原料

电子天平、浓度壶、取样桶、pH计、数显恒速搅拌器、1 L量筒、2 L烧杯、移液管、5 mL注射器、50 mL量筒、玻璃棒、计时器等。

625 V和908 V絮凝剂配制浓度2.0‰;原矿矿浆浓度15%,编号ML-1-1;浸出矿浆浓度17%,终点pH 1.50,编号ML-2-1;浓度8%的浸出矿浆,终点pH 1.50,编号ML-2-2;908 V絮凝剂用量试验,浸出矿浆浓度20%,终点pH 1.50,编号ML-2-3。

2.3 原矿矿浆絮凝沉降试验

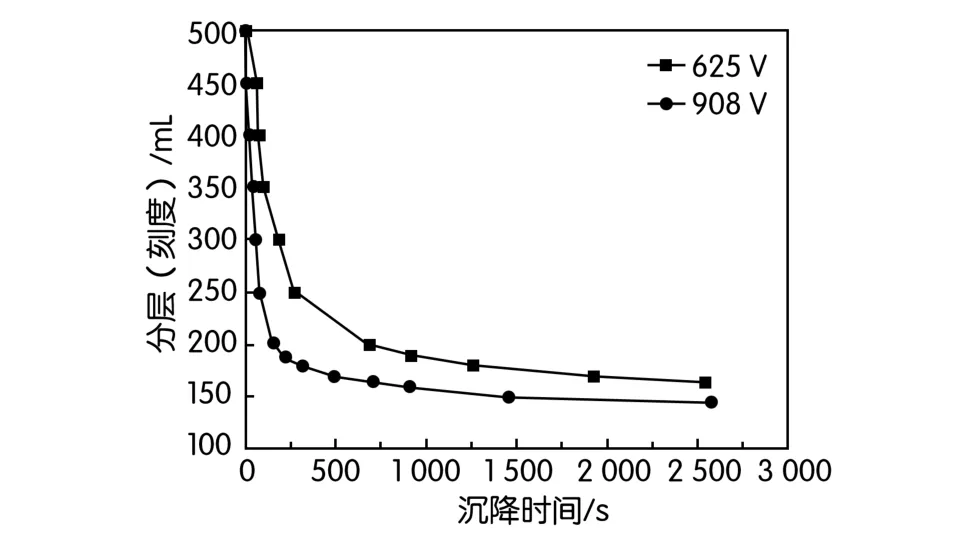

原矿矿浆浓度15%,终点pH 1.50,絮凝剂浓度2.0‰,絮凝剂用量80.0 g/t,探究625 V、908 V絮凝剂下矿浆沉降效果。试验结果如图1所示。

图1 不同絮凝剂下原矿矿浆分层沉降界面变化

由图1可知,908 V、625 V絮凝剂沉降速度分别为21.64 m/h、17.38 m/h,908 V沉降速度更快、分层界线更清晰、上清液更清澈,最先完成沉降。开始沉降瞬间,矿粒在重力作用下,625 V、908 V絮团以加速度沉降。沉降过程中,水的阻力逐渐增大,使絮凝沉降加速度逐渐减小,直到水的阻力与矿粒重力相等时,沉降加速度消失,沉降速度最慢[7]。

2.4 浸出矿浆絮凝沉降试验

2.4.1 浓度17%浸出矿浆絮凝沉降试验

浸出矿浆浓度17%,终点pH 1.50,絮凝剂浓度2.0‰,絮凝剂用量70.60 g/t,探究625 V、908 V絮凝剂下浸出矿浆沉降效果,结果如图2所示。

图2 不同絮凝剂下浓度17%浸出矿浆分层沉降界面变化

由图2可知,在沉降过程中,908 V沉降速度更快、上清液更清澈、分层更清晰、矿粒絮团颗粒更大。在底层压缩区,908 V矿粒絮团松散间隙大、泥层厚度高。625 V形成的絮团较小、矿粒均匀细小、矿粒之间裂隙较少。一般来说高分子絮凝剂分子量越大,其分子链越长,沉降速度越快,底层压缩区矿粒包含水分越多,矿浆裂隙也较多,矿粒间更松散蓬松,特性粘度越大,絮凝效果也越明显[8-9]。

2.4.2 浓度8%浸出矿浆絮凝沉降试验

浸出矿浆浓度8%,终点pH 1.50,絮凝剂浓度2.0‰,絮凝剂用量70.60 g/t,

在相同条件下探究不同絮凝剂下浸出矿浆沉降效果。试验结果如图3所示。

图3 不同絮凝剂下浓度8%浸出矿浆分层沉降界面变化

由图3可知,在沉降过程中,908 V沉降速度快、分层清晰、上清液澄清度高,625 V沉降速度较慢、分层界线模糊,上清液澄清度较差。

综上所述,908 V絮凝剂沉降速度快、分层清晰、上清液澄清度高。浓度8%浸出矿浆沉降速度快,17%浓度浸出矿浆沉降速度较慢,因矿浆浓度越小,矿粒沉降时可以减少相互间的碰撞和干扰,沉降以自由沉降为主。浓度越大,除水的阻力外,还有矿粒沉降时互相干扰、碰撞摩擦而产生相互间的机械阻力,致使浓度越大沉降速度越慢[10]。

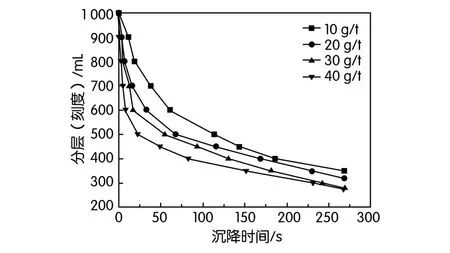

2.5 908 V絮凝剂用量沉降试验

浸出矿浆浓度20%,终点pH 1.50,908 V絮凝剂浓度2.0‰,在以上条件下,控制絮凝剂用量10、20、30、40 g/t时探究浸出矿浆絮凝沉降效果。试验结果如图4所示。

图4 不同絮凝剂用量下浸出矿浆分层沉降界面变化

由图4可知,在10~30 g/t范围内,絮凝剂用量越大矿浆沉降速度越快,形成絮团颗粒越多。当絮凝剂用量在40 g/t时,浸出矿浆絮凝沉降速度最快,过量絮凝剂在上清液中形成悬浮液。因此,絮凝剂用量为30 g/t时上清液最清澈。

3 絮凝剂工业应用试验

实验室絮凝沉降试验表明,从絮凝剂溶解性、矿浆沉降速度及上清液澄清度来看,908 V絮凝剂性能优于625 V絮凝剂。现将908 V和625 V絮凝剂应用于磨浸系统工业试验。

3.1 絮凝剂消耗

不同型号絮凝剂在工业应用试验的单耗见表2,由表2可知,每吨矿絮凝剂用量908 V合计单耗较625 V降低34.21%。908 V絮凝剂生产单耗低、经济性更好。在制备过程中908 V絮凝剂溶解性更好,在配制终点908 V絮凝剂溶液结块少。

表2 不同型号絮凝剂在工业应用试验的单耗

3.2 絮凝剂对原矿浓密机的影响

不同絮凝剂对原矿浓密机运行参数的影响见表3。

表3 不同絮凝剂对原矿浓密机运行参数的影响%

由表3可知,908 V絮凝剂造成原矿浓密机扭矩升高12.50%,泥层压力升高3.44%,底流浓度升高11.81%。相对625 V絮凝剂,908 V絮凝剂可以使原矿浓密机运行扭矩、泥层压力和底流浓度升高。

3.3 絮凝剂对浸出及CCD浓密机的影响

3.3.1 絮凝剂对浸出CCD浓密机扭矩的影响

不同絮凝剂影响下浸出CCD浓密机运行扭矩见表4。

表4 不同絮凝剂影响下浸出CCD浓密机运行扭矩%

由表4可知,相对于625 V絮凝剂,908 V絮凝剂使浸出浓密机扭矩升高8.03%,CCD1扭矩升高2.43%,CCD2扭矩升高2.11%,CCD3扭矩升高4.23%,CCD4扭矩升高1.95%。总体来看,908 V絮凝剂工业应用可造成浸出及CCD浓密机扭矩升高。浓密机底部浓缩沉积层是一个多孔的絮凝体,有足够的厚度和重量,起到浓缩和过滤的作用,908 V絮凝剂絮团间包裹的水分较多,矿粒间隙大、泥层厚度高,浓密机耙架刮板运行阻力大,影响浓密机运行扭矩[8]。

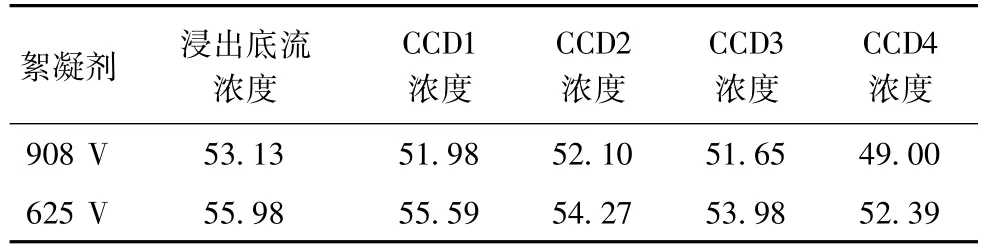

3.3.2 絮凝剂对浸出CCD浓密机底流浓度的影响

不同絮凝剂影响下浸出CCD浓密机底流浓度见表5。

表5 不同絮凝剂影响下浸出CCD浓密机底流浓度 %

由表5可知,相比625 V絮凝剂,908 V絮凝剂可以使浸出浓密机底流浓度降低5.09%,CCD1底流浓度降低6.49%,CCD2底流浓度降低3.40%,CCD3底流浓度降低4.32%,CCD4底流浓度降低6.47%。从总体来看,908 V絮凝剂可造成浸出及CCD浓密机底流浓度降低。908 V絮凝剂分子量较大,其分子链长,其通过吸附架桥作用形成的絮团重力和体积大,絮团间和絮团内包裹的水分多,因此底层压缩区的矿浆浓度会降低。

3.3.3 絮凝剂对浸出CCD浓密机泥层压力的影响

不同絮凝剂下浸出CCD浓密机泥层压力见表6。

表6 不同絮凝剂下浸出CCD浓密机泥层压力 %

由表6可知,相比于625 V絮凝剂,908 V絮凝剂使浸出浓密机泥层压力上升1.99%,CCD1和CCD2浓密机泥层压力分别上升0.80%和0.25%,CCD3无变化,CCD4浓密机压力降低7.28%。从总体来看,625 V、908 V絮凝剂对浸出及CCD浓密机泥层压力无明显影响。

3.4 絮凝剂对浸出CCD金属回收率的影响

不同絮凝剂下浸出CCD的洗涤效率见表7。

由表7可知,相比于625 V絮凝剂,908 V絮凝剂工业应用造成CCD浓密机Cu、Co洗涤效率分别降低2.59%、1.89%,Cu、Co金属总回收率分别降低2.95%、12.21%,Cu、Co损失金属量分别升高46.09%、5.81%。908 V絮凝剂可以使CCD浓密机Cu、Co洗涤效率降低,洗涤损失金属量增加,磨浸系统Cu、Co金属总回收率降低。

4 结 论

1.908 V絮凝剂具有溶解性好、结块少、沉降速度快、澄清度高、分层清晰、絮团颗粒大,在沉降终点底层压缩区矿粒松散、间隙大等特点。

2.矿浆浓度是影响絮凝沉降效果的重要因素之一。在絮凝剂用量相同的情况下,矿浆浓度越低沉降速度越快,浓度8%的矿浆沉降效果优于浓度17%的矿浆。

3.絮凝剂用量对絮凝沉降效果有重要的影响。在相同试验条件下,絮凝剂用量越多沉降速度越快,用量达到40 g/t以上,在沉降终点过量的絮凝剂在上清液形成悬浮液,上清液澄清度不够清亮。

4.工业试验对浓密机的影响,相对于625 V絮凝剂,908 V 絮凝剂造成原矿浓密机扭矩升高12.5%,底流浓度升高11.81%,泥层压力升高3.44%。总体来看,908 V絮凝剂可以使原矿浓密机运行扭矩、泥层压力和底流浓度升高。908 V絮凝剂可造成浸出及CCD浓密机运行扭矩升高、底流浓度降低,对泥层压力的影响不明显。

5.工业试验结果对金属总回收率的影响,908 V絮凝剂具有单耗低,较625 V 絮凝剂单耗降低34.21%。908 V絮凝剂工业试验期间发生浓密机扭矩偏高、浓密机底流矿浆浓度偏低现象,增加浓密机运行负荷,造成浸出及CCD浓密机底流通量被迫提高,影响选冶系统整体水平衡,CCD浓密机Cu、Co洗涤效率降低,洗涤损失金属量增加,磨浸系统Cu、Co金属总回收率降低。