陈腐垃圾土固化的工程特性试验研究*

张 平,林焕生,李 嘉,李 爽,丁前绅,刘 磊

(1.深圳市天健坪山建设工程有限公司,广东 深圳 518118;2.中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,湖北 武汉 430071;3.污染泥土科学与工程湖北省重点实验室,湖北 武汉 430071)

0 引言

陈旧型垃圾填埋场的原位修复与再利用一直是我国生态文明建设的重大战略需求。垃圾填埋场搬迁和原位修复一体化处置技术逐渐成为制约我国发达地区城市发展的一项难题[1-2]。

随着垃圾填埋场服役时间的增加,垃圾土在微生物的降解作用下逐渐趋于稳定,但降解反应仍可持续数年甚至数十年之久。填埋场的存在仍对周边的大气、土壤和地下水构成严重的环境威胁。为解除环境安全隐患,国内外越来越多的垃圾填埋场被重新开挖,开挖产物多作为焚烧和回收的一种资源[3-4]。我国发达城市逐步对城市圈内的陈旧型填埋场重新开挖筛分,筛上物(塑料、砖瓦、玻璃和织物等)多通过回收和焚烧处置,筛下的细颗粒腐殖土最多可占陈腐垃圾总量的50% 以上,一些学者相继提出将细颗粒腐殖土用作生物填料、园林绿化和填埋覆盖土等方面[5-7],应用的前提不仅需要满足应用场景所对应的标准要求,也需要满足污染物浸出毒性的限值要求。

腐殖土的原位固化作为一种新型处理方式被提出[2,5]。腐殖土固化体的力学特性对固化体回填后场地稳定性具有重要作用,若固化体因强度降低造成固化体被压裂,渗透系数增大等力学性质的改变,极可能导致腐殖土内的污染物质发生迁移。目前国内外关于腐殖土的相关研究主要集中于垃圾土的土力学性质、生活垃圾堆体的沉降变形与稳定、腐殖土绿化用途等方面,对垃圾腐殖土固化后的工程特性研究较少[7-8]。Wanka 等[9]对开挖后的垃圾通过滚筒筛按照10 mm 以下、10~60 mm、60 mm 以上3 种粒径尺寸进行了筛选,并对10~60 mm 部分进行了进一步的筛选及处理,提出了一套湿法机械处理技术将该部分区分成惰性组分、轻质组分、细粒组分,并指出细粒组分可再用于道路填料及土方工程等。Datta 等[10]研究了4座印度陈旧垃圾填埋场中4.5 mm 以下腐殖土的理化特性、环境特性以及土工特性,研究结果指出由于高有机质问题,直接用作工程填料可能会由于发生降解而导致工程的后期沉降,同时腐殖土中的可溶性重金属与可溶性盐的问题也限制了其作为工程填料的应用,建议应用在非承载性用土的工程填料中。垃圾填埋场腐殖土作为混合垃圾土的筛下物,常伴随着有机质高、质地松散、重金属含量高等特性[11]。因此,对腐殖土固化体的力学特性的探究亟待填补。

针对垃圾腐殖土物理特性,众多学者认为腐殖土中<15 mm 粒径的中小颗粒组分占垃圾比例很大。其中,Jani 等[12]通过筛分发现超过50 a 填埋龄的垃圾腐殖土中<2 mm 粒径的小颗粒占腐殖土总量的80% 左右;Quaghebeur 等[13]发现30~40 a填埋龄的垃圾腐殖土<10 mm 的细颗粒占腐殖土总量的40%~60%;而粒径在10~20 mm 的腐殖土一般占废弃物总量的40%~70%[14-15]。由此可见,垃圾组分中<15 mm 的颗粒组分是腐殖土的主要部分,分析细颗粒组分的力学特性对于研究其工程特性起重要作用。

本研究选取普通硅酸盐水泥及其他两类自制固化剂,分别对腐殖土进行固化/稳定化处理,通过不同固化剂以及不同养护龄期下按工程实际比例混合而成的混合粒径腐殖土开展固化试验,分析养护时间对固化体的无侧限抗压强度、弹性模量、渗透系数和加州承载比的影响。以上研究成果对开展腐殖土原位回填固化剂及相关工艺的研发具有重要的现实意义。

1 试验材料与方法

1.1 试验材料

试验样本取自湖北省某陈旧型垃圾填埋场,该库区垃圾填埋龄12~15 a,填埋气体中甲烷浓度12%~19%,填埋深度约20 m。为了更具有代表性,分别将填埋深度3~5、7~9、12~15 m 的生活垃圾进行人工筛分,每层垃圾土取样不小于20 kg。垃圾土样本烘干后剔除砖瓦、玻璃、织物和塑料等筛上物,取出其中的筛下物,即腐殖土进行基本技术参数测定,测试结果:初始含水率为36%,有机质含量为9.56%,重金属含量如表1 所示。测试方法参考CJ/T 96—2013 生活垃圾化学特性通用检测方法和HJ/T 299—2007 固体废物浸出毒性浸出方法硫酸硝酸法。筛选出的腐殖土再次过20 mm 筛,筛上物集中储存,筛下物进一步过15、5、2 mm 筛,得到不同粒径区间的样品即为试验所需腐殖土基础样本。腐殖土样品的物理指标如图1所示,其中小于2 mm 腐殖土的最优含水率为26%,混合腐殖土最优含水率为19%。采用X 射线荧光光谱仪测定腐殖土的主要成分,腐殖土的主要成分及含量见表1。

图1 腐殖土物理指标Figure 1 Physical indicators of humus soil

表1 腐殖土主要成分Table 1 Main ingredients of humus soil

固化剂材料主要采用目前常见的水泥基材料,包括普通硅酸盐水泥(OPC 型)、自制硫铝酸盐固化剂(SAC 型)以及自制水泥-矿渣基固化剂(OG型)。根据前期净浆试验结果,本研究中SAC 型固化剂的组成为硫铝酸盐水泥与磷石膏质量比8∶2;OG 型固化剂的组成为水泥与矿渣质量比6∶4。原材料的主要组成成分如表2 所示,试验用水为去离子水。

表2 固化剂原材料成分Table 2 Curing agent raw material composition

1.2 试件制备及养护

将风干预处理后保存的腐殖土在60 ℃下烘干12 h,根据图1(a)中粒径分布的试验结果,<2 mm 粒径腐殖土比例约为50%,[2,5)mm 粒径腐殖土比例约占22%,[5,15)mm 粒径占比约21%。考虑到[15,20)mm 组分占比不足5% 且多为塑料、织物、石粒等,为保证试验样品的均匀性,将<2、[2,5)、[5,15)mm 的腐殖土按照干土质量比为2.50∶1.00∶1.00 进行混合作为待固化混合粒径腐殖土,固化剂掺量选用干土质量的15%,混合粒径腐殖土的试验配比设计如表3 所示。根据击实试验所得最大干密度及最优含水率加入去离子水后搅拌3 min,待腐殖土与水混合均匀,再根据固化剂的设计掺量将固化剂混合均匀后加入搅拌好的腐殖土湿土中,随即加入称量好的去离子水,整体搅拌5 min,混合均匀后将固化土分3 次加入试样筒中击实制样,将固化样品放入密封袋后放入养护箱,温度为(20±2)℃,养护湿度大于95%,养护至指定龄期后进行试验。

表3 固化混合粒径腐殖土试验配比设计Table 3 Test mix ratio of solidified mixed particle size of humus soil

1.3 测试方法

无侧限抗压强度试验参照文献[16]的标准测试,采用微机数控电子式万能试验机(WDW-100E)施加荷载,加载速率为1 mm/min,每批测试3 个平行样品取其强度平均值。测试过程中用数据采集电脑记录其应力-应变关系,取应力应变曲线的直线段斜率作为固化腐殖土的弹性模量。

渗透试验方法参照美国实验标准ASTM D 5084,采用柔性壁渗透测试仪(PN3230M)进行试验,围压设定为80 kPa、渗透压力为60 kPa、室温控制为(25±1)℃。

固化腐殖土的加州承载比依据GB/T 50123—1999 土工试验方法标准、JTG 3430—2020 公路土工试验规程测定,承载比试件制件采用静压成型制件,首先将固化腐殖土材料按最佳含水率及最大干密度计算试样量,分3 次倒入试筒并分层击实,一次性静压成型。试件制成后泡水4 昼夜,根据百分表记录的数据计算膨胀率,如公式(1)所示。

式中:δe为试件泡水后膨胀率;H1为试件泡水终了的高度(mm);H0为试件初始高度(mm)。

承载比贯入试验则将浸水试验后的固化腐殖土试件放到路面材料强度试验仪的升降台上,加荷使贯入杆以1 mm/min 的速度压入试件,同时测记3 个百分表的读数。根据承载比公式分别计算贯入量为2.5 mm 和5.0 mm 时的承载比(CBR),取两者的较大值作为腐殖土的承载比(CBR)。承载比公式如下:

式中:CBR 为承载比,计算至0.1%;c为测力计系数(N/0.01 mm);R为量力环百分表读数(mm);A为贯入杆面积(m2);p为单位压力(kPa)。

2 试验结果与分析

2.1 无侧限抗压强度

固化混合粒径腐殖土无侧限抗压强度如图2 所示。SAC 型固化剂及OG 型固化剂均能针对混合粒径腐殖土提供良好的固化效果,既满足GB 50202—2018 建筑地基基础工程施工质量验收规范进行指标验收需地基承载力≥300 kPa 的标准要求,也相比OPC 型固化剂有更高的抗压强度以及良好的经济性。其中SAC 型固化混合腐殖土的28 d 抗压强度可达2.79 MPa,明显优于OG 型固化剂和OPC 型固化剂的固化效果。根据规范T/CECS 737—2020 道路固化土应用技术规程中公路固化土无侧限抗压强度的限值要求,SAC 型固化混合腐殖土可满足高速、一级公路及二级公路底基层的重交通级别荷载等级要求(2.5~4.5 MPa),以及二级公路基层中、轻交通级别荷载等级要求(2.0~4.0 MPa)。OPC 型固化剂、OG 型固化剂仅可满足二级公路底基层中、轻交通级别荷载等级要求(1.0~3.0 MPa)。

图2 固化混合粒径腐殖土无侧限抗压强度Figure 2 Unconfined compressive strength of solidified mixed particle size of humic soil

2.2 弹性模量

不同固化剂固化混合粒径腐殖土弹性模量如图3 所示。从图3 中可以看出3 种固化方案下的固化土的弹性模量相比原土压实样有显著提高,说明固化剂的掺入能够有效提升腐殖土的弹性模量。对比7 d 和28 d 养护龄期下的固化土弹性模量可以发现,3 种固化方案下固化土的弹性模量随着养护龄期的增加而增大,其中SACM-15 固化剂的提升效果最为明显,在7 d 和28 d 养护条件下使得弹性模量从原腐殖土压实样的2.84 MPa 分别提高至108.31 MPa 和161.57 MPa。另一方面,OG型固化剂的弹性模量提升效果优于同龄期的OPC型固化剂。

掺入固化剂的固化土在7 d 和28 d 养护条件下,其应力峰值和应力-应变曲线斜率相比原土压实样均显著提高(图4)。随着养护天数的增加,其应力-应变曲线的斜率也越来越大,达到的峰值也有所提高,且破坏后应力下降阶段不断变陡,试件更趋向于脆性破坏的现象。

图4 混合粒径固化体的应力-应变曲线Figure 4 Stress-strain curves of solidified body with mixed particle size

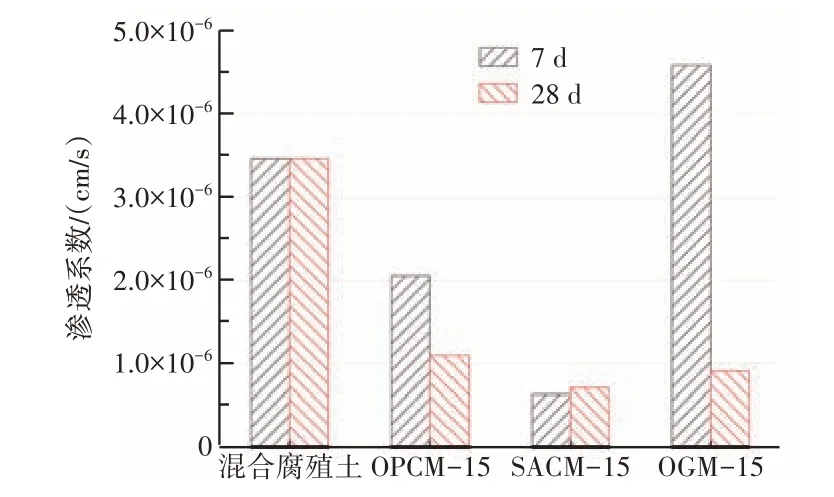

2.3 渗透特性

混合粒径固化体的渗透系数如图5 所示。腐殖土混合固化的渗透系数在15% 掺量固化剂处理后,固化土的渗透系数都有不同程度的减小。在7 d 龄期时,SAC 型固化腐殖土的渗透系数(6.32×10-7cm/s)明显小于原状土(3.47×10-6cm/s)、OPC型(2.05×10-6cm/s)及OG 型(4.58×10-6cm/s)固化腐殖土。这是由于SAC 型固化剂具有早强特性,在固化体中能快速进行水化反应,与土体共同形成致密的骨架结构,使得渗透系数显著降低。在养护28 d 后,固化腐殖土的渗透系数均降低至1.09×10-6cm/s 以下,相对于原状土优化明显,与其他关于水泥固化土渗透特性的研究具有近似的渗透系数,说明本研究中固化腐殖土同样能够较好地满足应用需求[16-18]。另一方面,OG 型固化腐殖土相比7 d 龄期时渗透系数降低明显,说明随着龄期的增长,OG 型固化腐殖土的孔隙结构发展也逐步密实。而由于SAC 型固化剂早强高强的性质,其7 d 和28 d 的渗透系数相差不大,甚至有小幅增长趋势,这可能是由于随着龄期增长,水化产物钙矾石晶体的生长使固化体内部结构具有一定程度的膨胀效应。根据28 d 的试验结果,3 种固化剂处理后均能有效降低腐殖土的渗透系数,同时SAC 型固化土与OG 型和OPC 型固化土相比有更低的渗透系数,说明该固化剂与腐殖土混合固化后能形成更为致密性的结构,而且也能保障固化体强度,在工程实施时建议优先使用。

图5 混合粒径固化体的渗透系数Figure 5 The hydraulic conductivity of solidified body with mixed particle size

2.4 加州承载比

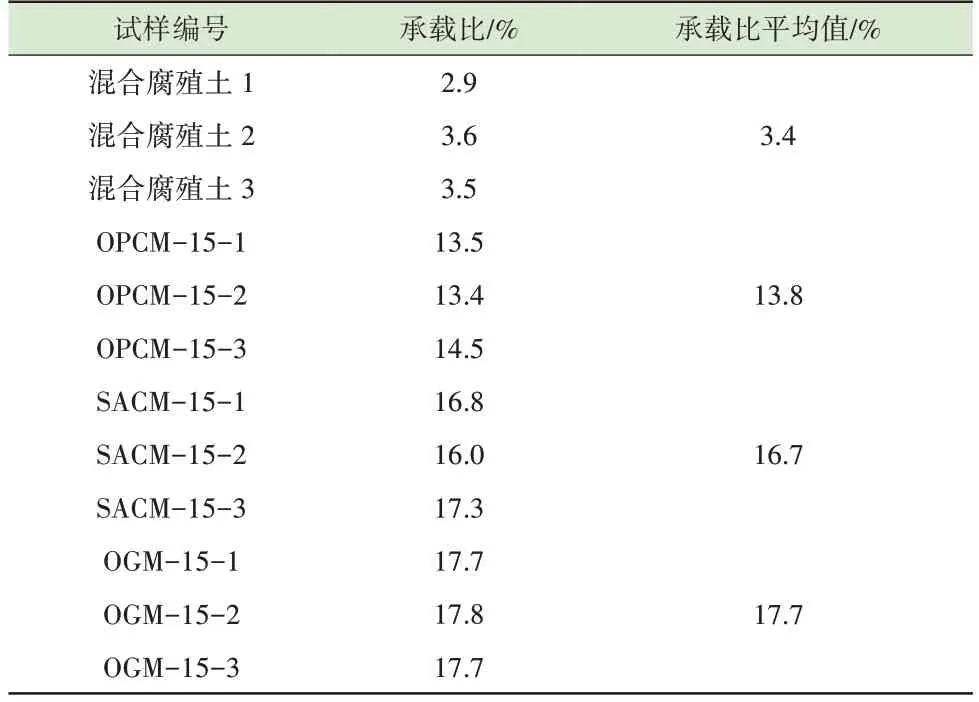

依据GB/T 50123—1999、JTG 3430—2020 进行腐殖土固化7 d 龄期后的加州承载比(CBR)试验,得到试件浸水膨胀试验结果如表4 所示,加州承载比试验结果如表5 和图6 所示。

图6 固化混合腐殖土单位压力与贯入量关系曲线Figure 6 Relation curve between unit pressure and penetration volume of solidified body

表4 固化混合粒径腐殖土浸水膨胀试验结果Table 4 Results of immersion swelling test of solidified body

表5 固化混合粒径腐殖土承载比Table 5 Load bearing ratio of solidified body

上述试验结果表明,固化后腐殖土浸水膨胀量明显小于原混合腐殖土膨胀量,其中SAC 型固化腐殖土膨胀量最小,OG 型固化腐殖土次之,OPC 型固化腐殖土膨胀量最大。所有固化混合粒径腐殖土的浸水膨胀量均小于3%,说明固化后腐殖土作为路基材料时,路基浸水破坏程度较小。

混合腐殖土原土承载比仅为3.4%,无法满足路基填料工程应用的CBR 控制标准,固化养护7 d后的固化腐殖土的承载比相比混合腐殖土原土均有明显提升,其中OG 型固化腐殖土承载比最大(17.7%),SAC 型固化腐殖土次之(16.7%),OPC型固化腐殖土为13.8%。将以上固化后腐殖土的承载比结果与JTG D30—2015 公路路基设计规范中路基的设计规范要求对比可发现,腐殖土在固化剂的作用下,固化后腐殖土能满足规范要求中的一级公路路基填料最小承载比限值8%的要求,说明固化处理后其可考虑作为路基填料进行进一步工程应用。

3 结论

利用水泥基材料对垃圾填埋场腐殖土进行了固化试验,从无侧限抗压强度、弹性模量、渗透特性及加州承载比等多个方面进行力学特性探究,为垃圾腐殖土作为路用回填材料提供了试验支撑,接下来将考虑进行固化腐殖土的环境毒性浸出试验、耐久性试验等方面的研究,进一步完善垃圾腐殖土工程应用的研究,根据试验研究分析可以发现:

1)水泥基材料的固化处理对腐殖土力学特性有显著的提升效果,固化混合粒径腐殖土试件受压后趋向于脆性破坏,无侧限抗压强度及弹性模量均有明显提升,其中自制硫铝酸盐固化剂(SAC型)表现相对最优,对应固化垃圾腐殖土在强度、弹性模量等力学指标上领先于其他固化剂。

2)与普通硅酸盐水泥(OG 型)和自制水泥-矿渣基固化剂(OPC 型)固化土相比,SAC 型固化土具有更低的渗透系数,说明该固化剂与腐殖土混合固化后能形成更为致密性的结构,保障了固化体强度及工程应用性能,后续将继续开展重金属浸出浓度、含盐量、耐久性试验等方面的测试,在满足环境标准的条件下建议优先使用。

3)通过水泥基材料固化处理后,固化混合粒径腐殖土可满足高速、一级公路和二级公路底基层重交通级别荷载等级要求,承载比值可满足一级公路路基填料最小承载比的限值要求,具有较好的工程应用前景。