基于地铁车辆功率设备的温度传感器性能检测装置研究与应用

赵红宇,杨壁贤,钟子峰,吕志荣,董法伟,林旭

(广州地铁集团有限公司运营总部,广东广州,510000)

1 研究背景

地 铁1500VDC 逆 变380VAC 的 大功率模块,投入使用时间平均已经超过10 年(一号线已经超过20 年),由于大功率模块重要性高、质量大、体积大、安装工艺复杂且维修人力成本、时间成本、材料成本极高,所以大功率模块维修质量要求严格。对大功率模块的精修细检深度维修成为必然趋势。经测算由于温度传感器导致模块故障的比例由2019 年的2.48%上升到2020 年的3.29%,以往温度传感器的检测仅是在常温下静态测试温度传感器的阻值是否匹配标准值,既不能测试出恒温下温度传感器的电阻特性,也不能根据实际工况温度下进行动态的全区段的温度-阻值特性测试,已无法满足生产需求,因此急需一个满足维修大功率生产需求的温度传感器智能测试装置。

2 测试装置的技术方案

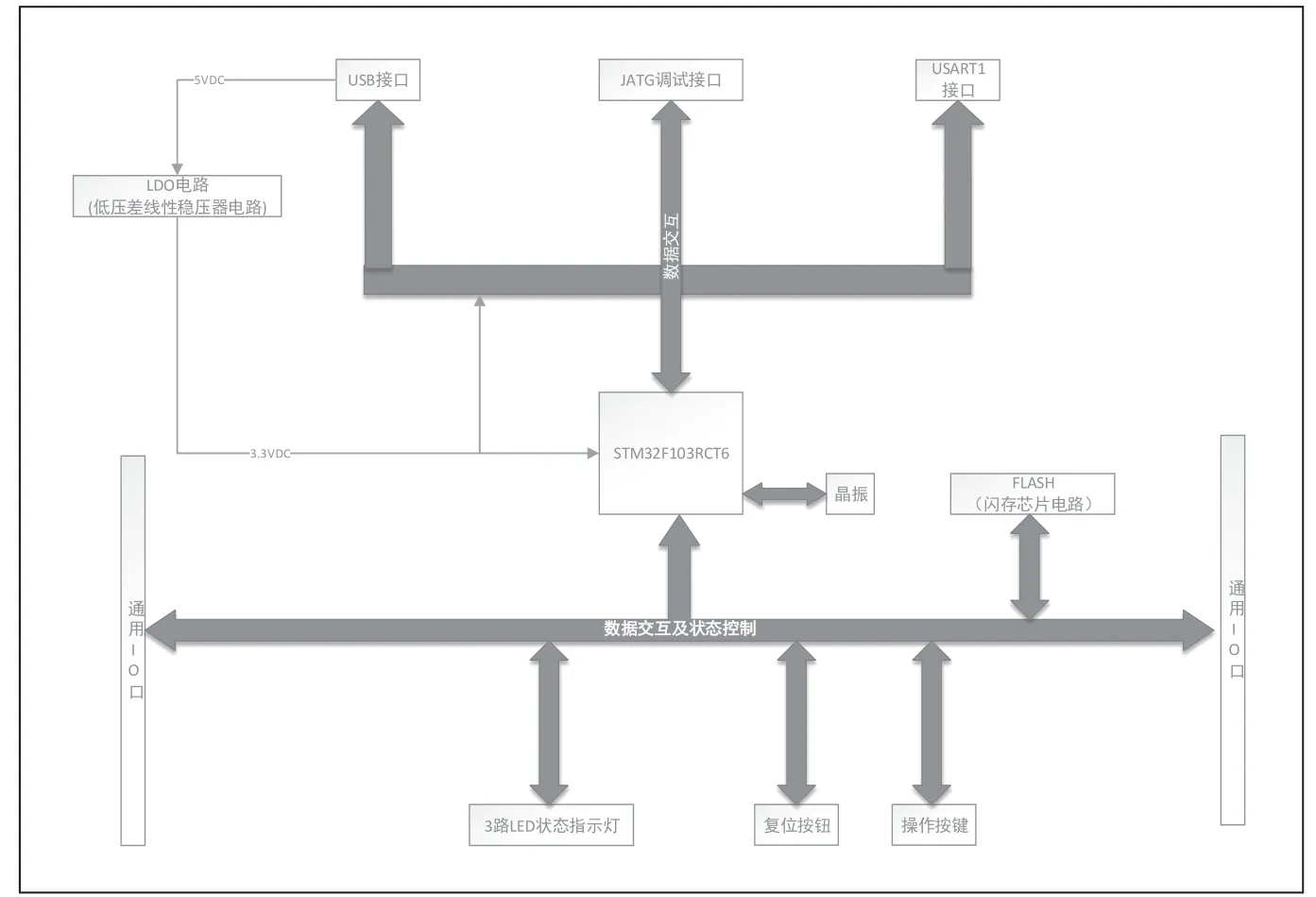

■2.1 测试装置的设计框图

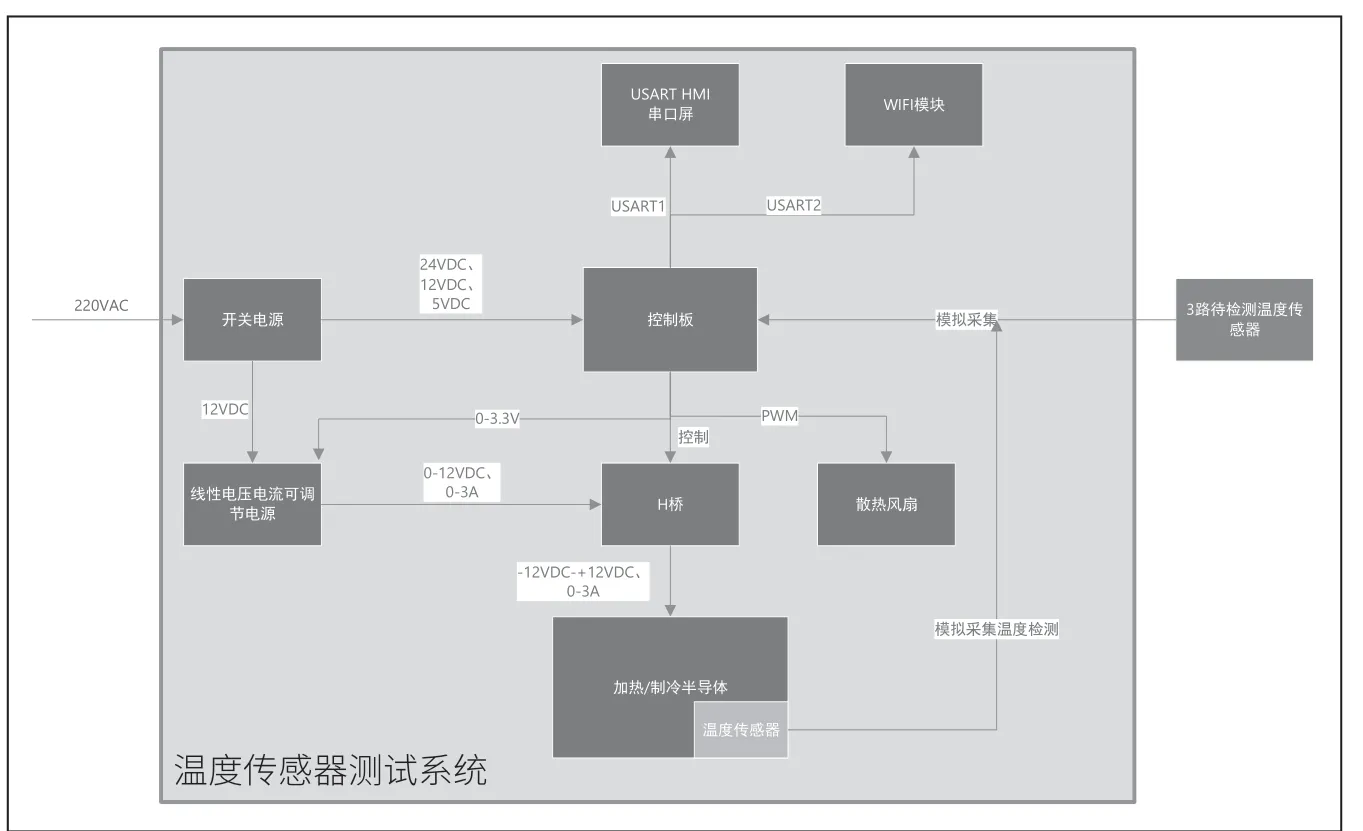

温度传感器测试装置由电源模块、USART HMI 串口屏、STM32 控制板、测试装置控制板、半导体加热/制冷装置、WiFi 模块、PT100 温度检测模块组成、散热风扇,外围电路配置了220VAC 电源开关以及温度传感器对外检测接口,整个模块操作界面均通过USART HMI 串口屏实现。设计框图如图1 所示。

图1 测试装置设计框图

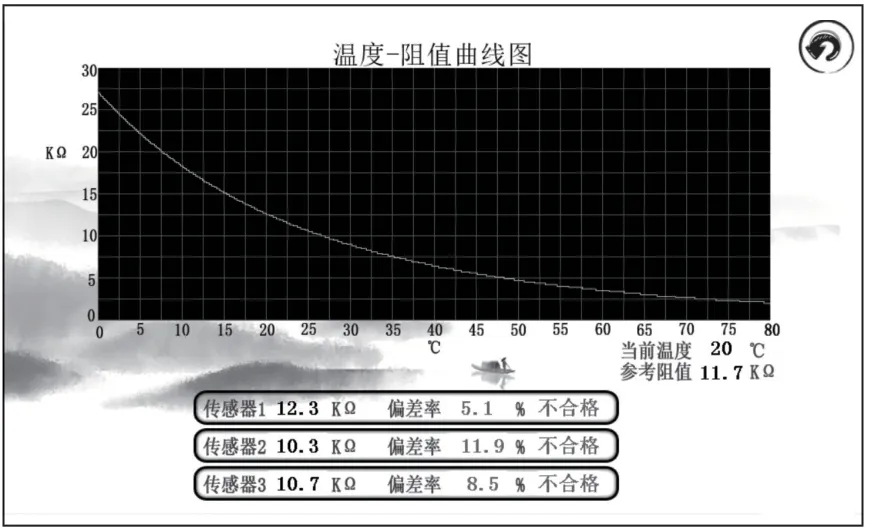

图2 交变温度测试界面

图3 恒温测试界面

■2.2 测试装置的功能介绍

温度传感器测试装置通过对半导体的制热、制冷、恒温的一键智能控制,从而可以实现对温度传感器交变温度性能测试、恒温电阻特性测试,同时将测试数据与存储在MCU中的标准值进行实时对比,可以将温度传感器全区段的温度-阻值用曲线方式展现在USART HMI 串口屏上,并将测试过程的结果分时存储保证测试数据的可溯性,最终测试结果将自动上传至指定服务终端保证测试结果真实性。由于温度传感器测试装置的人机交互界面基于USART HMI 串口屏,该串口屏具有体积小、性能稳定、仅需5VDC 供电等特点,所以测试装置具有携带方便、抗干扰能力强、接口简单易于操作。完全能够胜任复杂工况下的维修需求。在日常维修过程中,很多元器件的测试条件需要在特定温度下进行,温度传感器测试装置在设计阶段将恒温测试单独设计成一种测试模式,所以该装置在一定温度范围内可以作为恒温温度检测使用。

3 各模块设计方案

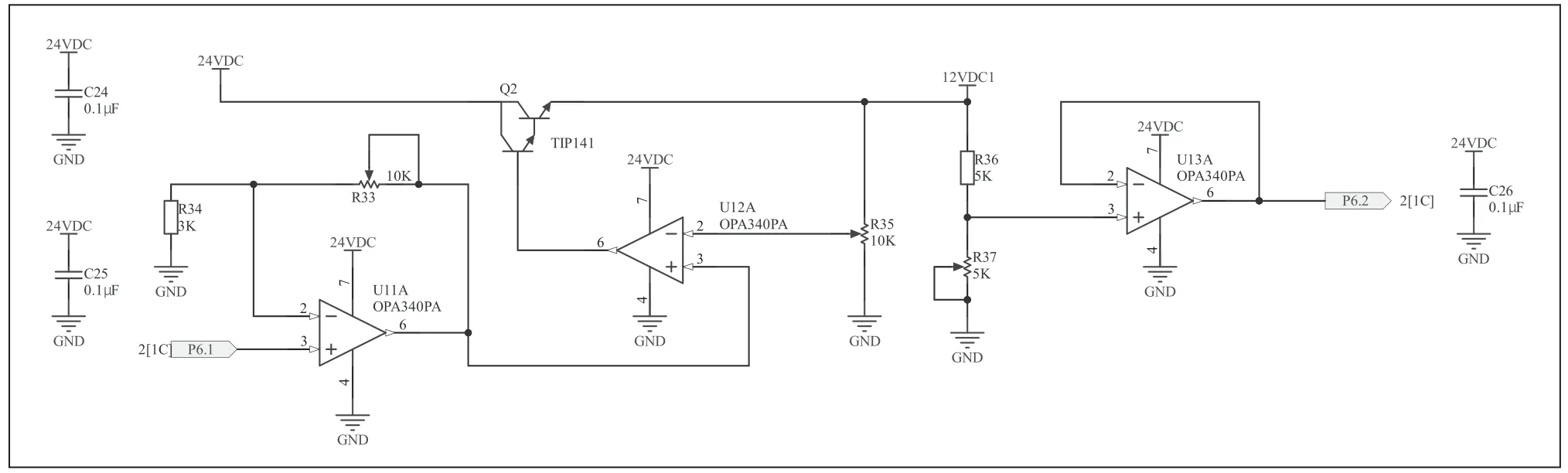

■3.1 半导体电源设计

半导体制热、制冷需要功率较大(大于20W),根据使用需求要求加热、制冷过程可控、精度较高,因此需要单独设计半导体的供电电路,该电路可以根据STM32 输入0~3.3VDC(分辨精度0.05V)控制信号,输出VCC 在0.7~12VDC(可控精度0.1VDC)、电流≥3A 可调,如图4 所示。

图4 半导体电源设计

图5 温度传感器数据采集

经试验,该电源电路输出电压(0~12VDC)电流(≥3A)线性可控且精度较高,输出电压稳定,带负载能力较强,有电压自检反馈机制,能满足使用需求。

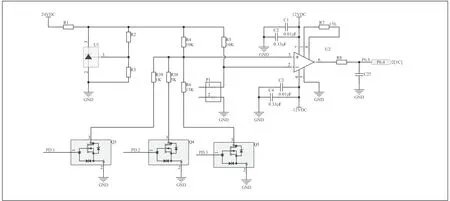

■3.2 温度传感器模拟输入AD 采集电路

由于该温度传感器测试对于精度要求不是很高(根据使用需求:真实值在标准值±5%以内,测量误差小于±2%),故电路设计时未采用专用的基准电压源,使用TL431 及外围电路搭建出基准电压源,优点是电压可调节、成本低,缺点是精度不高、存在一定温漂;温度传感器电阻值测试框架为电桥电阻测量法,根据0~80℃测试需求,温度传感器在测试范围内阻值变化为28kΩ~1.8kΩ,将电桥一个桥臂分为三个挡位,将两个桥臂的电位差经过专用仪器仪表放大器芯片放大后进行AD 数据转换。

注:待测温度传感器的B 常数为3250(B 常数不是一个理想常数,是一个随温度区间而波动的值,需要在一定温度段进行非线性修正),室温25℃时阻值为10kΩ,可以根据公 式R=10*EXP(3250*(1/(T+273)-1/(25+273)))(T 为测试温度),计算出标准参考阻值。

■ 3.3 STM32 控制及外围接口电路

STM32 控制板采用成品通用STM32 控制系统,该板卡具有USB、JATG、USART 调试接口、40 个通用I/O 接口、5VDC 转3.3V LDO 电路及一些外围电路,所以该板卡I/O 口丰富、调试方便、具有自检功能、故障指示排查功能、且无需另设计电源模块等优点,采用该板卡可以大大简单化设计。如图6 所示。

图6 STM32 控制电路设计

■3.4 软件与程序设计

温度传感器测试装置的软件设计分三层,第一层USART HMI 串口屏上位机软件编程,主要负责人机界面交互处理、用户权限判断、传感器数据实时曲线显示、测试数据分时存储;第二层STM32 底层软件编写,该层主要负责物理接口信息处理、温度采集、WiFi 模块通讯、数据上传。第三层加热/制冷装置PID 控制,该层负责加热/制冷装置的恒温控制及交变温度测试时温度加/减控制。该设计的好处减少USART HMI 串口屏与STM32 核心控制板之间的数据传输,加快系统的反应与处理速度,从而使整个系统架构更稳定反应更快。注:温度传感器的标准参考值已经根据实际测量值,对温度传感器B 常数在不同温度段进行了非线性修正。部分源代码如下:

#include "led.h"

#include "delay.h"

#include "key.h"

#include "sys.h"

#include "usart.h"

#include "usart2.h"

#include "adc.h"

#include "dma.h"

#include "dac.h"

#include "exti.h"

#include "stdio.h"

#include "common.h"

//WiFi 上传

float temp_adc_PT100=0;

//PT100 采集电压值

float temp_adc_Sensor1=0;

//温度传感器1 采集电压值

float temp_adc_Sensor2=0;

//温度传感器2 采集电压值

float temp_adc_Sensor3=0;

//温度传感器3 采集电压值

u32 man=0,sn=0;

//员工号及部件唯一码

void USART_3FF(void)

void atk_8266_wifista_init(void)

//WiFi STA 模式初始化

void REF_disp(void)

//更新显示

void RUT_judg(void) //结果判断

void ADC_PT100(void) //采集PT100 电压值

void ADC_Sensor1(void) //采集温度传感器1 电压值

void ADC_Sensor2(void) //采集温度传感器2 电压值

void ADC_Sensor3(void) //采集温度传感器3 电压值

void PID_Const_temper(u8 data) //恒温控制PID 控制

void PID_Alter_temper(void) //交变测试PID 控制

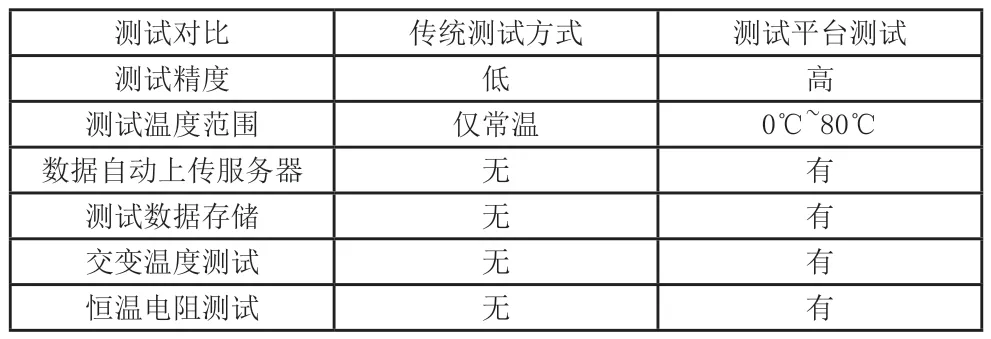

4 测试装置维修模式的优点

以往温度传感器的测试仅在常温下使用万用表对温度传感器的阻值进行测量,对比下使用温度传感器测试装置测试量具有较多优点,如表1 所示。

表1 传统测试与测试装置测试功能的比较

测试人员仅需将待测温度传感器的接线接到相应的接口上,按照显示屏的提示输入员工号、部件唯一码并选择想要测试类型即可完成测试。不仅操作简单而且测试结果可视化,突破了以往仅能对温度传感器进行功能测试而不能进行性能测试的技术瓶颈,使模块的维修效率与可靠度得到了极大的改善。

测试装置可以通过控制加热/制冷装置将温度传感器的测试温度调制到一个指定温度,突破了环境温度限制,同时可以将温度传感器特定温度段的电阻特性曲线直观呈现。

加热/制冷装置通过经典PID 温控模型,经测试精度可以达到误差小于等于±0.5℃,远远超过生产测试需求精度。

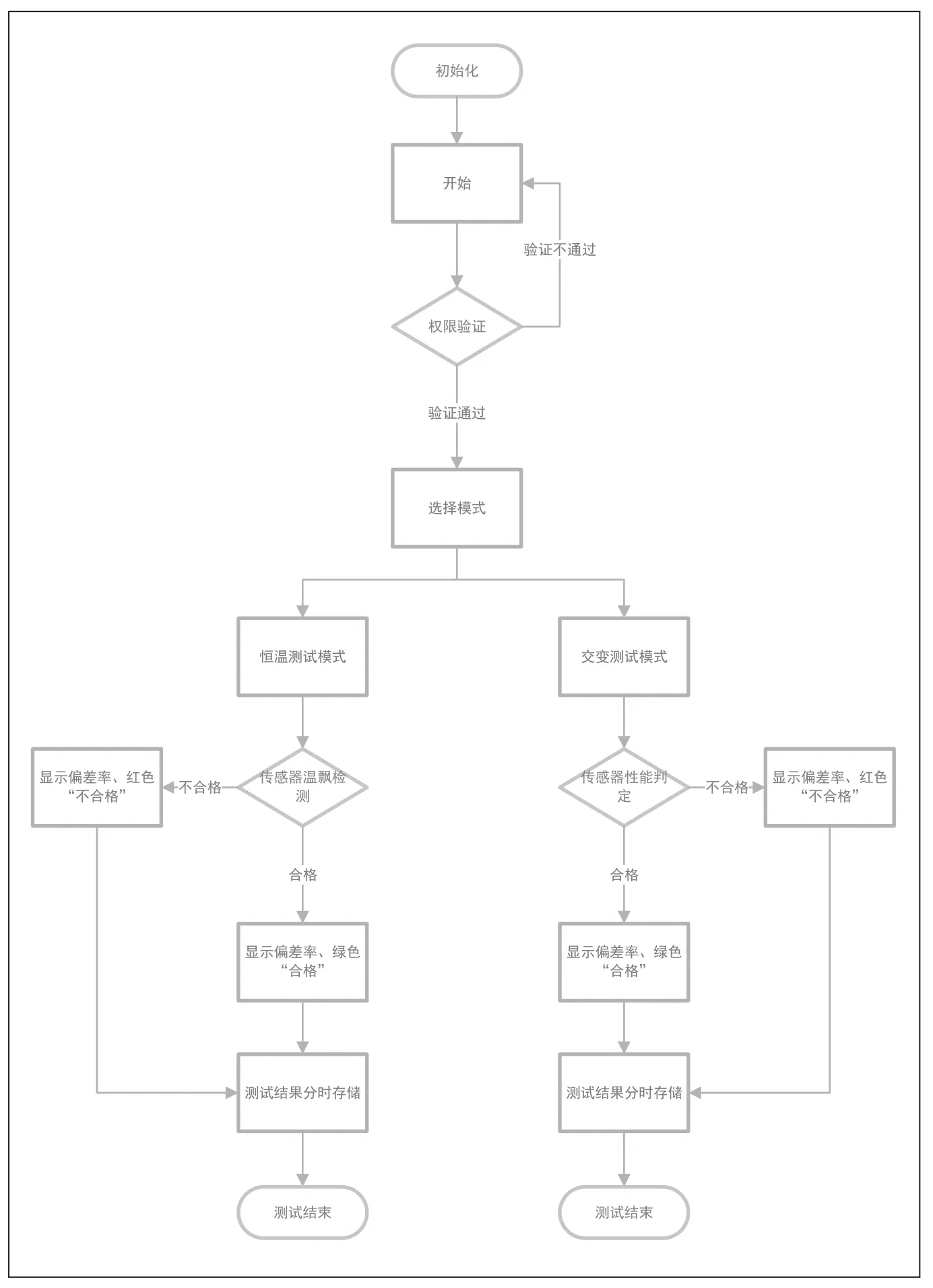

5 测试装置的运作流程图

温度传感器测试装置的测试运作流程图见图7 所示。

图7 温度传感器测试装置的运作流程

温度传感器测试装置操作简单一键测试,测试过程实时曲线显示,测试结果直观可查,具有很好的人机交互界面,对于日常维修起到了极大的帮助。

6 结束语

温度传感器测试装置根据使用场景设计,测量精度适用维修检测现场,如需提高测量精度现需要对硬件架构进行升级,例如:采用专用AD 转换芯片及专用电压芯片等。

温度传感器测试装置是一种智能化测试装置,适用于轨道交通设备中特定温度传感器功能、性能检测。通过全区段温度性能的测试直观呈现温度传感器的整体性能状态,提高维修效率与维修质量,本装置另一目的在于对维修现场的温度传感器测试提出一种新的测试方法与测试思路。

本装置可以通过修改温度传感器非线性拟合算法即对STM32 核心控制板软件修改,可以将温度传感器的测试适用范围进一步推广使用。