汽轮机热态启动负胀差控制改造研究

周信 刘洪文 秦亚迪 秦锋

(1 中海油深圳电力有限公司 广东深圳 518120 2 中海石油气电集团有限责任公司技术研发中心 北京 100084)

0 引言

汽轮机胀差指转子膨胀伸长值与汽缸膨胀伸长值之间的差值,是反映汽轮机运行状态的重要参数[1]。汽轮机启动对汽轮机正常运行起到重要作用,由于启动过程中,汽轮机各级前后的温度和蒸汽压力发生变化,其通流部分、汽缸和转子的金属温度也有相应变化,产生了胀差[2-3]。胀差分为正胀差和负胀差,汽缸膨胀大于转子膨胀时为负胀差,说明静叶与动叶入口间隙减小[4-5]。胀差过大,会造成主机脱扣、转子弯曲、机组振动等问题,甚至会造成较大事故[6]。

深圳某电厂采用东方汽轮机厂生产的LN78-7.6 型单轴、单缸双压进汽凝汽式汽轮机,于2003 年建成投产,配套SIEMENS 公司V94.2 燃气轮机使用。投产初期因热态启机时负胀差达到跳机值无法启机运行,将汽轮机转子后移1 mm,并将负胀差跳机值由-1.8 mm 调至-3.0 mm 后,才可以热态启动运行,但未彻底解决上述缺陷,有时热态启动也会因负胀差大而跳机。2012 年SIEMENS 燃机进行国产燃机替换改造,燃机的排气参数下降导致汽机主汽参数下降,汽机热态启动因负胀差大而无法启动,最大胀差显示值常处在-2.7~-2.8 mm水平。电厂提高冲转的主汽温度和前轴封供汽温度,还是无法避免机组因负胀差大而跳机。

本文研究汽轮机产生负胀差的原因,并提出通流优化改造的方法,根据改造后的数据给出胀差保护定值,解决汽轮机热启动负胀差大的问题。

1 负胀差原因分析

机组运行时胀差保持在-0.8~-0.6 mm,主要由于汽缸与转子采用不同金属材料,因热膨胀系数不同引起的。前汽缸材料为铸钢ZG15CrMo1,汽缸中部和后部采用20 号钢,转子材料为30CrMo1V,3 种材料的线膨胀系数(20~600 ℃内)实测平均值分别为:14.13×10-6、14.38×10-6、14.00×10-6mm/℃。由此可见,转子线膨胀系数小于汽缸线膨胀系数。机组在稳定运行时加热充分后,转子各截面上温度与对应汽缸相同截面上温度相同,汽缸与转子处于基本相同的受热或冷却条件下,各截面温度基本相同,胀差基本上是由于转子与汽缸材料线膨胀系数不同而产生的。

在停机后负胀差继续增大,主要由于该机采用单缸、单层结构,上下汽缸保温相当厚,而转子中心为100 mm 的空心孔。停机和破坏真空后,冷空气进入缸内,转子与低温空气发生对流和热传导,转子冷却速度大于缸体冷却速度。

热态冲转时负胀差继续增大,主要是由于冲转时主汽调门开度小,冲转蒸汽的节流温降效应明显,蒸汽温度较转子、缸体金属温度低,转子受冷较汽缸快。另外热态启动时轴封汽温也较转子轴封段金属温度低,造成转子受冷而收缩快,产生负胀差。

由于上述原因,设备材料及启动方式(已按原电力标准参数冲转)、机组运行模式无法改变。本文采用增大轴向通流间隙、放大负胀差定值的方式来满足机组热态启动要求,并进行揭缸、吊转子、隔板加工等工作。

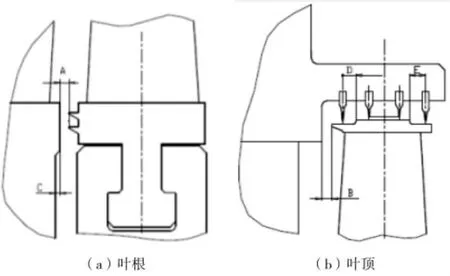

2 隔板加工

上一次大修后通流轴向最小间隙为第二级B:2.88 mm。结合机组设计热膨胀曲线和以上通流数据分析,机组高压1~14 级轴向通流间隙与对应位置胀差值相比偏小。如机组负胀差超标情况下,最有可能发生碰磨的部分也应在前14 级。机组运行时轴向相关间隙见图1。

图1 轴向尺寸示意图

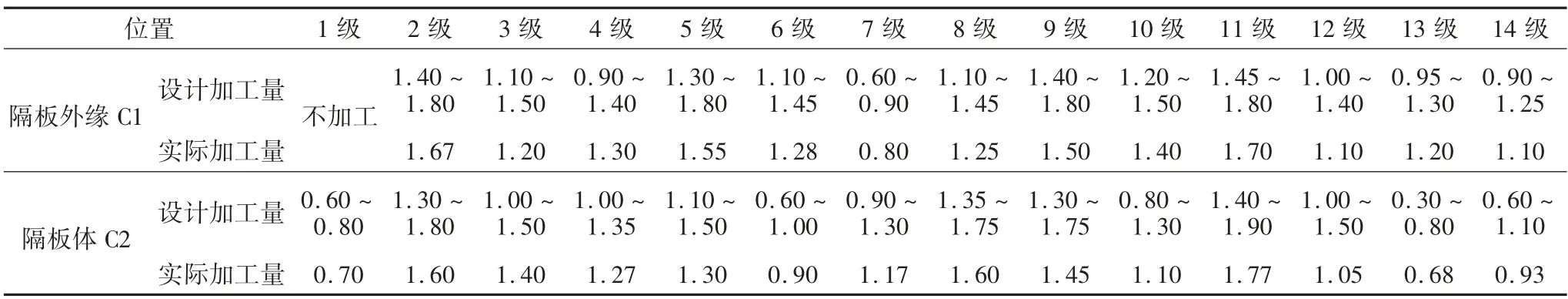

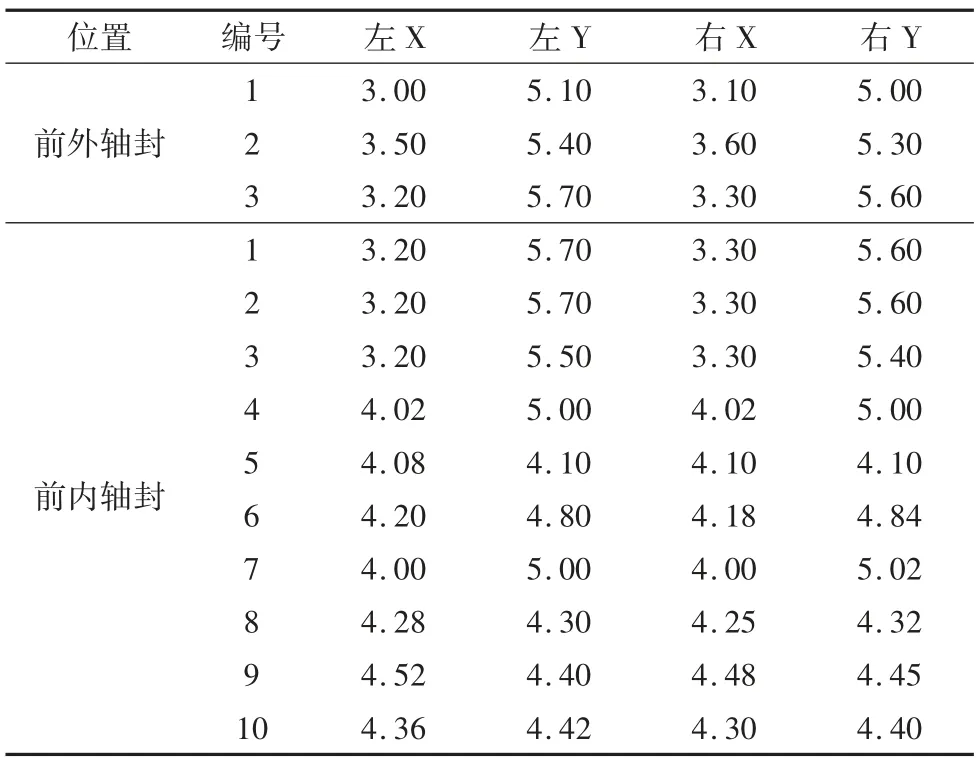

第1~14 级隔板因结构差异,理论加工余量在0.5~1.5 mm不等,各隔板补充加工实际量按大修时现场实际测量值确定。对机组通流轴向间隙每隔45°进行测量记录数据,从中取最小值做为隔板加工量的控制依据。通过精确测量轴向通流间隙,考虑到既不减小正向间隙(正胀差方向,防止冷态启动时动静碰磨),又不影响发电机磁力中心,决定不移动转子,只对隔板进行补充加工。按照安全性原则,取设计加工量偏上限,加工数据见表1。

表1 隔板加工数据表 单位:mm

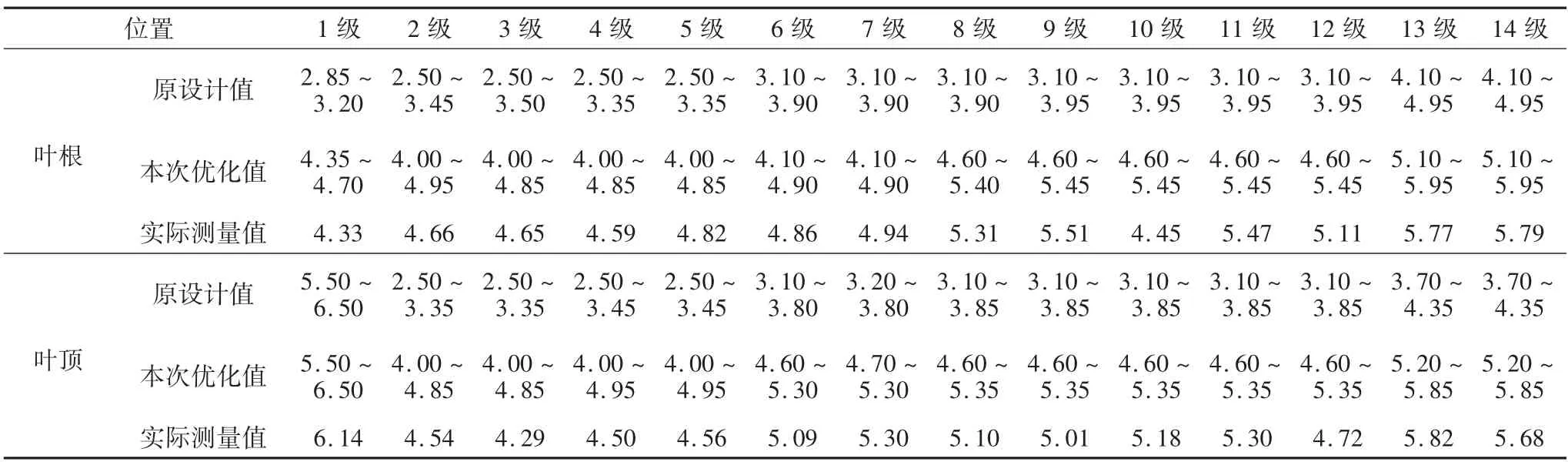

3 轴向间隙变化

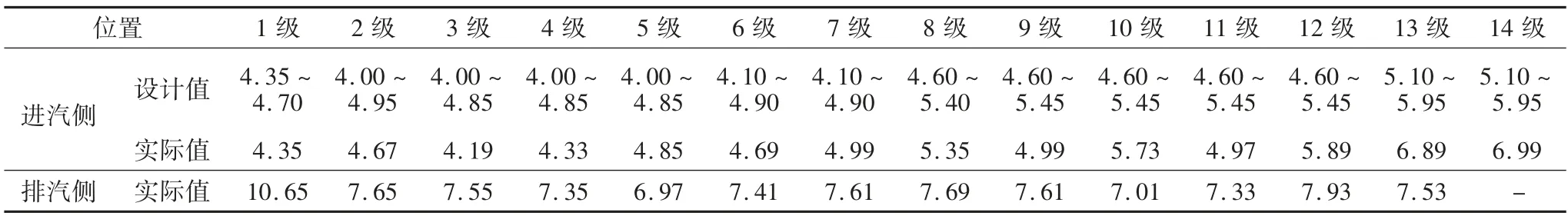

隔板加工后对机组通流轴向间隙每隔0°和90°进行测量,数据对比见表2,并从上述数据中取最小值做为胀差保护定值的选取依据。

表2 隔板加工后通流轴向间隙表 单位:mm

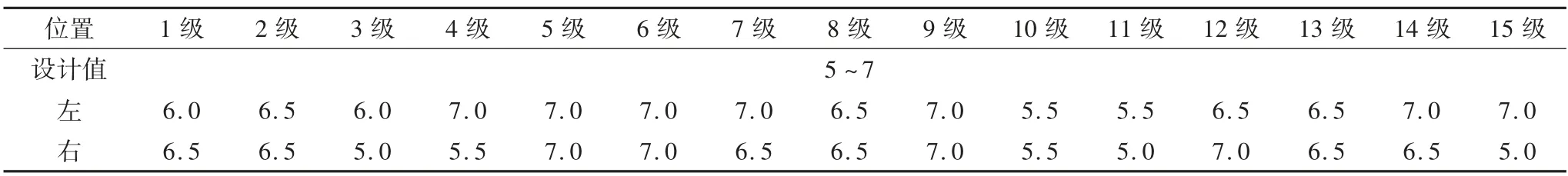

将汽机前轴封首段更换为刷式汽封,其余汽封未更换。修改后汽封轴向间隙见表3,其中,X 为高齿向前,Y 为高齿向后,转子贴死工作面。

表3 轴封轴向[设计值(5 ±0.2)mm]间隙表 单位:mm

1~12 级动叶为倒T 型叶根。13 和14 级动叶为外包小角倒T 型叶根,该叶根为周向装配,末叶片用铆钉锁紧。铆钉高出叶轮端面,铆钉与隔板的轴距过小也可能产生碰磨,叶根铆钉与隔板轴距见表4。

表4 叶根铆钉与隔板轴向间隙表 单位:mm

隔板汽封与大轴凸肩轴向间隙如表5。

表5 隔板汽封与大轴凸肩轴向间隙表 单位:mm

机组动静部分无轴向移位,故叶顶汽封轴向间隙不变。从这些表格可以看出,隔板补充加工后,增大了其动静轴向间隙,达到优化设计要求。

4 胀差保护定值

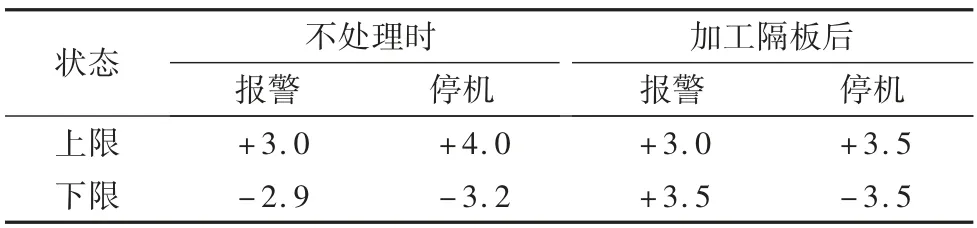

汽轮机厂家短期处理方案要求可在不处理的情况和加工隔板后的情况下将胀差保护定值调整如表6。

表6 胀差保护定值调整数据 单位:mm

机组优化改造后提高了负胀差保护定值,热态启机负胀差大跳机问题妥善解决,技改后机组热态启机正常。

5 总结及展望

机组热态(昼启夜停)启机负胀差大跳机后,需要再次等待8~10 h 待缸温下降后才能成功启动。按机组每年150 次热态启动计算,损失电量约5 400 万kWh/a,机组再次启动时缸温“较低”,锅炉已成冷态,启动经济性差,并且因无法按时并网会受电网考核处罚。解决机组热态启机负胀差大跳机问题,能够使机组按照电网调度要求按时并网,免受处罚,避免等待开机引起的电量损失以及机组再次启动经济性差的问题,经济效益可观,而且保证了机组启动的安全性。

对于轴向通流动静间隙偏小的 “传统汽轮机组”(热态启停次数非常少的燃煤机组)改成联合循环汽轮机组后,需要适应燃气轮机快速启停、电网要求调峰迅速的特点,必然要增大轴向动静间隙,防止碰磨危险,可以通过对通流部件局部加工增大间隙,满足上述要求,有一定的推广意义。