基于细高齿的电动汽车减速器优化设计

史建成

(常州科泽机电有限公司,常州 213000)

相较于传统燃油车,电动汽车驱动电机的噪声大幅降低,减速器的噪声凸显。在驱动电机运行高速化的趋势下,研究低噪声齿轮传动设计以优化减速器的噪声-振动-声振粗糙度(Noise Vibration Harshness,NVH)性能,对提升整车品质具有重要意义。

关于低噪声齿轮设计,国内外学者做了大量工作,研究主要集中在控制齿轮设计参数和提高齿轮加工精度两个方面[1]。提高齿轮加工精度受制于企业的设备条件,往往会导致生产成本增加,适用性不高。因此,越来越多的学者聚焦于控制齿轮设计参数,以达到降噪的目的。

近年来,国内外的汽车减速器研发企业正在探索一种可以降低噪声和提高齿轮强度的细高齿齿轮,也被称为高重合度(High Contact Ratio,HCR)齿轮[2]。与标准齿轮相比,细高齿齿轮具有小模数、小压力角、大齿顶和高系数等特点。目前,国内外有关细高齿齿轮传动公开发表的文献比较少,该研究在国内尚处于起步阶段[3-4]。基于此,针对某款电动汽车减速器,对比标准齿形和细高齿2 种参数,分析了细高齿对齿轮强度、传动误差的影响,并探索了细高齿在电动汽车减速器开发中的应用经验。

1 标准齿方案分析

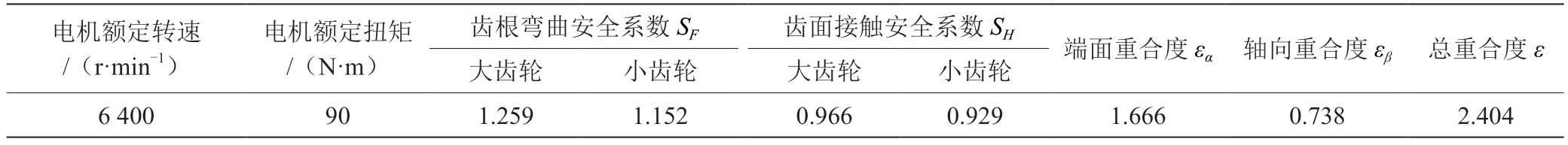

图1 为某电动汽车用减速器模型,其传动系统齿轮副基本参数见表1,可见原方案为标准齿廓、标准模数的齿轮副。齿轮选用低碳合金钢20CrMnTi,轮齿经渗碳淬火后磨齿加工,精度等级为7 级。按照额定工况校核齿轮副强度和重合度,见表2。

表1 标准齿轮副基本参数

表2 齿轮副啮合质量校核

图1 电动汽车减速器模型

在额定工况下,通过专业齿轮仿真软件对标准齿方案进行仿真分析,得到齿轮副的传动误差曲线,如图2 所示。由图2 可知,传动误差最大值为2.32 µm,最小值为1.77 µm,传动误差波动达到0.55 µm。齿轮系统传动误差反映齿轮实际啮合与理论啮合的偏差情况,是产生振动噪声的一个重要原因[5]。

图2 标准齿啮合传动误差图

小齿轮和大齿轮齿面的载荷分布情况,分别如图3 和图4 所示,可以明显看出大、小齿轮单位长度法向载荷分布位置存在严重偏载,需要通过调整使接触应力分布尽量居中。其中,最大齿面单位长度法向载荷为63.366 N·mm-1,最小单位长度法向载荷为23.042 N·mm-1。

图3 标准齿小齿轮齿面单位长度法向载荷

图4 标准齿大齿轮齿面单位长度法向载荷

2 细高齿方案分析

为了简化细高齿设计方案,基于标准齿方案,仅改变齿顶高系数,不改变齿轮齿数、模数、压力角和螺旋角等。改变齿顶高系数会影响齿轮重合度大小。国外学者通过试验得到轴向重合度、端面重合度与噪声分贝值的关系,如图5 所示。当轴向重合度εβ和端面重合度εα增大时,传动噪声呈下降趋势,特别是当轴向重合度或端面重合度分别趋近整数时,齿轮传动噪声最低[6]。经计算,选取ha*=1.3,此时端面重合度εα=2.044,轴向重合度εβ=0.738,总重合度ε=2.784。端面重合度趋近于整数,根据经验可知,该传动方案噪声较低。

图5 齿轮重合度与噪声的关系

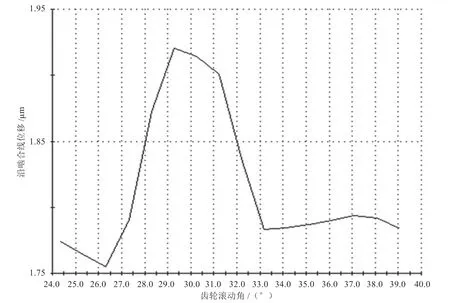

细高齿方案中:小齿轮齿根弯曲安全系数SF=1.295,齿面接触安全系数SH=1.024;大齿轮齿根弯曲安全系数SF=1.339,齿面接触安全系数SH=1.064。相对于标准齿方案,安全系数明显增大。传递齿轮副的传动误差曲线如图6 所示,传动误差最大值为1.92 µm,最小值为1.75 µm,波动幅值为0.17 µm。

图6 细高齿传动误差分析图

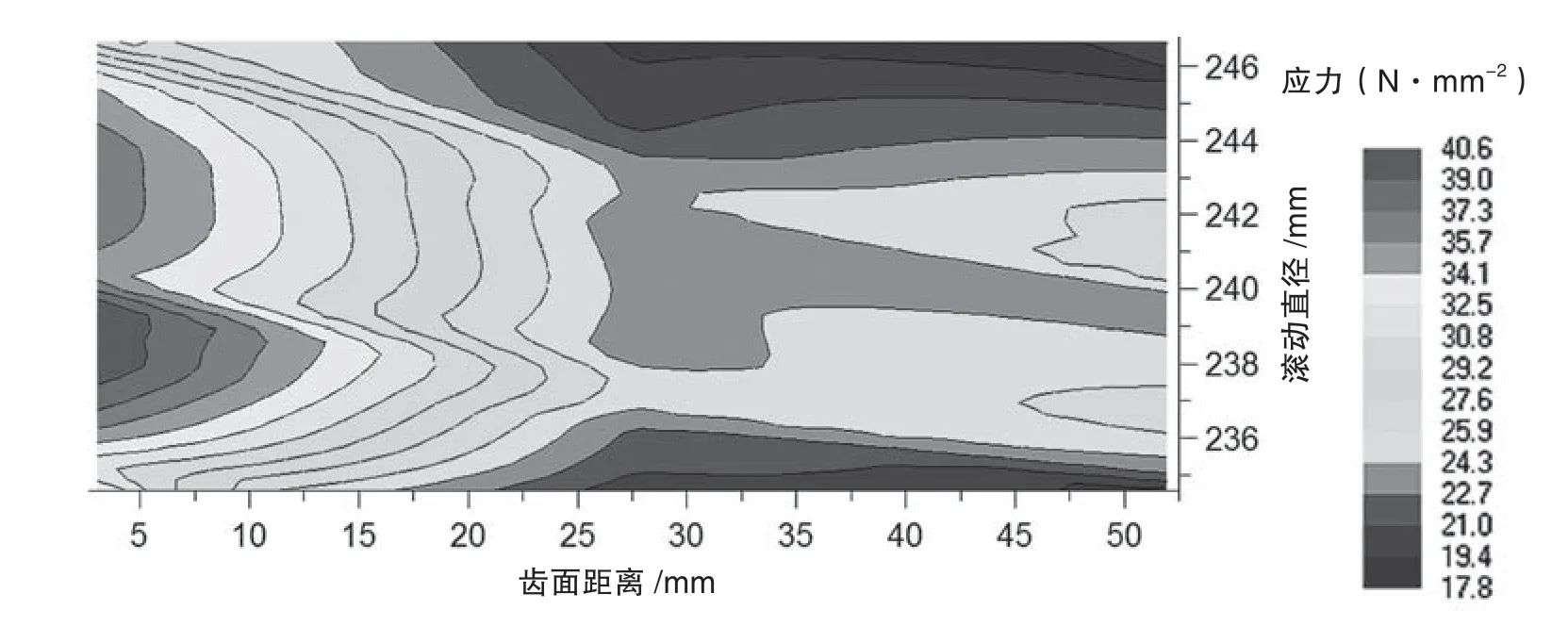

小齿轮和大齿轮齿面应力分布分别如图7 和图8 所示,最大应力为40.603 N·mm-2,最小应力为17.776 N·mm-2,可见仍存在严重的偏载。对比标准齿计算结果,传动误差波动值下降69.1%,齿面单位长度法向载荷也明显降低,传动更加平稳,齿轮副寿命更长。

图7 细高齿小齿轮齿面应力分布图

图8 细高齿大齿轮齿面应力分布图

3 细高齿修形优化

无论是标准齿方案还是细高齿方案,最大齿面接触应力都在齿顶位置,而齿顶是齿轮强度最低处。合理齿廓修形和齿向修形可以改善啮合过程和啮合部位,提高齿轮传动的可靠性和强度,而不改变齿轮啮合的几何尺寸。修形到一定程度,可以补偿制造误差、安装误差和弹性变形,提高传动运行的平稳性,减小噪声和振动[7]。

齿轮修形量大小暂无统一计算标准,实际设计中通常依据经验公式初设修形量,再结合动力学仿真软件分析修形量,然后试制样机试验并优化调整,确定最佳修形量。齿轮修形量计算公式为

式中:Ft为圆周力,N;b为齿宽,mm。

根据式(1)初选齿廓、齿向修形量,分别如图9和图10 所示。

图9 齿廓修形图

图10 齿向修形图

修形后,传动误差的波动值由修形前的0.17 µm减小为0.136 µm(见图11),降低了20%。修形完成后,再次分析额定工况下的传动齿轮副,结果如图12、图13 所示。齿面应力有所增加,从修形前的40.603 N·mm-2增加到53.200 N·mm-2,且应力分布趋于均匀,基本分布在齿高及齿宽中部。采用传统修形经验公式对细高齿进行修形后,载荷分布更加均匀,传动误差明显改善,可以预见齿轮运动将更加平稳,噪声会进一步降低。

图11 修形后细高齿传动误差

图12 修形后细高齿小齿轮齿面应力分布图

图13 修形后细高齿大齿轮齿面应力分布图

4 结语

通过对比某电动汽车减速器标准齿和细高齿2 种齿轮参数方案,分析了细高齿对齿轮强度与传动误差的影响,得出细高齿重合度大,传动误差小,能够有效降低减速器齿轮啮合噪声的结论。根据标准齿经验修形优化细高齿,以降低传动误差波动,改善齿面的应力分布,从而延长齿轮使用寿命,进一步改善齿轮啮合质量,降低减速器的运行噪声。