某机减速板作动筒叉形接头断裂故障的研究分析

余晓玲 杜 航 程珊珊 罗 刚

(1.海军装备部,西安 710077;2.庆安集团有限公司,西安 710077)

减速板失效会影响飞机的机动操纵,严重的情况下甚至影响飞行安全,给国家带来巨大的经济损失[1]。2022 年,某机完成飞行任务后进行地面检查时发现,减速板作动筒叉形接头螺纹处断裂,如图1 所示。为此,针对断裂故障进行研究,为后续减速板作动筒的设计提供更多依据[2]。

图1 接头断裂位置

1 某机减速板作动筒叉形接头断裂故障原因分析

1.1 初步排查

对断裂部位进行研究可知,叉形接头金相显微组织未见异常,化学成分分析结果符合AMS4050 标准要求。叉形接头断口宏观检查发现,断裂主源区位于键槽两侧,扩展深度约2.5 mm,断裂次源区位于键槽对侧,扩展深度约0.3 mm,叉形接头受到双向弯曲应力。叉形接头断裂主源扩展区A、C 和次源扩展区E 的微观形貌均可见明显的疲劳弧线特征,且断裂源区附近未发现明显的宏观塑性变形痕迹,如图2 所示。由以上特征分析可判断,接头断裂性质为双向弯曲疲劳断裂[3]。

图2 断口形貌

故障发生后,采用故障树对故障原因展开分析,以接头疲劳断裂作为故障树分析的顶事件,共列出7 种可能导致产品叉形接头断裂的故障因素,如图3 所示。

图3 叉形接头断裂故障树

首先,详细排查零件加工过程,并未发现异常。其次,检查叉形接头相关零组件的器材、原材料和螺纹尺寸,均合格,可排除原材料性能不达标和螺纹型面尺寸超差的问题。再次,排查产品装配过程的工序和压紧螺母拧紧力矩,未见异常,可以排除装配过程存在应力的因素。最后,由于机上与产品相连接的连杆均设有关节轴承,通过关节轴承可以适应机上因零件公差累积导致的位置偏差,减速板作动筒在机上装配后,叉形接头处不存在装配应力,可以排除机上装配应力的问题[4]。

经过仔细排查,零件加工、装配及机上装配应力均无异常,初步判断本次故障是叉形接头设计不合理导致的。

1.2 静强度不足原因排查

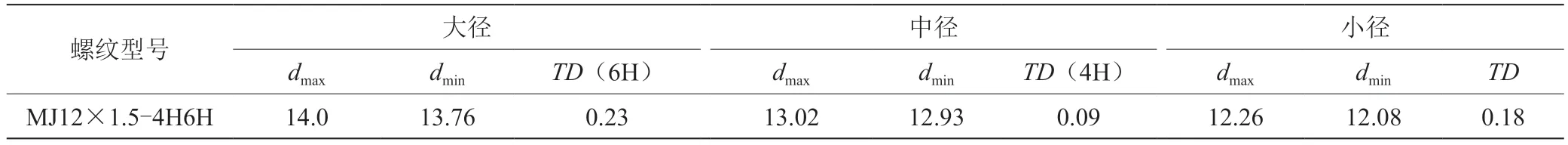

按给定载荷工况重新校核接头螺纹,其详细尺寸如表1 所示。其中,dmax、dmin分别代表最大直径和最小直径,TD代表螺纹深度,6H 和4H 代表螺纹等级。

表1 接头螺纹参数 单位:mm

接头材料的牌号为7050-T7451,满足AMS4050 标准要求,其弹性模量为69 GPa,屈服强度为441 MPa,抗拉强度为510 MPa。对接头进行受力分析,如图4所示。

图4 接头受力示意图

接头在受轴向力作用时,A截面上所有点均承受正应力,公式为

式中:F为施加的轴向力;SA为断面面积。

计算结果如表2 所示,可知在给定载荷工况下,接头螺纹处应力远小于材料屈服强度。

表2 接头截面A 处受力分析

对减速板作动筒的静强度进行试验复查,试验过程中及试验后的产品外观未出现永久性变形和裂纹,试验结果合格,可以排除静强度不足的原因。

1.3 振动强度不足原因排查

对产品进行机械环境仿真分析。确定计算模型,采用四面体单元和六面体单元对结构进行网格划分,单元总数为325 444,节点总数为541 104。有限元模型如图5 所示。在接头安装销和法兰盘4 个孔施加固定约束,如图6 所示。随机振动计算结果如图7~9和表3 所示。

表3 随机振动计算结果

图5 有限元模型

图6 施加约束示意图

图7 X 向随机振动计算结果

图8 Y 向随机振动计算结果

图9 Z 向随机振动计算结果

由表3 可知,分散系数大于6,满足要求。

对产品进行振动试验。试验中,各部件无滞涩抖动现象和异响。试验后,产品密封性符合要求,振动试验结果合格,可排除振动强度不足的因素。

1.4 使用工况分析不全面原因排查

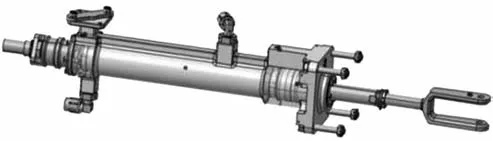

减速板作动筒采用法兰连接,如图10 所示,其前端接头为双叉耳结构,而且双耳结构上未设置关节轴承。由于制造、装配误差,活塞轴向与4 处法兰孔形成的圆心无法重合,使得传递至产品的载荷会产生侧向载荷。叉形接头在设计时,仅考虑了轴向载荷,未考虑由于自身结构特点引起的侧向载荷,其在结构设计或材料选用方面可能存在不足。产品运行中存在侧向载荷,但是实际设计时并未考虑侧向载荷的影响,因此接头使用工况分析不全面的因素无法排除。

图10 减速板作动筒产品安装形式

利用故障树逐一排查所有可能的故障因素,可判定减速板作动筒叉形接头断裂故障是使用工况分析不全面所导致,在实际使用中会造成疲劳强度不足,进而引发疲劳断裂破坏。

2 故障机理分析

分析断口可知,叉形接头断裂原因为双向疲劳破坏,叉形接头在侧向力及产品输出力的综合作用下,导致疲劳强度不足,进而发生疲劳断裂,断口源区表面可见微塑性形变,即侧向力导致的应力处于屈服强度边缘。叉形接头螺纹杆处为最薄弱的环节,易发生破坏,因此着重分析此处的破坏载荷。

叉形接头为作动筒与减速板机构连接传力的重要零件,采用7050 铝合金材料。产品由于安装方式造成的侧向载荷通常不大于外载荷的10%,前期未考虑侧向载荷问题。本次破坏载荷分析从500 N(收回载荷的10%)至700 N(伸出载荷的10%)的侧向力,具体计算结果见表4。

表4 接头破坏截面处受力分析

由表4 可知,当侧向力为600 N 时,螺纹杆断裂处应力为461.87 MPa,大于屈服强度441 MPa。在该载荷下,螺纹底部应力集中处表面出现微塑性形变,导致叉形接头疲劳强度急剧下降[5]。在随产品工作时,叉形接头会在短时间内出现疲劳裂纹,且裂纹快速扩散,导致强度持续下降,最后在螺纹处发生断裂破坏。叉形接头受力情况如图11 所示。

图11 叉形接头受力情况

3 改进方案

本次改进方案主要是提高叉形接头强度,可采取以下措施:叉形接头改用更高强度的材料,由原先的7050-T7451 变为0Cr17Ni4Cu4Nb;取消接头内部减重孔,进一步提高强度;将键槽旋转90°,使其避开侧向力方向,提高承载能力,如图12 所示。

图12 键槽的改造

针对改进后的方案,开展疲劳强度仿真分析。叉形接头处轴向力按照工作时最大载荷,即伸出8 000 N、收进5 000 N,侧向荷载按照最小载荷600 N 进行计算。仿真分析计算结果,如表5 所示。叉形接头零件改进前,在600 N 侧向载荷下,由于已经发生塑性形变,疲劳强度无法计算。改进后,在600 N 侧向载荷下,工作寿命可达到29.3 万次工作循环。在最大侧向载荷1 200 N 作用下,仍可达到4.29 万次工作循环,完全满足要求寿命。

表5 疲劳寿命计算结果

4 结语

通过分析某机减速板作动筒叉形接头断裂故障,确定断裂原因为使用工况分析不全面。为此,分析故障机理并提出相应改进措施。通过理论分析的方法证明了该改进措施的有效性,可为后续减速板作动筒的设计提供参考借鉴。