翻渣工艺在含铝钢生产中的实践应用

李永辉,张 虎,张琳琳

(青岛特殊钢铁有限公司,山东 青岛 266000)

某炼钢厂配备有2 座KR 脱硫、1 座转炉、3 座LF精炼炉、1 台RH 真空精炼炉和2 台连铸机(一台七机七流,另一台十机十流),主要生产的产品有胎圈用钢、焊丝用钢及圆管坯用钢,其中含铝钢在七机七流的连铸机上浇注,可生产断面主要有Φ200~Φ500 mm 圆坯和180 mm×240 mm 的方坯,其冶炼工艺均需经过LF炉处理,另外部分产品需进行RH 炉真空脱气。

随着市场的严峻性,在保证产品质量的前提下降低生产成本成为当前的重要任务之一。该炼钢厂结合现场实际情况,在含铝钢生产中通过采用翻渣工艺重复使用炼钢顶渣,减少辅料使用量,提高钢水成材率降低了炼钢工序成本,提高了产品的市场竞争力。

下面以中碳钢合金结构钢35CrMo(其化学成分见表1)为例来说明该炼钢厂翻渣工艺的生产实践情况。

表1 合金结构钢35CrMo 中各化学元素的质量分数 %

1 含铝钢生产工艺

1.1 含铝钢生产工艺介绍

精炼造渣在冶炼中极其重要,其直接影响到钢水冶炼质量、耐火材料消耗等。精炼渣的使用可以更好地完成精炼过程的脱硫、脱氧、去除夹杂等任务,从而提高钢水质量保证钢水的可浇注性,同时良好的精炼渣系可以有效地去除非金属夹杂物保证钢水的纯净度。

为了取得最佳的精炼效果,含铝钢要求精炼渣具备相应的物理化学性质,而渣的成分是其物理化学性质的决定因素,对于钢包精炼炉而言,选择精炼渣系的主要依据有以下几点[1]:①良好的流动性即合适的熔点及黏度,以利于增大渣/钢接触面及渣/钢反应;②合适的碱度和渣量以脱硫;③吸收非金属夹杂物能力强;④化渣速度快,快速化渣有利于提高精炼效果,减少钢水夹杂物量;⑤热量传递及稳定电弧以便在加热时可以埋弧工作,提高钢水温度;⑥对包衬耐火材料侵蚀轻微,保护精炼钢包的炉衬;⑦有较好的绝热性能,减少钢水钢水温降。

目前,国内钢厂生产含铝钢的渣系主要有CaOCaF2、CaO-Al2O3-CaF2、CaO-Al2O3和CaO-Al2O3-MgOSiO2等[2],但大多数厂家通常使用CaO-Al2O3-MgOSiO2渣系作为精炼顶渣,其使用的造渣材料主要有冶金石灰、合成精炼渣、铝矾土等。

1.1.1 CaO-CaF2渣系

具有很强的脱氧、脱硫能力,其硫容量在二元渣系中是最高的。在CaO-CaF2渣系中,CaF2的主要作用是改善渣的流动性,降低渣的熔点,增大脱硫产物的扩散速度,改善脱硫动力学条件。由于在这种渣系中CaF2含量相对较高,对炉衬侵蚀严重,同时,这种渣系黏度较小,不利于埋弧操作,导致电弧对包衬的辐射侵蚀,此外,CaF2还会与渣中其他组元反应,生成含氟气体(SiF4)污染环境,因此逐步被渣系取代。

1.1.2 CaO-Al2O3-CaF2渣系

渣中的硫含量主要取决于CaO/Al2O3比值的大小,而CaF2含量对其影响很小。当CaO/Al2O3的比值增加,渣中硫含量显著增加。由于原料中不可避免会带入部分SiO2,因而CaO-Al2O3-CaF2渣系实际上为CaOAl2O3-CaF2-SiO2四元渣系,但是该渣系因采用了污染环境的萤石,因此也逐渐被替代。

1.1.3 CaO-Al2O3渣系

该渣系多用于低碳低硅铝镇静钢,维持较高的CaO/Al2O3,也能具有良好的脱硫能力,研究认为钙铝酸盐与钙硅酸盐相比,对硫的吸收速度和硫化物的允许容量更大;对夹杂物吸收能力强于CaO-CaF2渣系,生成C12A7 低熔点夹杂易于上浮排除,实际生产中充分发挥好CaO-Al2O3渣系的脱硫和去夹杂能力关键在于控制渣中较低的SiO2,代表钢种为ML08Al。

1.1.4 CaO-Al2O3-MgO-SiO2渣系

CaO-Al2O3-MgO-SiO2渣系是当前应用最为广泛也最常见的精炼渣系。提高渣中CaO 的含量,可以显著降低钢中的硫含量,但当渣中CaO 含量过高时,增大了炉渣黏度,使流动性变差,不利于脱硫及夹杂物的吸附去除,同时也增加了DS 类夹杂物超标的风险。因此为了保证精炼过程顶渣的流动性及夹杂物受控,通常将渣系中CaO、Al2O3的含量控制在一定范围,为了使精炼渣具有较好的脱硫效果和有利于对上浮Al2O3等脱氧产物的同化和吸收,常将精炼终渣成分选定在CaO-Al2O3-SiO2相图的12CaO·7Al2O3生成区域,Al2O3含量为30%左右或CaO/Al2O3=1.8 左右时存在Ls 较高的区域[3]。

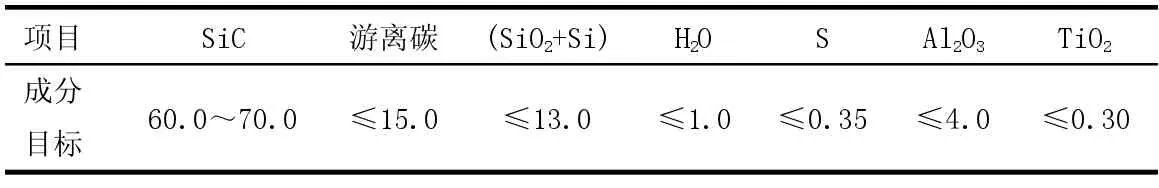

为了提高钢水纯净度,缩短精炼化渣时间及精炼周期,该炼钢厂含铝钢造渣,主要采用石灰与合成精炼渣,其主要成分要求见表2、表3。合金结构钢35CrMo 冶炼主要工艺工序有铁水预处理、顶底复吹转炉、LF 精炼炉、RH 炉和连铸等。经过预处理的铁水通过转炉吹炼后去除磷、碳、硅和锰等合金元素,然后再使用铝铁进行沉淀脱氧,最后,进行合金化,转炉冶炼出来的粗钢进入LF 精炼炉,加入石灰合成渣继续精炼,脱氧剂使用碳化硅(其成分见表4),待钢水成分、温度合适后进行RH炉真空脱气,RH 炉结束后进行钙处理,然后软吹进一步提高钢水纯净度,最后,浇注成合格的圆坯。通常为了保证产品质量钢包内会留存一定量的余钢,常规工艺钢水浇注结束后钢包顶渣与余钢一起翻入渣盆,钢、渣冷却后破碎再次利用。而该炼钢厂通过技术可行性分析研究及科学组织生产,直接将含铝钢的钢包顶渣及余钢翻入下一炉钢包内用于精炼同类钢种的钢水,以此减少生产过程中原辅料的使用,以及炼钢废物的产生、运输、二次处理等问题,同时提高了钢水的成材率。

表2 冶金石灰的主要成分要求

表3 合成渣的主要成分要求 %

表4 碳化硅的主要成分要求 %

1.2 精炼过程控制

1.2.1 精炼造渣控制

常规精炼工艺转炉出钢加入石灰500 kg/炉,精炼炉再加入精炼渣500 kg/炉,根据精炼过程的埋弧情况精炼可以补加石灰100~150 kg/炉,在送电期间使用碳化硅脱氧,一般使用量150~180 kg。钢水成分、温度、节奏及终渣满足工艺设计后再进行脱气处理。

翻渣精炼工艺则使用上一次炉次的钢包顶渣,然后根据精炼过程埋弧效果、冶炼过程电流稳定性及钢水升温情况确定补加石灰100~150 kg/炉,而脱氧剂用量一般在140~165 kg/炉。满足工序标准要求后进行脱气处理,一般情况下,钢包顶渣可以重复使用2~3 次。

目前浇次的前4 炉采用常规工艺,其他炉次则采用翻渣精炼工艺,2 个工艺的精炼终点渣系组分及碳化硅使用情况见表5。

表5 不同工艺精炼终渣组分及碳化硅使用量

含铝钢生产中要求白渣操作,而所谓的白渣通常是渣中的氧化物含量不大于1%[4],也就是精炼终渣中的TFe+MnO 之和的含量不大于1%,根据表5 中数据分析,采用翻渣工艺后精炼渣组分变化不大,渣中氧化物含量均小于1%,另外翻渣工艺的脱氧剂使用量相对减少。

翻渣工艺的渣料的石灰加入量结合了LF 炉埋弧及碳化硅的使用情况,因此,整体渣系变化不大。翻渣工艺的钢包顶渣的氧化性整体低于常规工艺合成渣中的TFe%含量,脱氧剂的使用量相对减少。

1.2.2 脱硫效果

统计分析2 个工艺条件下不同工序点钢水中的硫情况见表6,根据表6 分析2 个工艺的脱硫率效果差异不大,翻渣工艺的精炼终点(硫)含量及脱硫率均略优于常规工艺。氧与硫是同一族元素,而且氧的氧化性高于硫,因此脱硫程度深时,脱氧效果相对较高。通过表6 可以发现在初始硫含量相差不大的前提下,翻渣精炼工艺的脱硫效果略优于常规工艺,因此,翻渣工艺的脱氧效果理论高于常规工艺。

表6 不同工艺状态下各工序的平均硫及脱硫率

1.3 钢水可浇注性

对于含铝钢生产而言,可浇注性是最重要的考量指标之一,同时也侧面反映了钢水的纯净度[5]。含铝钢可浇性变差一般是因水口位置不断堆积铝类、铝酸钙类夹杂物导致塞棒不停上涨最后造成水口堵塞,或者塞棒不停波动,引起结晶内钢水液面波动造成结晶器内钢水卷渣,导致铸坯质量不能满足产品要求。生产中通过钢水浇注过程的塞棒曲线与液面波动曲线可以看出钢水的可浇注性。

通过图1 中35CrMo 的钢水浇注曲线不难发现2个不同精炼工艺冶炼钢水的塞棒与液面均平稳、无明显波动,因此采用翻渣工艺后,钢水的可浇性正常。

图1 35CrMo 的浇注曲线

1.4 产品质量

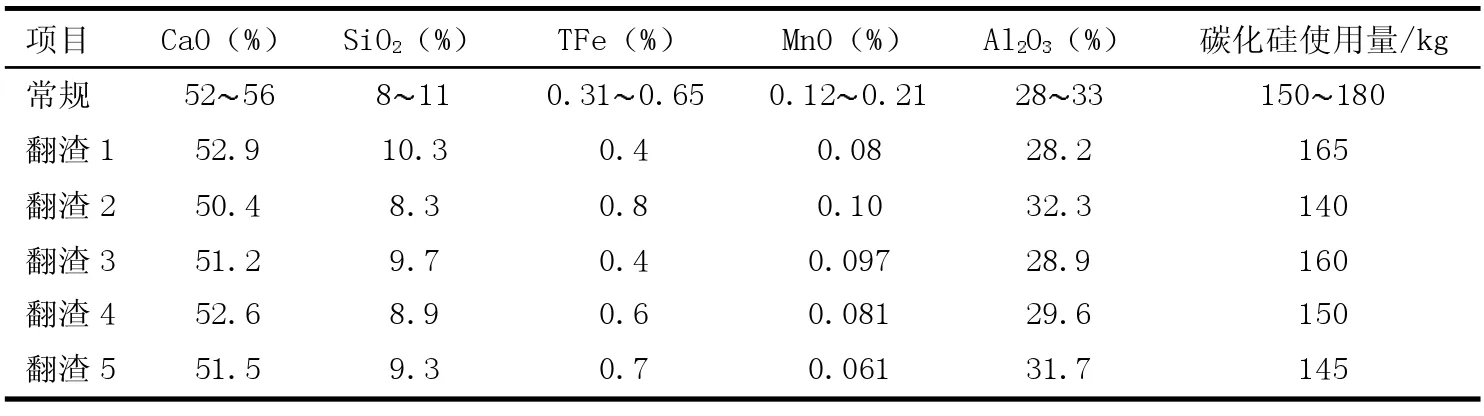

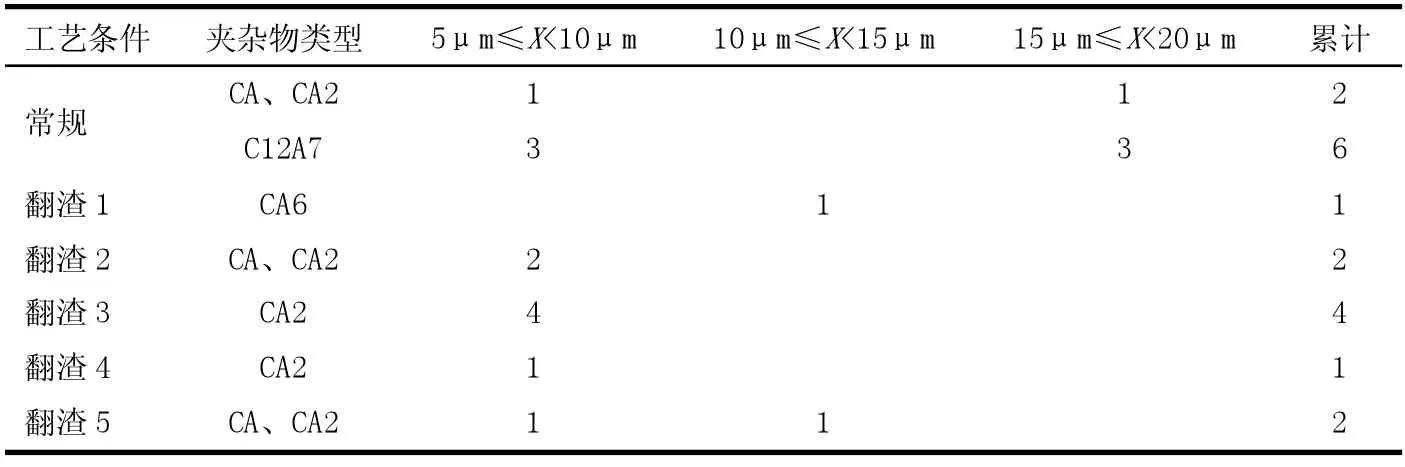

成品中夹杂物的含量情况是表征产品纯净度的重要考量指标,其主要包括夹杂物的大小、类别及数量。目前夹杂物的检测方法通常是采用GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中的A 法,但该方式无法进行量化比较,存在一定的缺陷。本文通过使用美国FEI 公司生产的Aspex 夹杂物自动分析设备对浇注的成品质量进行扫描分析,研究不同工艺条件下铸坯中5 μm 以上的夹杂物情况,其扫描位置是铸坯1/2 半径的纵截面,具体数据见表7、表8。

表7 不同工艺夹杂物的大小及数量 个

表8 不同工艺铝类夹杂物的数量情况 个

通过表7 中的数据表明采用翻渣精炼工艺后,连铸坯中5 μm 以上的夹杂物数量的平均值优于常规生产工艺。

通过表8 中的数据表明采用翻渣精炼工艺后,连铸坯中5 μm 以上的铝类夹杂物数量的平均值低于常规工艺,且无20 μm 以上的夹杂物,因此翻渣工艺的铝类夹杂物控制水平优于常规工艺。

综上翻渣工艺的产品质量优于常规精炼工艺。

2 效益分析

该厂含铝钢生产采用翻渣精炼工艺后,减少了冶金石灰、合成精炼渣、脱氧剂等原材辅料的使用,减少了渣盆的使用量及运输等问题,同时提高了钢水的成材率,通过测算实现吨钢降低成本约28.43 元。

3 结论

1)含铝钢采用翻渣工艺后,精炼脱硫、脱氧效果略优于常规工艺,钢水可浇性无明显变化,通过Aspex 全自动电镜扫描分析产品纯净度优于常规工艺,因此翻渣工艺可以进行推行。

2)含铝钢翻渣工艺提高了钢水成材率,降低了生产成本,产品质量提高,提高了市场竞争力,可以进行推广。