工艺误差下MEMS惯性触发开关的阈值特性研究

易振汇,曹 云,聂伟荣,席占稳

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

MEMS惯性触发开关作为一种典型的惯性传感与驱动机构,已经成为国内外MEMS领域的研究热点。相对于传统机械加工的惯性开关其优势明显,并且在很多场合可以取代MEMS加速度计的复杂系统,具有广泛的应用前景。在现在的MEMS器件设计中,通常采用参数化设计加仿真验证的方法,但在样机加工出来后,其设计目标与实际样机的性能往往具有较大差异,除了由于工艺产生的加工误差,在设计仿真时,由于仿真参数与实际参数不一致产生的误差也不可忽视。

不少学者从尺寸与材料特性角度分析了工艺误差的来源与影响,文献[1]研究了微弹簧各结构参数的加工误差对弹簧性能的影响;文献[2]加工了用于拉伸测试的样件,采用拉伸法与纳米压痕测试法对电镀镍的材料特性进行了测量;文献[3]研究了不同温度下LIGA 镍的材料特性;文献[4]等研究了在电镀金属镍时电流对弹性模量的影响;文献[5]从微观孔隙度分析了电镀时对弹性模量的影响规律,并给出了经验公式。

尺寸与弹性模量是影响MEMS器件性能的重要因素,而这种薄膜器件的性能十分依赖加工工艺,制造后的器件尺寸和弹性模量等参数往往与设计时相差较大,且不同批次下的同种样机也会有所差异,同时加工出来用于测试的样件与制造的MEMS器件材料参数有时也不一致。本文测试了采用UV-LIGA工艺制作的MEMS万向惯性开关样机,发现测试后的实际阈值与当初的设计阈值相差较大,测量了各主要尺寸结构的参数与样机的弹性模量,分析了结构误差与弹性模量误差对阈值性能的影响与误差来源。

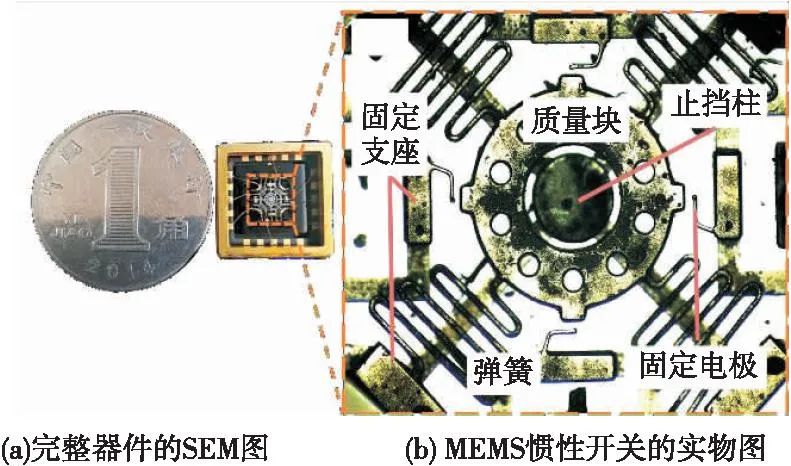

1 器件设计与制作

本文设计的惯性开关主要由弹簧、质量块、固定电极、止挡柱等部件组成。采用4个S形锥弹簧支承圆形质量块,这种弹簧具有良好的压杆稳定性与抗共振性能[6];周围采用4个对称布置的外接触电极,保证各向接触一致性;中间增加圆柱形止挡柱,可以有效提高器件的抗高过载性能。其具体结构如图1所示,其中质量块具有加速度敏感性,在外界冲击加速度载荷作用下,质量块产生与加速度方向相同的位移,当载荷足够大时,质量块与固定电极碰撞形成导通的电路,实现对外接电路的信号传递。

图1 MEMS惯性开关Fig.1 MEMS inertial switch

该开关以非硅表面微加工技术为基础,采用成本较低且方便使用的多层UV-LIGA工艺制作,选择铜作为种子层材料,SU-8胶作为牺牲层材料,镍作为器件结构材料,进行多次涂胶、光刻、溅射和电镀等步骤[7-8],最后得到如图1所示的多层镍基结构器件。

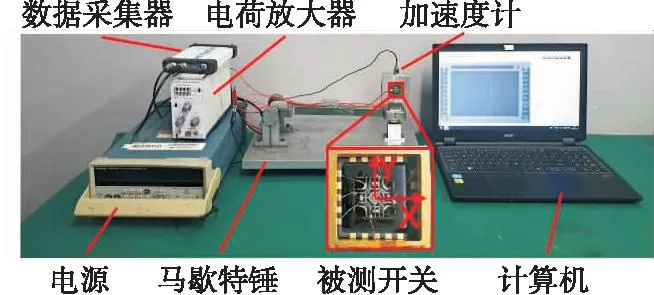

2 加速度阈值测试实验

动态特性实验测试平台由马歇特击锤系统和数据采集系统组成。被测开关和加速度计通过夹具固定于锤头上;加速度计用于测量器件所受到的加速度冲击,灵敏度为1 mV/g。被测开关、直流电源(5 V)和电阻(10 kΩ)按照分压电路串联,电荷放大器放大加速度计上的电信号,信号采集器采集电阻和信号放大器上的电信号反馈给计算机。当锤头从一定高度落下与缓冲垫撞击时,可以产生半正弦冲击加速度,通过调节锤头高度与缓冲垫厚度,可以产生幅值和脉宽不同的冲击加速度。测试系统如图2所示。测试时逐渐抬高每次马歇特锤抬升的高度,以增加冲击加速度大小,直到开关闭合,此次下落冲击产生的半正弦加速度即为开关的阈值。

图2 动态特性实验测试平台与测试方向基准Fig.2 Dynamic characteristics experimental test platform and test direction benchmark

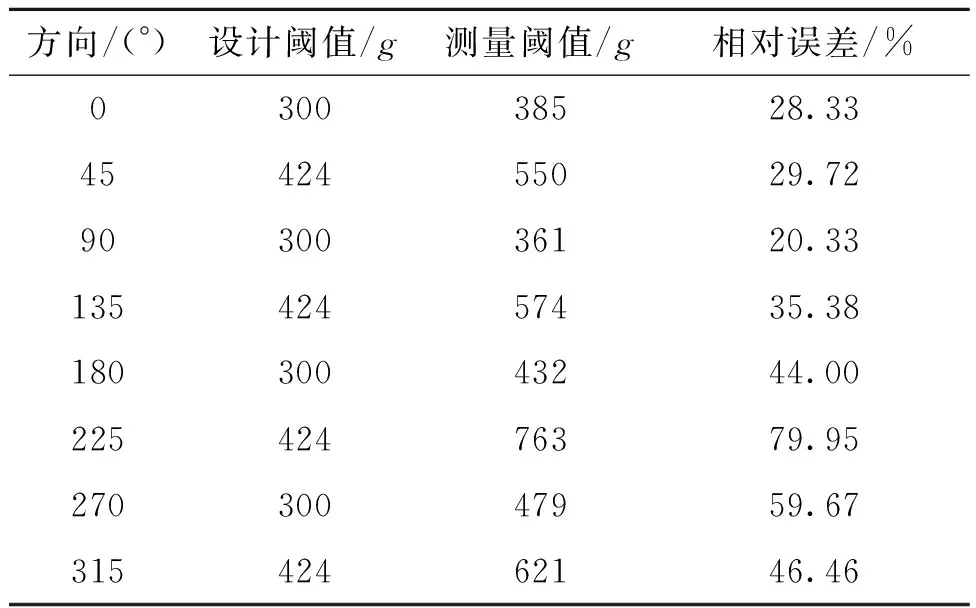

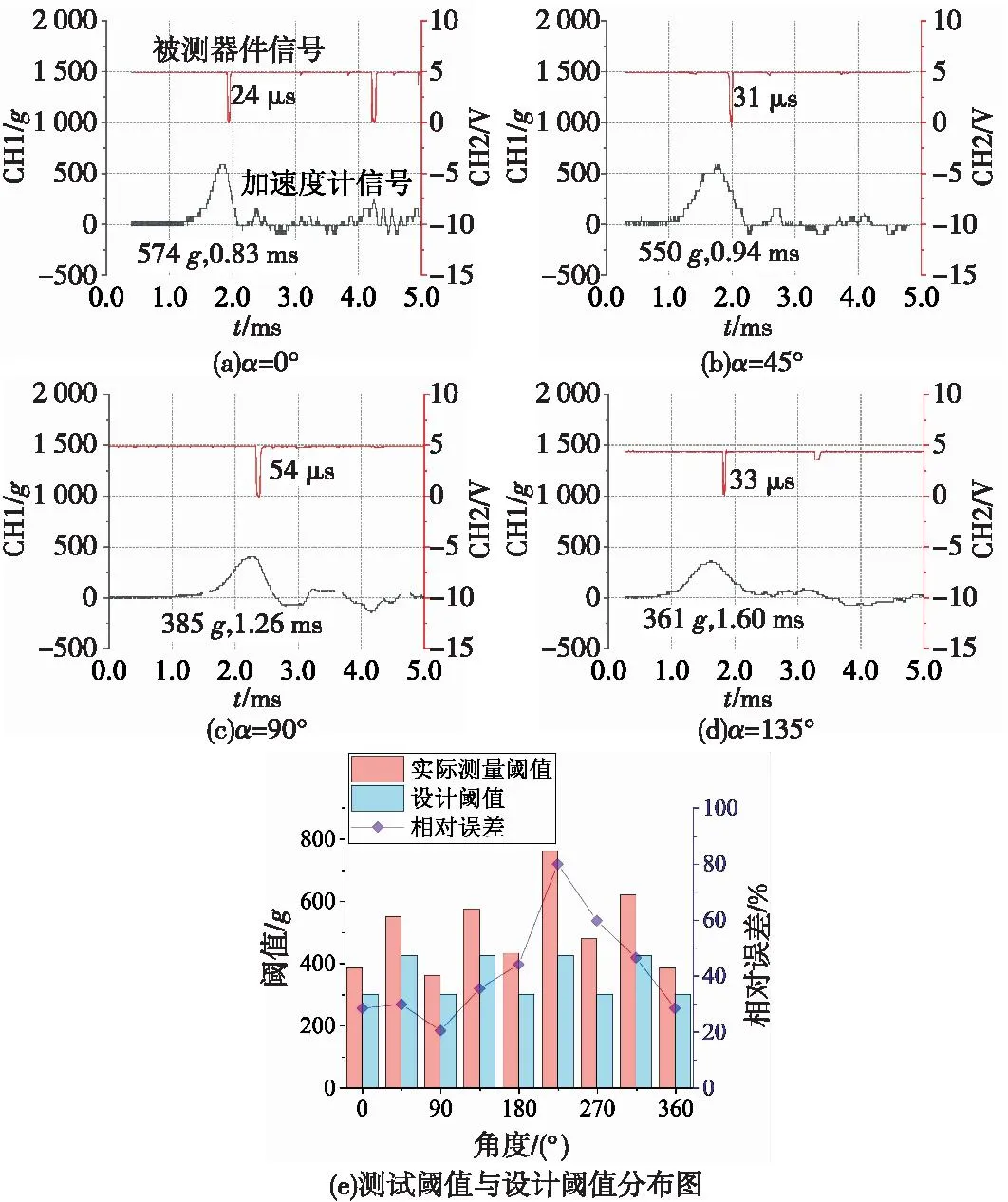

以x轴方向为0°,y轴方向为90°,从0°开始,每间隔45°取一个方向,测量从0°~360°方向的8个方向阈值。图3为被测样机在0°,45°,90°,135° 4个方向的阈值动态特性实验信号图,其中CH1为加速度计反馈回来的加速度信号,CH2为惯性开关样机反馈的电压信号。图3(e)与表1为所有方向的阈值测试结果。

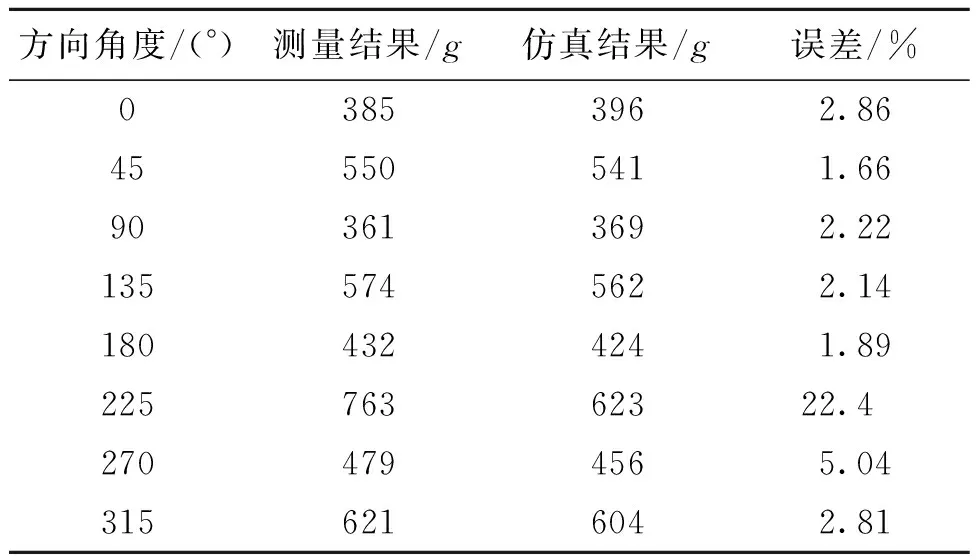

表1 阈值测试结果Tab.1 Threshold test results

图3 不同角度下的阈值测试结果Fig.3 Threshold test results at different angles

与设计值相对比,开关的设计阈值是300~424g,而测试得到的阈值范围在361~763g,相对误差在20%~80%,二者偏差较大;从分布上看,在图3(d)中可以观察出测试结果与设计阈值具有相近的分布结构,但在0°与180°方向上的实际阈值大小相似,在90°,225°与270°方向上的实际阈值却相差较大,其散布中心明显偏向于-Y轴方向。

由于这种薄膜类金属制造技术的工艺特性,加工后的一些参数往往与当初设计时有出入,其显著误差通常在于尺寸与弹性模量两个方面,本文将从结构工艺误差和材料参数两方面进行误差分析。

3 误差分析

3.1 结构尺寸误差分析

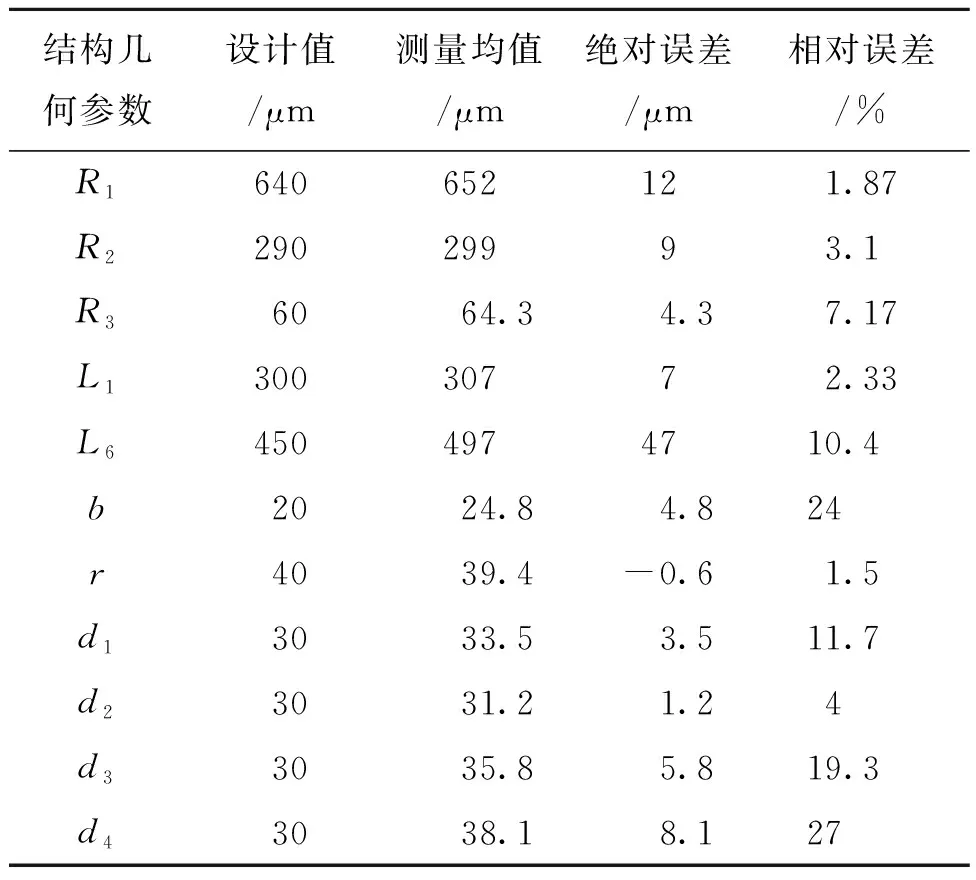

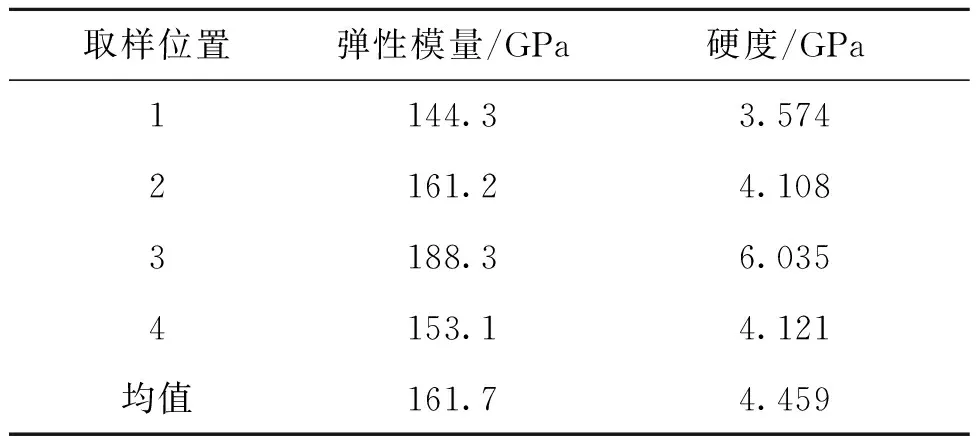

使用高倍工具显微镜对样机的径向尺寸进行测量,主要测量位置如图4所示,分别测量了质量块外径R1,质量块内径R2,质量块上的工艺孔半径R3,电极质量块间隙d,弹簧短梁长度L1,弹簧长梁长度L6,弹簧线宽b,弹簧转弯内径r等尺寸,其中弹簧的参数测量在4个弹簧中各测量5组线宽与转弯半径数据后取平均值。经统计后得到主要尺寸参数如表2所示。

表2 被测样机主要尺寸的工艺误差Tab.2 Process errors of the main sizes of the tested prototype

图4 质量块和弹簧测量尺寸Fig.4 Measurement size of mass block and spring

由表2可知,开关的主要实体结构尺寸基本都为正偏差,绝对误差大部分都在±10 μm以内,结构尺寸越大,则加工后的相对误差越小,而关键尺寸(电极间隙宽度d、弹簧线宽b)的结构尺寸都比较小,相对误差较大;其次对于长宽比较大的长梁L6,其长度尺寸不管是绝对误差还是相对误差都十分明显。

(1)

由阈值公式[9]可以得出,质量块主要通过质量大小影响阈值范围,在总体质量较大的情况下,质量块外径R1,质量块内径R2,质量块工艺孔孔径R3尺寸在只有±10 μm的误差下对总体质量影响十分微小,对阈值性能影响也十分小。而弹簧线宽b对弹簧刚度影响较大,弹簧刚度直接影响到器件的固有频率,其对阈值有较大影响。电极间隙在式(1)中与阈值成正比例关系,故电极间隙误差也将直接影响到阈值误差[10]。

其中0°方向的电极间隙d1与180°方向的电极间隙d3偏差较为相近,偏差在3.5~6 μm之间,90°方向的电极间隙d2偏差较小,而270°方向的电极间隙较大,说明在Y轴方向质量块存在偏心误差,质量块中心更靠近+Y轴方向,这与阈值实验得到的结论一致。

3.2 材料参数误差分析

本文采用纳米压痕仪直接测量法与微推力计倒推法两种方法来测量样机的弹性模量。由于电镀镍的加工工艺导致每一批次器件的弹性模量都有所差异,单独加工出来用于测试的样件与实际制造的器件材料属性往往也有所出入,故本文直接对加工好的样机进行弹性模量测量与分析。

3.2.1纳米压痕仪测量法

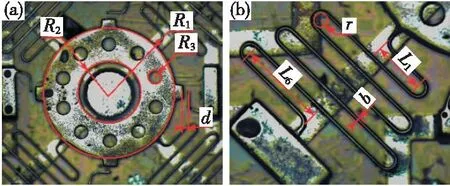

纳米压痕技术能在微米甚至纳米尺度下测量材料的性能[11-12],不需要制备单独用于测试的样件,很适合用于测量MEMS器件这种厚度只有几百微米的微小型器件。纳米压痕技术是利用特定的刚性压头压入被测对象表面,图5(a)为纳米压痕仪整体照片,其原理为通过测量压头的载荷与位移,得到材料表面的载荷-位移曲线,可以有效测出材料的硬度、弹性模量等力学特性。为方便测量以及提高精准度,测量位置均选取在宽度较宽的锚点上,4个测量点如图5(b)所示,其中放大图为测试过程中产生的压痕,图5(c)为4次试验的载荷-位移曲线。

图5 纳米压痕实验过程及结果Fig.5 Procedure and result of nano-indentation experiment

测量结果如表3所示,由表中可知本次试验的样品弹性模量均值为161.7 GPa,但散布较大,影响其测量结果的主要原因有:1) 样机由UV-LIGA工艺制作,材料为电镀镍,其表面粗糙度较大[13],当探针压头尖端与粗糙表面高峰接触时,其测试结果会偏小,反之则测量结果会偏大,其粗糙度越高则测量结果的散布越大[14];2) 样品表面在空气中暴露的时间过久,表面形成松软的氧化层,当探针压头尖端压到氧化层时,同样会影响测试结果。

表3 硬度和弹性模量测量结果Tab.3 Hardness and elastic modulus measurement results

3.2.2微推力计测量法

微推力计测量法是采用微推力计直接测量得到弹簧刚度,再结合前面测量得到的弹簧具体尺寸通过公式推算出该样机的弹性模量。由于弹性模量的变化直接影响到弹簧的刚度,而样机的阈值取决于弹簧的刚度与质量块的质量,故从弹簧刚度变化推算其弹性模量变化具有一定的理论依据。

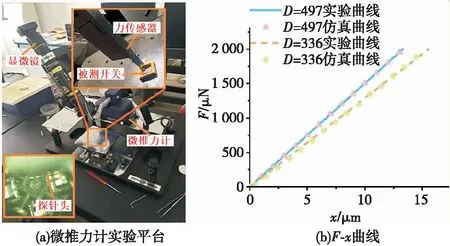

微推力计实验平台由显微镜、微推力计和控制电脑三部分组成,图6(a)为微推力计与显微镜,右上角放大图为微推力计上的力传感器与被测器件,左下角为实验过程的SEM图。实验原理及过程如下:控制微推力计针头贴近质量块上表面,让针头缓慢下移,向下推动悬空的质量块,向下的加载速度为1 μm/s,通过针头上的力传感器测量针头受力F,采样速率为10 Hz,通过分析整体的弹簧质量系统的受力-位移曲线即可得到单个弹簧的刚度。

图6 微推力计试验平台和结果Fig.6 Test platform and rusult of the microthrust meter

假设4个弹簧刚度一致且均为k,则可以得出k与F,x的关系式为

(2)

式(2)中,F为微推力计施加的力,x为微推力计测得的位移,R为质量块半径,D为受力点与中心的偏心距。S型锥形弹簧的刚度公式为[7]

(3)

式(3)中,E为弹性模量,h为弹簧厚度,b为弹簧宽度,n为弹簧段数,L1为第一段弹簧长度,Ln为第n段弹簧长度,r为弹簧转弯半径。联立式(2)、式(3)即可根据F与x的关系得到弹性模量E:

(4)

两次不同偏心距d测得的F-x曲线如图6(b)所示,根据其曲线计算出来的弹性模量为155.6 GPa和149.3 GPa,与纳米压痕仪得到的弹性模量均值接近。

对该实验进行有限元仿真验证,仿真模型参数为实际测量尺寸,采用的材料参数为:弹性模量160 GPa,密度8 910 kg/m3,泊松比0.312。在离质量块中心距离d处加载1 mN的载荷,得到变形曲线如图6(b)所示,与试验数据的一致性较高,故可以认为得到的弹性模量比较准确。

3.2.3弹性模量误差对开关阈值特性的影响分析

1) 弹性模量误差来源

在电镀过程中,电镀的温度、溶液浓度以及电流密度都会影响到被镀薄膜的微观结构与力学性能[4]。由于电镀温度的升高与电流密度的加大,容易电解出更多的硫酸盐与铵离子,会在电镀薄膜内形成大量空隙,其空隙越多弹性模量越小。在电镀温度为60 ℃、电流密度在2 mA/cm2时,其电镀层的弹性模量与块状镍相近,可以达到205 GPa;而当电镀温度为80 ℃或电流密度为30 mA/cm2时,其弹性模量会迅速降低到100 GPa以下。这种变化会严重影响到加工器件的性能。

2) 弹性模量误差对惯性开关阈值的影响

采用有限元仿真分析弹性模量材料参数对开关阈值的影响,所用材料参数与3.2.2节材料参数一致。开关模型参数与3.1节初始基准模型一致。

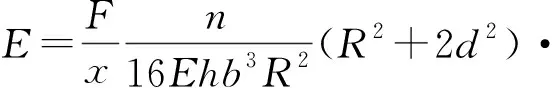

在不改变其他尺寸的情况下仅改变弹性模量参数观察样机模型的阈值变化。弹性模量参数变化对阈值的影响如图7所示。

图7 弹性模量与阈值关系图Fig.7 Relation between elastic modulus and threshold value

由图7可知弹性模量对阈值影响较大,且弹性模量越大阈值越大。所用工艺弹性模量在100~220 GPa波动时,在0°方向上阈值的变化会到达±90g,在45°方向上阈值的变化会到达±120g。这种由于工艺产生的误差导致设计性能与实际性能相差较大,极大地增加了MEMS器件的二次设计与制造的成本。

4 误差下的动态仿真分析

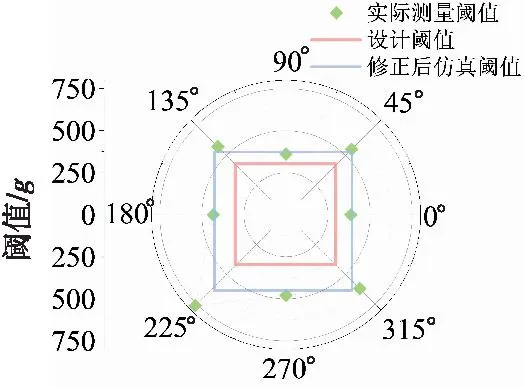

从尺寸误差与弹性模量误差两方面对MEMS惯性开关的阈值特性进行测试与分析后,采用实验测量得到的参数对于其进行建模与仿真,检验仿真与试验的一致性。所用材料参数与3.2.2节材料参数一致,尺寸参数采用表2中的测量均值。仿真结果与实际测试值对比如表4所示,图8给出了设计值,仿真结果与实验结果的对比图。

表4 仿真结果与实际测试值对比Tab.4 Comparison between simulation results and actual test values

图8 实际测量阈值、设计阈值与修正误差后仿真阈值对比图Fig.8 Comparison of the actual measured threshold,the design threshold and the simulated threshold after error correction

可以从图表中看出在经过重新测量参数优化后的仿真结果与实际测量结果具有一致性,除了225°方向存在异常,其误差均在5%以内,属于可以接受的范围。在225°方向产生较大误差的原因可能有以下几点:1) 在计算推导时假设4根支撑弹簧完全一致,但实际情况与假设并不完全相符,4根弹簧的刚度有所差异,且单个弹簧的每一段线宽也会有所差异;2) 由于电极与质量块并不在同一平面,无法使两边同时对焦,容易产生测量误差;3) 电极末端有微小突起,在实际接触时可能会虚接,电极与质量块之间的压力较小时电路可能不会导通。

5 结论

本文对MEMS惯性触发开关存在的工艺误差进行了研究。从结构与材料参数两方面分析了其误差来源与产生机理,并进行了考虑工艺尺寸与弹性模量的仿真分析,得到的仿真结果准确性较高。得到如下结论:

1) MEMS惯性开关在设计时的阈值与实际加工后的阈值明显具有较大偏差,其误差主要来源于结构参数误差与材料参数误差,其中电极间隙、弹簧线宽与弹性模量误差对该误差具有较大影响,而其他参数的误差影响较小;

2) 所测试的MEMS惯性开关工艺尺寸偏差基本为正偏差,使得加工后开关得实际阈值明显大于设计值,且在Y轴方向具有明显偏心误差;

3) 实际测量得到的材料属性弹性模量在160 GPa,比设计时所用的块状镍弹性模量低,会导致开关的实际阈值降低,在一定程度上抵消了由于工艺尺寸产生的偏差。