最优供应商选取与原材料订购转运研究

□文/李垚森 高锦浩 李奕璇 朱俊同 范兴奎

(青岛理工大学 山东·临沂)

[提要] 为了提高企业利润、降低原材料订购成本,本文借助于2021 年高教社杯全国大学生数学建模竞赛C 题给出的数据,利用过去240周的订货量数据与供货量数据对供应商综合水平进行评价,通过构建以平均供货强度、完成率、订单率等指标的评价体系模型,选取最重要的50家供应商,以供应商是否选择作为决策变量,以供应商数量最少作为目标函数,得到至少需要127 家供应商进行供货。最后以8 家转运商与127 家供应商的选择作为决策变量,以损耗率最低作为目标函数构建0-1 规划模型,得到最优转运方案。

引言

经济全球化的迅速推进和信息技术的快速发展,使得企业之间的竞争逐渐转化为供应链之间的竞争。20 世纪90 年代以前,多数制造商与其原材料、成品或半成品的供应商之间是一种分离所属关系。在稳定的市场环境中,这种关系比较有效。但随着信息技术高速发展和经济全球化,暴露出种种缺陷。国际上越来越多的制造企业将常规业务外包给供应商,只保留核心业务作为主营方向。因此,在供应链管理环境下如何科学有效地进行供应商选择是供应链管理和实践的重要课题。

王雪刚从供应商评价指标和供应商评价方法两个方面对该领域的国内外研究进展进行系统性分析和描述,并从研究视角、评价指标和模型构建三个方面对供应商评价与选择的未来研究趋势进行预测,发现国内外研究热点和发展趋势趋于一致,有关绿色供应链和绿色供应商的研究将会成为未来的研究热点。刘志强、李娜、张雨静从供应商产品、执行能力和发展前景3 个维度构建了供应商选择评价指标体系,结合属性层次模型(AHM)与灰色关联分析方法的各自优势,以S企业为例进行取证,并将取证结果进行分析,验证了模型的可行性,为类似企业供应商的选择提供参考。王莉利用层次分析法提出了制定战略规划、明确供应商选择目标、建立选择标准体系、制定针对性评价指标把层次分析法用于对供应商选择上的建议,以探索推动企业供应链管理转型的高质量发展。

陈果以贝叶斯网络作为研究框架,设立材料企业供应商评价体系的各项影响因子和条件概率,基于层次分析法得出各影响因素的权重,通过结合两者的结果,帮助材料企业选择合适的供应商。张嘉颖运用扎根理论,对收集的原始资料进行详细分析和不断比较,形成了三级编码,提取了影响G 公司的公路工程主材供应商选择的影响因素。张坤通过德尔菲法、标度法、层次分析法、定性定量相结合法构建汽车零部件企业焊接装备制造项目供应商评价指标体系,以选择最优供应商。茅京鲁利用卡拉杰克矩阵对M 公司的生产性物料进行分类管理,并针对其重要的战略物资,从成本、质量、交付能力、服务水平、研发能力、管理和组织、发展潜力和合作风险这八个角度构建M 公司的重要战略生产性物料供应商选择评价指标体系。

2022 年,孙薇薇从企业自身定位出发,制订最合适的供应商选择方案,建立供应商共享机制,建立完善的供应商评价体系。张一帆分析问题的成因,运用卡拉杰克模型、供应商管理相关理论、层次分析法、信息共享及激励机制对供应商管理的策略、流程及指标、供应商关系管理进行优化。陈玲燕、伍莉莉利用熵权法确立各指标权重,建立了预制构件供应商评价指标体系,以选择最优供应商。

Baoding Liu 在1997 年给出相关机会规划的理论框架,设计了一种基于随机模拟的遗传算法来求解相关机会规划模型。之后又在一些实例应用方面进行了相关机会规划模型研究。Baohua Wang 在供应商选择问题研究中在考虑每个供应商的生产能力、质量水平、服务水平和交货期随机的条件下,建立了一个随机相关的机会规划模型并设计混合自适应遗传算法。

在当今大数据时代下,生产企业与原材料采购方存在一定程度上的空间逻辑与数学关系,我们的目标是在生产企业角度下寻找到对于自身企业来说最优的订货方与运输途径,建立相关的数学模型使生产企业成本最低,从而相应的提高利润。

通过熵权-加权和法建立以平均供货强度、完成率、订单率、误差率等指标的评价模型,计算各个指标的熵值和权重以及供应商对企业的重要程度,并进行排名,在50 家最优供应商中选择出一家或多家最优的选择方案,将运输供应成本降到最低,对企业的生产经营起到强有力的推动作用。

一、数据的预处理

(一)异常数据的清洗。针对402 家供应商的转运订购数据,首先需要检测并剔除异常值,企业与供应商之间的订货数量应为非负数,若存在负数则为异常值;供应商的供货量应该在企业可以接受的区间内,如果超出过多则有可能导致企业的仓储压力过大,资金周转不灵,视为异常。以S151 为例,大多数周供货量在200~1,000 立方米,而第84 周的供货量分别为21,267 立方米,远远超出了企业的仓储承受能力,应当采用线性拟合值进行替换。

(二)数据的特点

1、突变性。数据的突变性指的是数据随时间或空间的变化率。它描述了数据在某个时间段内或者某个地点内的变化程度,是数据稳定性的一个重要属性。某些供应商在大多数周供货量保持平稳,极个别时段供货量急剧增加,这种数据突变往往受到突发事件的影响,如自然灾害、金融危机或紧急采购需求可能导致供应商需要快速采取行动来增加供应量以满足需求。

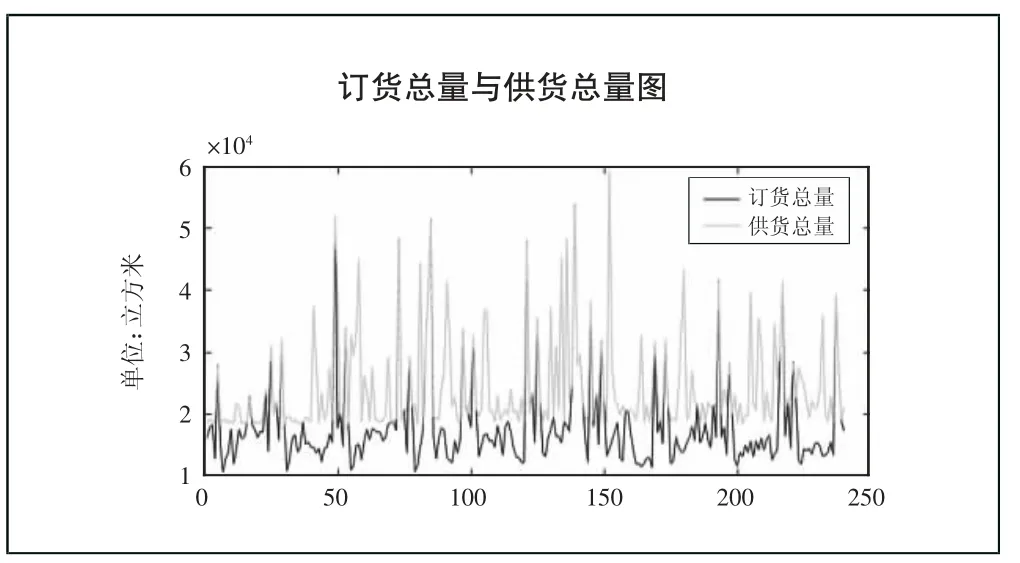

2、相关性。数据的相关性是指一组数据之间存在的相关或者关联关系。运用MATLAB 中的sum 函数求得订货总量与供货总量,并将其可视化。可以发现订货总量和供货总量之间存在一定的相关性,一般情况下订货量增加,相应的供货量也会增加。但是,还需要注意到,在某些周期中,订货量和供货量之间的相关性不强,可能会出现订货量较大但是供货量并没有相应提供的情况。这可能是由于供应链的物流、运输等问题导致的。因此,在进行订货规划时,除了考虑历史订货量和供货量的相关性外,还需要考虑其他因素的影响,并及时调整计划以避免出现供需失衡的情况。(图1)

图1 订货总量与供货总量图

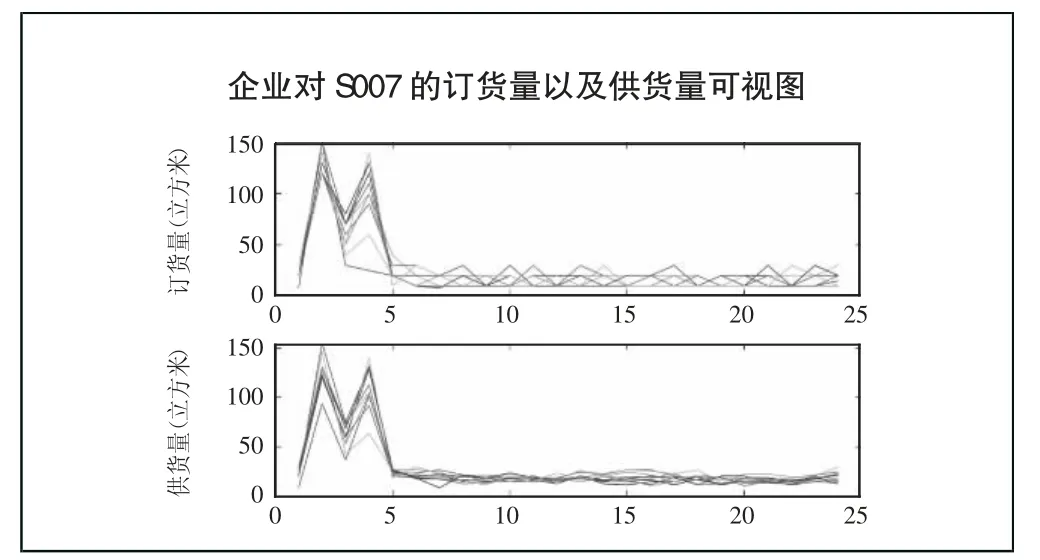

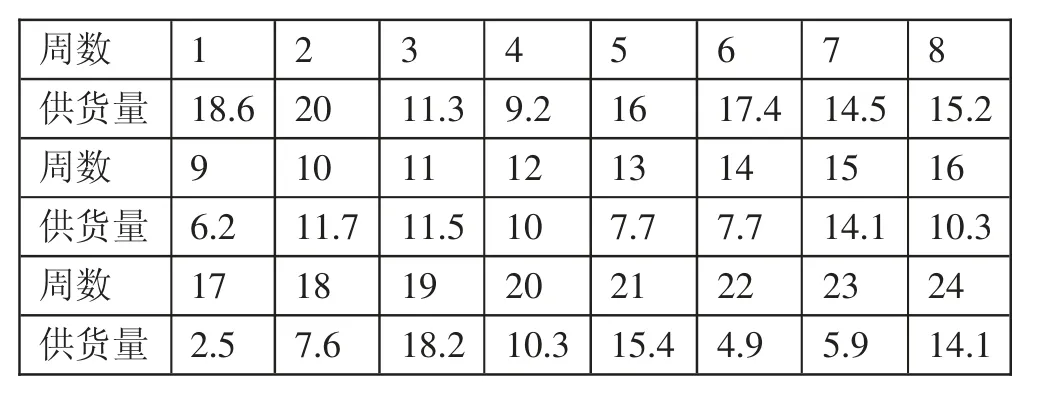

3、周期性。数据的周期性指的是数据在一段时间内呈现出的有规律的循环变化。通过对数据的分析,订货量和供货量都存在着一定的周期性,以24 周作为一个周期,合计240 周可分为10 个周期,在每个周期中数据的变化呈现一定的规律,并且不同周期的订货量与供货量会有一定幅度的波动。以S007 为例,企业对该供应商的订货量与供货量数据可视化,可以明显的看出每个周期的订货量、进货量数据相差较小,表现出较强的周期性。(图2)

图2 企业对S007 的订货量以及供货量可视图

二、供应商评价模型建立与求解

(一)供货特征指标的选取与指标评价体系的构建。在402 家供应商的订货量和供货量数据中选取评价指标,进而利用熵权法建立评价模型,从而对每家供应商进行客观评价。利用相关数据,考虑到供货能力、稳定性、诚信度三方面提出如下指标:

1、平均供货强度r1。反映了供应商供货能力的强弱。供应商的平均供货强度越大,证明其供货能力越强。其中,Gik为第i 家供应商第k 周的供货量,具体公式如下:

2、完成率r2。反映了某一时期的实际完成情况与对应时期的预算目标或计划目标之比。完成率表现了供应商的供货能力,与完成率高的供应商合作可以减少订单风险,更好地完成生产任务。具体表达式如下:

3、误差率r4。指供应商在生产、交货、质量、服务等方面的标准和实际差异程度的指标。反映了供应商的管理能力和生产质量水平,并直接影响客户供应链的稳定性和效率。其中,为第i 家供应商240 周的平均供货量,具体公式如下:

4、订单数r3。企业向供应商发出订货凭据。是改善企业供货水平的关键,如果订单处理不当,很可能给企业带来巨大的损失。其中,Dik为第i 家供应商第k 周的订货量,具体表达式如下:

5、违约率r5。是指供应商未能按照约定提供原材料,或者有订单但供货量未达标周数与有订单的周数之比。其中,Si为有订单但供货量未达到订购量的60%的周数,公式如下:

(二)建立熵权-加权和法多指标评价模型。企业在进行采购时,优先选择对于企业更加重要的供应商,通过给定的数据,提出评价指标,本文利用熵权-加权和法多指标评价模型。在供应商选择中,使用多个指标来评估供应商的综合绩效,例如平均供货强度、完成率等。这些指标之间存在着不同的重要性权重,而熵权法可以有效地解决这个问题。利用MATLAB 编写SQ 函数,计算指标权重及供应商得分,并写入“结果.xlsx”中,以便后续进行使用。

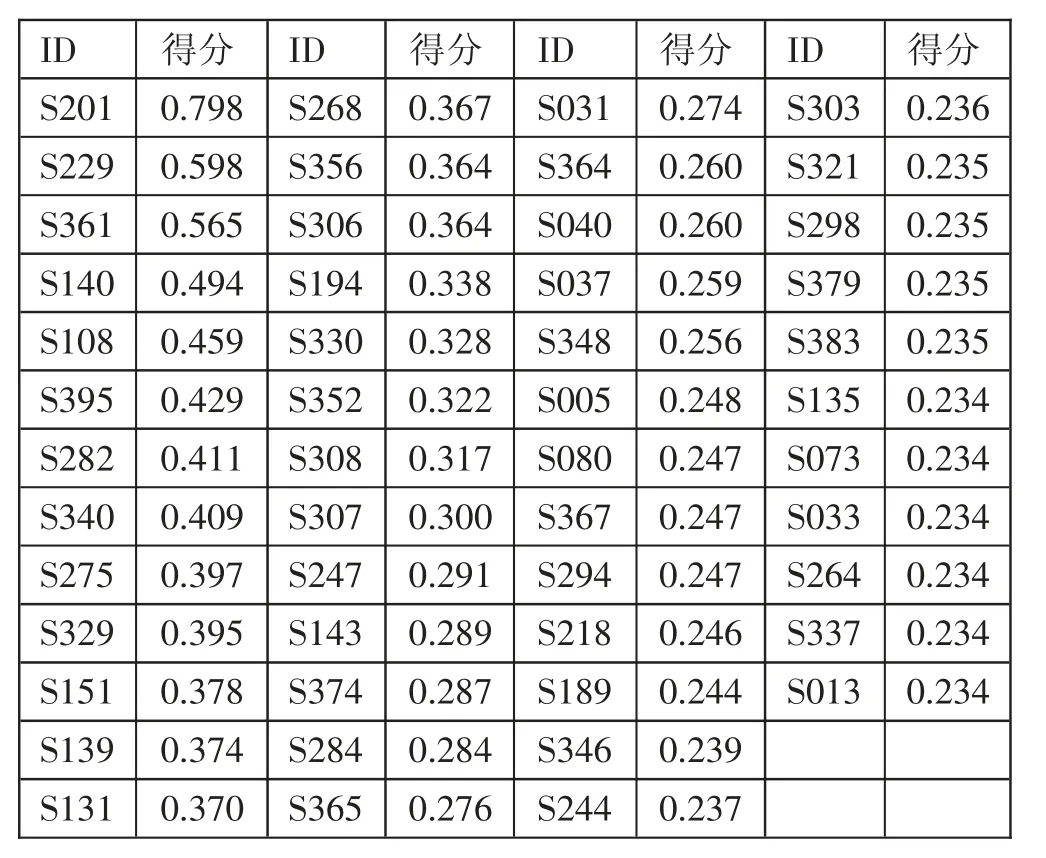

(三)结果分析。通过建立熵权-加权和法多指标评价模型,并计算每家供应商的综合得分,得出重要程度排名前50 家供应商的信息(数据保留小数点后三位),其中A、B、C 原材料供应商分别有14 家、15家、21 家,并且由数据得知,订购商对C 原材料需求最大,符合实际情况。

通过比对原始数据可知,排名靠前的供应商大多供货弹性大,供货效率高。总体来看,供应商的特征得分分布可以反映出供应商的综合实力和与企业的合作情况,供应商得分越高,企业与其的合作关系越紧密,对企业的发展越有利。因此,企业在选择供应商时,除了考虑价格等经济指标外,还应综合考虑供应商的能力、信誉和合作情况等因素,以确保合作顺利,同时为企业的发展提供稳定的供应链支持。(表1)

表1 对企业最重要的50 家供应商信息一览表

三、订购-转运决策模型建立和求解

已知402 家供应商的供货量的基础上,目标为选择满足企业正常的生产需求的供应商数量最少及生产成本最低。对于供应商只有用或不用两种情况,将该问题转化为0-1 整数规划问题。以最少的供应商数量为目标函数,决策变量为402 家供应商的供货能力。针对供应商的供货能力,利用遗传算法为企业的采购部门制订未来24 周最经济的原材料订购和转运方案。

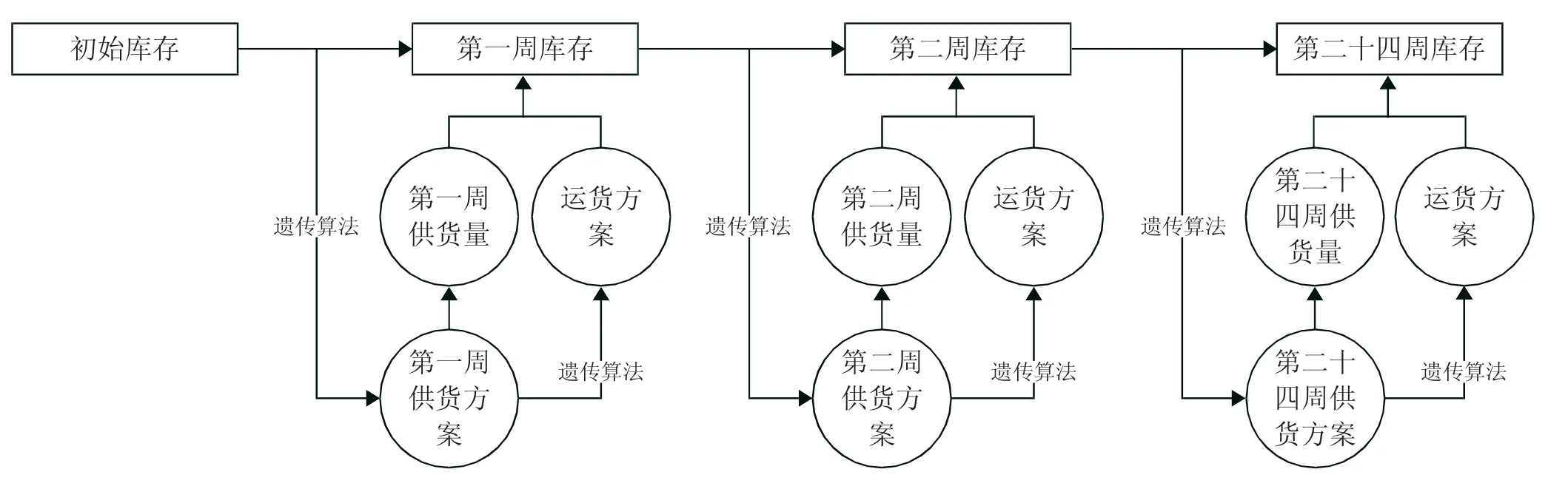

企业的每周期初库存及该周供应商的供货量来满足这周的生产需求。如图3 所示,企业有一定量的初始库存,由遗传算法计算得出第一周供货及运货方案,并确定第一周供货量和转运量,将初始库存、供货量、转运量三者相加得到第一周库存;在第二周的方案制订中,将第一周库存作为初始库存处理,以此类推,得到1~24 周的供货及运货方案。(图3)

图3 补货流程图

(一)最少供应商方案

1、合理假设。在最少供应商方案的求解过程中,需要找到最少的供应商数量,那么也就是所挑选的每家供应商要尽可能地向生产公司供货。过程中主要着眼于供货阶段,而非转运阶段,所以不妨将转运过程中的损耗率暂时先取2%,也就是说生产企业的接收量统一视作供货量的98%。我们按照供货种类为A、B、C 将402 家供应商进行分类,在每种原材料种类下仍按照原供应商ID 由小至大排列。使用MATLAB 中的subplot 函数作图,我们注意到,实际上,原材料B 和原材料C周期性较强。(图4)

图4 三种原材料供货量可视图

不妨假设,每家供应商所能提供的供货量上限就是每个周期点供货量的最大值。将供应商每月的供货上限设为定值,共有146 家供应A原料,将这些供应商每周的供货量上限设为MAXA,共有146 行分别代表146 家供应商,有24 列分别表示在每一年的该时间节点处的最大值,则原料A 的最大值为:

同理,也可以得到MAXB、MAXC。

2、决策变量。在该规划模型中,求解对象是供应商的数量的最小值。那么,对于每个供应商,只需判断是否选择即可。所以,以供应原材料A 的供应商为例,将24 周的146 家供应商的选择情况表述成矩阵作为本次求解的决策变量。该矩阵是0-1 变量矩阵,每个位置的取值只能为0 或1,表示为是否选择该家供应商,并且按照最大供货量进货,或者不进货。

3、目标函数。借助上面的选择矩阵SA,将每一家供应商每一列的24 个选择数据相加,如果这个数据不为0,那么该供应商就在供货过程中被选择。同理,我们也对SB、SC如此操作。也就是说,目标函数Z1表达式为:

4、约束条件。为了保证正常生产的需要,该企业要尽量保持不少于两周生产需求的原材料库存量,A、B、C 原材料计算所提供的生产产能,然后相加,要求最终的值要大于所需产能28,200 立方米。特别注意,对于第一周的情况,需要在第一周采购第一、第二周所需的原料,所以对应的产能为56,400 立方米。具体数学表达式为:

特别地,此式只有对角线部分的运算是有意义的,其他位置的周选取与周最大值所对应的周数并不一致,所乘结果没有意义。

以S003 为例,一个周期内供货量整体比较稳定,但在第9、第17、第22、第23 周时供货量较少,可能面临储存空间不足或运力不足的问题,导致无法及时提供额外的供货。应当及时调整仓储和运输计划:供应商可以通过合理的储存和运输计划,提高物流效率,更好地满足客户的需求。(表2)

表2 S003 周期供货量一览表

(二)最经济原材料订购方案

1、决策变量。按照供应商品的种类对供应商进行分类。所以我们假设,对于A 原料,以第一周为例,每家店第一周的供货量所组成的矩阵为GA,这是一个127 行1 列的矩阵。并且,以同样的方式定义GB、GC。

2、目标函数。制定最经济原材料订购方案的要求是每周最紧急的原材料订购,即成本的最小值。这里成本的组成就是A、B、C 三种原材料的费用。企业对供应商实际提供的原材料全部收购,所以成本的运算应该根据供应商提供的供货量来决定,而不是企业的订货量。则目标函数Z2的表达式为:

3、约束条件。为保证正常生产,该企业要尽可能保持不少于两周生产需求的原料库存。这里分A、B、C 原材料计算所提供的生产产能,后相加,要求最终的值要大于所需产能28,200 立方米。特别注意,对于第一周的情况,需要在第一周采购第一、第二周所需的原料,所以对应的产能为56,400 立方米。

以第一周为例,具体数学表达式为:

当周在某供应商处所得到的供货量不会超过在那一周供应商所能提供的最大供应量。以第一周为例,具体数学表达式为:

其中,MAXA,1表示设定的供应商每周供货量上限矩阵MAXA的第一列。

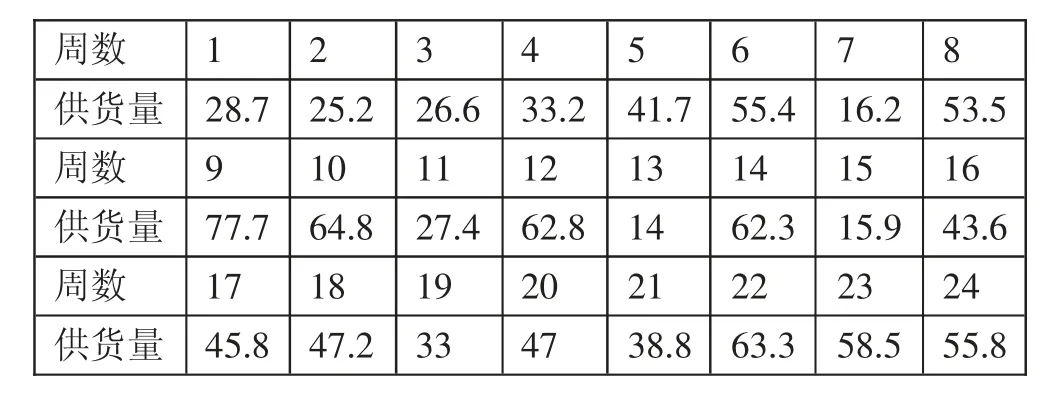

以S031 为例,每周供货量相对稳定,且数额较大,这种类型的供应商往往能够透过市场分析或者采用供应链预测技术,可以较准确地预测实际需求,并及时做出决策,以确保将产出的产品吸收进市场。(表3)

表3 S031 周期供货量一览表

综上,随着经济的高速发展,物流运输愈发重要,供应商的评估分析以及订购方案成为生产制造企业选择的重中之重。本文通过分析生产企业五年来与402 家供应商合作交易情况,解决了生产企业在原材料订购成本方面的最小化问题。首先,利用熵权-加权和法对供应商和转运商进行评估分析,挑选出了与企业合作愉快,交易次数较多且质量稳定的原材料供应商。结合实际情况,利用0-1 线性规划和总成本最小化目标函数,建立企业原材料订购与运输规划模型;通过分析数据,模型求解,选择出供应商数量最少、最经济的订购方案和原材料的最优运输方案,实现了原材料订购数量的最小化,降低了企业的原材料采购成本,从而达到了企业的经济收益最大化的目标。有助于订购商分析市场营销环境,建立与供应商之间的良好合作关系。