B4C-PrB6 /CeB6 汽车材料的制备及性能研究①

黄 樱, 睢利铭, 李 坤

(1.河南交通职业技术学院 汽车学院,河南 郑州 450005; 2.河南工学院 车辆与交通工程学院,河南 新乡 453000)

汽车离合器材料在汽车工业中扮演着不可或缺的角色,但其需要满足极为严格的性能要求,如良好的耐磨性能、高强度以及低密度,同时这种材料还要兼具良好的韧性,使其在保证良好性能的基础上可以长时间稳定服役,避免因裂纹失效而产生严重后果[1-2]。 近年来,碳化硼基复合材料引起广泛关注。 碳化硼(B4C)是一种硬质材料,常温及高温条件下具有仅次于金刚石和立方氮化硼材料的超高硬度(约40 GPa),这一优良性能可以满足离合器材料耐磨要求[3-4]。 同时B4C材料具有高强度和低密度,这也是汽车离合器材料需要的优良性质。 此外,碳化硼材料还具有高熔点和耐腐蚀性,使其在汽车材料领域具有广阔的应用前景[5-6]。

然而,B4C 是一类高共价键化合物,相关研究表明其共价键含量超过了93%,因此断裂韧性很差[7-8]。B4C 扩散系数较低,同时表面还被一层致密的B2O3覆盖,延缓了B4C 分子的扩散与传输,导致其制备非常困难,往往需要特殊的制备工艺,耗能耗时的同时还对设备要求较高,这是B4C 在工业应用过程中面临的一个巨大难题[9]。

相关研究表明氧化镨(Pr6O11)和氧化铈(CeO2)可以与B4C 发生原位反应,形成稀土六硼化镨(PrB6)和稀土六硼化铈(CeB6)[10-11]。 原位反应具有较高的烧结驱动力,可以有效促进B4C 的烧结,同时生成的稀土六硼化物可以进一步改善断裂韧性[12]。 因此,本文拟以Pr6O11和CeO2为添加剂,采用原位反应制备B4C 基复合材料,同时对其微观结构和力学性能进行研究。

B4C 复合材料的制备工艺主要为无压烧结、热压烧结和放电等离子烧结[13-15]。 目前关于各种制备工艺所得B4C 复合材料样品力学性能对比的研究相对较少,因此,本文对不同制备工艺所得样品进行对比,以确定适宜的烧结工艺。

1 实 验

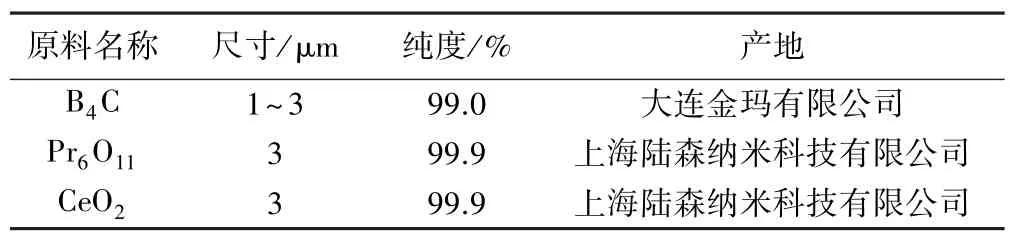

实验所用原料包括B4C 粉体、Pr6O11粉体和CeO2粉体,各原料主要信息如表1 所示。 首先将质量分数97%的B4C 粉体和质量分数3%的Pr6O11或CeO2粉体在无水乙醇介质中球磨混合24 h,所用设备为搅拌式球磨机。 将混合后的粉体在干燥箱内真空干燥,然后过筛,去除颗粒较大的团聚粉体,获得粒度均匀的混合粉体。

表1 原料主要信息

将制好的粉体分别采用无压烧结、热压烧结和放电等离子烧结法烧结成型。 无压烧结的步骤为:首先将粉体置于冷等静压机中成型,然后在热压炉中加热到2 200 ℃并常压烧结2 h。 热压烧结的步骤为:将粉体置于热压烧结炉中进行烧结,烧结参数为:以速率20 ℃/min 升温至1 900 ℃,随后以10 ℃/min 升温至1 950 ℃,保温40 min,施加压力20 MPa,最后冷却至室温;实验全程采用真空泵抽真空,使炉体内部保持真空状态。 放电等离子烧结的步骤为:将粉体置于放电等离子烧结炉中,温度迅速升至1 700 ℃后保温5 min,施加压力50 MPa,最后冷却至室温;烧结过程中采用氩气气氛。 各烧结工艺及助剂详细信息如表2 所示。

表2 烧结工艺和烧结助剂详细信息

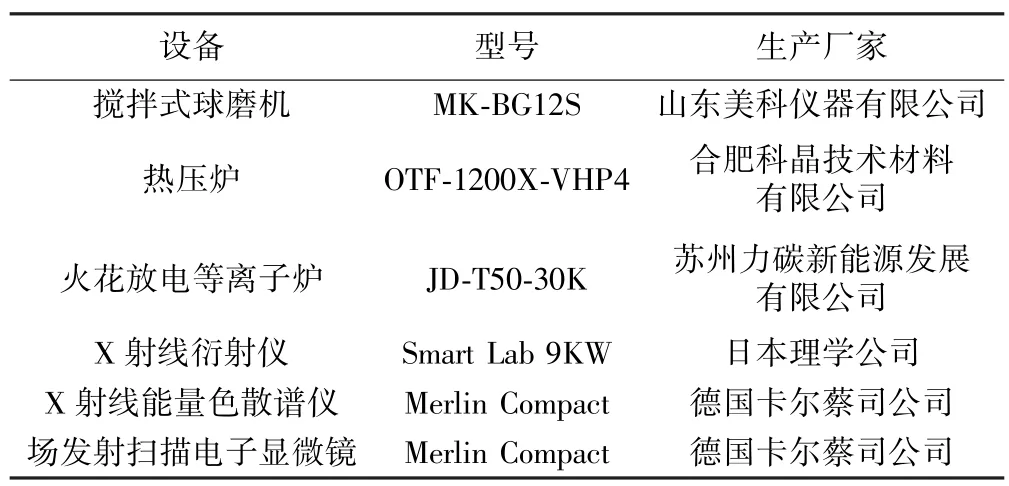

将烧结后的样品切成18 mm×4 mm×3 mm 长方体,用砂纸打磨抛光表面后进行相对密度、维氏硬度、抗弯强度和断裂韧性测试。 采用阿基米德排水法[10]测试相对密度;使用HVS-50Z 型显微维氏硬度计测试维氏硬度,为了使数值更加准确,每个样品测量10 次,排除误差较大的数值后取平均值;采用三点弯曲法,在WDW-100 型万能试验机上测量抗弯强度;采用压痕法[11]测试断裂韧性。 测试完成后的样品再进行表面抛光或断裂处理,采用X 射线衍射(XRD)分析表面形貌,采用扫描电子显微镜(SEM)分析断口形貌。 实验及检测设备如表3 所示。

表3 实验及检测设备

2 结果与讨论

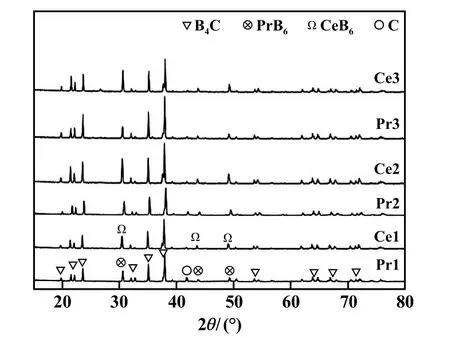

不同烧结工艺制备的B4C-PrB6/CeB6复合材料样品XRD 图谱见图1。 从图1 可知,以Pr6O11为烧结助剂时,复合材料的物相均包含B4C、PrB6和C。 烧结过程中发生化学反应(1),形成PrB6,过量的B4C 充分消耗Pr6O11, 使得烧结过程中 Pr6O11完全转化成PrB6[10]。 以CeO2为烧结助剂时,复合材料的物相均包含B4C、CeB6和C。 烧结过程中发生化学反应(2),形成CeB6,过量的B4C 充分消耗CeO2,使得CeO2最终完全转化成CeB6[11]。 不同样品中均发现了微量的C,这是由于B4C 原本就是一类C 含量不同的化合物,粉体中都包含一定量的单质C,C 在烧结过程中不与Pr6O11或CeO2发生反应。 从图1 可以发现,不同烧结工艺所得样品物相组成相同,说明烧结工艺不会影响复合材料的组成。 相较于无压烧结,热压烧结和放电等离子烧结制备出的复合材料衍射峰强度较高,说明复合材料表面平整、气孔较小、晶形保持较好。 由图1还可知,采用不同烧结工艺制备的复合材料中,除基体相B4C 外,还产生了第二相PrB6/CeB6,除了微量的C,无其他杂质产生,说明成功制备了B4C-PrB6/CeB6复合材料。

图1 不同烧结工艺所得B4C-PrB6/CeB6 复合材料XRD 图谱

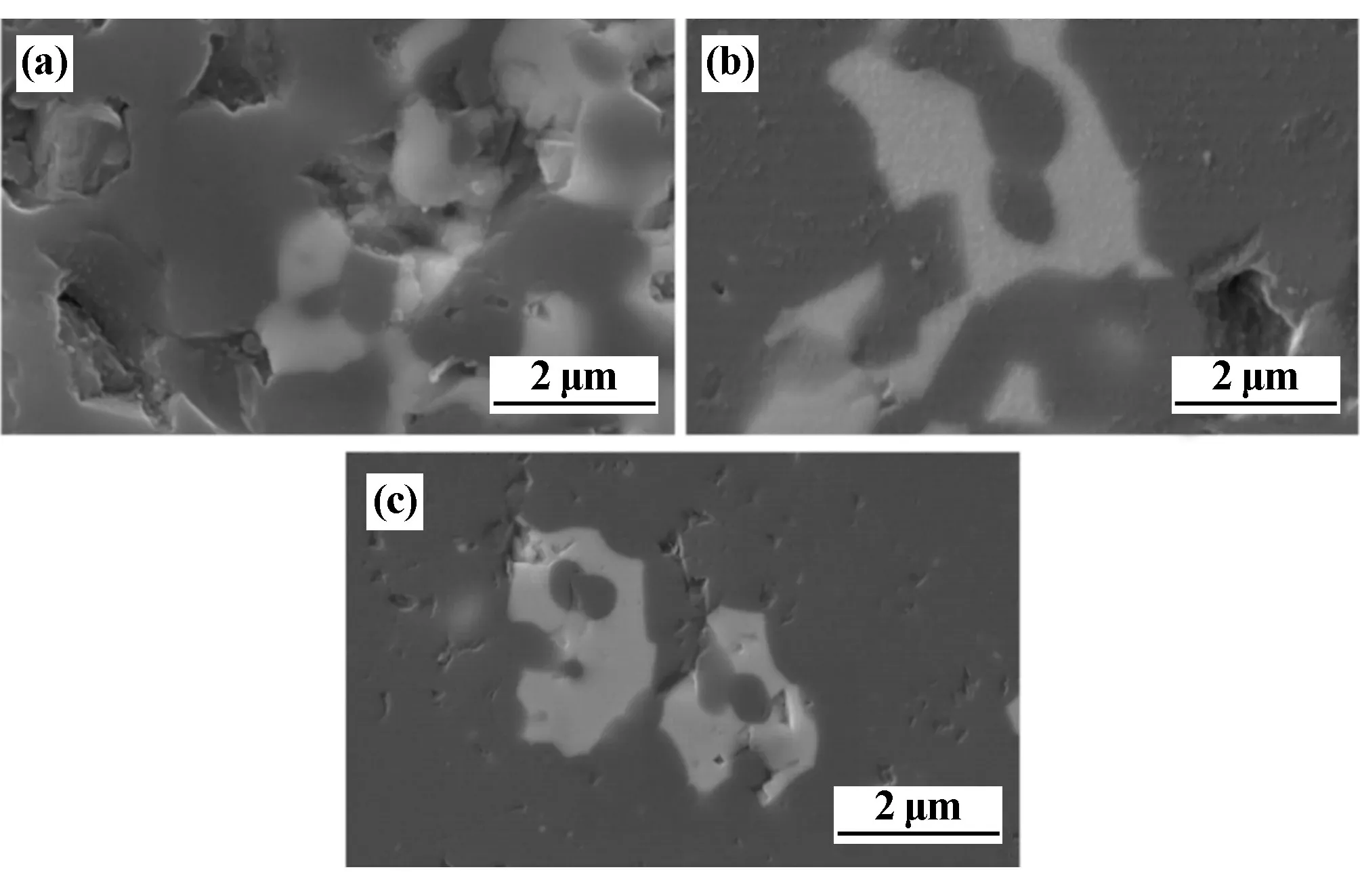

采用不同烧结工艺制备的B4C-PrB6复合材料样品的表面抛光扫描电镜图如图2 所示。 从图2 可以发现,复合材料主要包含两种物相:黑色相为B4C,灰色相为PrB6。 采用无压烧结制备出的样品表面存在较大孔洞,表面呈现凹凸不平的形貌。 热压烧结制备的复合材料表面较为平整,较大的孔洞不多,致密性较好,这是由于在热压烧结过程中,烧结体同时受到温度和压力的作用,B4C 晶界发生软化,PrB6填充到晶粒间的孔隙之中,最终促进了烧结体的致密。 采用放电等离子烧结法制备的复合材料表面孔洞进一步减少,组织形貌更均匀,这是由于放电等离子烧结压力更大,烧结体之间的部分闭孔被压实并被填充,样品具有良好的平面形貌,保持较好的晶形。

图2 不同烧结工艺所得B4C-PrB6 复合材料SEM 图

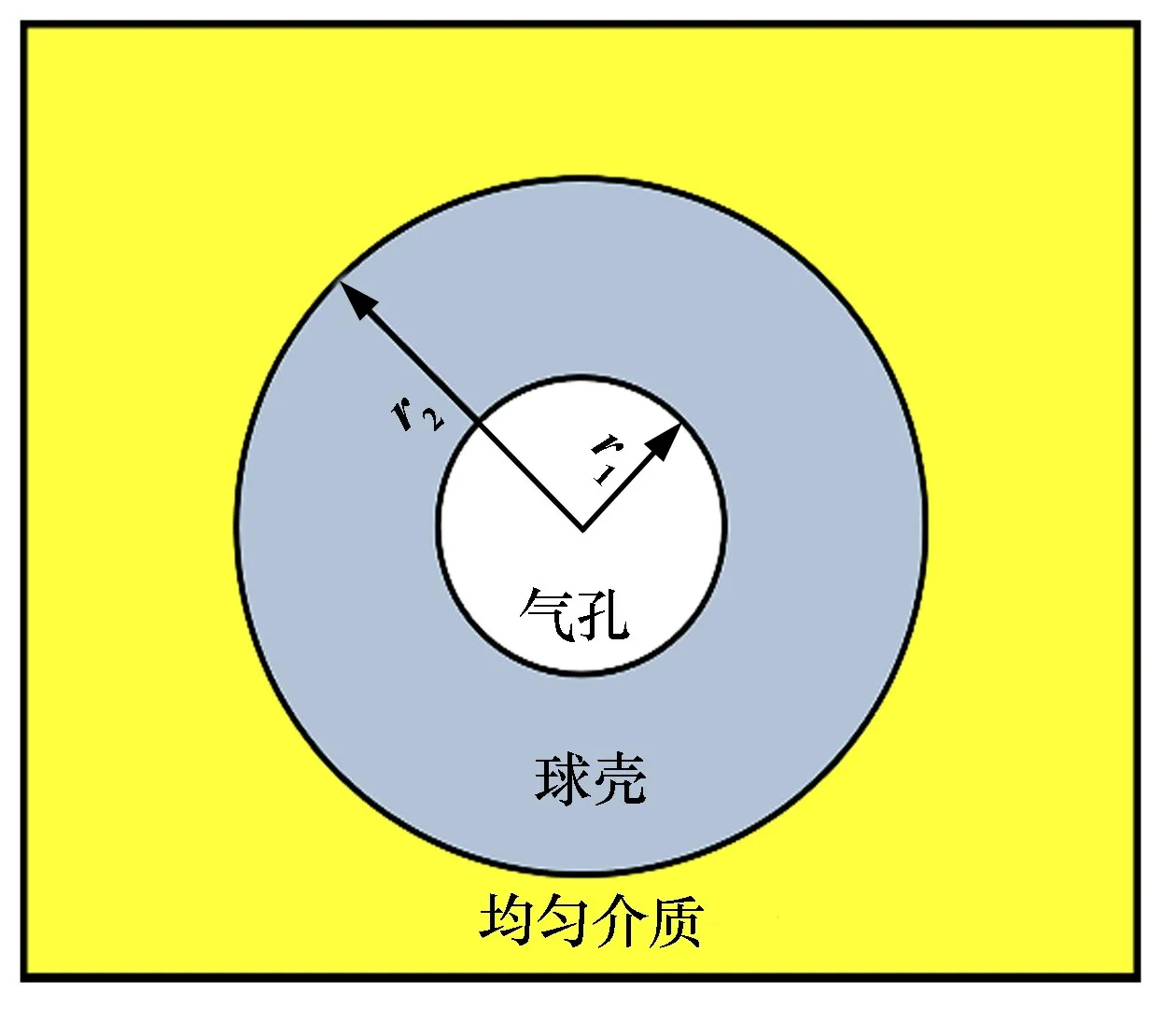

由以上分析可知,不同烧结工艺制备的B4C 复合材料表面微观形貌存在很大差异,同时烧结压力对复合材料的致密性起着重要作用。 为了探究不同烧结工艺的致密性机理,图3 给出了理想情况下气孔在烧结体内的分布示意图。

图3 理想情况下气孔在烧结体内的分布示意图

假设气孔(半径为r1)为球体且外部被一个不可压缩的球壳(半径为r2)包围,球壳外侧为均匀介质。随着烧结过程的进行,体系吉布斯自由能减小,这使得孔隙的比表面应力减少,最终导致气孔减小:

式中σ为比表面应力;γ为材料表面张力。 由塑性体的流动方程和孔隙表面能的减小等于变形功可导出无外力作用烧结致密化速度方程式为:

式中ρ为相对密度,即孔隙加致密材料球壳的平均密度与材料理论密度之比;τc为材料的屈服极限;η为材料的黏度;P为外力。

当有外力作用时,烧结体致密化速度方程式为:

对比式(4)和式(5),发现:

式(6)表明,有外力作用时,烧结体致密化的驱动力除了孔隙减少的表面能还有外力[16]。 外力作用下烧结体致密化速度大于无外力作用时,因此热压烧结更有利于烧结体的致密化。 此外随着P增加,烧结体致密化速度逐渐增加。 放电等离子烧结法具有更高的烧结压力,因此其表面孔洞更少,烧结致密化速度更快。 以上计算结果表明,放电等离子烧结法制备的复合材料具有更高的致密性,同时可以保持更快的致密化速度。

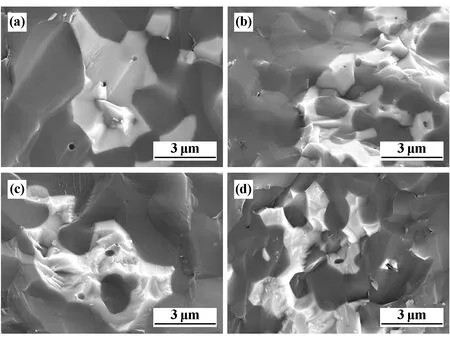

采用热压烧结和放电等离子烧结制备的B4CCeB6和B4C-PrB6复合材料断口形貌见图4。 从图4可见,无论是CeB6还是PrB6都很好地嵌入到B4C 晶粒间,起到了填充孔隙的作用,提高了复合材料的致密性。 对比发现,热压烧结制备的复合材料晶粒尺寸大于放电等离子烧结制备的复合材料晶粒尺寸,这是由于热压烧结过程温度较高,保温时间较长,B4C 晶粒在高温条件下异常长大。 从图4 还发现,在PrB6和CeB6相处均出现一些细小气孔,这可能是由于反应产物Pr6O11和CeO2中的“O”原子在烧结过程中与B4C发生反应,形成了碳氧化物气体并残留在烧结体内。以上现象在文献[8]有类似报道。

图4 热压烧结和放电等离子烧结制备的B4C-CeB6 和B4C-PrB6复合材料断口形貌

图5 为不同样品相对密度和力学性能变化。 从图5可见,采用无压烧结制备的B4C-PrB6和B4C-CeB6复合材料相对密度低于热压烧结和放电等离子烧结制备的复合材料。 这是由于无压烧结过程中,烧结的驱动力仅仅包含热能和化学能,没有机械能,烧结体很难被压实致密。 B4C-CeB6复合材料相对密度略高于B4C-PrB6复合材料,这可能是由于原位生成的CeB6对B4C 晶粒间气孔的填充率优于PrB6,使其保持了较高的致密性。

图5 不同样品相对密度和力学性能变化

热压烧结和放电等离子烧结制备的复合材料具有更高的致密性,而硬度值和致密度呈线性负相关,硬度越高,气孔率越低,在生成的PrB6和CeB6含量相同的情况下,无压烧结制备出的样品硬度更低。 放电等离子烧结因烧结温度低、保温时间短,所得样品晶粒尺寸更小,具有更高的抗弯强度。 研究表明,原位生成的CeB6和PrB6均会对高温条件下的B4C 晶粒长大产生一定的阻碍作用,因此B4C-PrB6/CeB6复合材料在较高温度下仍能保持较小的晶粒尺寸,最终使其抗弯强度明显升高[10-11]。 但由图5 可知,B4C-CeB6复合材料抗弯强度高于B4C-PrB6复合材料,可见CeB6对B4C晶粒长大的阻碍作用明显高于PrB6。

无压烧结制备的复合材料孔隙较高,在外加载荷过程中,这些孔隙处往往会萌生微裂纹,造成局部断裂。 因此高致密性是复合材料断裂韧性得以提高的前提[10]。 本文采用热压烧结或放电等离子烧结,同时以Pr6O11或CeO2为添加剂,最大程度地提高了相对密度,使断裂韧性得到了进一步改善。

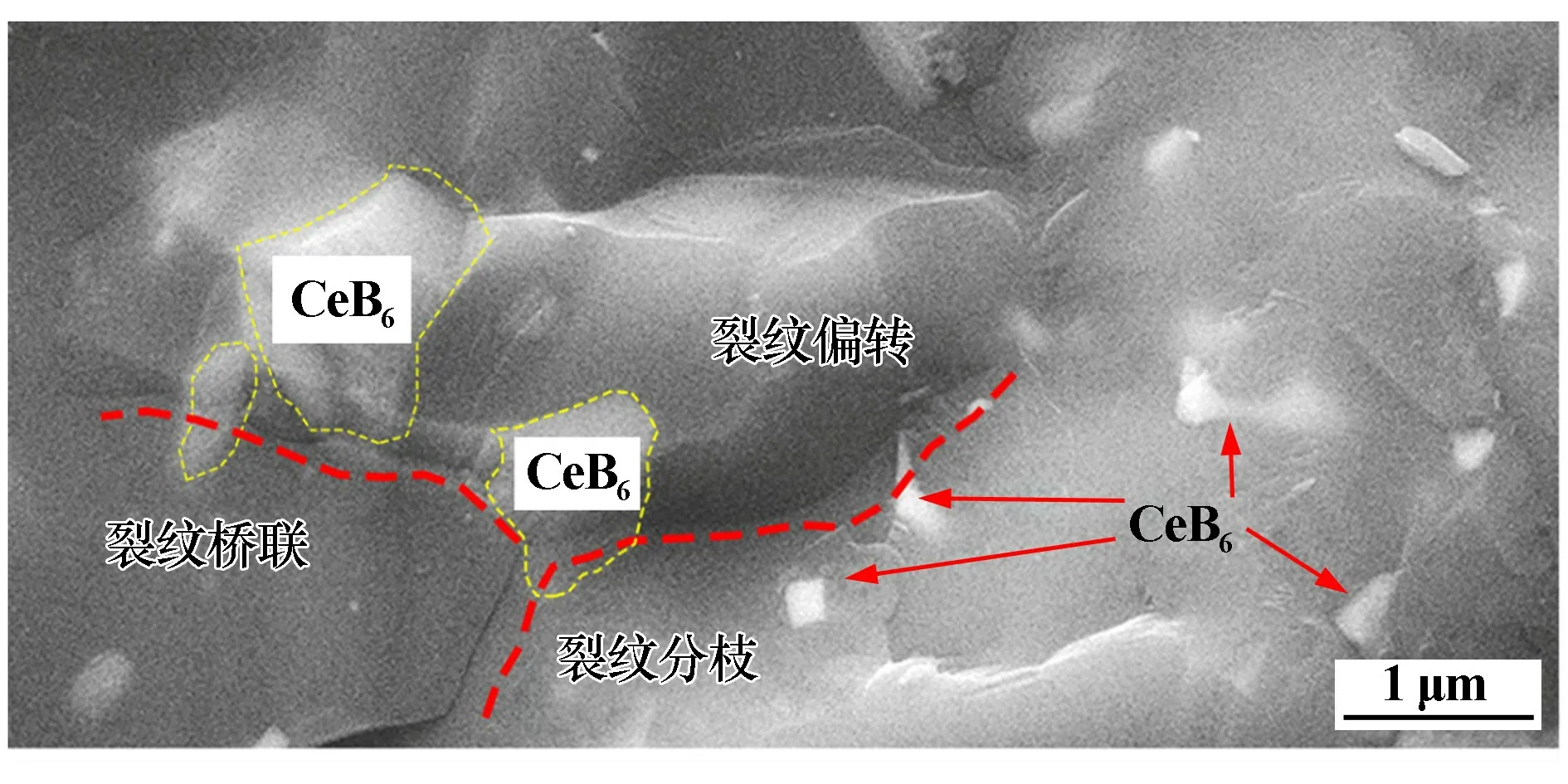

图6 为B4C-CeB6复合材料中裂纹的扩展路径图。从图6 可见,裂纹在扩展过程中遇到CeB6时会沿着CeB6晶界发生偏转,从而扩展路径延长。 扩展路径延长使得B4C-CeB6复合材料断裂需要更多能量,因而提高断裂韧性。 裂纹在CeB6处发生了分枝,分散了裂纹尖端应力,也会提高断裂韧性。 裂纹在CeB6处发生了桥联现象,桥联过程中,CeB6两侧界面向裂纹施加闭合应力,抑制裂纹萌生,也会提高断裂韧性。

图6 B4C-CeB6 复合材料中裂纹扩展路径图

综上所述,高致密是B4C 基复合材料断裂韧性得以提高的前提。 在B4C-CeB6复合材料中,裂纹沿着CeB6发生偏转、分枝和桥联是复合材料断裂韧性得以提高的原因。 采用放电等离子烧结法制备的B4C-CeB6复合材料综合力学性能较好,相对密度、维氏硬度、抗弯强度和断裂韧性分别达到了99.3%、34.7 GPa、451 MPa 和4.38 MPa·m1/2。

3 结 论

以Pr6O11和CeO2为添加剂,采用无压烧结、热压烧结和放电等离子烧结法制备了B4C 基复合材料,并对其微观结构和力学性能进行研究,得出以下结论:

1) 采用无压烧结、热压烧结和放电等离子烧结法均成功制备出B4C-PrB6和B4C-CeB6复合材料。

2) 原位形成的PrB6和CeB6可以填充B4C 晶粒之间的孔隙,提高复合材料致密性。 通过理论计算发现,相较于无压烧结和热压烧结,放电等离子烧结制备的复合材料具有更高的致密性。

3) 高致密是B4C 基复合材料断裂韧性得以提高的前提,裂纹沿着CeB6发生偏转、分枝和桥联是复合材料断裂韧性得以提高的原因。 采用放电等离子烧结制备的B4C-CeB6复合材料综合力学性能较好,相对密度、维氏硬度、抗弯强度和断裂韧性分别达到了99.3%、34.7 GPa、451 MPa 和4.38 MPa·m1/2。