环S无碳势能小车的优化设计与轨迹仿真

蔡 斌,潘飞鸽,吴 波,2*,李小标,2,杨 权,2,孙 飞,2,何 康,2

1.宿州学院机械与电子工程学院,安徽宿州,234000;2.宿州学院高端微纳研磨装备校企协同创新工程中心,安徽宿州,234000;3.安徽车桥有限公司,安徽宿州,234000

随着我国“双碳”目标的提出(即2030年“碳达峰”与2060年“碳中和”目标[1-2]),开发新型能源和可再生能源已成为我国能源可持续发展的宗旨。无碳小车作为具有经济、环保、便利等优点的短途代步工具,对其研制有助于找到更为环保绿色的能源,有利的能量转化途径,以及提高能量的利用效率。

近年来,国内学者对无碳小车进行了一些研究,如黄志辉等[3]运用NX 10.0软件对无碳小车进行建模设计、装配和运动仿真,运动仿真的轨迹基本符合小车实际情况下行走的轨迹;艾孝杰等[4]基于曲柄滑块转向机构原理,提出了一种能计算出最佳小车绕行的障碍物间距和初始摆放角度的后续处理方法,设计了一种以重力势能驱动的具有方向控制功能的无碳小车。田于财[5]选择曲柄摇杆机构作为无碳小车行进中前轮的转向机构,在此基础上设计了无碳小车实现“S”型路径全车原理图。张天宇等[6]设计了一种以重力势能驱动的具有方向控制功能的无碳小车,通过软件对小车的模型进行简化和调整,得到仿真条件下小车的运动轨迹。王晨升等[7]通过对利用连杆机构实现转向的S型轨迹无碳小车转向机构的运动特性进行研究,建立了曲柄转角与前轮转角的数学关系模型,并利用MATLAB对其转向机构特性进行了仿真,从而对S型无碳小车进行了优化设计。以上研究借助相关软件进行了仿真,从不同的角度对无碳小车的结构进行了优化,取得了较好的控制效果。但其研究工作主要是针对无碳小车的局部结构设计和运动仿真,未建立小车的运动轨迹的数学模型,目前对于更加复杂的环S无碳小车的结构优化和运动仿真研究较少。

1 环S无碳小车结构的优化设计

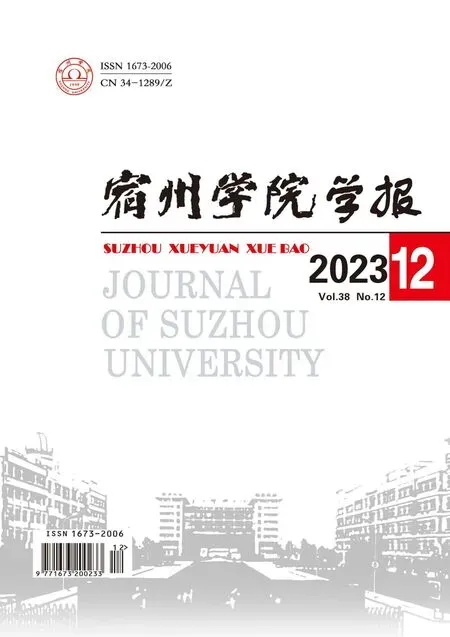

环S无碳势能小车通过重物下落的势能转化为向前驱动小车完成环S形轨迹运动时,要求在运动过程中绕过间距可调的障碍物,运行方式如图1所示,双点画线为环S运动轨迹,驱动车场地为5 200 mm×2 200 mm长方形平面区域,重物1 kg±10 g,下落高度300±2 mm。

图1 环S运行方式示意图

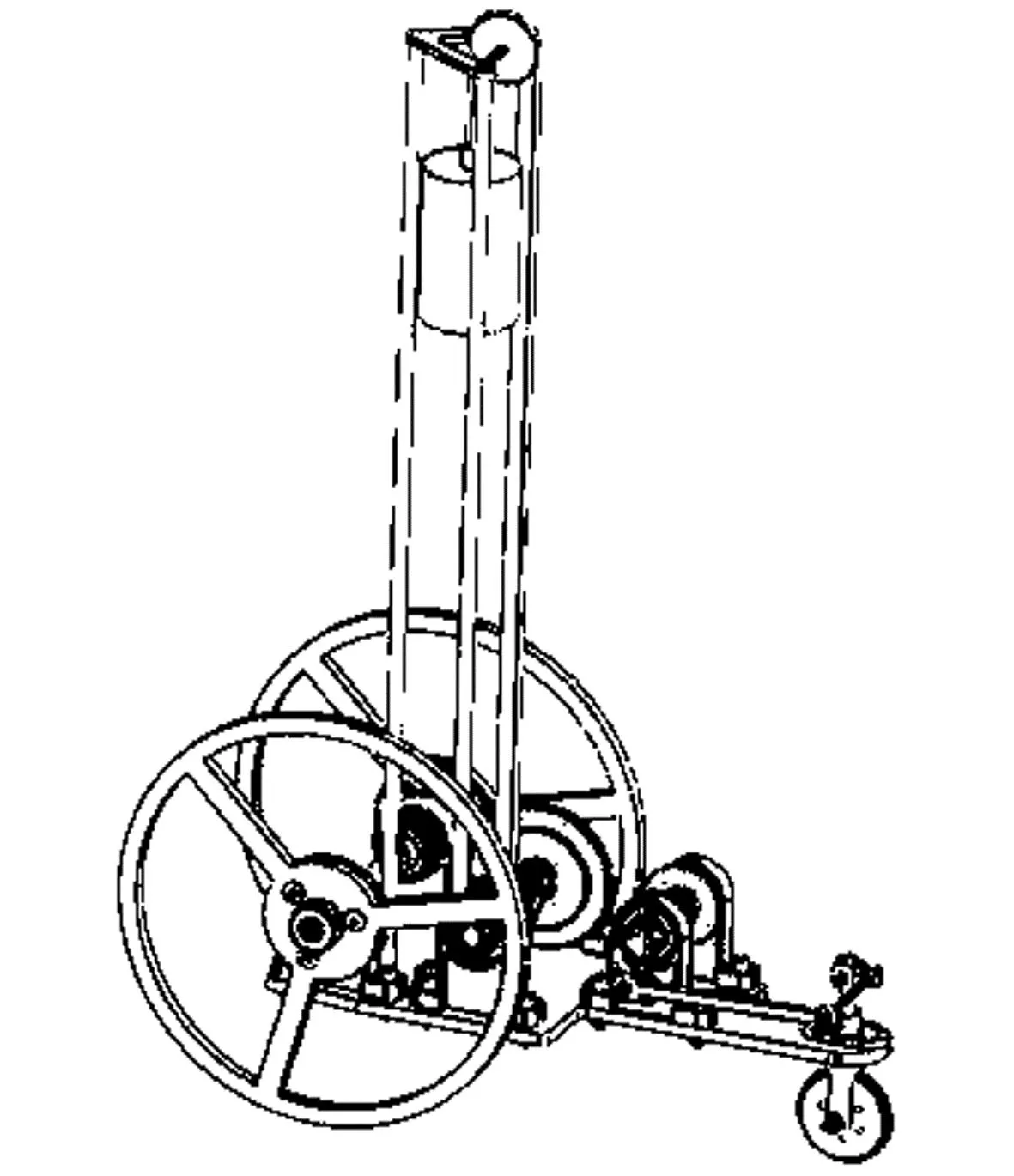

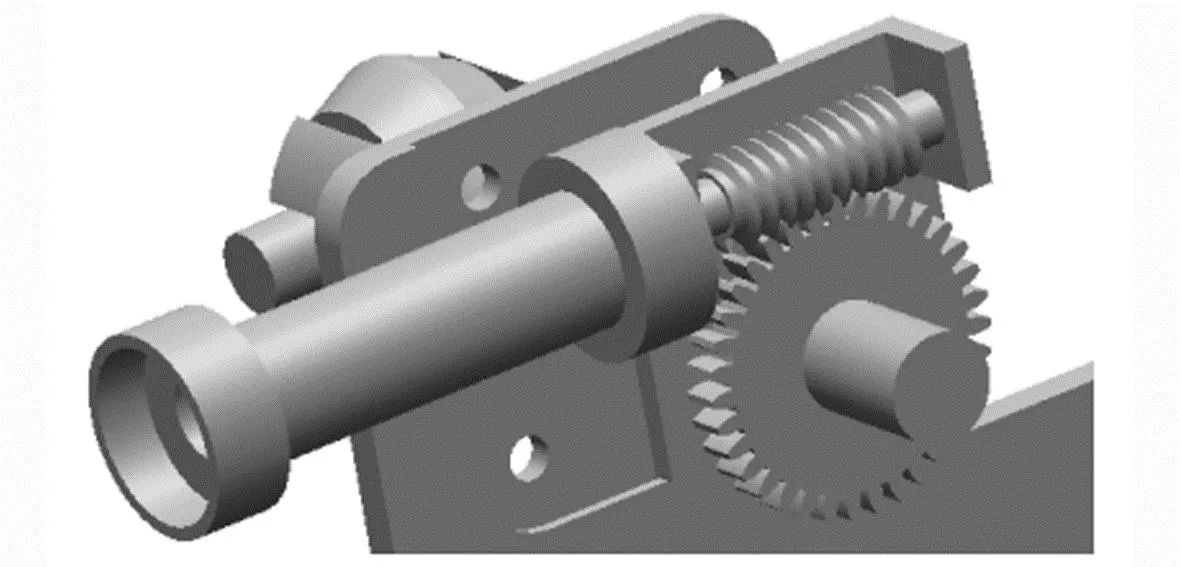

环S无碳小车设计应包含:原动机构、传动机构、行走机构、转向机构和调整机构5个部分。原动机构将重物下降产生的重力势能通过传动机构传递给行走机构和转向机构。为此,拟将小车设计为三轮结构:前轮为转向轮,左轮为从动轮,右轮为主动轮,重物下落时带动主动轮旋转,通过齿轮传递力矩给凸轮轴,带动凸轮轴旋转,凸轮顶着前轮的摇杆进行作用,从而使前轮做周期性摆动,以此来完成小车运动时的转向(图2)。

图2 三轮结构示意图

1.1 原动机构

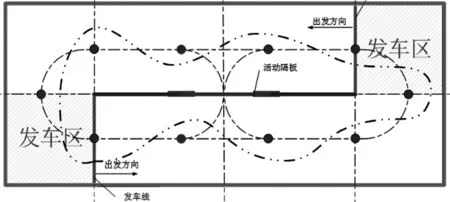

原动机构为小车提供动力源,会将重力势能转化为前进的动能。重物与绕线轴通过滑轮组绕线连接,由于小车在启动时需要的启动力较大,根据公式F1R1=F2R2,可以通过改变滑轮直径来调整小车驱动力的大小,也可以将绕线轴启动端直径适当增大以获得较大的启动力矩。小车在行驶过程中速度不能过快,速度过快易引起翻车或行驶不稳,为了保证小车行走的稳定性,将绕线轴设计成“圆锥+圆柱”的变径结构,如图3所示。

图3 原动机构示意图

1.2 传动机构和行走机构

传动机构的作用是通过绕线轴将动力传递到转向机构和行走机构。传动机构必须具有传动稳定、传动效率高、结构简单、传动链短的特点,才能够实现小车高效精准的按照预定轨迹运动。依据齿轮传动精度高、效率高、易实现恒定瞬时传动比等特性,特选定齿轮传动作为小车的传动机构[8]。将大齿轮安装在绕线轴上,小齿轮安装在驱动轴上,以提高传动效率。

小车在转向拐弯时,车轮做的是圆弧的运动,那么外侧车轮的转速必然要高于内侧车轮的转速,存在一定的速度差。否则,左右两轮速度一样,转弯时内外两侧车轮发生干涉,导致小车转弯困难。为使无碳小车在场地转弯避障时左右车轮以不同转速运动,有学者仿照汽车的传动原理,在主动轮和从动轮中间加装差速器,以保证主动轮和从动轮实现差速转弯[9];还有学者直接在连接轴中间断开,主动轮驱动小车前进和转弯[10]。但前者结构复杂,制造装配难度大,后者结构不紧凑,稳定性差。

结合上述方案,本研究设计主动轮与从动轮通过轴连接,主动轮端与轴固定连接,采用过盈配合或者螺钉固定的方式完成。从动轮端与轴之间加装轴承,实现随动,解决差速转动的问题。此结构简单,防止车轮之间发生干涉和打滑,减少了实体小车轨迹与理论轨迹之间的误差。

1.3 小车转向机构和微调机构

转向机构作为无碳小车核心机构之一,直接影响着小车的行走轨迹。转向机构应结构简单且尽可能减少摩擦,使小车满足预先设计的轨迹行走要求[11-12]。根据小车环“S”轨迹行走要求,传统的四杆机构已无法实现该轨迹运行。目前,凸轮机构结构简单、紧凑、设计方便,可实现从动件任意预期运动的特点,故采用“凸轮+摇杆”的转向机构设计,使凸轮与摇杆相切,将凸轮的回转运动转化为摇杆的前后摆动,进而改变前轮转角实现转向功能。

小车最后的运行轨迹,在结构设计合理的基础上,与零件的制造精度和装配误差有着直接的关系。为减少小车在装配和加工中的误差以及提高小车运行精度,特增加微调装置。如图4所示,微调机构采用蜗轮蜗杆机构,通过调节蜗轮蜗杆改变小车前轮的转角,进而修正运行轨迹。蜗轮蜗杆不仅装配方便而且还能缩短小车调试时间。

图4 小车微调机构

2 计算与仿真

2.1 建立数学模型

无碳势能小车要求行走轨迹为环S形。因环S形轨迹近似于环形正弦曲线的,不易建立数学模型,故采用极限的思想,把行走轨迹分成N份,N足够大时,即每一份的轨迹距离足够短,可近似看作一条直线,再通过迭代的方法推算出势能小车下一步的坐标,即小车下一步行驶的轨迹。对小车每一步迭代的距离进行计算,如图5,无碳小车的结构简图中,右轮为势能小车的主动轮,左轮为小车的从动轮,主动轮与小车前轮的偏距为e,从动轮与小车前轮的偏距为e,前轮距后轮轴的距离为L,每一步主动轮迭代前进的距离设置为常数T。小车行驶时瞬心为前轮轴方向与后轮轴延长线相交的点O。(规定小车前轮左转时,前轮转角θ为正;右转时,前轮转角θ为负。)根据扇形相似原理可以推导出:

图5 小车结构简图

后轴上点A的曲率为:P=tanθ/L;

每迭代一次A点前进的距离为:

S=T/(1+p×e′);

每一步迭代从动轮前进的距离为:

S1=T×(1-p×e)/(1+p×e′);

每一步迭代前轮前进的距离为:S2=l/cosθ;

规定无碳势能小车初始发车位置O点坐标为(2.25,0),则主动轮坐标为(2.25+e′,0),从动轮坐标为(2.25-e,0),前轮坐标为(2.25,L),设小车车身与相邻两个障碍柱之间的夹角为α,通过不断地迭代和调节小车转向轮的偏转角度,得出小车的运行轨迹。

小车迭代原理:

车身与相邻两桩连线的夹角:

α(n+1)=α(n) +S(n)×p(n);

迭代下一步A点的坐标:

x(n+1)=x(n)-l(n)×cos(α(n));

y(n+1)=y(n)-l(n)×sin(α(n));

迭代下一步从动轮的坐标:

X1(n+1)=x1(n)-S1(n)×cos(α(n));

Y1(n+1)=y1(n)-S1(n)×sin(α(n));

迭代下一步主动轮的坐标:

X2(n+1)=x2(n)-S3(n)×cos(α(n));

Y2(n+1)=y2(n)-S3(n)×sin(α(n));

迭代下一步前轮的坐标:

X3(n+1)=x3(n)-S2(n)×cos(α(n)+θ(n));

Y3(n+1)=y3(n)-S2(n)×sin(α(n)+θ(n))

2.2 参数化调试

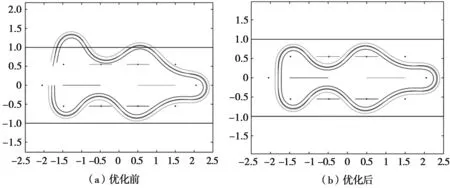

由于势能小车迭代出的轨迹与小车的结构参数L,e,e′有关,为寻求最优参数,可以运用控制变量法[13],在调试参数时每次只更改一个结构参数数值其他参数不变的方法,进而迭代和调试,通过迭代出的轨迹来寻找最优的参数。最终得到最优的参数为:L=115 mm,e=80 mm,e′=80 mm,通过这些结构参数进而去设计无碳势能小车。参数优化前后轨迹对比如图6所示。

图6 参数优化前后轨迹对比

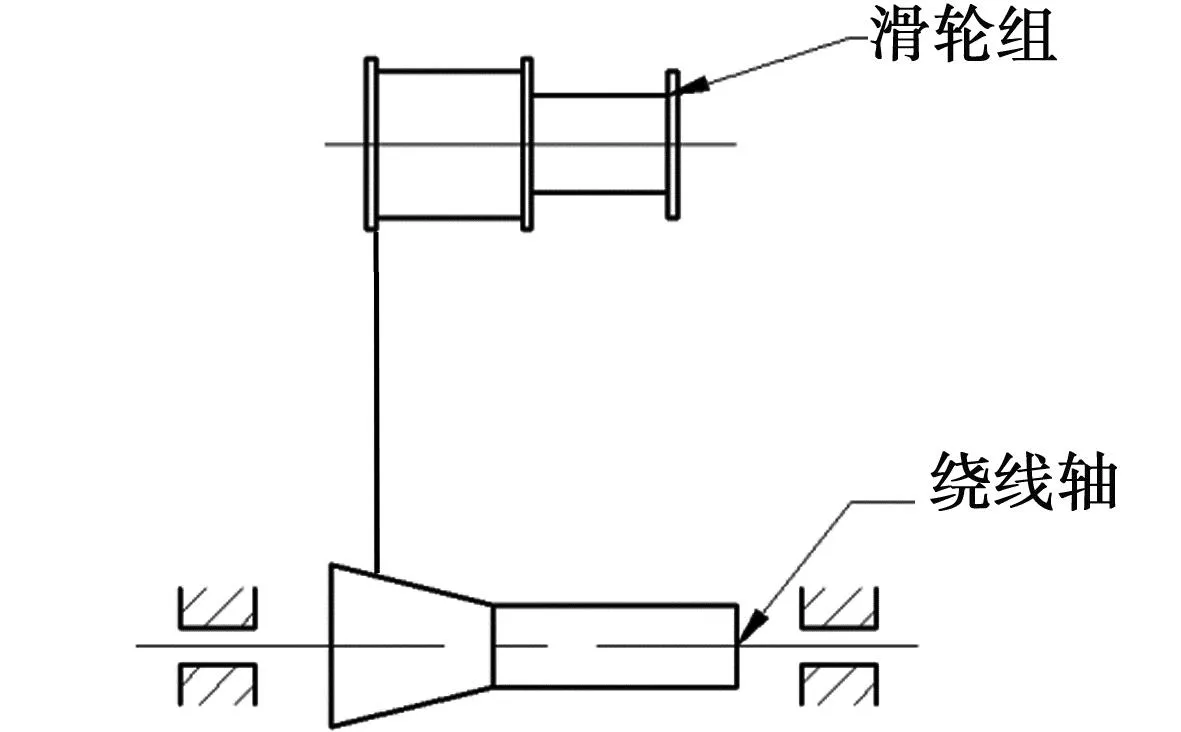

2.3 凸轮设计思路

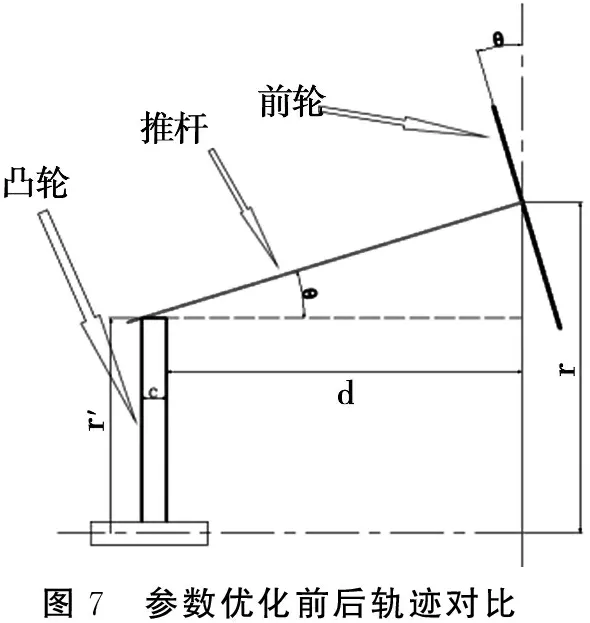

假设小车每走环S轨迹一周,凸轮转动一圈,直至动力耗尽。把轨迹平均分成N段,每一段轨迹长度保证无限小,近似一条直线。同时也把凸轮分成N份,即每一份为360°/N,因为N无限大,所以每一份近似为一个点。当势能小车从初始位置每走过一段时,小车转向轮会转动θ度,小车前轮与车身初始角度:θ=0,即初始位置时凸轮与小车前轮推杆保持垂直,凸轮初始直径为基准直径。设小车凸轮在其前轮左侧,小车左转时θ为正值,右转时θ为负值,凸轮右侧与前轮中平面距离为:d,凸轮厚度为:c,前轮直行时凸轮轴心到前轮轴心之间的距离为:r,即凸轮基准半径。则可以计算出小车每走一段时,对应的每份凸轮轮廓距凸轮轴心的距离。模型如图7所示。每份凸轮轮廓距凸轮轴心的距离:

图7 参数优化前后轨迹对比

前轮左转时:r′=r-(d+c)×tanθ;

前轮右转时:r′=r-d×tanθ;

因为轨迹和凸轮被相应的分为N份,则通过上述公式,可得到每一份凸轮轮廓距轴心的距离,结合凸轮轮廓在此时对应的位置,计算出此时凸轮轮廓距初始时凸轮轮廓旋转角度的变化。

下面建立极坐标轴,将对应的角度和距离分别标记到极坐标轴上,通过连接各个极坐标轴上的点,获得无碳势能小车凸轮的理论廓线。

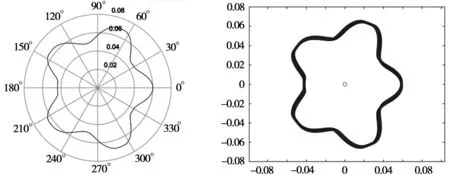

2.4 凸轮优化

凸轮通过回转带动推杆前后摆动,推杆带动前轮实现转向。在实际工作时,推杆导程应加上推杆半径尺寸,所以在小车凸轮的理论廓线上作包络线,即为凸轮的实际廓线。为避免凸轮的实际廓线出现尖点或出现交叉,我们在不影响小车其他结构和参数的前提下,将凸轮基圆直径设计得足够大,小车前轮推杆半径设计的足够小,有利于小车按照预期的运动轨迹的运动[14-16]。理论凸轮廓线与实际凸轮廓线如图8所示。

图8 理论凸轮廓线与实际凸轮廓线

小车的运行效果与装配误差、车体材料选择和结构设计等因素有着紧密的关联。为设计出合乎要求的小车,本设计拟利用计算机仿真技术,首先用matlab软件反复分析调整,确定后轮尺寸、前后轮的传动比、完成传动机构设计和总体结构设计;再以实现一个周期的路线和长度参数为基础;最后通过SolidWorks软件仿真验证,确定小车上各零件的材料、尺寸及公差。

2.5 SolidWorks motion下的小车运动轨迹仿真

SolidWorks motion是SolidWorks的一个插件,能对复杂的机构进行运动学和动力学仿真,得到机构的速度、轨迹等数据。

准备工作:运用SolidWorks软件,将优化后的小车零件进行装配,组成小车装配模型。用SolidWorks画一个比赛场地,将小车的三个车轮与比赛场地配合(相切),调整小车的发车位置。最后再将无碳小车的三个车轮与场地的相切约束删除。

实验过程:首先对势能小车依次添加“接触”“引力”“马达”“弹簧”等命令,以求模拟参数与实际参数尽可能相近[17]。其次使用“跟踪路径”命令,对仿真中运动的小车进行跟踪,得到小车的运动轨迹。最终在SolidWorks motion运动仿真中得到的小车运动轨迹与环S轨迹相吻合。效果如图9所示。

图9 SolidWorks motion轨迹仿真图

2.6 小车整体结构

环S无碳势能小车SolidWorks设计完成之后的装配图如图10所示。

图10 无碳小车装配图

运用仿真实验最终获得环S无碳小车重要结构选材及加工方式详见表1所示。

表1 重要结构选材及加工方式

3 结 语

研究对环S无碳势能小车的框架结构,传动机构,驱动机构,转向机构和微调机构、基本运动原理作了详细介绍。运用matlab软件对小车框架和凸轮进行优化设计,通过SolidWorks motion进行小车轨迹运动仿真,通过仿真效果设计发现问题,调整小车参数、凸轮。经过多次重复,最终获得理想的小车轨迹,不仅降低了试验时的小车出错率,还大大减少小车调试时间,为后期实物制作提供了坚实的理论依据。

——《势能》