免混配海水基聚合物压裂液流变性研究

隽鹏,张天壤,梁媛,郭浩龙

(中海油天津化工研究设计院有限公司,天津 300131)

目前,海上压裂施工面临着淡水运输储存成本高、操作空间有限等问题,导致压裂液无法进行即配即用而影响施工进程[1-2]。近年来,提出了免混配技术,将乳液型稠化剂直接注入混砂车中再泵送,泵送系统对流量进行准确控制,施工效率得到有效提高[3-4]。为实现海上平台的免混配工艺,开发与之配套的免混配压裂液十分必要。但目前对免混配海水基压裂液的研究还相对较少。

适用于陆地油田的免混配压裂液已有报道,如:罗磊等[5]利用一体化多功能稠化剂与高矿化度水配制得到的压裂液具有良好的耐温耐剪切性能和减阻性能;蒲松龄等[6]研制的抗盐免混配乳液压裂液已在苏77区块得到了良好的应用。在海水基压裂液种类中,合成聚合物类因抗盐性强、热稳定性好而备受青睐[7],如:刘福建等[8]研发的耐盐聚合物压裂液在高矿化度下其黏度仍在保持在50 mPa·s以上;张胜传等[9]合成了可耐150 ℃高温在酸性条件下交联的聚合物压裂液。因此,聚合物类免混配海水基压裂液被认为具有良好的发展优势。

本工作通过反相乳液聚合制备了一种速溶耐盐稠化剂(XF-1),搭配湛江海水、EDTMPS螯合剂(ZX-1)及有机锆交联剂(BN-2)配制了免混配海水基聚合物压裂液(以下简称为一体化压裂液),对一体化压裂液进行了流变学测试。

1 实 验

1.1 试剂与仪器

哈克MARS40旋转流变仪,赛默飞世尔科技(中国)有限公司;D90-300搅拌机,青岛海通达专用仪器有限公司;DF-101S恒温水浴锅,山东鄄城华鲁电热仪器有限公司。

1.2 制备方法

1.2.1 XF-1稠化剂

1.2.2 ZX-1螯合剂

将EDTMPS配制成质量分数为10%的水溶液,即得ZX-1螯合剂。

1.2.3 BN-2交联剂

量取60 mL蒸馏水置于50 ℃水浴中,在搅拌下加入40 g乳酸钠溶液、1 g氢氧化钠、1 g乙酰丙酮,再缓慢加入18 g氧氯化锆,待溶液澄清时得到BN-2交联剂。

1.2.4 一体化压裂液基液

将96.5 mL湛江海水倒入500 mL烧杯中,在机械搅拌下,将1.7 mL XF-1稠化剂缓慢加入到烧杯中,搅拌均匀后加入0.8 mL破乳防膨助排一体剂、0.6 mL ZX-1螯合剂,待充分混合后即完成基液配制。

1.2.5 一体化压裂液

向配制好的基液中加入0.4 mL BN-2交联剂,再用玻璃棒沿一个方向搅拌4~5 min后得到一体化压裂液。

1.2.6 100 ℃下交联后的一体化压裂液

将配制好的一体化压裂液放入流变仪的高温密闭单元中,采用PZ38转子,剪切速率设为5 s-1,起始温度设为30 ℃,以3 ℃/min的速率升温到100 ℃,停止流变仪运行,待仪器冷却至室温后,取出得到交联成冻状的压裂液。

1.3 测试方法

临界缔合浓度、剪切恢复性能、流变参数、耐温耐剪切性能采用流变仪的高温密闭单元及PZ38转子测试,屈服应力、黏弹性采用流变仪的锥板单元及P20/Ti/SE转子测试,具体测试条件如下。

稠化剂临界缔合浓度:25 ℃,剪切速率8.5 s-1。

基液剪切恢复性能:温度设为25 ℃,剪切速率开始设为50 s-1,10 min后变为500 s-1,20 min后恢复至50 s-1,继续剪切10 min后结束。

基液流变参数:测试温度为25 ℃,首先在170 s-1的速率下预剪切20 min,再进行阶梯式变剪切,剪切速率阶梯为:170、150、125、100、75、50、25 s-1。

压裂液耐温耐剪切性能:剪切速率170 s-1;起始温度设为30 ℃,以3 ℃/min的速率升到150 ℃,在该温度下剪切2 h。

压裂液流变参数:首先将剪切速率设为170 s-1,起始温度设为30 ℃,以3 ℃/min的速率升温到150 ℃,在该温度下继续剪切20 min。再进行变剪切,剪切速率阶梯为:170、150、130、110、90、70、50、30、10 s-1。

压裂液屈服应力:在25 ℃下得出剪切速率-剪切应力的变化曲线,进而确定屈服应力。

压裂液黏弹性:进行应力扫描时,频率为0.1 Hz,应力范围为0.01~200 Pa,在测试结果中选定线性黏弹区域内的应力为后续测试应力;时间扫描的测试时间为5 min;频率及损耗角扫描的测试频率范围为0.01~10 Hz。以上测试皆在25 ℃下进行。

2 结果与讨论

2.1 基液的流变性能

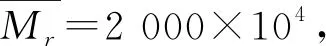

2.1.1 稠化剂的临界缔合浓度

从图1的XF-1稠化剂的临界缔合浓度曲线中可见,临界缔合浓度为0.8%。开始阶段主要发生聚合物分子内缔合降黏反应,聚合物分子链由于其分子内部缔合而发生蜷曲,从而降低基液的黏度[10],因此压裂液基液黏度随其质量分数增大变化不大。当稠化剂质量分数达到临界缔合浓度后,开始发生聚合物分子间缔合增黏反应,聚合物相对分子质量随着基液质量分数变大而增加,缔合空间充足使得分子间作用更为显著,此时压裂液基液黏度随其质量分数增大而明显上升。

图1 XF-1稠化剂的临界缔合浓度曲线

2.1.2 基液的流变参数

图2为常温下基液所受切应力与剪切速率之间的关系。由图2可见,曲线的线性方程为:y=0.371 17x+0.598 91(R2=0.992 11),说明该基液为幂律流体,稠度系数K[11]为1.820 13 Pa·s,流动行为指数n为0.371 17。由于K值是反映流体结构强度的指标,K值越大流体结构越强,n值则是反应流体非牛顿性程度的指标,n值越小流体非牛顿性越强[12]。K值较大而n值较小,说明基液中聚合物所缔合的网状结构具有良好的强度,并对基液的表观黏度有较大的 贡献。

图2 一体化压裂液基液的ln[τ/Pa]-ln[γ/s-1]曲线

2.1.3 基液的剪切恢复性能

为确定一体化压裂液基液中聚合物分子的缔合稳定性,选取质量分数为1.7%的基液,对其进行剪切恢复性能测试,结果如图3所示。由图3可见,开始时,基液在低剪切速率下的表观黏度约为150 mPa·s,随后基液的黏度在高剪切速率下急剧降低,最后将剪切速率降至开始时的数值,此时基液的表观黏度约为120 mPa·s。

以上说明,由于高剪切的作用,基液中的聚合物分子所缔合形成的网状结构遭到破坏,使得基液的表观黏度降低,当剪切速率恢复至初始数值后,聚合物分子再次缔合,网状结构得以重建,基液的表观黏度发生回升,恢复率为80%,证明了该基液具有良好的剪切恢复性。

2.2 压裂液的流变性能

2.2.1 耐温耐剪切性能

对所配制的一体化压裂液进行耐温耐剪切性能测试,结果如图4所示。由图4可见,起初压裂液的黏度大约为50 mPa·s,随着温度的升高和转子的剪切,黏度略有降低,但当温度达到80 ℃左右时,黏度开始急剧增加,在温度为100 ℃时达到最高,黏度值为420 mPa·s。这说明BN-2交联剂在高温下开始明显发挥作用,使基液发生交联反应,导致压裂液黏度增高,这与文献报道结果一致[13-14]。温度升至150 ℃后保持不变,并以170 s-1的速率剪切2 h后,压裂液的黏度值约为76 mPa·s,表现出良好的耐温耐剪切性能。

图4 一体化压裂液的耐温耐剪切性能

2.2.2 流变参数

图5为150 ℃下压裂液所受切应力与剪切速率的关系。由图5可见,lnτ与lnγ仍然呈线性关系,对图中散点拟合后可得到线性方程:y=0.335 08x+1.317 44(R2=0.997 24),证明一体化压裂液在150 ℃的高温下仍表现为幂律流体。经计算,稠度系数K为3.733 85 Pa·sn,流动行为指数n为0.335 08,相较于基液,150 ℃下的压裂液K值更大、n值更小,说明高温时在BN-2交联剂的作用下,一体化压裂液的空间结构得到进一步强化,这再次为一体化压裂液具有良好的耐温耐剪切性能做了解释。

图5 150 ℃下一体化压裂液的ln[τ/Pa]-ln[γ/s-1]曲线

2.2.3 屈服应力

屈服应力是反映压裂液携砂性能好坏的重要参数[15]。对常温下所配制的一体化压裂液及其在100 ℃下交联的产物进行屈服应力的测定,结果见图6。由图6可见,常温下一体化压裂液的屈服应力较小,仅为1 Pa。高温交联后的一体化压裂液其屈服应力值增加到43 Pa,这是因为高温下的交联反应加强了聚合物分子链间的缠结现象,因此需要更高的剪切应力才能将其结构破坏。具有较高屈服应力值的压裂液,其携砂能力一般较强,这有助于提高支撑剂的悬浮效果,以实现良好的裂缝导流性能。

图6 一体化压裂液的屈服应力曲线

2.2.4 黏弹性

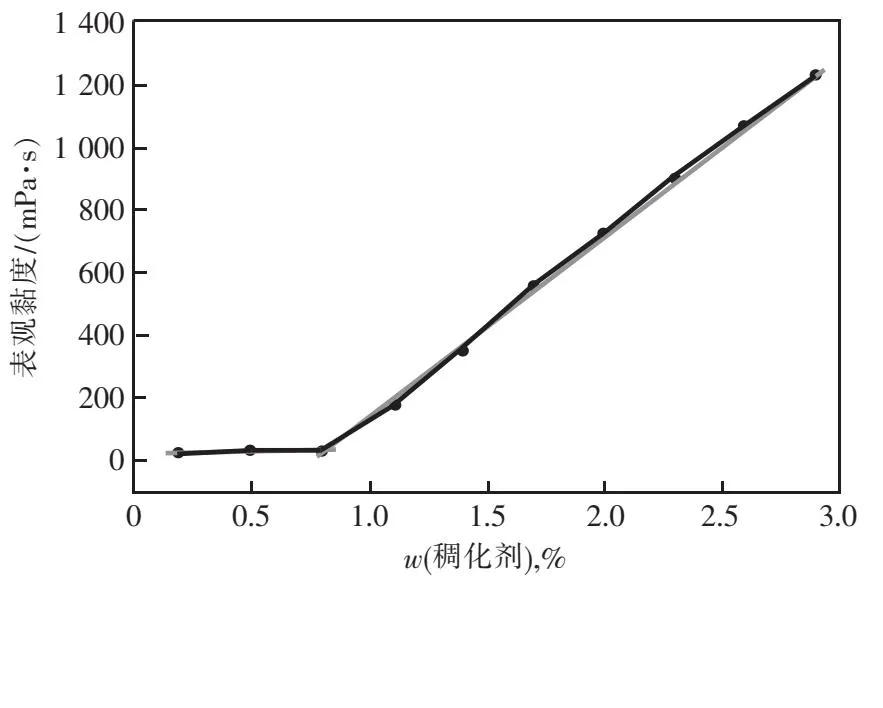

2.2.4.1 应力扫描

图7和图8分别为常温、100 ℃下交联后的一体化压裂液的应力扫描曲线。

图7 常温一体化压裂液的应力扫描曲线

图8 100 ℃交联后的一体化压裂液的应力扫描曲线

可以看出,τ为0.1~0.6 Pa时,常温下一体化压裂液处于线性黏弹区间,故其后续测试剪切应力选定为0.3 Pa。在高温交联后,一体化压裂液的线性黏弹区域明显变大,τ在0.1~3 Pa范围内时,其始终处于线性黏弹区间,故选定1 Pa的剪切应力进行后续测试。

2.2.4.2 时间扫描

图9是常温和100 ℃交联后一体化压裂液的时间扫描曲线。

图9 常温和100 ℃交联后一体化压裂液的时间扫描曲线

从图9可以看到,常温下随着时间的变化,储能模量G′曲线与损耗模量G″曲线呈平稳趋势,G′、G″分别为0.55 Pa和0.38 Pa。100 ℃交联后G′、G″都明显地增大,最终分别稳定在7.9 Pa和1.3 Pa,且G′始终高于G″,这是因为压裂液中的聚合物分子链形成了更加稳固的超分子结构。可见,一体化压裂液在高温下具有更优异的黏弹性。

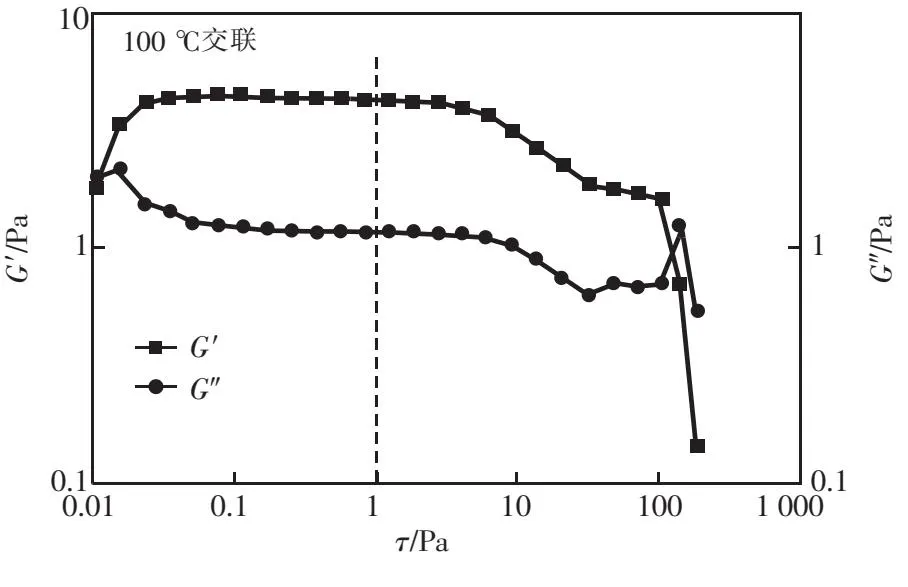

2.2.4.3 频率扫描

图10为常温和100 ℃交联后一体化压裂液化频率扫描曲线。由图10可以得知,常温下τ设定为0.3 Pa时,随着频率的变化,G′、G″曲线时而发生交错或重叠,二者差值较小,说明常温下一体化压裂液的黏弹性不强。100 ℃交联后,当τ设定为1 Pa,频率范围在2 Hz以内时,一体化压裂液的两条模量曲线较为平行,且总体皆呈缓慢上升趋势,这是因为随着作用力的频率增加,需要消耗的能量增多,并且试样形变加强产生更多的弹性势能。与在常温下的状态相比,100 ℃下交联后的一体化压裂液的两个模量值均有明显增大,G′恒高于G″,且差值变大,说明其黏弹性更强。当频率超过2 Hz时,剪切力破坏了聚合物分子网状结构,出现剪切变稀现象,进入非线性黏弹区。

图10 常温和100 ℃交联后一体化压裂液化频率扫描曲线

2.4.4.4 损耗角

用损耗角δ(tanδ=G″/G′)表示流体在外剪切力下的能量损耗,进而分析其黏弹性,图11为一体化压裂液的损耗角曲线。从图11得知,常温下一体化压裂液的损耗角曲线波动较为明显,tanδ值时而大于1时而小于1,黏弹性不稳定,100 ℃下交联后的一体化压裂液在其线性黏弹区间内时,tanδ值较为稳定且恒小于1,相较于前者,tanδ值明显减小,说明此时一体化压裂液的弹性占为主导,具有更好的携砂效果。

图11 常温、100 ℃下交联后的一体化压裂液的损耗角曲线

3 结 论

a.XF-1稠化剂临界缔合浓度为0.8%,一体化压裂液基液在常温下为非牛顿幂律流体,其剪切恢复率可达到80%。

b.一体化压裂液适用于矿化度为35 750 mg/L的湛江海水,在80 ℃下开始发生交联,100 ℃时交联效果达到最佳,在150 ℃下仍具有较高的结构强度,并以170 s-1的速率剪切2 h后,其黏度值仍在50 mPa·s以上。

c.相比常温条件,一体化压裂液在高温交联后,其屈服应力大幅度增加,同时黏弹性也明显增强,表现出弹性为主导的状态。