基于固态电解质的熔融碱金属电池研究进展

王匡宇,刘凯,伍晖,*

1清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084

2华北电力大学新能源学院,新能源电力系统国家重点实验室,北京 102206

1 引言

过度使用化石燃料会给大气环境带来酸雨、雾霾、温室效应等危害1,2。因此,开发可再生能源和相应的储能设备意义重大。电池储能具有环境友好、能量效率高、规模灵活、循环寿命长和维护成本低的特点,因而是最有前景的储能技术之一3。

大多数电池只能在室温附近运行4,5。然而,有些电池系统使用了独特的构型和材料,因而可以在高温工作6。事实上,更高的工作温度有助于这类电池表现出优异的性能。首先,提升温度使得电解质电导率提升,进而有助于实现更高的电池功率密度和能量效率。例如,以碳酸乙烯酯和碳酸二甲酯为溶剂的1 mol∙L-1LiPF6溶液是锂离子电池的常用电解质,在30 °C时其电导率约为10 mS∙cm-17,8。相比之下,高温电池系统中的常用的陶瓷电解质和熔盐电解质的电导率可分别达到数百和数千mS∙cm-19。其次,在高温下电荷转移反应动力学更快,进而减小了电池极化,为电池带来了更好的整体电化学性能10。第三,高温电池中的金属电极往往呈现为熔融态,该类电极可以在极高的电流密度下稳定循环,而不发生枝晶生长11,12。

近年来,报道的高温电池体系主要基于熔盐电解质或陶瓷电解质。Bradwell等13报道了一种在700 °C下运行的基于熔盐电解质的液态金属电池。其负极为熔融镁,正极为熔融锑,电解质为MgCl2-KCl-NaCl熔盐。由于熔盐和两种金属互不相溶,且具有明显密度差,它们将在重力作用下自分离成三层。该电池可以在50–200 mA∙cm-2的电流密度下循环。放电过程中,镁被氧化成镁离子,进而在正极发生合金化反应。尽管作者宣称熔盐的腐蚀性不会影响电池的循环寿命,但电池往往在约30次循环后停止运行。他们认为电池失效是由于高温环境下熔盐电解质的蒸发引起的。值得注意的是,这种液态金属电池相对较高的工作温度是由镁的熔点(约650 °C)决定的,这同时导致了潜在的安全隐患和高昂的维护成本14,15。针对这一问题,Wang等12设计了基于LiF-LiCl-LiI熔盐电解质的Li-Sb/Pb液态金属电池。其中,负极锂金属的熔点约为180 °C,正极锑铅合金的熔点为253 °C,熔盐电解质熔点为430 °C,因而电池的工作温度可以降低至450 °C。在275 mA∙cm-2的电流密度下,电池实现了98%的平均库仑效率和73%的平均能量效率,其能量密度和电极材料成本分别为80 Wh∙kg-1和$68 kWh-1。此外,液态金属电池系统具有相对简单的构型,因此规模化制备较为容易16,17。作者组装了一个理论容量为62 Ah的电池器件,其库仑效率(98%)和能量效率(71%)与小容量电池相比基本维持不变12。为了提高电池的理论电压,Yin等18制备了开路电压约为1.5 V的Li/Pb-PbCl2电池。由于氯化铅可溶于熔盐电解质,体系会发生自放电,并使得正极活性物质持续减少19。为此研究人员在锂铅合金负极和熔盐电解质之间添加了由多孔氮化钛制成的“法拉第选择性膜”。由于该层膜具有一定的导电性,电池内部形成了一条电子传输路径:在放电过程中,溶解的铅离子将扩散到法拉第选择性膜的下表面,并在其与负极发生合金化反应之前被还原为金属铅并重新落回正极,从而避免了不可逆的容量衰减。然而,该电池体系实际的库伦效率约为90%,反映了其自放电问题仍然较为显著。作为成本更为低廉的另一种碱金属,熔融钠也是常见的液态金属电池负极20,21。但是,熔融钠在单一阳离子熔盐(如NaF-NaCl-NaI)中溶解度较高,进而会导致高自放电率和低库仑效率22。基于此,Zhou等23设计制备了基于LiCl-NaCl-KCl电解质和Bi9Sb正极的熔融钠电池。在100 mA∙cm-2的电流密度下,电池在450 °C下可以以97%的库仑效率稳定运行700圈。

基于熔盐电解质的高温电池具有成本低廉、循环寿命长、电流密度高、兼容规模化制造的特点。但是,该类电池的工作温度往往高于400 °C,这会导致高昂的维护成本和潜在的安全风险。其次,熔融锂、熔融钠都会部分溶于熔盐电解质中,使得自放电效应不可避免24。该现象将会导致能量效率的损失。同时,由于溶解的金属锂和钠会扩散至正极,使得可选用的正极材料往往局限于组成结构简单的熔融金属,而限制了其他具有更高氧化还原电势和比容量的正极材料的应用。基于固态电解质的高温电池则能够解决这些问题:致密的陶瓷电解质材料可以完全阻隔正极和负极的接触。同时,相应电池的工作温度可降至350 °C以下。本文分别综述了基于陶瓷固态电解质的熔融钠电池和锂电池的研究进展。我们将系统介绍常用的陶瓷电解质,以及各电池体系的机理和性能,并对该领域的研究方向和大规模应用前景进行总结和展望。

2 基于固态电解质的熔融钠电池

金属钠具有低氧化还原电势(相对标准氢电极电势-2.71 V)、高比容量(1165 mAh∙g-1)、高丰度(占地壳质量约2.6%)和低熔点(98 °C)的特点25。因此,熔融钠是最常见的高温电池负极材料之一。早在20世纪60年代,美国福特汽车公司就发现了钠离子可以在beta-氧化铝(beta-Al2O3)陶瓷电解质中快速扩散26。此后,研究人员对基于固态电解质的熔融钠电池(SELS电池)进行了广泛的研究,其中,基于beta-Al2O3的SELS-S电池和SELS-MCl2(M为金属元素)电池是两个最有代表性电池体系27。此外,近年来也有针对在中温环境运行的新体系的研究。这些电池往往采用中温性能更好的NASICON固态电解质28,29。尽管SELS电池在电网规模的储能系统中显示出巨大的潜力,但提高电池安全性和循环寿命以及降低制造和维护成本仍然是该领域的研究重点。

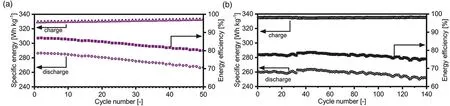

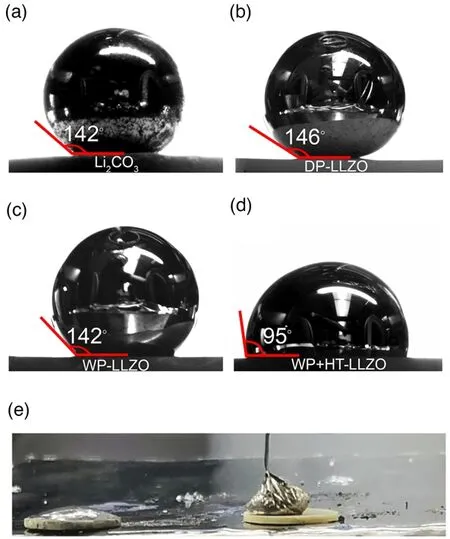

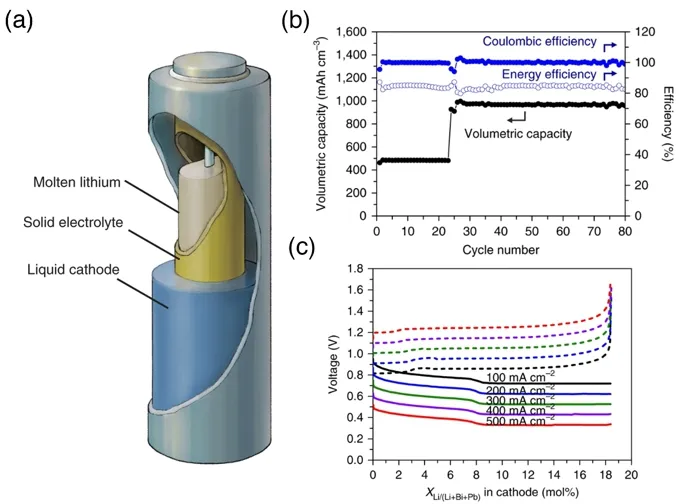

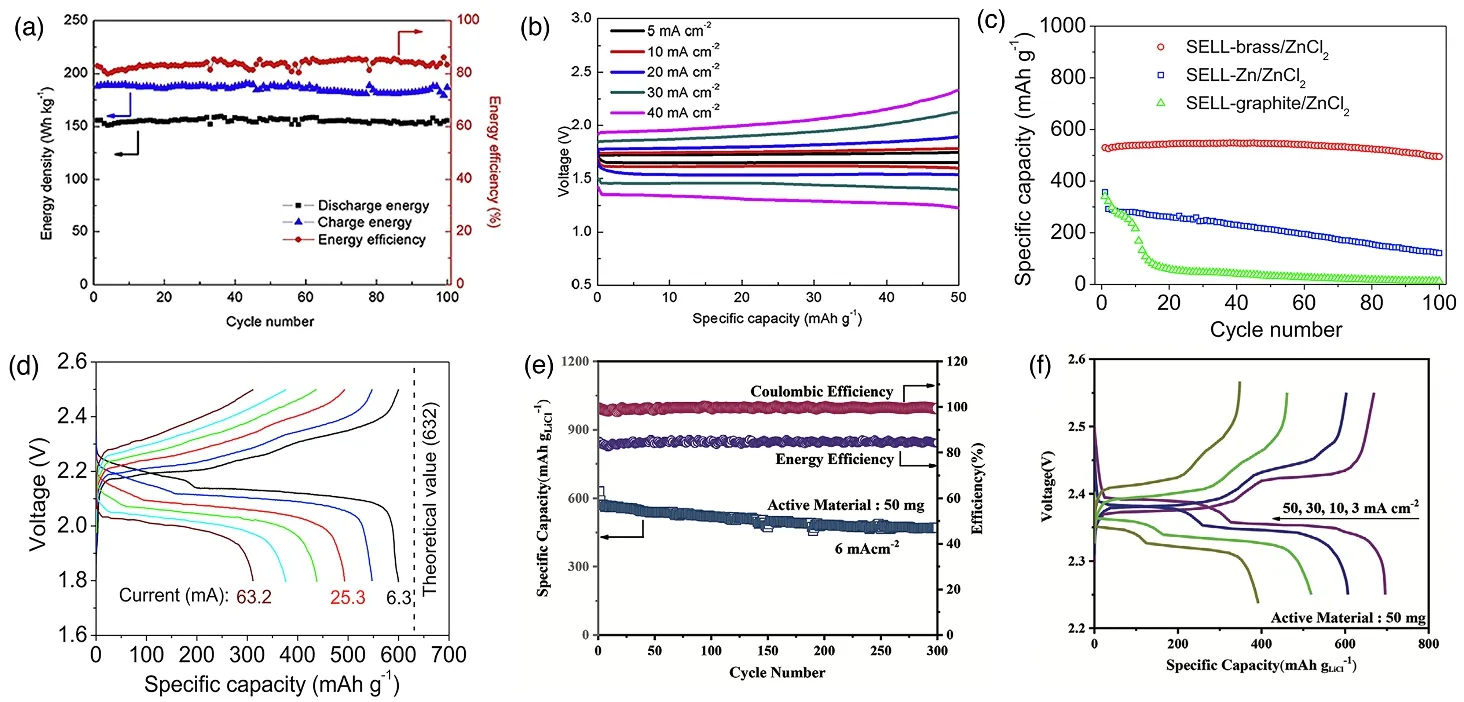

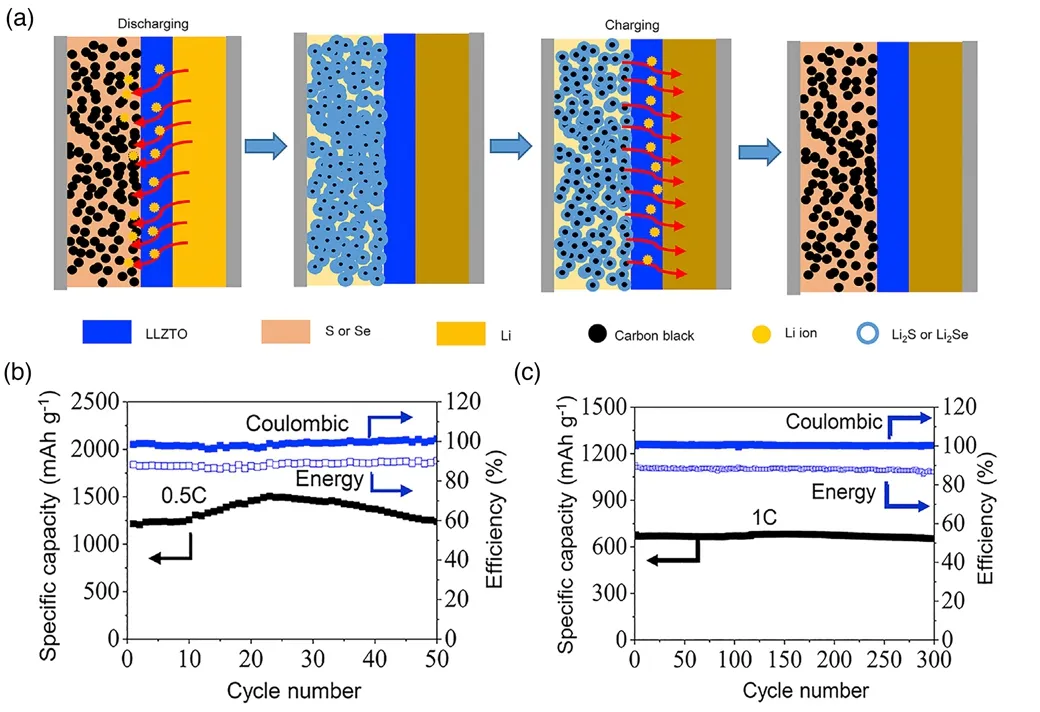

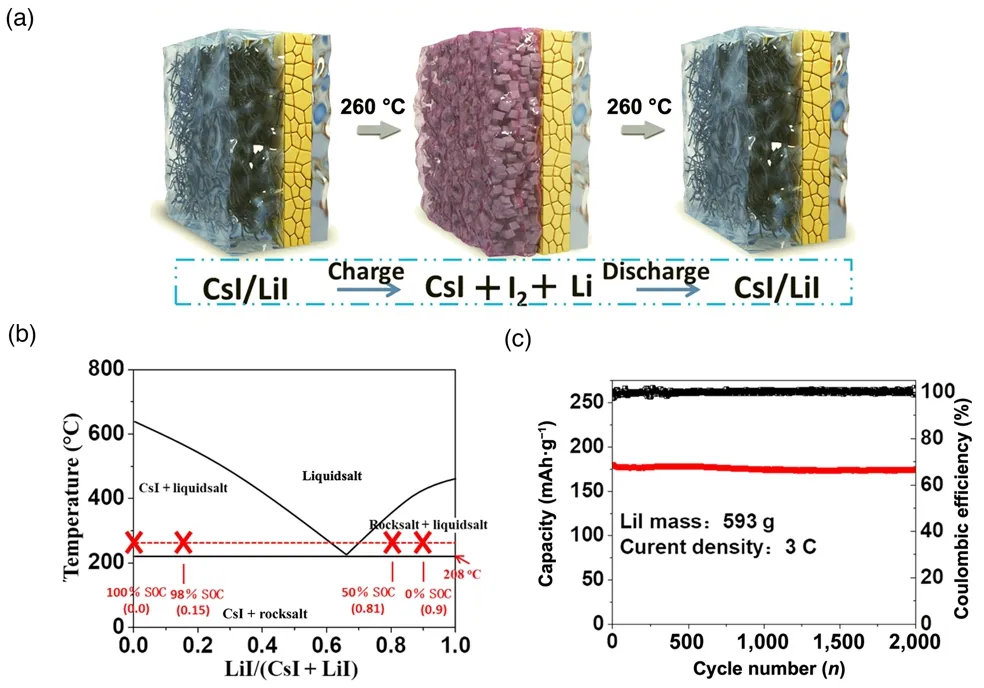

2.1 电解质

2.1.1 beta-Al2O3电解质

beta-Al2O3固态电解质主要具有两种不同的晶体结构:成分为Na2O∙mAl2O3(8 近年来,针对beta-Al2O3固态电解质的研究主要集中在制备方法改进和元素掺杂两个方面。不同的制备方法与制备条件会显著影响电解质的晶粒大小、成分结构、孔隙率和杂质等因素,进而影响电解质的离子电导率36。由于实际应用的beta-Al2O3固态电解质往往具有多晶结构,其电导率与温度的关系往往会在一定程度上偏离阿伦尼乌斯定律。通过对不同烧结条件下制备的陶瓷进行系统实验,Heinz等36提出了描述具有高电阻晶界相的阿伦尼乌斯型离子导体的晶粒尺寸效应的模型。根据该模型,可以分别计算晶粒和晶界的电导率,并确定晶粒尺寸效应对于实际样品电导率的影响程度。该研究强调了beta-Al2O3陶瓷的晶粒大小、分布、偏析情况等微观结构对于电导率的影响,对研究电解质制备方法有着重要的指导意义。此外,研究人员报道了多种beta-Al2O3固态电解质的新型制备方法,以降低烧结温度并提高生产效率和烧结质量。例如,beta-Al2O3电解质可以通过微波辅助烧结37、反向挤压38、一步合成烧结39和非水系凝胶铸造40等方法制备。 镁离子和锂离子有助于稳定beta-Al2O3固态电解质的晶体结构,因此是烧结过程中最常用的掺杂离子41。近期多个研究组报道了过渡金属元素掺杂可以进一步提高电解质的离子电导率和机械强度42。Dirksen等42分别制备了TiO2、Mn3O4和NiO掺杂的beta-Al2O3固态电解质。他们发现TiO2掺杂的效果最优,相应电解质的电导率在300 °C时达到了300 mS∙cm-1。根据X射线衍射和扫描电子显微镜的结果,TiO2掺杂后形成的NaLiTi3O7和Na1.97Al1.82Ti6.15O16等第二相导致了液相辅助烧结效应,进而提升了烧结质量。此外,掺杂MnO243和CoO44也可以提高β’’-Al2O3相的比例以及陶瓷电解质的相对密度。 熔融钠与beta-Al2O3电解质界面的浸润性对于SELS电池性能和寿命有显著影响。研究表明,当熔融钠在陶瓷表面分布不均匀时,陶瓷管容易发生局部腐蚀、分解或内部枝晶生长,进而导致电池性能劣化或失效45–49。因此,许多研究致力于对beta-Al2O3电解质进行表面修饰,以提升其与熔融钠之间的浸润性。根据近年来的研究,有效的界面修饰层包括了碳材料修饰层、金属修饰层、氧化物修饰层以及复合修饰层。Wu等50在beta-Al2O3电解质表面上引入了无序碳管涂层,使得熔融钠滴在其表面的接触角降低至约30°。Hu等51利用直径约为100 nm的互连镍纳米线构建了多孔修饰层。350 °C下,涂覆修饰层的beta-Al2O3电解质的体相电阻、晶界电阻以及与熔融钠的界面电阻均明显下降。并且,该界面修饰技术可以很容易地扩展到具有任意形状的衬底表面,具有较好的大规模生产潜力。Jin等52证实了金属铋涂层同样有助于熔融钠对于电解质的浸润。特别地,他们发现使用金刚石刀将金属铋涂层刮擦为分离岛状层可以提升电池性能。他们将这一现象归因于熔融钠在岛状金属铋层中更高的迁移速率。Jin等53还使用还原氧化石墨烯作为界面修饰层。与金属修饰层的作用原理不同,具有纳米间隙的还原氧化石墨烯层通过毛细作用促进了熔融钠的浸润。Li等54在beta-Al2O3电解质表面涂覆了Pb(OAc)2∙3H2O溶液,经过热处理后使得熔融钠在120 °C即可以浸润电解质,且浸润角几乎达到0°。在此基础上,他们将涂覆材料改进为含有Pb(OAc)2∙3H2O的碳浆料,使得浸润温度降低至110 °C47。 2.1.2 NASICON电解质 beta-Al2O3电解质具有层状结构,钠离子在其二维平面中进行迁移。而另一种SELS电池常用的电解质,NASICON电解质具有不同的导电机制:钠离子在其三维扩散路径中进行传导55。应用于SELS电池的NASICON电解质的基本组成可以表达为Na1+xZr2SixP3-xO12(0≤x≤3),其中成分为Na3Zr2Si2PO12的电解质的离子电导率在室温和300 °C时分别约为0.67和200 mS∙cm-156。同时,通过掺杂Sc3+57、Mg2+58、Zn2+59等离子,可以进一步提升电解质电导率。 Gross等60使用锡涂层对NASICON表面进行了修饰。在110 °C时,熔融钠对未涂覆锡层的NASICON电解质浸润角为123°,而对涂覆低于临界厚度锡层的电解质浸润角为92°。尽管当锡层超过临界厚度后熔融钠的浸润性发生劣化,所有涂覆锡层的电池的界面电阻和极化都明显减小。 图1展示了管式SELS-S电池的基本构型与反应机理61。熔融钠被置于在管状beta-Al2O3固态电解质中,熔融硫正极在陶瓷管外的电池壳中,电解质的开口端被绝缘材料密封62。管式构型的SELSS电池具有更高的机械稳定性和更好的密封可行性,在大规模储能应用中更为广泛。SELS-S电池也可以采用片式结构组装。该种构型易于堆叠、散热能力更好且制造成本更低,因此也颇具应用潜力63,64。 图1 SELS-S电池构型和反应机理61Fig.1 Schematics of configurations and mechanisms of the SELS-S batteries 61. SELS-S电池的放电过程中,熔融钠被氧化为钠离子,然后通过beta-Al2O3电解质迁移到正极,通过反应形成多硫化钠,电池反应如反应式(1)所示62,65。值得注意的是,正极产物与电池的工作温度和放电深度有关。在300 °C下,正极活性物质经历了从Na2S5、Na2S4到Na2S3的变化,对应的开路电压分别为2.08、1.97和1.74–1.81 V66。进一步放电将生成熔点高达475 °C的Na2S2绝缘层,阻碍电池反应。因此,需控制电池的最终放电产物为Na2S3。相应地,正极的理论比容量约为558 mAh∙g-1。最近,Li等64使用原位透射电子显微镜研究了SELS-S电池在不同温度下的电化学反应。他们原位观测到了放电过程中硫转化为长链多硫化物、短链多硫化物,最后生成Na2S或Na2S与多硫化物的混合物的反应过程,并且验证了该反应的可逆性。同时,他们在硫正极中引入纳米孔洞以缓冲体积变化,从而保持了电子和离子通路的完整性并减少了钠离子的扩散距离。相应的SELS-S电池可以深度放电生成Na2S,并具有高度可逆性,从而有望大大提升SELS-S电池的正极容量与能量密度。 尽管SELS-S电池具有实现高能量密度、长寿命和低成本的潜力,其安全隐患不容忽视67,68。一方面,一旦固态电解质破裂,熔融钠和熔融硫的直接接触将导致严重的热失控。另一方面,熔融钠具有强还原性,而熔融硫和多硫化钠具有高腐蚀性和易燃性,当电池在高温下与水接触时,可能引发燃烧等危险62。因此,生产具有更好机械、化学和电化学稳定性的固态电解质,并制定有效的热管理策略对于SELS-S电池的应用至关重要69。 SELS-MCl2电池具有与SELS-S电池类似的构型,其正极活性物质为过渡金属及其相应的金属氯化物。由于它们在电池工作温度下为固态,因此必须在正极中添加熔盐电解质(通常为NaAlCl4)来帮助钠离子扩散。值得注意的是,与SELS-S电池不同,SELS-MCl2电池通常在放电态下组装,这避免了在生产过程中使用钠金属。在充电过程中,过渡金属被氧化为相应的金属氯化物。同时,钠离子穿过固态电解质,在负极被还原为金属钠。电池放电过程发生相应的逆反应(反应式(2))。与SELS-S电池相比,SELS-MCl2电池具有更高的开路电压,更优越的安全性,更简单的组装步骤以及更好的耐过充和过放电性能27。 在SELS-MCl2电池的循环过程中,正极金属和金属氯化物会发生颗粒长大,这会导致活性表面减小和电池极化增加,进而使得电池寿命衰减70。在所有过渡金属氯化物中,NiCl2因为在NaAlCl4熔盐中溶解度较小,颗粒生长速率较慢,是最为常用的正极材料,相应的电池器件已应用于电网规模的储能系统中30。然而,金属镍价格较高,使得电池材料成本相对高昂。针对这一问题,研究人员对成本更低的正极材料进行了广泛的研究29。 Frusteri等71制备了具有不同比例的镍铁复合正极材料,其中镍颗粒和铁颗粒尺寸分布相仿。使用镍铁比为1.0的正极材料组装的电池具有99.0 mAh∙g-1的比容量和229 Wh∙kg-1的能量密度,而使用纯镍正极的电池的相应数据为56.2 mAh∙g-1和140 Wh∙kg-1。Graeber等72也制备了使用镍铁复合正极的SELS-MCl2电池。其在50次循环后表现出277 Wh∙kg-1和550 W∙kg-1的高能量和功率密度(图2a)。与之对比,140次循环后,由纯镍正极组装的电池的能量和功率密度分别为258 Wh∙kg-1和1022 W∙kg-1(图2b)。为了进一步了解正极中金属铁的添加对于电池性能的影响,Landmann等73分别研究了Ni-NiCl2(图3a)和Fe-FeCl2(图3b)电极的反应过程和机理。通过扫描电子显微镜观察,两个电极在循环后表现出不同的形态,这归因于两种金属氯化物在NaAlCl4二次电解质中的溶解度不同。在充电过程中,镍的氧化过程较为均匀,因此NiCl2呈片状生长。相较之下,由于FeCl2在NaAlCl4中具有更高的溶解度,铁电极消耗不均匀,使得生成的FeCl2会以层状形态覆盖在铁电极表面。该研究进一步证明,相较于镍离子,亚铁离子的扩散速度更快,因此在正极中添加铁将提高电池的倍率性能,但同时可能导致电极结构破坏和电池容量衰减。 图2 基于不同正极材料的SELS-MCl2电池的电化学性能72Fig.2 Electrochemical performance of the SELS-MCl2 batteries with different cathode materials 72. 图3 Ni-NiCl2和Fe-FeCl2电极在不同电流密度下氯化过程示意图73Fig.3 Schematics of chlorination processes of the Ni-NiCl2 and Fe-FeCl2 electrodes at different current densities 73. 由于锌的成本仅为镍的约十分之一,因此也被认为是SELS-MCl2电池优秀的备选正极材料。Lee等74设计了在260 °C下运行的SELS-ZnCl2电池。特别地,作者在该电池的正极中添加了导电碳骨架。由于NaCl-ZnCl2体系的共晶点为245 °C,因此循环过程中生成的熔盐会渗透并分散在碳骨架周围,从而提高了容量利用率并抑制了颗粒生长。与不使用导电碳骨架的电池相比,这种新型SELSZnCl2电池显示出了更高的放电电压和更低的电荷转移电阻。 降低SELS电池的工作温度可以提升电池安全性并降低制造和维护成本。根据Kim等75的报道,相较beta-Al2O3电解质,使用NASICON电解质的SELS-NiCl2电池在中温环境中表现出更好的性能。在此基础上,Gross等76设计组装了基于NASICON电解质的SELS-NaI3电池,可以在低至110 °C的环境下运行。该电池采用片式构型,负极填充熔融钠,正极填充NaI-AlBr3熔盐(图4a)。特别地,NASICON电解质靠近负极的表面沉积了一层厚度约170 nm的锡层,以增强界面电荷转移。实验表明,该涂层可以将熔融钠对称电池中的过电势从241 mV大幅降低至11 mV (图4b,c)。在放电过程中,熔融钠被氧化为钠离子并迁移至正极,同时正极熔盐中的I3-被还原为I-。该反应的理论电压约为3.24 V (反应式(3))。据报道,SELS-NaI3电池实现了多达200次的循环,且可以在降温后重新加热启动。 图4 (a) SELS-NaI3电池反应机理示意图;(b,c)基于未涂覆和涂覆锡层的NASICON电解质的对称Na-Na电池性能76Fig.4 (a) Schematic of reaction mechanisms of the SELS-NaI3 battery; (b,c) symmetric Na-Na cell performance based on NASICON electrolytes with and without Sn coating 76. 目前,实现大规模应用的SELS电池体系主要为基于beta-Al2O3电解质的SELS-S电池和SELSMCl2电池。例如,2019年,日本碍子株式会社在阿布扎比酋长国建设了规模高达108 MW/648 MWh的SELS-S电池储能系统。2017年,中国科学院上海硅酸盐研究所参股成立上海奥能瑞拉能源科技有限公司,该公司针对SELS-NiCl2电池的产能规模预计可达100 MWh77。 虽然SELS电池技术已具有较高的成熟度,进一步提高其循环寿命和倍率性能以及降低其制造成本仍非常关键78–80。电解质的制备技术与界面修饰技术,以及正极材料的成分结构设计是该领域的发展重点。 金属锂因其高比容量(3860 mAh∙g-1)和低氧化还原电位(相对标准氢电极电势-3.04 V)而被认为是最为重要的下一代电池负极材料81–83。然而,针对金属锂负极的研究往往限于常温环境84。基于固态电解质的熔融锂电池(SELL电池)于2018年才被首次报道85。自此之后,研究人员研发了一系列能量密度高,制造成本低,具有大规模应用前景的电池体系。 在各种类型的锂离子固态电解质中,Li7La3Zr2O12(LLZO)石榴石型电解质与锂具有较高的化学稳定性,是高温体系的首选86–88。根据Zhu等89的研究成果,LLZO电解质与其他锂离子固态电解质材料(如Li1.3Ti1.7Al0.3(PO4)3、Li3.5Zn0.25GeO4、Li3.25Ge0.25P0.75S4等)相比,对锂的还原电势更低,且在0 V时有利分解反应能量更小,因此稳定性更高。相关实验也证实了这一结论,Jin等85将固态电解质管在300 °C的熔融锂中浸泡2个月后进行表征,确认了没有发生锂渗透以及陶瓷管的相变或破裂。同时,LLZO电解质在高温下与熔融锂具有优越的电化学稳定性。Kinzer等11通过电流扫描实验测得了Li-LLZO体系在190 °C下的临界电流密度约为530 mA∙cm-2,比室温下同一体系大两到三个数量级。作者认为熔融锂的低粘度和高扩散率使得锂电极内部的应力减小,从而避免了锂枝晶形成和陶瓷电解质的机械失效,保证了电池的长循环寿命。 值得注意的是,LLZO电解质会与空气中的H2O和CO2发生化学反应,在表面生成LiOH和Li2CO3杂质层90–92。根据Sharafi等93的报道,该杂质层会导致熔融锂与固态电解质的接触角增加,进而使得两者的有效接触面积减小,界面电阻增加。如图5a–d所示,仅经过干抛光(DP-LLZO)和湿抛光(WP-LLZO)的电解质片与熔融锂不浸润,其接触角与Li-Li2CO3体系相似。而只有经过湿抛光并在500 °C下热处理(WP+HT-LLZO)后,LLZO电解质表面的杂质层才能够被去除,并显示出更小的接触角(95°)。Zheng等94认为相较于LLZO电解质表面的Li2CO3层,熔融锂表面的氧化锂层对于锂和LLZO界面的影响更大。他们将熔融锂摩擦涂覆在LLZO陶瓷片表面,有效降低了锂和LLZO电解质的界面阻抗,并验证了LLZO的本征亲锂性(图5e)。总之,在设计基于LLZO电解质的熔融锂电池时,需要注意负极与电解质界面的浸润情况,以保证电池在高电流密度下运行的可行性和稳定性95。 图5 熔融锂在LLZO电解质上的浸润表现Fig.5 Wetting behavior of molten lithium droplets on LLZO and LLZTO electrolytes. LLZO主要具有立方相和四方相两种晶体结构96,前者的离子电导率比后者高约两个数量级97。因此,研究人员往往会利用元素掺杂稳定立方相和改善离子电导率98。尽管针对所有三个阳离子位点都可以进行元素掺杂,针对锆离子位点的掺杂引起的副反应更少,并且不会影响锂离子的传输99。用于锆离子位点掺杂的常见元素包括钽100、碲101、铌102和锑103,相应电解质的离子电导率在室温下可达到约1 mS∙cm-1。 Jin等85发明了以锡铅合金和铋铅合金作为正极的SELL电池(SELL-Sn/Pb和SELL-Bi/Pb电池)。图6a展示了电池的基本结构。其电解质为具有高离子电导率(240 °C下约85 mS∙cm-1)和高相对密度(99%)的钽掺杂LLZO (LLZTO)固态电解质管。熔融锂负极和熔融铅合金正极分别在电解质管内和管外。硅胶被用作密封材料,以确保SELL电池的稳定循环。 图6 SELL-Sn/Pb(Bi/Pb)电池构型和电化学性能85Fig.6 Configuration and electrochemical performance of the SELL-Sn/Pb(Bi/Pb) batteries 85. SELL-Sn/Pb和SELL-Bi/Pb电池都是在充电态组装。在放电过程中,锂离子通过LLZTO管迁移至正极发生合金化反应。充电过程发生相应的去合金化反应(反应式(4))。LLZTO管的应用避免了系统的自放电,平均库仑效率高达99.98% (图6b)。陶瓷电解质的高离子电导率和熔融金属电极的高电子电导率使得体系实现了500 mA∙cm-2的电流密度和175 mW∙cm-2的功率密度(图6c)。根据计算,SELL-Sn/Pb和SELL-Bi/Pb电池的理论体积能量密度分别为570和940 Wh∙L-1。此外,该电池系统具有高安全性和易于维护的特点。在人为破坏LLZTO管后,电池表面温度仅升高了约70 °C,且未检测到冒烟和爆炸。同时,该设备在冷却后也能够重新恢复运行。 SELL-Sn/Pb和SELL-Bi/Pb电池具有高体积能量密度和功率密度的特点。但是,正极材料较低的比容量和氧化还原电势,以及较高的价格使得电池系统的重量能量密度偏低,材料成本较高。针对这一问题,Lang等104选择了比容量更高、成本更低的AlCl3正极。由于AlCl3沸点很低、易于挥发,LiCl作为正极添加剂与其结合形成AlCl3-LiCl熔盐体系。在放电过程中,熔融锂被氧化成锂离子,进而通过LLZTO管并在正极中形成LiCl。同时,铝沉积在集流体上(反应式(5))。因此,AlCl3-LiCl熔盐的成分将随着电池循环同步变化。值得注意的是,由于该熔盐同时充当锂离子传输的正极电解质,因此只有部分的AlCl3可以参与氧化还原反应,以防止正极体系粘度过高,阻碍锂离子迁移。据报道,SELL-AlCl3电池完成了超过100次循环,实现了155 Wh∙kg-1的能量密度,平均能量效率约为83%(图7a,b)。 图7 SELL-MCl2电池电化学性能Fig.7 Electrochemical performance of the SELL-MCl2 batteries. 基于SELL-AlCl3电池的电池反应,Lang等105报道了一种新型电解锂装置。该装置的结构与电池相仿,管外为阳极,放置了铝棒电极和由LiCl、NaCl、KCl、MgCl2和AlCl3组成的模拟锂粗盐。该混合盐在高温下为熔融态。当向系统施加电压时,铝被氧化为铝离子,并溶解在熔盐中。同时,阴极室中可以收集到超纯熔融锂。该技术与传统的基于液态电解质的电解技术相比具有许多优点。首先,低品位卤水可以作为电解原料,进而减少能源消耗和有毒化学试剂的使用。据报道,将初始锂离子质量分数为0.06%的混合盐作为原料,电解后超过84%的锂元素被提取,且所收集的金属锂的纯度与商品级高纯锂相仿。其次,根据Zhang等106的理论计算,锂离子在LLZTO固态电解质中的迁移活化能比其他杂质离子小得多。LLZTO电解质的高锂离子选择性使得相应装置能够提炼具有高镁锂比的卤水。第三,该系统不会产生具有强腐蚀性的氯气,避免了安全隐患。 Liu等107提出ZnCl2也可以作为SELL电池的正极材料,相应体系具有超过750 Wh∙kg-1和2250 Wh∙L-1的理论能量密度。该电池在放电态组装,氯化锂、锌铜合金和LiAlCl4粉末被加入到正极室中,负极不需要添加金属锂,而只需添加少量的LiICsI熔盐以提升电极和电解质界面的浸润性。充电过程中,锌从锌铜合金颗粒中脱出,并在放电过程中重新和铜发生合金化。电池反应遵循两步机制,Li2ZnCl4为反应的中间产物(反应式(6))。值得注意的是,在充电过程中,由于铜的存在,锌铜合金颗粒始终不会完全溶解,而能够维持导电骨架,避免了正极颗粒长大,确保电池的稳定循环和优异的倍率性能。相应电池在0.2C倍率和250 °C完成了超过100次循环,比容量、能量效率和库仑效率分别为534 mAh∙g-1、91.5%和99.99% (图7c,d)。 Xu等108报道了SELL-Mo/FeCl2电池,其机理如反应式(7)所示。相似地,钼作为正极添加剂,提供稳定的电子通路并避免了晶粒生长。根据对照实验,纯铁电极在100次循环后平均颗粒尺寸从92 µm增长到了131 µm,而铁钼合金电极颗粒尺寸几乎保持不变。在0.2C倍率和250 °C的温度下,SELL-Mo/FeCl2电池在300次循环后显示出75.6%的容量保持率和89.1%的平均能量效率(图7e,f)。同时,电池可以耐受一定程度的过充电和过放电,保证了系统的稳定安全运行。 硫和硒因其超高的比容量(分别为1675和675 mAh∙g-1)而成为高能量密度锂金属电池重要的正极材料109。Jin等110报道了基于LLZTO管的SELLS(Se)电池。在工作温度下,硫和硒正极都呈现为熔融态,这种独特的电池构型巧妙地解决了常温锂硫电池和锂硒电池的多个问题。在正极侧,因为陶瓷电解质的应用,反应生成的Li2Sx和Li2Sex等化合物无法穿梭到负极,从而避免了自放电和容量衰减(图8a)。此外,硫和硒在循环过程中处于熔融态,因而可以保持与导电碳添加剂的浸润,从而避免了反应过程中体积变化而造成的电极脱落和粉化。通过扫描电子显微镜进行观察,SELL-S(Se)电池正极中形成的Li2S和Li2Se牢固地粘附在碳框架上,保证了电池反应的可逆性111–113。在负极侧,高温环境下熔融锂金属与陶瓷电解质具有较高的化学与电化学稳定性,可以在较高电流密度下稳定循环,且避免了副反应和锂枝晶生长110,114。 图8 SELL-S(Se)电池反应机理和电化学性能110Fig.8 Reaction mechanisms and electrochemical performance of the SELL-S(Se) batteries 110. 反应式(8)和(9)列出了SELL-S和SELL-Se的电池反应。在0.5C的倍率和240 °C的温度下,SELL-S电池的正极比容量达到1450 mAh∙g-1,相应的容量发挥率和能量效率分别为91%和89% (图8b)。因为硒具有更高的电子电导率和更低的蒸汽压,SELL-Se电池表现出了更高的倍率性能和循环稳定性。在1C的倍率和240 °C的温度下,电池显示出650 mAh∙g-1的正极容量(对应于96%的容量发挥率),其平均库仑效率和能量效率分别为99.99%和87% (图8c)。 Sun等115报道了SELL-I2电池。在放电过程中,LiI在正极形成(反应式(10)) (图9a)。为了降低正极和LLZTO管之间的界面电阻,CsI作为添加剂,与产物LiI结合形成LiI-CsI熔盐体系。在放电初期,熔盐体系中存在没有溶解的CsI固体,随着放电深度增加,放电产物LiI会与CsI逐渐溶解,直至最后体系中存在没有溶解的LiI固体(图9b)。在1C的倍率和260 °C的温度下,电池实现了506.7 Wh∙kg-1的能量密度。在3C的倍率和260 °C的温度下,电池寿命可达2000圈,且没有明显的容量衰减(图9c)。 图9 SELL-I2电池反应机理和电化学性能115Fig.9 Reaction mechanisms and electrochemical performance of the SELL-I2 battery 115. 相较于SELS电池,SELL电池的技术成熟度还较低,目前仅有实验室规模的电池器件的报道。但是,SELL电池在电化学性能以及制造和维护成本方面具有较强的竞争力。表1列出了本文涉及的SELS和SELL电池体系的电压、理论能量密度、活性材料成本以及运行温度。首先,熔融锂金属负极具有更高的比容量和更低的氧化还原电势,因此当选用同一种正极材料时,SELL电池的电压和能量密度会高于SELS电池。例如,SELS-S电池的上述两项参数为1.80 V和1236 Wh∙kg-1,而SELL-S电池则具有2.00 V的电压和2333 Wh∙kg-1的理论能量密度。第二,在相同温度下,LLZO电解质的电导率略高于beta-Al2O3电解质,因此SELL电池运行温度往往更低,从而能够降低维护成本。当然,更高的电解质电导率也有助于提升器件的倍率性能和功率密度。第三,多种低成本的正极材料在SELL电池体系中的可行性已经被证实。特别地,SELLMCl2和SELL-S电池体系在原材料成本上与SELSNiCl2电池体系相仿,因此具有良好的大规模应用前景。 值得注意的是,实际电池器件无法达到表1中列出的理论能量密度。第一,陶瓷电解质的厚度与内径会对实际器件性能产生显著影响。第二,正极和负极可能需要导电添加剂和支持离子传输的添加剂。第三,电池壳与必要的密封装置也会导致单体电池能量密度进一步下降。根据Liu等107的报道,当陶瓷电解质管的内径为6 cm,壁厚为1.5 cm时,SELL-brass/ZnCl2单体电池(包括电极、LLZTO管、集流体和电池外壳)的能量密度约为249 Wh∙kg-1,成本则小于$30 kWh-1。类似地,SELLS电池(包括电极和LLZTO管)的能量密度可达1850 Wh∙kg-1和1780 Wh∙L-1,SELL-Se电池的能量密度可达920 Wh∙kg-1和1570 Wh∙L–1110。相应地,两者的成本分别约为$18 kWh-1和$35 kWh-1。由此可见,相较于目前最为常用的锂离子电池,这些电池体系在能量密度和原料成本方面都具有显著优势,是电网规模储能应用的理想候选者116。 本文综述了基于固态电解质的熔融钠电池和锂电池的研究进展。前者已经实现了规模化制备与应用,而后者是一个年轻的储能体系。幸运的是,由于两个电池体系的基本构型和反应机制相似,大量的研究进展和技术成果可以共享和借鉴,使得该领域在近几年迅速发展。同时,我们也提出了该领域未来的研究重点。 首先,大多数正极材料可以同时应用于这两个系统。到目前为止,合金、硫、硒、碘和金属卤化物的可行性已被证明。当然,在实现电网规模应用之前,相应电池的安全性和成本需要经受进一步的检验。 其次,陶瓷电解质是熔融碱金属电池的核心组件。电解质需要具有长期的机械、化学和电化学稳定性,以确保电池的安全运行和稳定循环。此外,电解质的厚度对电池的能量密度有着显著影响。因此,发展高质量和高一致性陶瓷电解质的制造技术至关重要。 第三,亟需开发适用于熔融碱金属电池系统的原位表征方法。在正极侧,原位表征可以帮助理解电池机理,进而指导改进正极材料成分、配比和制备方法。在负极侧,原位表征熔融锂和钠与陶瓷电解质之间的界面对界面修饰与改性意义重大。 最后,由于熔融碱金属对水高度敏感,并且正极室中可能存在S、Se、I2、AlCl3等挥发性组分,因此密封质量不容忽视。玻璃被认为是该类电池密封环节最有效的材料之一,但设计能够在高腐蚀性和反复热循环的环境中长期稳定的玻璃体系以,仍然是一项极具挑战性的工作。2.2 SELS-S电池

2.3 SELS-MCl2电池

2.4 SELS-NaI3电池

2.5 SELS电池现状与展望

3 基于固态电解质的熔融锂电池

3.1 电解质

3.2 SELL-Sn/Pb(Bi/Pb)电池

3.3 SELL-MCl2电池

3.4 SELL-S(Se)电池

3.5 SELL-I2电池

3.6 SELL电池现状与展望

4 总结和展望

- 物理化学学报的其它文章

- Introducing Novel,Multiple Cd Coordination Modes into Gold Nanoclusters by Combined Doping for Enhancing Electrocatalytic Performance

- 用于高灵敏快速核酸检测的荧光碳点

- 利用多氟丙烯酸酯添加剂提升准二维钙钛矿发光二极管性能

- Recent Advances in Self-Supported Transition-Metal-Based Electrocatalysts for Seawater Oxidation

- 高效光电调控钙钛矿量子点阻变存储性能

- 电催化二氧化碳还原催化剂、电解液、反应器和隔膜研究进展