水泥厂烧成系统干粉脱硫技术研究

邱新富

(福建安砂建福水泥有限公司,福建 三明 366016)

0 引言

污染物SO2主要来自工业生产,是导致酸雨的主要污染物。因此,为保护和优化区域环境,我国相关部门编制并发布了《重污染天气重点行业绩效分级及减排措施技术指南》,该文件明确规定了现有水泥制造业,务必严格根据35mg/m3的SO2排放标准予以执行。当前,现有的水泥脱硫技术主要分为湿法脱硫、干法脱硫、复合脱硫以及氨水脱硫等工艺。其中,湿法脱硫技术其脱硫效果较为显著,但脱硫成本过高;干法脱硫技术投资少,但运行成本较高;复合脱硫技术以及氨水脱硫技术投资少,但却极易增加氨逃逸以及出现设备损坏等情况[1]。

1 某水泥企业的SO2排放概况

某水泥企业使用的矿山石灰石含硫量大致是0.12%,其中入窑生料粉中的总硫量处于0.09%~0.11%范围之间,满足当地的标准值限要求。该企业在结束NOx 超低排放技改工作之后,氨水的消耗量有效减少,预热器出口的氨逃逸量也明显降低,使得生料粉磨阶段的SO2排放量可以满足不超过35mg/m3的超低排放标准,但是在生料磨停磨阶段其SO2的排放却不能满足相关要求,严重时还会超过200mg/m3,虽然采用在高温风机出口部位喷洒氨水的方法进行控硫处理,却出现了管道腐蚀损坏以及脱硫效果降低的现象,控硫效果具体见表1。因此,该企业为有效实现SO2排放量的超低目标,应用了干粉脱硫技术,并且为验证其脱硫效果,还在不同的位置投加脱硫粉剂予以试验[2]。

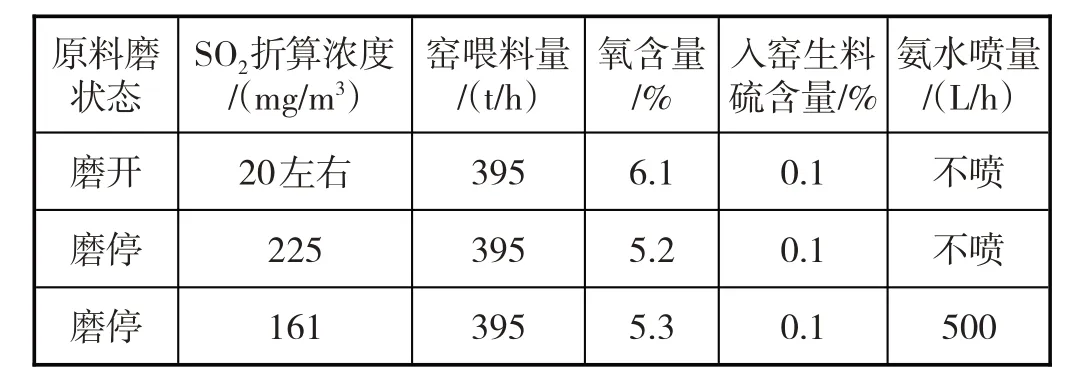

表1 应用干粉脱硫技术前期控硫措施及成效

2 干粉脱硫技术在水泥厂烧成系统中的应用试验及效果测试

为了验证脱硫技术的实际应用效果,通过在不同位置投加脱硫粉剂,对比其脱硫效果,并选择最佳投剂位置应用于生产实践中。

2.1 脱硫粉剂投加至SCR系统灰斗底部的应用效果

2.1.1 投加点位

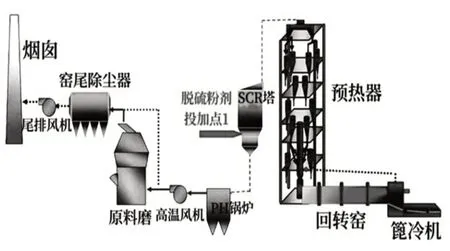

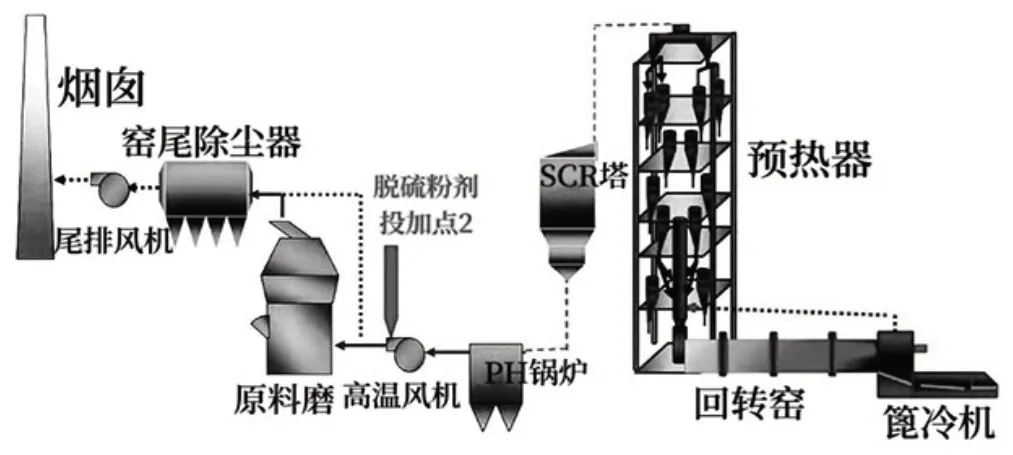

第一阶段试验是将脱硫粉剂投加至SCR 系统最下方的灰斗位置处[3],如图1 所示。试验目的是验证脱硫粉剂在该位置的脱硫速度和效果。

图1 脱硫粉剂投加位置1示意图(SCR塔底部)

2.1.2 脱硫效果

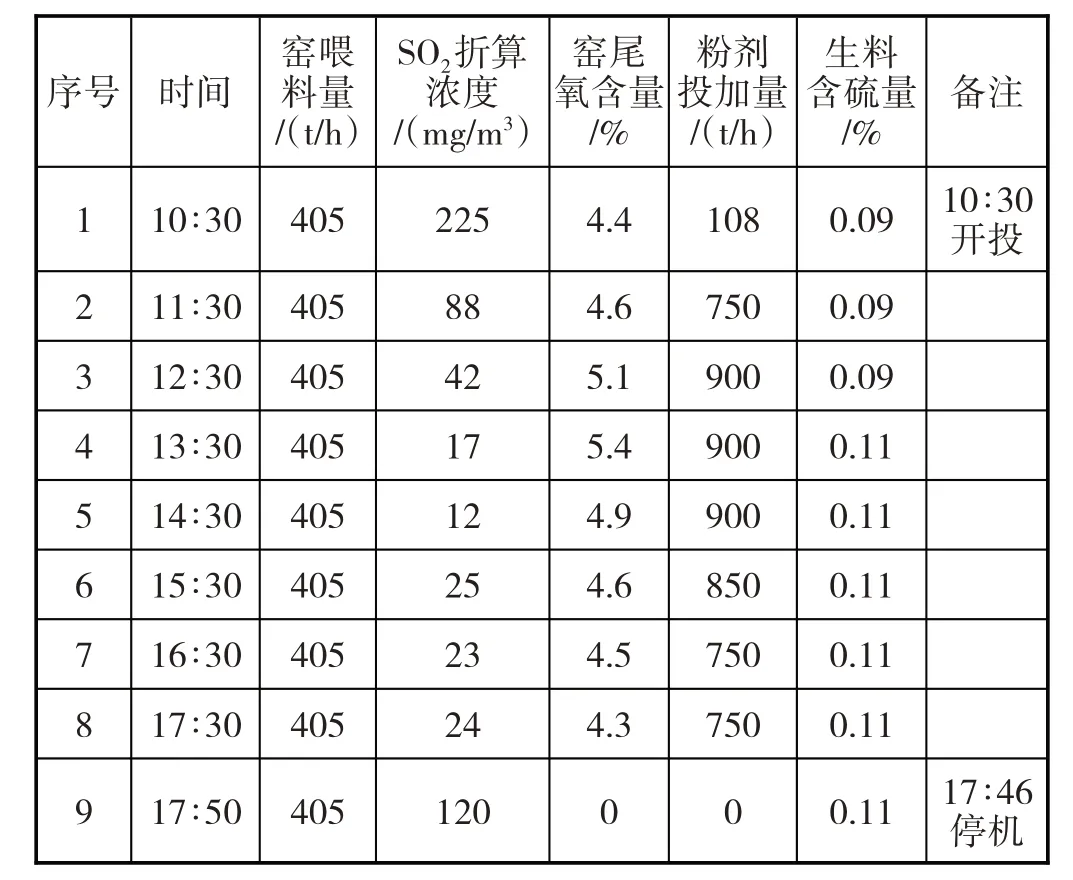

(1)脱硫试验及效果。干粉脱硫试验第一阶段测试在某一天的上午10∶30 开始,并在当天下午的17∶30结束,总共持续了7h。依照测试结果分析,在没有应用其他技术以及脱硫手段时,在线监测装置显示窑尾SO2折算浓度最高增加至225mg/m3。当投放脱硫粉剂之后,通过不断调节,将脱硫粉剂的喂料频率大致控制100Hz,将脱硫粉剂的流量控制在0.9t/h,SO2折算浓度明显呈下降趋势,持续降到11~30mg/m3,具体脱硫参数见表2。

表2 第一阶段脱硫测试参数

由表2数据可知:

①投加脱硫粉剂后,可将SO2的排放量从200mg/m3有效降低至满足35mg/m3的超低排放标准,符合当地的环保绩效分级标准。

②SO2的最高浓度逐渐下降到35mg/m3,甚至更低;其脱硫时长较长,为150min,具有脱硫滞后的情况。

③应用干粉脱硫技术的脱硫效果明显且优异,但是脱硫粉消耗量较高,平均消耗量为900kg/h。

2.1.3 该点位脱硫的优劣分析

根据测试结果分析,将脱硫粉剂投放至该点位的优缺点如下:

(1)优点。其温度最高可以达到300℃,该环境下脱硫粉剂分子性能较为优异,可以和烟气中的硫快速发生反应。技改比较简洁方便,加之其与地面距离较短,大约只有5m,为布管提供了便利条件。

(2)缺点。该阶段存在脱硫反应时间过长,脱硫效果不显著以及脱硫成本高的问题。主要因为该脱硫粉剂投加点的粉尘浓度过高,为90g/m3,且有少量的脱硫粉剂随物料流入SCR 塔最下方位置的灰斗中,造成脱硫粉剂没能彻底和烟气中的硫进行反应。同时,因其风速不高以及灰斗内部空间过大,使得气流难以将脱硫粉剂彻底打散,不能使其与烟气中的硫进行充分接触;再者便是SCR 塔的后面便是PH 锅炉,可能会有少量的脱硫粉剂流入PH 锅炉中,使粉剂再一次被沉降不能发挥其脱硫价值[4]。

2.2 脱硫粉剂投加至高温风机出口位置的应用效果

2.2.1 投加点位

第二阶段试验脱硫粉剂投加位置是高温风机出口,具体投加位置[3]如图2 所示。其试验目的是进一步验证干粉脱硫技术在水泥厂烧成系统中的应用效果以及脱硫速度和成效。

图2 脱硫粉剂投加位置2示意图(高温风机出口)

2.2.2 脱硫效果

(1)试验过程及脱硫效果。干粉脱硫试验第二阶段测试是在某一天的上午10∶10 开始,并在当天下午17∶10 结束,总共持续了7h。根据测试结果分析,在没有应用其他技术以及脱硫手段时,在线监测装置显示窑尾SO2折算浓度最高增加至213mg/m3,当开始投放脱硫粉剂之后,通过不断调节,最终将脱硫粉剂的喂料频率控制为140Hz,脱硫粉剂的流量大致在0.44t/h,SO2折算浓度明显呈下降趋势,持续降到12~29mg/m3,具体脱硫参数见表3。

表3 第二阶段脱硫测试参数

分析表3数据可以得到如下结论:

(1)在高温风机出口位置投加脱硫粉剂,可以把SO2的排放量从200mg/m3降低至满足35mg/m3的超低排放标准,切实符合当地的环保绩效分级标准。

(2)SO2的最高浓度逐渐下降到35mg/m3,甚至更低,且其脱硫时长较短。

(3)脱硫效果显著,且脱硫粉剂的消耗量比在SCR塔灰斗位置投加粉剂节省用量50%,平均消耗量为440kg/h。

2.2.3 该脱硫方式的优劣分析

与SCR 塔最下方的灰斗位置相比,将脱硫粉剂投加至高温风机出口处的脱硫方式具有以下优点:

(1)技改比较简单便捷,且与地面距离较短,大约只有3m,为布管提供了便利条件;

(2)脱硫成效比较高,其关键原因是将脱硫粉剂投加至该点位,其风速较快,加之气流稳定均衡,可以更好地使脱硫粉剂进入烟气中并与硫充分发生反应。

3 结束语

综上所述,将干粉脱硫技术科学应用至水泥厂烧成系统中,可以有效降低水泥企业在熟料生产过程中SO2的排放量。本文以某企业进行的试验测试为例,阐述在SCR 系统底部灰斗位置以及高温风机出口位置投放脱硫粉剂的脱硫措施及脱硫效果。试验结果验证了干粉脱硫技术可以有效提升脱硫效率以及脱硫效果,是帮助水泥企业真正实现SO2超低排放目标的高效手段[5]。