飞机结构激光冲击强化研究进展与展望

聂祥樊,李阳,王亚洲,万全红,何卫锋

1.空军工程大学 航空动力系统与等离子体技术全国重点实验室,西安 710038

2.航空工业 成都飞机设计研究所,成都 610091

轻量化是飞机结构设计的重要目标之一,因为飞机结构重量每减轻1%,飞机性能就能提升3%~5%。飞机结构轻量化主要途径包括轻质材料应用、结构轻量化设计等,例如,飞机梁、框、壁板等承力结构广泛采用铝合金、钛合金等轻质合金,尤其军用飞机的用量超过60%,而在大型部件上制造大量槽、窝等结构,使其进一步减重。飞机性能要求不断提升,尤其是战斗机等军用飞机,为了满足现代空战超音速、超机动等飞行需求,导致飞机主承力结构所受的疲劳载荷越来越严重,其中美国F-22、F-35 等四代机疲劳载荷谱的严重程度是美国F-15、F-16 等三代机的2 倍以上。因此,现代先进飞机结构需要同时满足轻重量、高承载、长寿命等性能要求,飞机结构疲劳强度和服役寿命则都面临巨大挑战。

飞机梁、框、壁板等承力结构的孔、槽、窝等局部区域存在应力集中、工作应力大等问题,导致结构疲劳强度/寿命不足,尤其服役过程中在交变载荷作用下容易发生疲劳裂纹故障、甚至断裂,严重影响飞机飞行安全。在交变载荷作用下,飞机结构表面因工作拉应力最大而最先发生循环滑移、损伤累积形成疲劳裂纹,故疲劳裂纹通常萌生于材料表面;表面裂纹在交变载荷继续作用下向内、向四周扩展,最终导致整个结构断裂[1]。疲劳裂纹/断裂故障是影响飞机结构零部件安全和寿命的主要原因。据统计,有50%~90% 的机械部件的故障和破坏是由疲劳引起的[2]。由于更换结构材料和更改结构尺寸的技术体系复杂、周期长,因此,表面强化技术被视为解决飞机结构疲劳裂纹/断裂的关键技术手段,它可在不改变材料和结构设计的前提下显著提升疲劳性能。机械喷丸(Shot Peening,SP)[3]、滚压(Deep Rolling,DR)[4]、超声冲击(Ultrasonic Impact Treatment,UIT)[5]、低塑性抛光(Low Plasticity Burnishing,LPB)[6]、激光冲击强化(Laser Shock Peening,LSP)[7]等表面塑性强化技术已在各种机械装备上实现了工程应用,其中,激光冲击强化是一种新兴的激光表面强化抗疲劳技术,相比传统表面强化技术,具有残余压应力深、效果更佳、稳定性好、工艺精确可控、无污染等优势,主要用于航空航天、能源动力、核电、石油管道等领域[8-9]。

1 激光冲击强化技术的原理及应用

1.1 激光冲击强化的原理与特点

激光冲击强化是一种基于强脉冲激光的新型表面塑性强化技术,其基本原理如图1 所示。短脉冲(ns 量级、甚至ps/fs 量级)、高功率密度(GW/cm2量级)的激光透过约束层,辐照在金属材料表面,其表面涂覆的吸收保护层在极短时间内吸收大量激光能量,产生高温(104K 量级)、高压(GPa 量级)等离子体;该等离子体继续吸收激光能量,在约束层的束缚下形成等离子体冲击波(GPa 量级),向材料内部传播并与材料相互作用;冲击波的力效应使金属材料表层以极高的应变速率(106s-1量级)发生塑性变形,形成较大深度(mm 量级)、梯度分布的残余压应力层,并改变表层微观组织(位错、孪晶、甚至晶粒细化),从而提高金属材料的抗疲劳、抗应力腐蚀和抗磨损等性能[10-12]。

图1 激光冲击强化的基本原理Fig.1 Basic principle of laser shock peening

相比于机械喷丸等传统表面强化技术,激光冲击强化技术具有以下特点及优势:

1)残余压应力层影响深。强脉冲激光诱导冲击波的压力高达数GPa,且以应力波形式向材料内部传播,能够造成1 mm 以上的残余压应力层,是传统机械喷丸的2~5 倍。

2)表面粗糙度影响小。机械喷丸过程中弹丸直接与材料表面碰撞、挤压,造成变形、凹坑等。激光冲击强化则是通过冲击波向内传播,与传播路径上的材料依次作用而发生塑性变形,塑性变形量不会集中在材料表面,表面粗糙度影响更小。

3)强化工艺可控性好。激光冲击强化过程中,可精确控制每束脉冲激光的能量、脉宽、光斑形状(圆形或方形)及大小、位置、搭接率以及激光入射角度等参数,对复杂型面部件及特殊部位能做到“指哪打哪”,工艺设计及实现性好。

4)强化效果及稳定性好。激光冲击强化后可在材料表层形成梯度应力与组织结构,疲劳性能提升效果更好,且由于冷作硬化率低,热应力与机械载荷作用下残余应力和抗疲劳性能的稳定性更好。

5)工艺污染性小。喷丸处理过程中,需要对部件进行空间封闭,防止丸粒飞溅、粉尘漂浮造成环境污染,并对丸粒收集;激光冲击强化过程只需收集作为约束层的水即可。

1.2 飞机结构激光冲击强化应用情况

激光冲击强化技术发明于20 世纪70 年代[13],美国俄亥俄州的巴特尔-哥伦布斯实验室率先开展了激光冲击强化试验研究。因激光冲击强化的特点和优势,美国[14-19]、法国[20-21]、日本[22]、中国[23-29]、德国[30]、英国[31]和印度[32]等国家的学者和机构纷纷开展相关技术研究,主要从残余应力分布、力学性能影响和微观组织变化等方面分析激光冲击强化的抗疲劳机理及工艺参数影响规律,为技术应用提供理论基础和数据支撑。美国自20 世纪90 年代实施“高周疲劳科学和技术计划”之后,激光冲击强化技术迅速进入工程应用阶段,先后应用于航空发动机、燃气轮机、飞机、石油管道等装备及部件。在航空发动机方面,美国已在风扇叶片、整体叶盘、传动齿轮等实现了规模化应用;在飞机部件上,美国已在翼身连接耳片、拦阻钩、固定锁头、主承力隔框底角和机翼壁板边角等结构上实现了工程应用。美国是世界上第一个实现该技术规模化工业应用的国家。中国激光冲击强化研究始于20 世纪90 年代初期,前期主要是跟踪和验证国外的研究工作,进入21 世纪后,陆续在风扇/涡轮叶片、整体叶盘、机匣等航空发动机部件上实现了初步工业应用,但主要集中在部件修理、尚未大量应用于制造生产中,在飞机结构上的规模化工程应用也仍未实现。

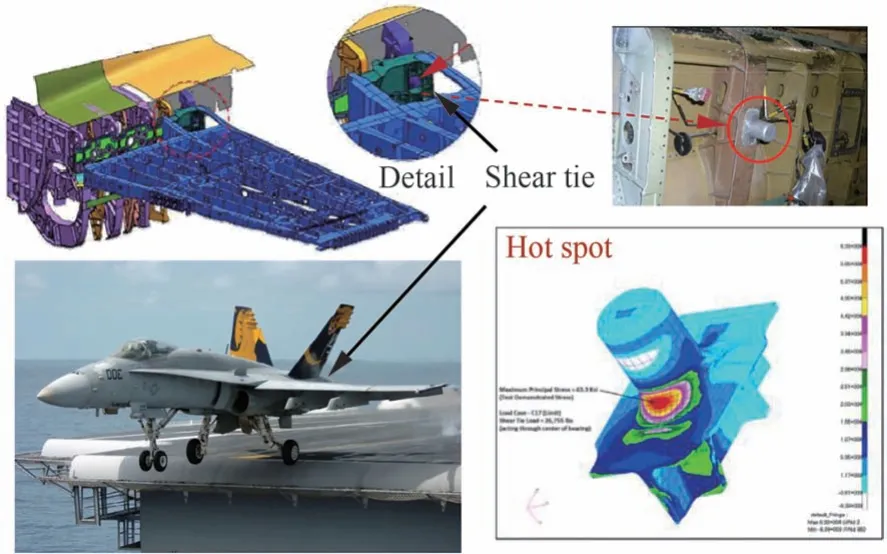

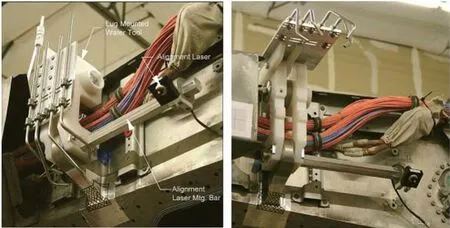

国外方面,2010 年,美国MIC 公司(现柯蒂斯-怀特公司下属子公司)突破了高可靠性移动式激光器、强激光远距离传输、现场三维坐标体系建立、末端飞行导光等关键技术,成功研制了世界上首套移动式激光冲击强化设备,主要用于难以移动或拆卸的大型结构,例如石油管道、飞机大型结构[33]等。同年,针对美国空军F-22 飞机翼身连接耳片疲劳裂纹故障,MIC 公司利用移动式设备进行现场强化,翼身连接耳片结构模拟件激光冲击强化后,疲劳寿命能提升10 倍以上[34]。2011 年,为解决T-45 舰载机拦阻钩疲劳断裂问题,美国海军飞行器中心、MIC 公司和技术协作中心联合对T-45 舰载机拦阻钩模拟件进行激光冲击强化和传统喷丸处理,相比传统喷丸工艺,激光冲击强化模拟件的疲劳寿命提高了2.5 倍[35]。2013 年,美国海军空战中心联合MIC公司对F-18舰载机翼身连接固定锁头进行激光冲击强化应用,强化后其疲劳寿命提高了2.7 倍[36]。2017 年以来,美国洛克希德·马丁公司对F-35B/C两型飞机主承力隔框底角、机翼壁板边角等部件/位进行了激光冲击强化应用研究,并进行了元件、模拟件、部件和全机4 个层级的疲劳性能试验验证,强化后疲劳寿命达到了设计寿命的2 倍以上[37-38]。2019 年8 月,美国海军陆战队F-35B飞机基地级维修场站-东部舰队战备中心建成了价值600 万美元的F-35 飞机激光冲击强化维修车间[39]。2022 年1 月,美国海军东部舰队战备中心完成了首架F-35B 战斗机激光冲击强化处理,并实现了15 000 h 机体强化效果试验验证;同年4 月,完成了首架F-35B 短距垂直起降战斗机机身部件延寿维护,并已顺利返回所属部队服役。综上所述,激光冲击强化技术已成为解决飞机结构疲劳裂纹/断裂故障的有效手段,标志着激光冲击强化技术在飞机结构强化上的应用已取得重大突破。

国内方面,2008 年,西安天瑞达光电技术股份有限公司联合空军工程大学等单位,建成了中国第一条激光冲击强化生产线,并陆续建立了多条新一代生产线,但都是固定式设备,主要面向航空发动机部件等小型结构;后期,针对飞机主承力框转轴接头R 区疲劳裂纹问题,对偏心槽模拟件进行激光冲击强化工艺设计与处理,强化后等幅载荷疲劳寿命提升了2.7 倍,谱载疲劳寿命提升了54%。2009 年,中国航空制造技术研究院联合沈阳黎明航空发动机(集团)有限责任公司、沈阳发动机设计研究所等单位突破了航空发动机钛合金整体叶盘激光冲击强化的多项关键技术,并逐步开展了飞机结构的激光冲击强化研究[40],并与航空工业成都飞机设计研究所合作,针对飞机机翼紧固孔和纵向梁小孔等部位疲劳裂纹问题,开展技术应用基础研究,强化后带孔模拟件等幅载荷疲劳寿命提高1 倍以上。空军工程大学李应红院士团队在前期固定式激光冲击强化设备及航空发动机小型部件应用的基础上,开始攻关移动式动光束激光冲击强化强化设备研制及工艺应用研究,成功突破了高光束质量/高环境适应性激光器、强激光长距离高效传输与末端多自由度运动、激光束状态参数动态调控和自适应工艺设计等关键技术,于2021 年成功研制了中国首台(套)移动式动光束激光冲击强化设备;通过应用基础研究获得了动光束强化工艺-残余应力-疲劳性能之间的关联规律,完成了飞机主承力框结构模拟件的性能考核,谱载下疲劳寿命提升了2 倍以上,满足了相关技术要求,实现了飞机现场强化演示验证。通过前期技术研究与验证,激光冲击强化技术已被纳入飞机结构抗疲劳制造与延寿修理技术体系中,但由于目前飞机结构激光冲击强化专用设备不够成熟、工艺规律及设计方法尚不完善、强化效果有待系统性多层级试验验证等原因,致使该技术至今尚未真正实现在中国飞机结构上的批量化工程应用。

2 飞机部件激光冲击强化研究进展

2.1 含孔结构

飞机部件存在着数以万计的紧固孔、铆接孔和连接孔等小孔结构。小孔结构是典型的应力集中区域(图2[39]),在结构边缘向孔内壁过渡的区域存在空间突变的位置。在飞机的循环交变载荷作用下,小孔边缘附近表面会形成应力集中,小孔的孔角处更容易萌生疲劳裂纹,且疲劳源多呈角裂纹状,最终引发疲劳失效[41-45]。国内外的统计数据表明:90%以上的飞机机体疲劳事故是由孔结构发生破坏引发的[46]。飞机上含孔结构的强化方式一般有冷挤压强化、压合衬套和激光冲击强化等,对于直径大于4 mm 的含孔结构一般采用冷挤压强化或压合衬套等方式进行强化,例如翼身连接耳片孔采用压合衬套的强化方式,而对于直径小于4 mm 的含孔结构,采用激光冲击强化技术具有显著的优势。因此,开展小孔结构激光冲击强化研究,提高其疲劳性能,对提升飞机结构的安全可靠性具有十分重要的意义。由于小孔内壁空间狭小,存在激光束无法到达和约束层、吸收保护层无法施加的问题,所以小孔结构激光冲击强化一般采用端面强化的方式。激光冲击强化能够在小孔周围预制残余压应力,抑制循环载荷时裂纹的萌生,降低疲劳裂纹的扩展速率,提高疲劳寿命,从而有效解决含孔结构的疲劳问题。

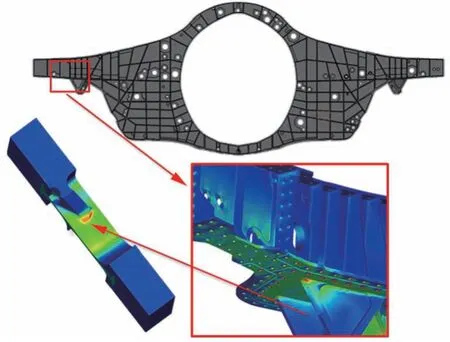

图2 F-35 机身隔框应力云图[39]Fig.2 Stress cloud of F-35 fuselage frame[39]

2.1.1 残余应力场

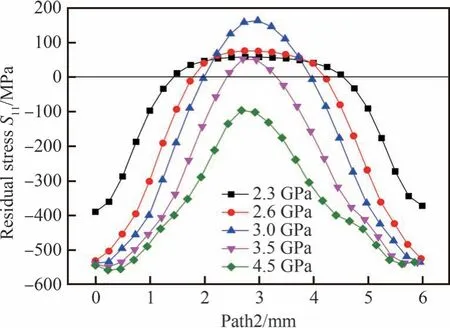

激光冲击强化工艺参数对残余应力场的影响是含孔结构研究的重点之一,主要讨论激光能量、冲击次数和光斑搭接方式等工艺参数的影响规律。含孔结构强化后,孔内壁区域残余应力无法测量,只能采用有限元仿真方法来预测孔内壁的残余应力场分布。姜银方等[47]在含孔双联狗骨7050-T7451 试样疲劳试验中发现,低能量激光冲击强化处理后试样的疲劳寿命增幅达38.92%,高能量激光冲击强化处理后试样的疲劳寿命降低了32.17%,通过有限元仿真发现激光诱导冲击波峰值压力的提高会在孔壁处产生残余拉应力,从而使其疲劳寿命降低。罗懋钟等[48]研究了激光冲击强化对TB6 钛合金孔结构的残余应力场影响,对比了孔角位置处有限元仿真与试验测试的结果,结果表明:残余压应力随冲击次数增加而增大,但会趋于饱和,且仿真与试验的一致性较好。采用有限元方法虽然能有效预测孔边缘的残余应力数值及变化趋势,但对于孔内壁的残余应力数值仍无法通过实验测试的手段进行有效验证。帅仕祥等[49]研究了光斑搭接方式对残余应力的影响,与2 个光斑相比,采用4 个十字交叉光斑时表面产生的残余压应力更大。韩培培等[50]对比研究了喷丸和激光冲击强化对7050-T7451 铝合金小孔结构的影响,激光冲击强化残余压应力的影响深度可达1 mm,而喷丸强化残余压应力的影响深度只有0.26 mm。Zhang 等[51]采用先强化后制孔的方式进行研究,测量了沿试样宽度方向的表面残余应力,其测量结果如图3 所示[51];未进行激光冲击强化处理的试样制孔后,在孔的边缘处产生了残余拉应力;而在进行激光冲击强化后再制孔,由于孔边缘的材料被去除,使得残余压应力释放很大,从-280 MPa变为-190 MPa。Jiang 等[52]采用正反面依次冲击再制孔的方式,通过有限元仿真预测了不同峰值压力下孔壁的残余应力分布,其结果如图4 所示[52],在一定的峰值压力下,孔壁中心区域产生了残余拉应力,随着峰值压力的增大,孔壁中心区域的残余应力由残余拉应力变为残余压应力,而在孔壁两端的区域,当峰值压力大于2.6 GPa时,残余压应力基本不再变化。

图3 沿光斑直径的残余应力[51]Fig.3 Residual stress along spot diameter[51]

图4 不同峰值压力下孔壁的残余应力分布[52]Fig.4 Distribution of residual stress on the hole wall under different peak pressures[52]

由于对试件进行开孔会改变原有的应力状态,激光冲击强化也会对残余应力场造成影响,因此强化工艺顺序对残余应力场的影响也是研究重点之一。帅仕祥等[49]研究了开孔和强化顺序对Al7050-T7451 合金紧固孔残余应力分布的影响,数值预测结果表明先强化后制孔比先制孔后强化的表面残余压应力数值更大,可为孔件激光冲击强化工艺提供参考。Sun 等[53]采用有限元仿真的方法研究了激光冲击强化与开孔顺序对Ti-17 钛合金试件残余应力场的影响,先制孔后强化的试样在孔边缘为残余拉应力,而先强化后制孔的试样在孔边缘为残余压应力。

2.1.2 疲劳性能的影响

激光冲击强化工艺参数会影响强化后的残余应力分布和微观组织,从而影响试件的疲劳性能。Jiang 等[52]采用不同的功率密度对7050-T7451 铝合金含孔试样进行激光冲击强化处理,当激光功率密度分别为2.83 GW/cm2、3.77 GW/cm2、4.71 GW/cm2、5.65 GW/cm2和10.62 GW/cm2时,疲劳寿命分别提高了90.5%、118.3%、62.4%、126.3% 和193.5%。随着激光功率密度的增加,试样的疲劳寿命呈现先增加再减少,然后再增加的趋势。结合图4 可知,当激光功率密度为4.71 GW/cm2时,数值模拟中对应的激光冲击波峰值压力为3.0 GPa,孔壁中心区域的残余拉应力最大,疲劳寿命提升的效果最小。姜银方等[54]研究了不同应力水平对激光冲击强化TC4-DT 钛合金小孔试件疲劳裂纹扩展的影响,试验结果表明:应力水平增大,疲劳条带的宽度增大,疲劳寿命的增益减弱。赵勇等[55]研究了不同应力水平下激光冲击强化对铝合金小孔试件疲劳寿命的影响,在应力水平分别为165.8 MPa、195.0 MPa 和275.4 MPa 时,疲劳寿命的增益分别为451%、216%和116%,强化效果随应力水平的增加而逐渐减小。通过分析疲劳断口可知,试样经激光冲击强化后疲劳源位置由孔角转移至孔壁的内部。Zhang 等[51]研究了激光冲击强化对LY12CZ 铝合金小孔试件疲劳寿命的影响,激光冲击强化后小孔试件的疲劳寿命是未强化状态的3.5 倍,如图5 所示[51],激光冲击强化后疲劳裂纹的萌生位置由顶面转移到次表面。

图5 LY12CZ 试样上疲劳裂纹起始区域的形态[51]Fig.5 Morphologies of fatigue crack initiation region on LY12CZ specimens[51]

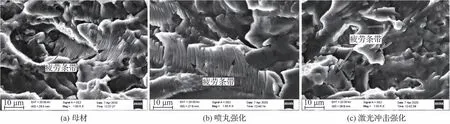

蒋尧等[56]研究了单面强化和双面强化对铝合金小孔试件疲劳性能的影响,单面强化后疲劳源偏离了尺寸中心,双面强化的疲劳源位置大致位于中心处,单面强化和双面强化的疲劳寿命增益分别为53.3%和156.2%。姜银方等[57]讨论了铝合金小孔试件双面激光冲击强化时,强化次序对强化效果的影响,结果表明:双面同时对冲时,疲劳寿命的增益是依次冲击的2 倍以上,而且双面同时对冲的残余应力场分布更均匀。韩培培等[50]对比分析了喷丸和激光冲击强化对7050-T7451 铝合金小孔结构疲劳性能的影响,喷丸强化后疲劳寿命几乎保持不变,而激光冲击强化后疲劳寿命至少提高了4.7 倍,最高提高了17.6 倍;激光冲击强化后较深的残余压应力层,提高了裂纹的萌生寿命,降低了裂纹的扩展速率;图6 为疲劳裂纹稳定扩展区的断口形貌,通过观察可知,激光冲击强化后疲劳条带宽度明显减小。

图6 小孔结构7050-T7451 铝合金疲劳裂纹稳定扩展区的断口形貌[50]Fig.6 Fracture morphologies of stable fatigue crack propagation region of the 7050-T7451 aluminium alloy with hole[50]

Tan[58]和Yang[59]等研究发现,激光冲击强化后,含紧固孔和止裂孔试件的疲劳寿命提高,裂纹扩展速率减慢,这表明激光冲击强化有应用于含裂纹结构修复中的可能。Sikhamov 等[60]研究了激光冲击强化对AA2024-T3 铝合金紧固孔试件疲劳寿命的影响,并探究了对含裂纹结构进行修复的可能性,激光冲击强化后制孔的试样比有孔但无强化处理的试样疲劳寿命高了3 倍。如图7 所示,初始裂纹分别为(2.5±0.1)mm、(1.8±0.1)mm 和(1.0±0.1)mm 的紧固孔试样在经过激光冲击强化后比未处理且无裂纹的紧固孔试样疲劳寿命分别高出1.5 倍、1.7 倍和3.3 倍,这表明初始裂纹长度越长,后续激光冲击强化的效果越弱。该研究表明:激光冲击强化能够提高紧固孔试件的疲劳寿命,并对初始裂纹具有一定的愈合作用,说明激光冲击强化技术有应用于微裂纹修复的潜力。

图7 紧固孔试件疲劳寿命威布尔图[60]Fig.7 Fatigue life Weibull plot of fastener hole specimens[60]

孔结构的激光冲击强化加工实施难度较大,部分学者提出先强化再制孔的工艺,并围绕强化与制孔的顺序对疲劳性能的影响开展研究。

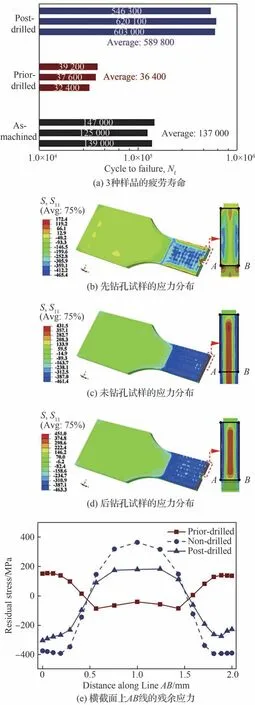

Sun 等[53]研究了激光冲击强化与制孔顺序对Ti-17 钛合金试件疲劳性能的影响,如图8 所示[53],先制孔后强化的试样,由于在孔边缘产生了残余拉应力,导致疲劳寿命降低,相反,先强化后制孔的试样,由于后制孔时孔边缘仍存在残余压应力,使其疲劳寿命提高。Ivetic 等[61]研究了激光冲击强化前/后进行制孔对6082-T6 铝合金试件疲劳性能的影响,结果表明:激光冲击强化后制孔的疲劳寿命是制孔试件的3 倍,制孔试件的疲劳寿命是制孔后激光冲击强化试件的2 倍,这表明强化工艺的顺序对含孔结构疲劳寿命有显著的影响。数值预测的残余应力场分布结果也证明了激光冲击强化前/后制孔之间的差异,与疲劳试验的结果吻合较好。

图8 Ti-17 钛合金试件的疲劳性能和残余应力分布[53]Fig.8 Fatigue performance and residual stress distribution of Ti-17 titanium alloy specimens[53]

上述研究表明,由于残余应力分布的影响,先强化后制孔的疲劳性能高于先制孔后强化状态。但对飞机结构上现有含孔结构进行强化时,必然要面临先制孔后强化的问题。因此,后续研究需要进一步分析先制孔后强化形成残余拉应力的内在机制,并针对性提出特殊工艺方法,例如基于声阻抗匹配的孔内填充后再强化处理。另外,飞机结构上存在大量密排孔结构,强化时孔与孔之间相互影响需要进一步探究。此外,含孔结构激光冲击强化后,孔边缘会发生一定程度地塌陷,疲劳裂纹容易在此萌生,而且这种几何特征变化,会影响孔结构与其他结构进行连接、装配,因此,含孔结构激光冲击强化的形性协同调控还有待进一步开展研究。

2.2 焊接结构

飞机上存在大量的焊接结构,在焊接过程中,热量和能量的急剧变化,使焊接部位的焊缝区域存在残余拉应力和孔隙、微裂纹等问题,在飞机交变载荷作用下,焊接部位容易在表面多处萌生疲劳裂纹,导致其疲劳性能较差。飞机结构上常用的焊接方式有搅拌摩擦焊(Friction Stir Welding,FSW)、激光焊(Laser Welding,LW)、电子束焊(Electron Beam Welding,EBW)和钨极氩弧焊(Tungsten Inert Gas,TIG)等。

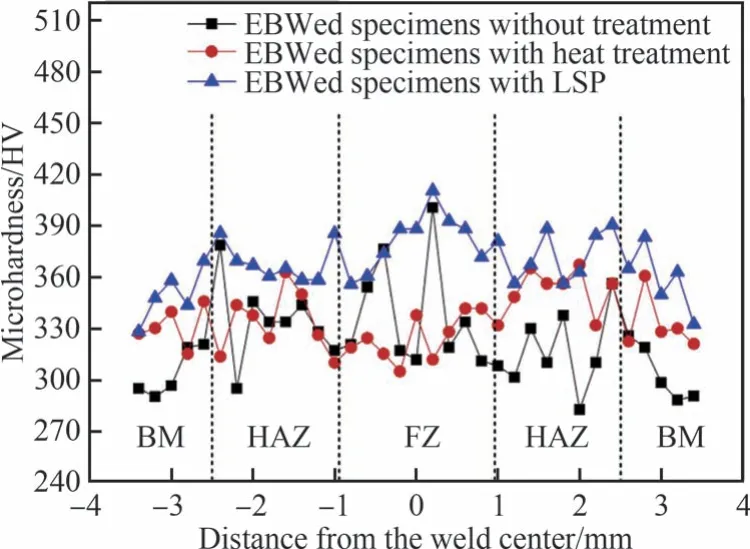

激光冲击强化技术通过在焊接部位产生一定深度的塑性变形层,造成加工硬化、提高硬度,并将焊接区域的残余拉应力转变为残余压应力,从而提高其疲劳寿命。Liu 等[62]对7050-T7451铝合金搅拌摩擦焊接头进行激光冲击强化处理,热机械影响区(Thermal Mechanically Affected Zone,TMAZ)和热影响区(Heat Affected Zone,HAZ)的平均硬度提高了9 HV;如图9 所示[62],强化后试件的疲劳性能随疲劳载荷应力水平的提高而显著降低,当应力水平分别为200 MPa、250 MPa 和300 MPa 时,疲劳寿命分别增加了30%、27%和5%。黄潇等[63]对比了激光冲击强化前后激光焊接接头疲劳性能,试验结果表明,强化后试样的疲劳寿命是未强化试样疲劳寿命的3.77~9.15 倍。如图10 所示,经过热处理的试样A 在表面距焊缝中心1 mm 附近的咬边部位的残余拉应力仍有50 MPa,激光冲击强化后的试样B 在焊缝咬边处残余压应力的数值可达564 MPa。通过扫描电镜观察疲劳断口发现,激光冲击强化产生的残余压应力层可以抑制多源疲劳裂纹的萌生,从而提高了疲劳裂纹的萌生寿命。苏纯等[64]利用激光冲击强化对铝合金钨极氩弧焊接接头进行处理,强化后可显著提高显微硬度,影响深度可达1.4 mm;激光冲击强化可消除焊接产生的残余拉应力,并形成一定的残余压应力,这有益于提高焊接试样的疲劳寿命。强化前,试样表面残余拉应力最大值为120 MPa,强化后试样表面残余压应力最大值为-79 MPa,强化后焊接接头的低周疲劳寿命相比于强化前提高了117.1%。Jia 等[65]研究了热处理和激光冲击强化对电子束焊接钛合金接头的组织和性能影响,如图11 所示,热处理后焊接接头的硬度略有提高,激光冲击强化后焊接接头的硬度大幅度提高,并且焊接接头的裂纹萌生位置和裂纹扩展路径均发生变化。Kashaev 等[66]研究了激光冲击强化对含有微裂纹的激光束焊接AA6056-T6 对接接头疲劳性能的影响,试验结果表明:含有深1.2 mm 半椭圆疲劳裂纹的焊接试样比无裂纹焊接试样的疲劳极限降低了20%,但经激光冲击强化处理后,残余压应力的影响深度约为2 mm,含裂纹焊接试样的疲劳性能恢复到无裂纹的水平。

图9 激光冲击强化前后搅拌摩擦焊接头试件疲劳寿命[62]Fig.9 Diagram of fatigue life of FSW joints before and after LSP[62]

图10 焊缝背面残余应力分布[63]Fig.10 Residual stress distribution on the back of weld[63]

图11 电子束焊接接头的硬度分布[65]Fig.11 Hardness profile of EBWed joint[65]

现有研究虽然分析了焊接接头激光冲击强化后残余应力、硬度和疲劳寿命等影响规律,探讨了其疲劳性能提高的强化机理,但对于焊接微观组织影响的研究较少,尤其微观组织改变对疲劳性能的影响机理尚不清晰。焊接部位可分为焊缝区、热影响区和基体区,3 个区域的残余应力、微观组织和疲劳性能各不相同,强化影响程度也不相同,后续研究需要深入分析裂纹扩展在不同区域的区别及影响机制,焊接接头可能会存在微裂纹,激光冲击强化对微裂纹的多尺度扩展行为的影响规律及作用机制,也需要进一步研究,避免激光冲击强化后导致焊接结构疲劳性能下降的情况出现。

2.3 含倒角结构

飞机上常见含倒角的结构有隔框、壁板等,鉴于结构轻质高强的技术要求,机身隔框、壁板等广泛采用铝合金和钛合金,典型的有Al7075、Al6061、Al2024 和Ti-6Al-4V 等。机身隔框、壁板作为全机结构骨架,服役过程中底角等局部区域属于应力集中部位,疲劳工作应力大,易出现疲劳裂纹。激光冲击强化可通过在倒角区域引入一定深度的残余压应力,提高其疲劳性能。

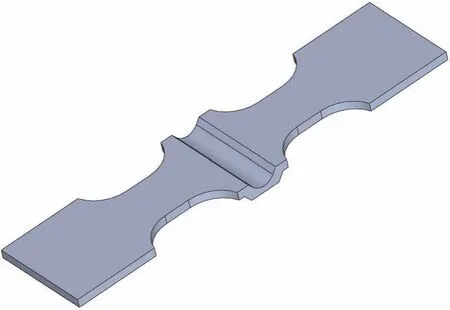

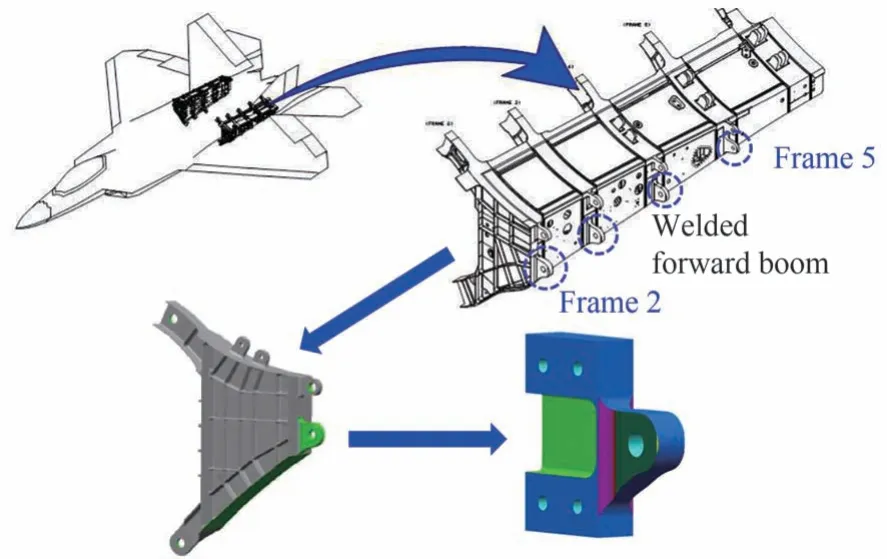

美国对飞机隔框和壁板的激光冲击强化研究较为系统和全面。美国的洛-马公司与柯蒂斯-莱特公司合作,对F-35B/C 两型飞机主承力隔框底角、机翼壁板边角等部件/位(7085-T7452 铝合金、Ti-6Al-4V 钛合金)进行了激光冲击强化工艺研究与多级疲劳试验考核,主要通过元件、模拟件、部件和全机这4 个层级进行疲劳性能试验验证(图12[38]),疲劳试验中的模拟件都是根据飞机实际的载荷特点进行设计的(图13[39])。如图14[38]所示,激光冲击强化后,F-35B 飞机模拟件的疲劳裂纹扩展速率显著减缓,从而提高了疲劳性能。中国针对飞机上的含倒角结构也开展了部分激光冲击强化研究。2017 年,西安天瑞达公司与成都飞机设计研究所合作,针对飞机主承力框转轴接头R 区多起疲劳裂纹问题,对偏心槽模拟件开展了激光冲击强化工艺研究与试验验证,模拟件如图15 所示。试验结果表明:在应力比0.1、最大峰值载荷34.9 kN 的等幅疲劳载荷条件下疲劳寿命提升了2.7 倍,在疲劳载荷谱条件下疲劳寿命提升了54%。2020 年,空军工程大学与南昌航空大学合作,针对飞机隔框由于减轻窝导致的局部区域疲劳工作应力大、疲劳寿命难于满足设计指标的问题,开展了飞机减轻窝模拟件激光冲击强化工艺设计与疲劳性能验证研究。TC4-DT 钛合金结构模拟件在强化前寿命约为25 万次时,强化后寿命增加了52%,7075-T7451铝合金结构模拟件在强化前寿命约为25 万次时,强化后寿命增加了176%,试验结果表明,激光冲击强化能够有效提高减轻窝模拟件的疲劳性能。

图12 美军F-35 飞机机身隔框、壁板激光冲击强化应用及验证思路[38]Fig.12 Application and verification method of laser shock peening on fuselage panel of F-35 fighter aircraft[38]

图13 F-35C 模拟件设计[39]Fig.13 Design of F-35C element[39]

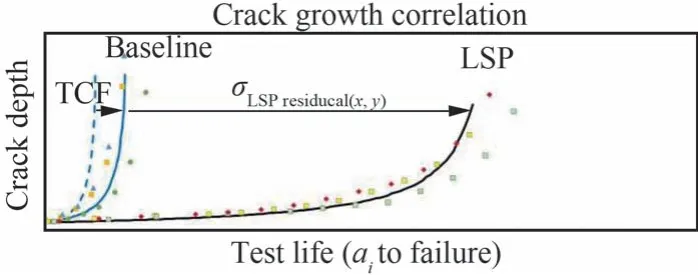

图14 F-35B 模拟件裂纹扩展测试结果[38]Fig.14 Crack growth test results of F-35B element[38]

图15 飞机结构模拟件Fig.15 Element of an aircraft structure

在延寿效果及强化机理方面,目前的研究普遍认为激光冲击强化是表层及次表层的塑性变形引入的一定深度的残余压应力以平衡工作拉应力、抑制裂纹萌生和扩展,从而减缓裂纹扩展速率、提升机身隔框的疲劳寿命。Luong 等[67]发现,对于7050-T7451 铝合金试验件,激光冲击强化使得中等应力水平下的疲劳寿命提升7.9 倍、高应力水平下的疲劳寿命提升3.3 倍,强化效果明显优于机械喷丸。胡永祥等[68]对预制裂纹的2024-T351 试验件开展激光冲击强化处理,疲劳寿命提升了412%,明确了激光冲击塑性变形产生的残余压应力对抑制裂纹扩展的作用。Van Aswegen 等[69]针对预制裂纹的2024 铝合金,研究了激光冲击强化区域大小和位置对裂纹尖端应力场和裂纹闭合效应的影响,在距裂纹尖端15 mm 处激光冲击处理一个15 mm 宽的区域,能够提升至少6 倍的疲劳寿命。除了残余压应力外,表层高密度位错和细化的晶粒组织可以抵抗塑性滑移、抑制疲劳裂纹萌生和扩展,是影响机身隔框疲劳寿命另一个关键因素。Dhakal等[70]针对6061-T6 铝合金试验件开展激光冲击强化研究,强化处理后表层产生了高密度位错、晶粒细化以及第二相的生成等微观变化,从而提升材料的抗疲劳性能。另一方面,通过建立有限元模型结合损伤容限理论,实现有无激光冲击强化处理的残余应力场、裂纹扩展寿命以及疲劳寿命的高精度预测,可为机身隔框零部件实物的强化工艺设计及效果考核提供参考。Keller 等[71]通过4 个步骤的有限元模拟,实现了2024-T3 铝合金试样激光冲击强化处理后疲劳裂纹扩展过程的精确模拟,疲劳裂纹扩展速率、应力强度因子等参数与实验结果吻合较好。Pavan 等[72]基于激光冲击残余压应力的裂纹闭合机理,建立了线弹性有限元裂纹扩展预测模型,疲劳寿命预测结果与实验结果仅相差7%。Busse 等[73]通过建立仿真模型,分析了激光冲击强化前后疲劳裂纹扩展的全过程,进一步分析了裂纹扩展速率和疲劳寿命的影响,为强化工艺制定提供了指导。

另外,机身隔框存在应用潜力的高强度、低密度新型材料(如Al-Li 合金),部分学者对其开展了激光冲击强化研究。郑兴伟等[74]发现Al-Li合金在激光冲击强化后,表层及一定深度次表层发生了塑性变形,产生的高密度位错和残余压应力,对材料的强度和抗疲劳性能有益。

关于含倒角结构的研究,国内仅围绕材料和模拟件结构级别开展,机身隔框、壁板部件级别的激光冲击强化研究亟待针对性开展,需要在实际结构或部位的载荷谱和工作应力的基础上,在斜入射或狭小曲面结构等特殊条件下,进行强化工艺设计与实现、以及试验件设计与强化效果考核验证等。此外,机身隔框、壁板零部件尺寸大、结构复杂,而工作应力大的底角部位开敞条件有限,激光冲击强化处理难度大,无法保证光束垂直入射,强化工艺设计时需考虑激光斜入射的影响,同时需要考虑倒角区域光斑畸变的影响。

2.4 高承载结构

舰载机的拦阻钩、翼身连接固定锁头和翼身连接耳片都是典型的高承载结构,具有高应力、短寿命的特点。

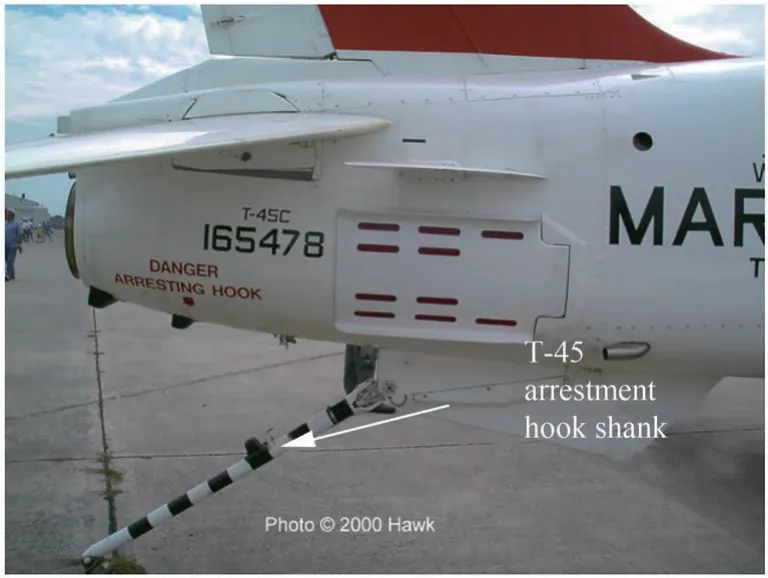

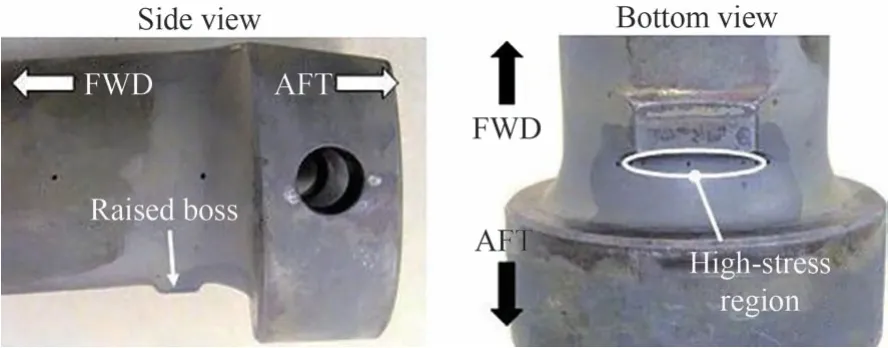

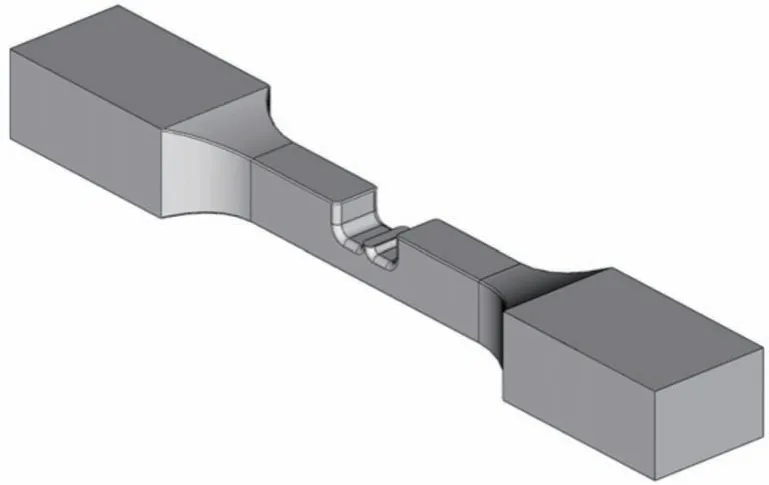

舰载机在航母上着陆时,通过尾部的拦阻钩,使得重达20 t 的飞机在2~3 s 的时间里,从速度接近300 km/h 减速为零。在着陆时,拦阻钩承受的应力载荷谱是十分严重的。图16 为美国海军T-45 飞机上的拦阻钩示意图[75]。舰载机通过拦阻钩实现降落,舰载机拦阻钩的疲劳性能对舰载机的安全起降至关重要。如图17[35]所示,在大循环载荷的作用下,拦阻钩柄的疲劳裂纹通常萌生在部件下侧凸起的凸台后部的圆角处,并且组件中产生的裂纹是由几个更小的裂纹聚集所引起的,裂纹的扩展路径沿圆角的周向高应力区域扩展。通过对喷丸强化后表面未产生裂纹的服役部件进行残余应力测量,发现圆角高应力区域相比于轴向区域的残余压应力大小要低得多,这表明在服役过程中圆角区域的残余压应力存在衰减。Leap 等[35,75]设计了具有拦阻钩载荷特点的疲劳模拟件(图18[35]),并采用激光冲击强化和传统机械喷丸的方法提升了拦阻钩疲劳模拟件裂纹萌生的抗力,从而延长了疲劳寿命。如图19所示[35],相比于未强化的疲劳模拟件,传统的机械喷丸强化后平均疲劳寿命提升了1.5 倍,而激光冲击强化后可将平均疲劳寿命提高2.5 倍以上。原因在于,激光冲击强化产生的残余压应力深度可达2.5 mm,而喷丸强化的方式由于产生的残余压应力层较浅,对裂纹萌生的抗力较小,所以疲劳性能提高不明显。

图16 安装在T-45 飞机上的拦阻钩[75]Fig.16 Arrestment hook shank deployed on T-45 aircraft[75]

图17 美国T-45 海军教练机拦阻钩的末端[35]Fig.17 End of the arrestment hook shank from a T-45 naval trainer aircraft[35]

图18 疲劳试样示意图[35]Fig.18 Schematic diagram of fatigue specimen[35]

图19 裂纹萌生寿命累积分布[35]Fig.19 Cumulative distributions of crack initiation life[35]

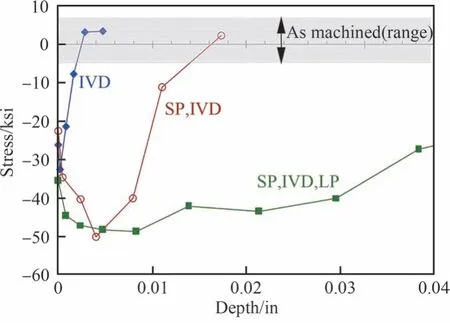

美国海军舰载机F-18的固定锁头在飞行载荷的作用下,存在局部区域疲劳工作应力大导致疲劳寿命降低的问题,如图20 所示[36]。针对这一问题,美国海军空战中心与MIC 公司合作,设计了F-18舰载机翼身连接固定锁头(7050-T7541 铝合金)疲劳模拟件(图21[36]),并进行了激光冲击强化加喷丸的复合工艺的应用。如图22[36]所示,试验结果表明:采用先喷丸后离子气相沉积再激光冲击强化的复合工艺强化后疲劳寿命(谱载条件)能够达到设计要求的3.7 倍,比采用喷丸加离子气相沉积工艺还要高出25%。通过分析残余应力测试结果可知(图23[36],1 ksi=6.895 MPa,1 in=25.4 mm),喷丸加离子气相沉积加激光冲击强化的复合工艺所产生的残余压应力层深度最深,对裂纹萌生和扩展的抗力最大,所以疲劳性能最好。

图20 F-18 飞机固定锁头疲劳工作应力危险区示意图[36]Fig.20 Schematic diagram of fatigue working stress danger zone on the F-18 aircraft shear tie[36]

图21 疲劳模拟件示意图[36]Fig.21 Schematic diagram of fatigue element[36]

图22 不同强化工艺下模拟件疲劳测试结果[36]Fig.22 Fatigue test results of element with different process[36]

图23 不同强化工艺下残余应力测试结果[36]Fig.23 Residual stress test results with different process[36]

在现代飞机的结构设计中,翼身连接耳片广泛应用于机翼与机身的连接,机翼的全部载荷由耳片传递给机身,因此耳片的疲劳载荷谱比较严重[76]。在飞机的循环载荷和连接件导致的微动疲劳下,其疲劳强度和疲劳寿命大大降低,严重影响飞行安全性能。激光冲击强化技术通过引入残余压应力场,使裂纹源萌生的位置向耳片的深处移动,抑制裂纹萌生,从而提高耳片的疲劳寿命。Im 等[77]以耳片试件强化为研究背景,研究了激光冲击强化沿弯曲模型边缘诱导的残余应力场,以提高激光冲击强化的效果。利用数值模拟的结果,对强化工艺进行优化,从而在弯曲部分的边缘产生有效的残余压应力。Vasu 等[78]研究了飞机耳片再强化时间对疲劳寿命的影响,建立了再强化试件的疲劳寿命估算模型,研究表明:当在预期疲劳寿命的50%~55%之间再次进行强化时,试件的疲劳寿命可能最长。如图24[78]所示,针对F-22 飞机翼身连接耳片疲劳性能不满足设计要求的问题,美国设计了翼身连接耳片的疲劳模拟试件(图25[79]),并开展了激光冲击强化研究(图26[34])。如图27[80]所示,从残余应力预测结果可知,模拟件激光冲击强化后的残余应力场满足设计指标要求。如图28[34]所示,在相同应力水平下,激光冲击强化后模拟件的疲劳性能强于玻璃喷丸工艺模拟件的疲劳性能。在一定的应力水平下,F-22 飞机翼身连接耳片结构模拟件激光冲击强化后的疲劳寿命相比于未强化试件提升10 倍以上。

图24 F-22 飞机翼身连接耳片的疲劳失效[78]Fig.24 Fatigue failure of F-22 wing attachment lugs[78]

图25 F-22 飞机翼身连接耳片模拟件[79]Fig.25 Element of F-22 wing attachment lugs[79]

图26 F-22 飞机翼身连接耳片激光冲击强化[34]Fig.26 LSP of F-22 wing attachment lugs[34]

图27 激光冲击强化后残余应力预测结果[80]Fig.27 Prediction results of residual stress after laser shock peening[80]

图28 模拟件疲劳测试结果[34]Fig.28 Fatigue test results of element[34]

国外关于舰载机拦阻钩、翼身连接固定锁头和翼身连接耳片等高承载结构的试验研究已达到工程应用级别,这表明激光冲击强化技术在高应力、低寿命的高承载结构中具有应用潜力,而国内相关研究报道很少。下一步,国内相关单位可参考国外的研究思路,开展元件、模拟件、部件和全机4 个层级激光冲击强化后的疲劳性能研究。与此同时,由于复杂曲面试件和大型结构试件残余应力测试的不便性,仅通过实验测试的手段,无法获取激光冲击强化后试件完整的残余应力场信息,必须开展复杂曲面试件和大型结构试件激光冲击强化仿真和残余应力场预测技术攻关,为各个层级的疲劳性能研究提供参考。

3 飞机结构激光冲击强化研究历程与发展特点

3.1 飞机结构激光冲击强化研究共性问题

20 世纪末,激光冲击强化技术的快速发展与应用主要得益于当时美国军用航空发动机高周疲劳断裂问题的牵引驱动和“高周疲劳科学与技术研究计划”的组织推动,所以激光冲击强化技术的前期研究对象是航空发动机部件,直到2010 年美国MIC 公司研发出移动式激光冲击强化设备,算是正式揭幕飞机部件激光冲击强化研究。相比航空发动机部件,飞机部件的主要特点包括结构尺寸大、服役寿命中需要考虑裂纹扩展等,因此,目前飞机结构激光冲击强化研究,一方面聚焦可移动式强化设备研制,实现飞机大型结构现场强化;另一方面,主要研究不同材料/结构激光冲击强化后的残余应力分布特征和疲劳性能(详见表1),尤其重点关注强化工艺对表层残余压应力场分布的影响规律,以及对疲劳裂纹萌生、扩展机制及寿命的影响规律,为飞机结构激光冲击强化工艺设计和工程应用提供数据基础和方法指导。

表1 飞机材料/结构激光冲击强化影响规律Table 1 Influence law of laser shock peening on aircraft material/structure

3.2 强化设备由固定式向可移动式发展

随着激光冲击强化在飞机部件上的应用推广,应用对象逐渐由蒙皮、导管等小型可拆卸部件向隔框、壁板等大型不可拆卸结构发展,强化设备需要移动至飞机旁边,导致前期主要面向航空发动机部件的固定式强化设备不再适用,无法在飞机现场对相应结构(部位)进行强化处理,因此,美国MIC 公司在2010 年率先研制了世界上首套车载可移动式激光冲击强化设备,采用硬光路传输和末端光栅飞行导光等技术,先后在F-22飞机翼身连接耳片、F-35 机身隔框等结构上实现了工程应用。国内,空军工程大学联合西安天瑞达光电技术股份有限公司和中航工业成都飞机设计研究所,于2021 年成功研制了国内首套移动式动光束激光冲击强化设备,通过硬光路传输和末端多自由度关节实现光束运动可达,并在飞机关键承力结构上完成了模拟件性能考核与现场演示验证。上述两型移动式激光冲击强化设备的研制及工程应用,主要涉及户外和移动等条件下激光器光束质量及可靠性、强脉冲激光长距离低损耗传输、末端动光束、工艺设计方法等基础研究及关键技术,但由于技术封锁和保密等原因尚未公开报道。

3.3 强化机理由残余应力向多因素耦合发展

飞机结构的服役环境和条件较为简单,所以其疲劳裂纹/断裂故障主要是由于局部区域应力集中效应导致疲劳工作应力大、服役寿命短等问题。因此,前期飞机结构激光冲击强化研究主要聚焦在不同材料/结构、不同强化工艺条件下残余压应力分布特征,及其高周疲劳演化机制及影响规律,建立基于残余应力分布的强化工艺设计与疲劳性能评估的研究体系。但是,随着研究拓展至焊接、增材修复等部件,发现激光冲击强化不仅可以通过残余压应力平衡工作拉应力、降低裂纹尖端应力强度因子,从而抑制裂纹萌生、减缓裂纹扩展等,还可通过位错、孪晶、新生晶界、细化晶粒等微观组织抑制裂纹萌生、阻滞早期裂纹扩展,尤其对疲劳裂纹萌生阶段的循环滑移、裂纹形成等过程的影响更大,并且在结构整个疲劳延寿效果上发挥重要作用。

3.4 强化结构由小型非主承力部件向主承力结构发展

随着飞机部件激光冲击强化设备与工艺的成熟,其强化效果得到越来越多的认可,应用对象逐渐由蒙皮、紧固孔件等非主承力部件向隔框、翼身连接耳片等主承力结构发展,甚至应用到舰载机的拦阻钩上,这说明激光冲击强化不仅在低应力、长寿命(105次循环以上)条件下具有很好的抗疲劳延寿效果,在高应力、短寿命(103~104次循环)条件下同样具有较好的疲劳寿命提升效果,这也是激光冲击强化技术在金属材料疲劳S-N曲线内一次适用范围的拓展和延伸。

4 飞机结构激光冲击强化研究展望

4.1 发展灵活便携的强化设备

目前,面向飞机大型结构,美国和中国虽然先后成功研制了成套移动式激光冲击强化设备,其中美国MIC 公司已在F-22、F-35 等军用飞机上实现了工程应用。但是,上述两种移动式强化设备的技术方案都是先通过硬光路将强脉冲激光传输至飞机旁、再通过光栅或多关节导光臂调整实现光束空间飞行导光,只能对飞机结构暴露较多部位进行处理,对于机体内部梁、框、壁板等都无法处理,需要更加灵活的导光系统。一方面,建议将强化系统进一步小型化,便于整套设备移动和放置;另一方面,建议改用小能量、短脉宽激光并采用光纤进行柔性导光,实现机体内部任意位置激光可达;与此同时,进一步优化改进末端动光束运动控制系统和空间位置坐标体系,便于强化工艺的快速设计与实施。此外,对研制的新型强化设备,需要加强激光状态参数测定监测与激光诱导冲击波压力特性及模型建立研究,为不同强化设备的标准化和后续强化工艺设计提供硬件条件和数据基础。

4.2 开展多尺度裂纹扩展与损伤容限研究

航空发动机部件(尤其转子叶片)采用的疲劳强度设计准则,主要考虑疲劳裂纹形成寿命,而飞机结构则采用损伤容限设计准则,属于断裂力学范畴,要考虑部件的原始缺陷和服役过程中长时间的裂纹扩展,其中原始缺陷扩展至最后断裂的过程包含小裂纹扩展和长裂纹扩展,实质上是一种多尺度裂纹扩展过程。因此,激光冲击强化对飞机结构多尺度裂纹扩展过程的影响至关重要,直接决定其抗疲劳延寿效果。后续研究应进一步阐明激光冲击强化对裂纹萌生寿命和扩展寿命的影响及区别,揭示激光冲击强化对小裂纹、长裂纹扩展特性的影响规律,将小裂纹(非线性)和长裂纹(线性、Paris)扩展过程进行统一,并将激光冲击强化因素考虑至裂纹扩展速率方程中,建立考虑强化状态和多尺度裂纹扩展的疲劳全寿命预测模型及方法,为飞机结构强化后的损伤容限设计和耐久性分析提供理论基础和规律指导。

4.3 推动从抗疲劳制造到延寿修理发展

前期,激光冲击强化技术主要考虑在飞机结构制造中的应用,即考虑一次激光冲击强化处理对飞机结构疲劳寿命的影响,但飞机实际服役过程中通常会进行几次大修,在大修过程中进行激光冲击强化同样可以起到延寿的效果,美国海军已经利用激光冲击强化技术对F-35B 飞机进行延寿修理,甚至可以在多次大修中进行多次强化。因此,后续应加强对飞机结构大修后强化状态(残余压应力和微观组织)的演化规律的研究,尤其残余压应力的松弛规律,厘清强化结构裂纹萌生、扩展寿命与大修时间的关系,从而制定合理的大修时间间隔。另外,大修时强化是在前次强化处理区域继续处理,需深入揭示前次强化和后次强化的塑性耦合作用机制,分析残余应力场的分布特征及工艺影响规律,探究大修后多次强化抗疲劳效果(抑制裂纹萌生、减缓裂纹扩展)的耦合规律。

此外,在飞机大修过程中,往往会对结构裂纹处进行挖补修复,通过激光熔覆、冷喷涂和增材制造等技术对损伤挖去区域进行填补性修复,但上述修复过程会使金属材料熔融、凝固,高温效应使修复区域形成粗大晶粒组织、并残留残余拉应力,导致修复结构疲劳寿命不满足技术要求。通过上述修复技术与激光冲击强化技术复合实现高性能修复,可将修复结构疲劳寿命提升至技术要求之上,但需要进一步加强激光冲击强化对修复区域的残余应力和微观组织的影响分析,揭示激光冲击强化对修复部件的抗疲劳机制,探究强化工艺方法/参数及复合策略对延寿效果的影响规律,实现修复结构的残余应力重构评价和疲劳寿命预测评估,为飞机损伤结构激光冲击强化复合修复工艺设计及应用提供技术支撑。

4.4 开发新型吸收保护层与约束层

目前,激光冲击强化的工程应用主要在翼身连接耳片、翼身固定锁头、拦阻钩等飞机结构上实现,上述结构的开敞性比较好、处理区域较小、型面较为平缓,现有吸收保护层(贴覆黑胶带或铝箔等)与约束层(去离子水等)都可以直接应用。但是,将来激光冲击强化在隔框、腹板、壁板等飞机内部结构(尤其倒角、底角等部位)进行大面积修理时,现有吸收保护层贴覆质量不好保证、效率低,并且飞机内部施加水约束层难以适用。因此,需要开发新型吸收保护层,提高狭小曲面部位的涂覆质量和效率;同时开发新型约束层或在无约束层下通过改进工艺参数显著提升冲击波压力,或将纳秒激光改用飞秒/皮秒激光,脉宽更短、峰值压力可提升几个数量级,从而保证强化效果。

4.5 发展统一完善的技术标准体系

国内开展飞机结构激光冲击强化研究的单位较多,例如空军工程大学、西安天瑞达公司、中国航空制造技术研究院、航空工业成都飞机设计研究所和成飞集团、中国人民解放军5720 厂等,不同单位的设备及工艺参数相差较大,状态检测和性能考核的方式也不同,导致研究结果和工艺数据库的可参考性和可共用性较差,影响了我国飞机结构激光冲击强化的工程化应用进程,因此需要在设备、工艺、检测、考核等方面建立统一完善的技术规范和标准体系。

4.6 丰富复合强化工艺方法

单一强化技术难以有效解决部分特殊部位失效模式多样的问题,需要通过多种强化工艺进行复合,典型复合工艺的特点及应用关键技术见表2。例如,F-22 飞机翼身连接耳片疲劳失效主要位于连接孔内壁和连接耳片R 转接处,其中连接孔激光冲击强化存在孔内壁激光可达性差、强化工艺设计难、强化效果有限等问题,需要与开缝/压合衬套强化技术复合,利用激光冲击强化进行孔端面处理,利用开缝/压合衬套强化进行孔内壁处理,在孔周形成全方位强化效应。考虑到飞机部件结构尺寸大、处理面积大、激光冲击强化工艺代价高,可将激光冲击强化与机械喷丸复合使用,激光冲击强化只对疲劳工作应力最大区域进行局部处理,机械喷丸对裂纹扩展路径区域进行大面积处理。该复合工艺还可适用于高承载、长寿命结构及易磨损/接触疲劳部件(位),一方面结构表面高程度加工硬化、抵抗高应力,另一方面大深度强化层、大幅延长扩展寿命。

表2 典型复合工艺的特点及应用关键技术Table 2 Characteristic and application key technology of typical composite process

5 结论

1)激光冲击强化技术在飞机结构上应用主要面向含孔结构、焊接结构、含倒角结构和高承载结构等,每种部件结构特点和疲劳失效模式不同,所以需要从不同角度进行研究。美国已在翼身连接耳片、拦阻钩、固定锁头、主承力隔框底角和机翼壁板边角等结构上实现了工程应用,但我国在飞机结构上的工程应用尚未真正实现。

2)飞机结构激光冲击强化研究历程与发展特点主要包括强化设备由固定式向可移动式发展,强化机理由残余应力向多因素耦合发展,强化结构由小型非主承力部件向主承力结构发展。

3)飞机结构激光冲击强化研究工作建议聚焦于发展灵活便携的强化设备,开展多尺度裂纹扩展与损伤容限研究,推动从抗疲劳制造到延寿修理发展,开发新型吸收保护层与约束层,发展统一完善的技术标准体系,丰富复合强化工艺方法。