冶金渣制备发泡陶瓷及其性能研究

张亚妮,龙天艳,崔新雨(.上海宝钢新型建材科技有限公司,上海 0094;.上海市建筑科学研究院有限公司,上海 000;.上海歌灵新材料科技有限公司,上海 0900)

1 概 述

钢铁工业是我国重要的基础工业,是发展国民经济与国防建设的物质基础,对经济建设和社会发展具有举足轻重的作用。经测算,全国钢铁生产过程中约产生高炉渣269 868 900 t、钢渣139 239 000 t、铁合金渣62 468 000 t,含铁尘泥84 966 000 t。由于我国高炉渣绝大部分为水淬渣,而水淬渣具有良好的潜在水硬性,可作为优质的水泥原料,或直接替代部分水泥用于混凝土生产,目前基本实现完全利用。钢渣因其自身的安定性差、易磨性差、活性较低、含重金属、成分不稳定等原因,是钢铁渣中资源化利用难度最大的一类固体废物(以下简称“固废”),目前钢渣综合利用率不足40%。因此,钢铁冶金渣面临着巨大的经济和环保处置压力,冶金渣的资源化利用迫在眉睫。

近年来,以高铝硅型固废为原料制备轻质发泡陶瓷是固废综合利用领域的研究热点。高炉渣和钢渣中钙、硅含量较高,其用于发泡陶瓷开发已有部分研究成果。袁琦等[1]研究发现,通过调整钢渣含量和烧结温度,可以很好地控制发泡陶瓷的气孔率和耐压强度:钢渣含量为40%(质量分数),烧结温度为1 200 ℃时,得到的钢渣发泡陶瓷气孔率为70.03%,耐压强度为3.08 MPa。但从目前实验室的研究结果来看,采用不同固废制备发泡陶瓷时在组成设计、生产工艺参数调整、产品性能提升等方面仍存在一些亟需突破的技术瓶颈。戚芳等[2]研究发现,加入9%钢渣时发泡陶瓷样品综合性能最佳,此时样品的体积密度为0.92 g/cm3,抗折强度为10.02 MPa,总气孔率为64.11%,闭口气孔率为60.55%。郭伟等[3]以钢渣为主要原料,硼酸为助熔剂,碳化硅(SiC)为发泡剂,经1 050~1 150 ℃保温10~20 min制备了透辉石发泡陶瓷。

本研究利用高炉渣、钢渣等冶金渣为主要原料,通过固废原料及发泡剂种类优选与配比调整、配套催化剂及发泡剂选择、熔融温度及烧结时间等生产工艺参数控制的研究,开发发泡陶瓷。

2 原材料性能及试验方法

2.1 原材料性能

选取高炉矿渣、钢渣、高硅铝污泥3种典型工业固废为主要原料,进行全固废发泡陶瓷的基础配方研究。高炉渣、钢渣选用宝钢集团钢厂固废,高硅铝污泥选用陶瓷厂抛光泥,废玻璃选用建筑门窗拆除后的平板玻璃,所有原料加工处理为粒度0.074~0.150 mm细干粉料。稳泡剂选用磷酸钠(Na3PO4•12H2O),助熔剂选用硼酸钠(Na2B4O7•12H2O)。对高炉矿渣、钢渣、高硅铝污泥进行化学组成分析、物相分析、差热分析(DTA)、放射性分析等,对其性能进行评价。

2.1.1 化学组成

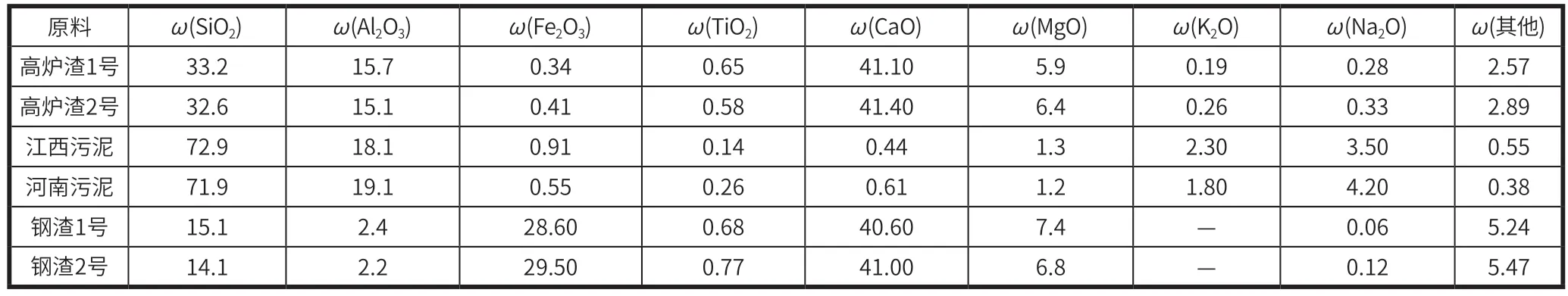

采用X射线荧光光谱法(XRF)分析高炉渣、污泥和钢渣的化学成分,结果如表1所示。可以看出,高炉渣主要由氧化钙(CaO)、氧化硅(SiO2)、氧化铝(Al2O3)等成分组成,部分氧化钙(CaO)、氧化镁(MgO)、氧化钠(Na2O)和氧化钾(K2O)在玻璃体中充当改性剂,能降低玻璃体在高温下的液相黏度,其中高炉渣中氧化钙(CaO)的含量较高,达41%;少量的二氧化钛(TiO2)、氧化铁(Fe2O3)在玻璃体中可以充当成核剂,促进晶核的形成。

表1 高炉渣、污泥和钢渣的化学组成单位:%

由于高炉渣中氧化硅(SiO2)含量较少,满足构成玻璃体条件,而氧化钙(CaO)含量又过高,不利于形成均匀的硅酸盐玻璃质,因此在制备多孔陶瓷的配合料基础玻璃粉时,引入一种高硅、低钙的陶瓷抛光泥,即江西污泥和河南污泥,其中氧化硅(SiO2)含量高达70%以上。钢渣主要由氧化钙(CaO)、氧化铁(Fe2O3)、氧化硅(SiO2)等成分组成,氧化铁(Fe2O3)含量较高,达29%左右。

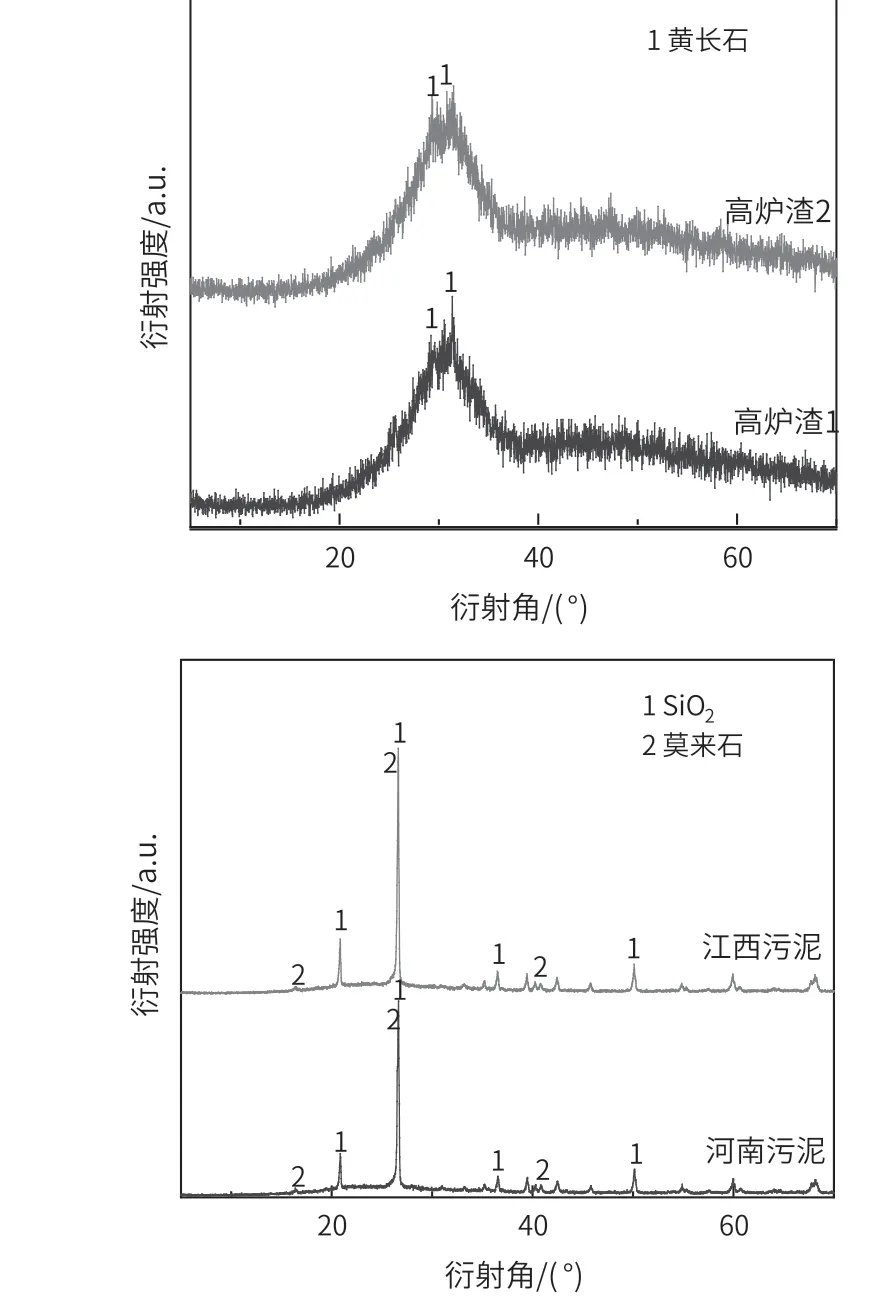

2.1.2 物相分析

利用Bruker D8 ADVANCE X射线衍射仪以5°/min扫描高炉渣、污泥和钢渣样品,得到如图1所示的X-射线衍射(X-ray diffraction,XRD)图谱。由图1可以看出,高炉渣主要由黄长石组成,污泥主要由氧化硅(SiO2)和莫来石组成,钢渣主要由钙铁氧化物(Ca2Fe2O5)、硅酸二钙(Ca2SiO4)、RO相、钙铁石(Ca2FeAlO5)组成。两个不同批次的高炉渣、污泥和钢渣的衍射峰相似,表明不同批次的原材料的物相较为稳定。

图1 高炉渣、污泥、钢渣XRD图谱

2.1.3 热分析

利用德国耐驰公司的STA449 F3差热分析仪对高炉渣、污泥和钢渣进行DTA测试。高炉渣1号在890.9 ℃、923.9 ℃分别出现一个放热峰,高炉渣2号在889.9 ℃、932.7 ℃分别出现一个放热峰,河南污泥和江西污泥在检测范围内均无明显热效应,钢渣1号在421.0 ℃出现一个吸热峰,钢渣2号在431.8 ℃出现一个吸热峰。因此,采用上述原料制备发泡陶瓷时,发泡陶瓷的晶化温度设置为900 ℃。

2.1.4 放射性

利用低本底多道γ能谱仪分别对2个不同批次的高炉渣、污泥、钢渣进行放射性测试,测试结果如表2所示。

表2 原材料放射性测试结果

2.2 试验方法

2.2.1 发泡陶瓷的制备

所有原料加工处理为粒度0.074~0.150 mm细干粉料,将粉料按配比混合均匀,平摊在烧结炉中,采取适宜的烧结制度进行发泡陶瓷的制备。

2.2.2 性能测试

体积密度、抗压强度、抗折强度、体积吸水率按GB/T 5486—2008《无机硬质绝热制品试验方法》规定的方法测试,体积密度、抗压强度试件尺寸为100 mm×100 mm×25 mm,抗折强度试件尺寸为250 mm×100 mm×25 mm,体积吸水率试件尺寸为400 mm×300 mm×25 mm;横向断裂荷载按 GB/T 9775—2008《纸面石膏板》规定的方法测试,试件尺寸为400 mm×300 mm×25 mm。

3 试验结果与分析

3.1 冶金固废含量对发泡陶瓷性能的影响研究

通过改变高炉渣和钢渣添加量,研究冶金固废含量对发泡陶瓷相关性能影响。试验配方及试验结果,如表3所示。从技术经济性考虑,烧结发泡最高温度以不超过1 180 ℃为宜。对试样G1~G7分别按不同温度制度进行了烧结发泡试验,发泡情况,如表4所示;试验所得发泡实物样品,如图2所示。

图2 不同冶金固废含量时发泡陶瓷外观

由表3、表4可知:高炉渣因成分相对稳定,具有降低烧结温度作用,添加后在烧结发泡过程中相对易于控制;钢渣成分波动较大,且氧化铁和铁化合物的含量高,不利于形成孔径均匀的气孔,易造成粘模、开裂等现象,工艺控制难度增加。

高炉渣、钢渣含量对样品的发泡烧结温度影响较大,随着其含量增加,在烧结体内部形成气孔的趋势有所增大,发泡烧结温度也相应随之下降。通过本试验可知:发泡烧结温度为1 150~1 170 ℃时,烧结发泡的温度控制范围缩小;随着冶金渣含量增加,发泡陶瓷体积密度相应减小,抗压强度下降,所得样品体积密度为400~700 kg/m3,抗压强度与体积密度成正相关,抗折强度偏低,添加冶金渣后样品的脆性增大。

冶金渣成分组成里的碱性氧化物含量较多,在发泡陶瓷中可作为适当降低烧结发泡温度的无机助剂引入。通过本试验,初步确定其适宜的添加量为20%~30%,其中高炉渣15%~20%,钢渣5%~10%。

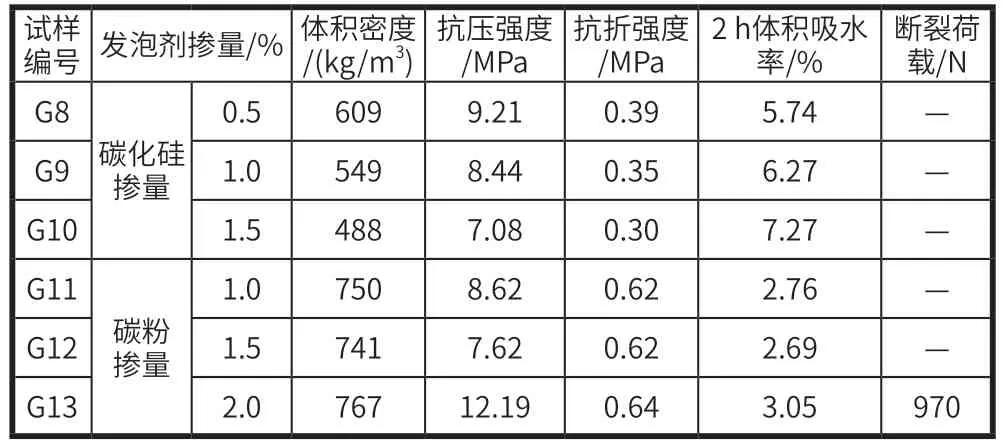

3.2 发泡剂对发泡陶瓷性能的影响研究

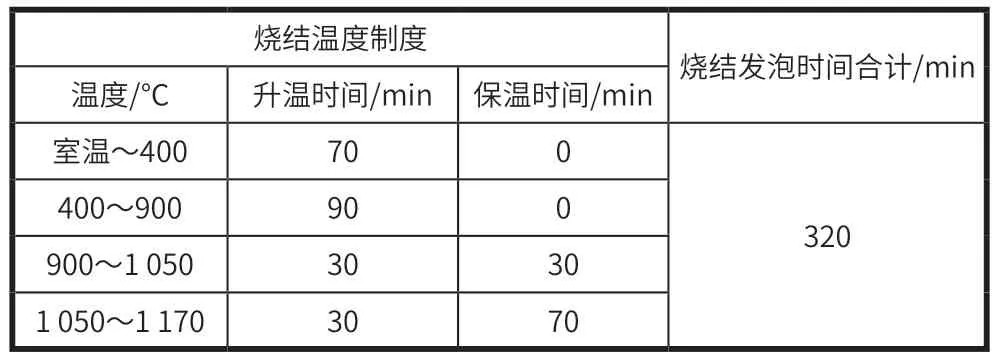

发泡剂的种类、掺入量对发泡温度、生成的气体量和时间长短都有影响,本试验选用碳粉、碳化硅2种发泡剂及不同的掺量,研究其对发泡陶瓷性能的影响。以G6配方为基础,适当添加稳泡剂后,进行发泡剂种类及掺量对发泡陶瓷性能影响的研究,试验配比及试验结果如表5所示。6个试样以相同的温度制度进行烧结发泡试验,烧结制度如表6所示。

表5 发泡剂配方设计对发泡陶瓷性能影响

表6 试样烧结制度

由表5可以看出,采用碳粉作为发泡剂比采用碳化硅时,制得的发泡陶瓷体积密度更大。碳粉、碳化硅作为氧化还原型发泡剂,均可在适当温度下氧化后形成大量闭口气孔,并不同程度改善多孔材料的力学性能。碳化硅氧化温度较高,通常在950 ℃以上,氧化形成的氧化硅膜均匀分布于熔体中,起到弥散增强作用,可提高材料力学性能;碳粉在600 ℃左右被炉内空气氧化,反应时能够获得配合料中的氧,产生二氧化碳、一氧化碳、氢气等气体。碳粉在作为发泡剂时会在配合料软化之前发生反应,放出气体,发泡的效果不理想;在碳粉含量较少时,发泡剂效果不明显,只能形成较为细小的气泡。随着碳化硅含量增大,在没有大幅度破坏气孔结构完整性的情况下,其表面氧化形成的氧化硅膜均匀分布于熔体中,起到弥散增强作用,提高材料力学性能。

本试验结果表明:随着发泡剂掺量的增加,样品气孔率增大,体积密度和抗压强度减小;在烧结发泡温度相对较高的情况下,碳化硅作为发泡剂更利于形成孔径分布均一、性能良好的发泡陶瓷样品。

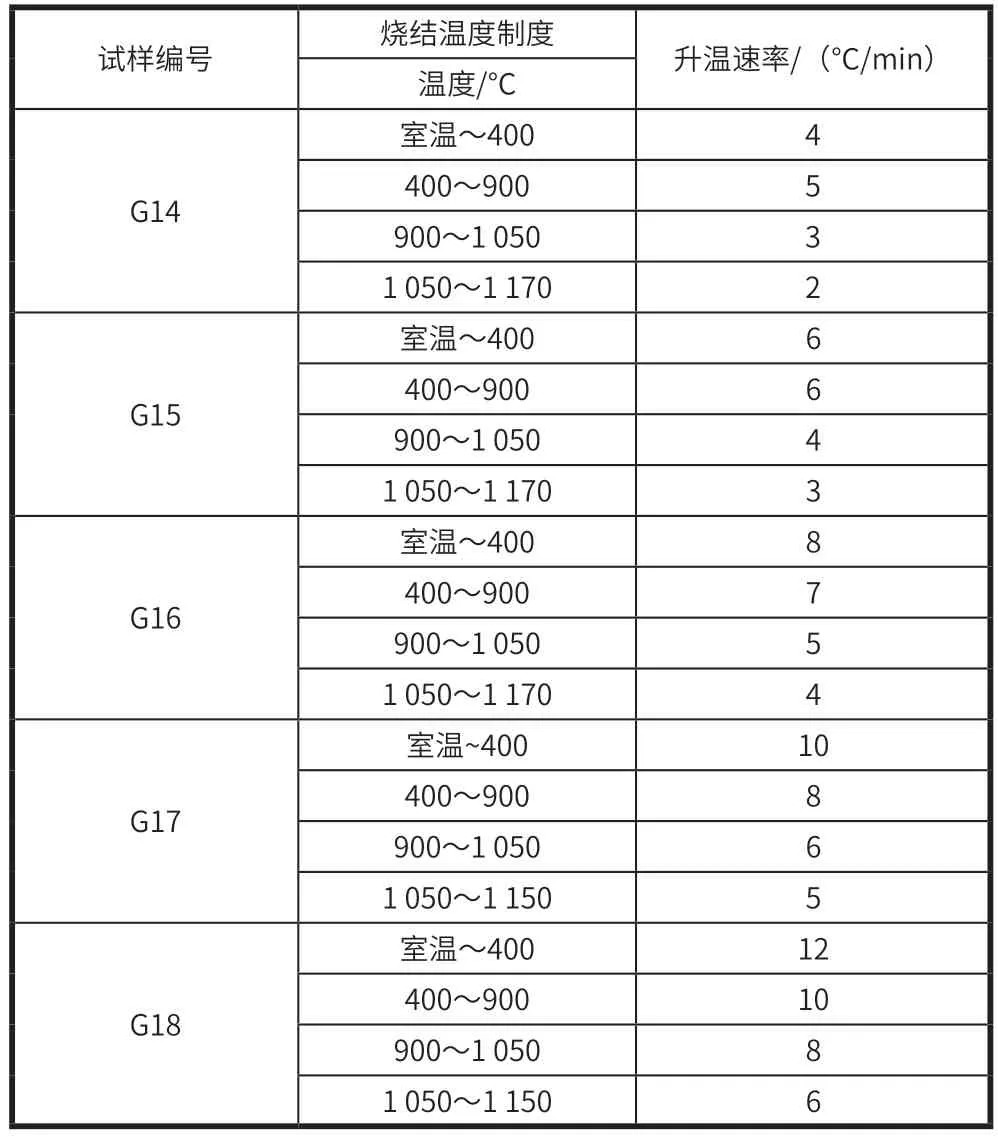

3.3 烧结工艺参数对发泡陶瓷性能的影响

烧结工艺制度对发泡陶瓷的性能起到至关重要的作用。本试验研究升温速率、发泡温度、保温时间等烧结工艺参数对发泡陶瓷体积密度、抗压强度等性能的影响。

发泡烧结工艺过程可分为以下4个阶段:

(1)预热阶段:以8~10 ℃/min的加热速率从室温升温至400 ℃附近;

(2)熔融阶段:以5~8 ℃/min的加热速率升温至900 ℃附近;

(3)发泡阶段:以3~5 ℃/min 的加热速率升温至发泡温度,保温约60 min;

(4)降温阶段:以15~20 ℃/min的速率将炉膛温度降低或自然降温至室温。

分别采用不同升温速率、发泡时间和保温时间进行发泡烧结试验。具体烧结温度制度,如表7所示;试验样品性能测试结果,如表8所示。

表7 烧结温度制度

表8 试验样品性能测试结果

随着发泡烧结温度、保温和升温时间的减少,试验的体积密度、抗压强度和孔径均匀性呈现先增大后减小的趋势,主要原因分析如下。

(1)发泡温度影响熔体黏度,从而影响气泡的形成和长大。因此发泡温度是影响多孔发泡结构和性能的关键因素。发泡温度控制得当,配合料软化后黏度与产生的气体压力相平衡,则多形成闭合型气孔,反之则可能形成开口型气孔或者气孔尺寸小、气孔率低,对发泡陶瓷结构性能产生很大影响。合适的发泡温度能得到较好的气孔结构。当发泡温度>1 050 ℃时,小孔消失、气孔逐步长大。这是因为:熔体黏度迅速降低,减小了气泡长大的阻力,同时气体扩散速率加快;而在外界相同条件下,小气泡中气体压力比大气泡中气体压力大,泡径相差越大,气泡内压差值也越大,因此小气泡中气体易向大气泡扩散,从而使大气泡尺寸增大,小气泡尺寸减小直至消失。在气泡长大后期,气泡与气泡之间是被相对较薄的熔体包裹,熔体黏度较低时,气泡压力相差较大的相邻气泡间平衡关系遭到破坏,相互间形成气体通道,从而在孔壁上出现小孔。

(2)发泡保温时间对样品性能影响表现为:保温时间较短时,发泡剂分解产生气体量少,形成气泡核数量少、尺寸小,因此试样孔壁厚,同时,形成玻璃液不足,残留气孔缺陷没有得到有效消除,体积收缩量小;升至发泡温度后,随着保温时间的延长,发泡剂产生的气体容易扩散至气孔缺陷处聚集,如保温时间过长则会形成大气孔甚至通孔。保温30~40 min时,发泡体具有较多异形孔,孔径大小均匀性差,材料抗压强度较低;当保温时间为60~70 min时,异形孔数减少,孔径大小合适,其组织以玻璃相为基体,黏附细小且相互搭接的棒状晶粒,使材料在宏观上表现为良好的抗压强度;当保温时间超过90 min后,材料中的晶粒融合长大,气孔结构被破坏导致其抗压强度不断下降。太短和过长的保温时间都不利于发泡陶瓷综合性能的提高。

(3)随着发泡升温速率的增加,发泡剂分解速度逐渐加快,熔体内部的气泡数量明显增加,但发泡升温过高,会导致试样边缘与内部产生明显的温度梯度,干扰内部发泡剂分解,不利于发泡,造成试样的强度降低。适宜的升温速率会增加高温熔体的黏度,延缓气泡壁变薄的速率,稳定气泡结构,使气泡充分生长,得到孔径分布均匀且性能良好的发泡陶瓷试样。

综上所述,发泡温度、发泡保温时间、升温速率,以及原材料配合比、发泡剂掺量等均为影响发泡陶瓷制备工艺的主要因素,而这些因素直接影响到发泡陶瓷气孔的大小、气孔大小的离散程度和气孔的分布,进而影响发泡陶瓷的物理力学性能。通过本试验可初步得出:影响冶金渣发泡陶瓷性能因素由大至小依次为发泡温度>发泡保温时间>升温速率;适宜的发泡温度为1 150~1 170 ℃,保温时间为60~70 min,升温速率为预热熔融阶段5~8 ℃/min、发泡阶段3~5 ℃/min,总烧结发泡时间为280~350 min。

3.4 典型固废烧结发泡陶瓷的物相分析

G1、G4、G6发泡陶瓷样品的XRD图谱,如图3所示。可以看出,3组发泡陶瓷样品物相组成相同,主要由硅酸钙(CaSiO3)、氧化硅(SiO2),和透辉石[CaMg(SiO3)2]组成,钢渣的加入不会改变发泡陶瓷的晶相。

4 结 语

通过研究冶金渣掺量、发泡剂种类及掺量、烧结制度对发泡陶瓷的抗压强度、抗折强度、体积吸水率、断裂荷载的影响,优选配方进行物相分析,主要取得如下结论。

(1)研究高炉渣、钢渣含量对发泡陶瓷发泡情况及产品性能的影响,试验结果表明:添加后高炉渣后,烧结发泡过程相对易于控制,钢渣不利于形成孔径均匀的气孔,工艺控制难度增加;随着冶金渣含量增加,发泡陶瓷体积密度相应减小,抗压强度下降,所得样品体积密度为400~700 kg/m3,抗压强度与体积密度成正相关,其中抗压强度最高可达12.58 MPa,对应体积密度为650 kg/m3;添加冶金渣后样品抗折强度降低,脆性增大;通过试验确定冶金渣适宜的添加量为20%~30%,其中高炉渣15%~20%,钢渣5%~10%。

(2)测试碳粉、碳化硅2种发泡剂的不同掺量的发泡陶瓷性能,试验结果表明:随着发泡剂掺量的增加,样品气孔率增大,体积密度和抗压强度减小;在烧结发泡温度相对较高的情况下,碳化硅作为发泡剂更利于形成孔径分布均一、性能良好的发泡陶瓷样品。

(3)研究烧结工艺参数对发泡陶瓷性能的影响,可以看出:影响冶金渣发泡陶瓷性能因素由大至小依次为发泡温度>发泡保温时间>升温速率;适宜的发泡温度为1 150~1 170 ℃,保温时间为60~70 min,升温速率为预热熔融阶段5~8 ℃/min、发泡阶段3~5 ℃/min,总烧结发泡时间为280~350 min。

(4)对不同高炉渣含量和掺入钢渣后制得的发泡陶瓷进行物相分析和耐久性测试。可以看出,3种发泡陶瓷样品物相组成相同,主要由硅酸钙、氧化硅和透辉石组成,钢渣的加入不会改变发泡陶瓷的晶相。