U型线圈检测发电机励磁绕组匝间短路性能分析

武玉才,李宏硕

(华北电力大学电气工程学院,河北保定 071003)

0 前言

励磁绕组匝间短路故障是汽轮发电机一种常见电气故障[1-3],会造成励磁电流上升、温度升高、无功功率相对降低,定子绕组并联支路也会产生环流[4-6]。当转子绕组匝间短路匝数较少且故障现象并不严重时,发电机可以维持运行,但如果不做出处理,匝间短路故障可能会进一步恶化,导致严重的匝间短路[7],引起发电机强烈的振动[8-12]。

U 型检测线圈法是近年来提出的一种新型励磁绕组匝间短路故障在线检测方法,通过检测气隙主磁场谐波判断匝间短路故障是否存在,并且能够根据电压的时域波形对故障进行定位[13],但U 型线圈安装位置及其对检测效果的影响还有待考察。

本文重点分析U 型线圈位置变化对汽轮发电机匝间短路故障检测性能的影响。首先分析了励磁绕组匝间短路故障的磁场特征,介绍了U 型线圈法的检测原理,随后以QFSN-300-2-20B 型汽轮发电机为例,模拟了励磁绕组匝间短路故障,最后得到了U 型检测线圈的感应电压、谐波含量和电压变化率等随线圈位置的变化规律。

1 励磁绕组匝间短路故障的磁动势特征

大型汽轮发电机转子为隐极机结构,通常为2 极或4 极,本文以2 极发电机为例进行分析。在静止坐标系下,对2 极发电机的励磁磁动势做傅里叶分解,可得到基波和一系列奇数次谐波,励磁磁动势表达式为[10]:

式中,i为正整数,i=1、2、3、4……;θr为转子空间机械角度;β表示转子槽间角;αk为第k槽绕组匝数;γ为大齿区占转子圆周的角度;If为励磁电流。

励磁绕组匝间短路故障后,被短路转子绕组中无电流流过,而剩余转子绕组流过全部的励磁电流,使得励磁磁动势变得不对称。故障磁势等于正常磁势与被短路转子绕组流过反向电流形成的磁势的叠加[10],对被短路转子绕组流过反向电流形成的磁势可以表示为:

式中,m为从大齿起始的转子槽编号;Q为被短路转子绕组的匝数;j为正整数,j=1、2、3、4……。

汽轮发电机在负载工况下运行时,其气隙合成磁势由励磁磁势与电枢反应磁势Fa组成,可以表示为:

由以上分析可知,汽轮发电机在发生励磁绕组匝间短路故障后,励磁磁势及气隙合成磁势都变得不对称,出现了新的2 次、4 次和6 次等偶数次谐波,这些谐波正比于发电机的励磁电流,励磁电流越大,这种不对称越明显。

2 U 型检测线圈原理

对于定子铁芯径向通风的汽轮发电机,可以包绕一段定子铁芯安装硬质的U 型检测线圈,如图1所示,线圈底部位于发电机气隙中,沿径向伸出到发电机定子背部。

图1 U 型检测线圈安装示意图

汽轮发电机运行过程中,旋转的气隙主磁场切割U 型检测线圈底部的有效边,在线圈上感应电压表达式为:

式中,B为气隙磁通密度;l为线圈的有效边长;v为转子旋转的线速度。

发电机正常运行时,该感应电势中仅包含1、3、5 等奇数次谐波。

励磁绕组匝间短路故障造成发电机主磁场不对称,2 极汽轮发电机主磁场中出现2、4、6 等偶数次谐波[14],谐波磁场在旋转过程中切割U 型检测线圈底部的有效边,故线圈感应电压中将出现偶数次谐波,根据偶数次谐波(特别是二次谐波)幅值变化可以判断励磁绕组匝间短路故障。此外,转子各槽口的漏磁通也将在U 型检测线圈上感应出脉冲,发生匝间短路故障的槽漏磁通减小,其在U 型检测线圈上感应的电压将低于正常槽,可用于匝间短路故障定位。

3 仿真分析

本文以一台QFSN-300-2-20B 型汽轮发电机为例,进行有限元仿真,该发电机的主要参数见表1。

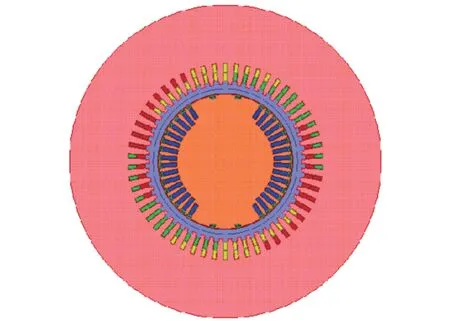

通过ANSYS-Maxwell 搭建发电机二维有限元模型,如图2所示。将模型导入到ANSYS-Simplorer 中,按照定、转子绕组的实际连接方式构造发电机外围电路,建立场路耦合仿真平台。

图2 汽轮发电机场路耦合仿真模型

仿真发电机带额定负载工况,分别设置转子N 极1 号槽绕组正常、2 匝短路、4 匝短路。分别设置U型检测线圈底部有效边从定子齿正下方向定子槽正下方移动,在有限元模型中将线圈底部的有效边等效为一点,即从P1点向P3点移动,如图3所示。

图3 汽轮发电机的二维有限元模型局部图

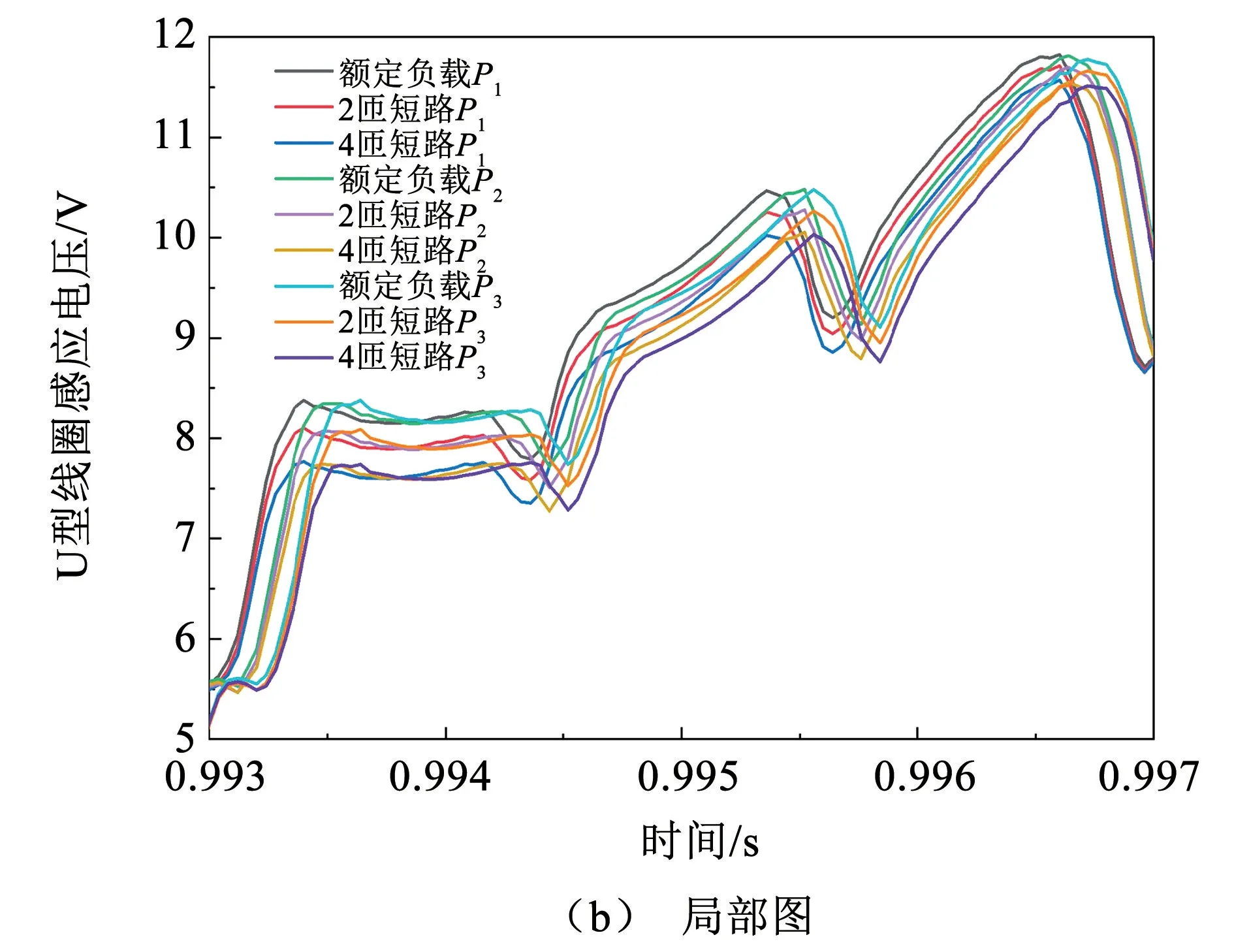

转子发生不同程度匝间短路故障时,各位置U 型线圈的感应电压如图4所示。可以看到,在故障槽所覆盖区域,线圈上感应电压低于绕组正常时的值,匝间短路故障越严重,电压下降幅度越明显。感应电压波形对U 型线圈的安装位置并不敏感,仅有轻微的相位差。

图4 不同位置U 型线圈的感应电压

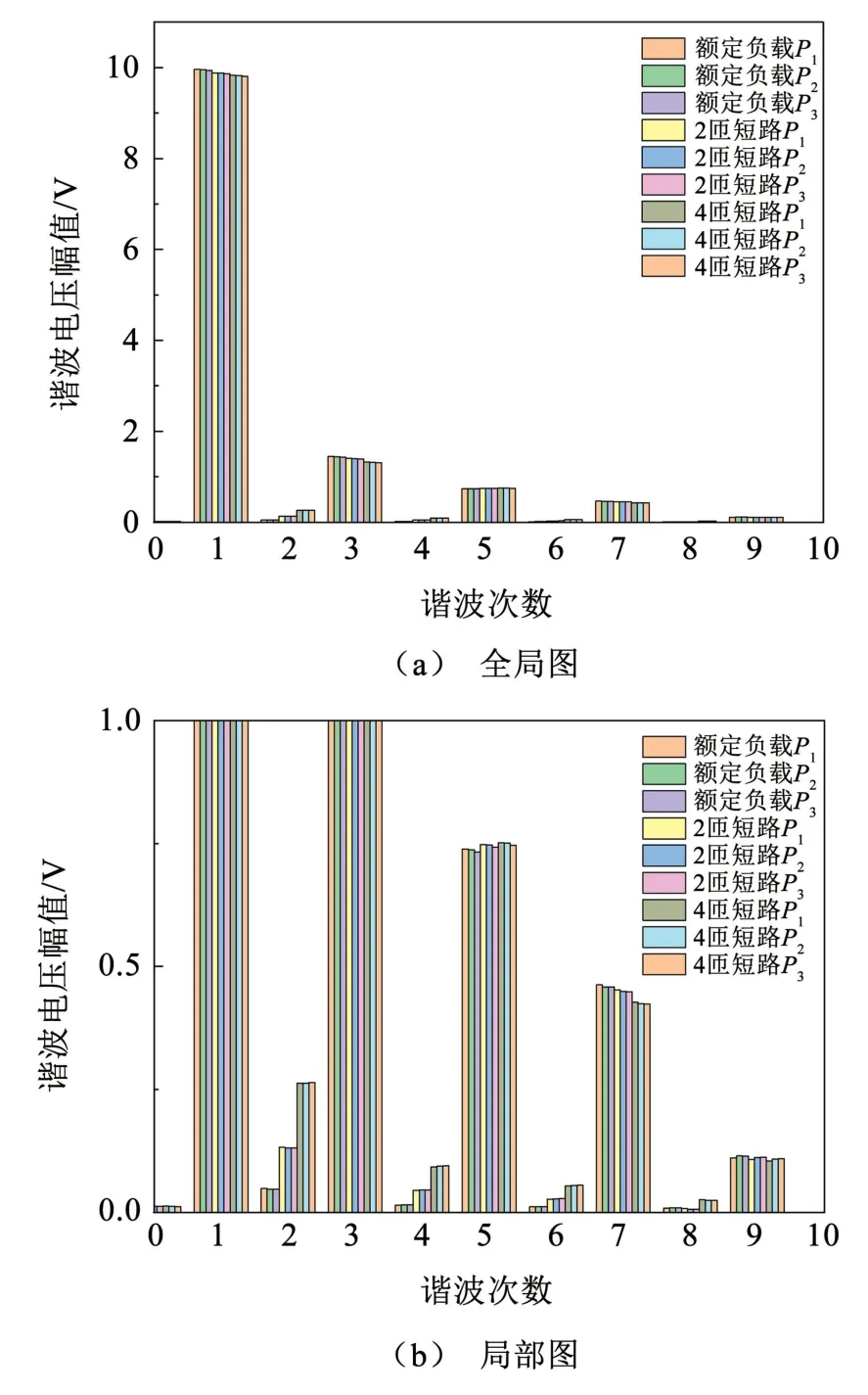

对感应电压进行傅里叶分解,得到谐波含量如图5所示。可以看到,U 型线圈安装位置对电压谐波含量影响很小,随着转子1 号槽绕组短路匝数的增加,2 次、4 次等偶数次谐波的幅值显著增大。

图5 不同位置U 型线圈的电压谐波含量

对图4 中U 型线圈感应电压进行微分,得到感应电压变化率波形,如图6所示。转子1 号槽绕组发生不同程度匝间短路时,故障槽在U 型线圈上感应电压的变化率相对绕组正常时降低,且随着匝间短路故障程度的加重,电压变化率变化越明显,由此可实现故障的定位。

安置转子绕组的两个故障槽在U 型线圈上感应出的电压变化率相对于正常情况下的偏差也是不同的,其中一个较为明显,另一个则偏差较小,这一现象与负载工况下发电机气隙磁场扭斜及各区间磁场饱和度不同有关。通过比较不同位置的U 型线圈的感应电压变化率可以发现,无论线圈位置如何,其感应电压变化率脉冲在匝间短路前后的幅值变化都比较明显,因此线圈位置并不影响转子绕组匝间短路故障定位。

4 结论

本文通过比较U 型线圈在不同位置处的检测性能,得到以下结论:

(1)U 型线圈的位置并不影响对转子绕组匝间短路故障的判断,也不影响故障定位性能;

(2)位于定子齿正下方的U 型线圈结构最为简洁,是优选的线圈结构和安装方案。