纤维增强复合材料剪切强度测定方法的优化

张立鹏

(上海飞机制造有限公司,上海 201324)

纤维增强复合材料以高比刚度、高比强度、柔性化等特点,在航天结构、运输工具、土木结构、运动装备等领域得到了广泛的应用。纤维增强复合材料以碳纤维、玻璃纤维等高强纤维为基体,经层层堆叠后,纤维具有极高的层内性,但由于纤维之间的相互作用,导致纤维之间很容易产生损伤,而层间断裂是纤维增强复合材料最主要的失效模式。因此,对层间切失效进行准确、简便的测试,是开发和设计新型高性能复合材料的重要环节。

1 剪切强度测定方法的优化方案

以复合材料平面假设为依据,高度为H,跨度为L的复合材料的截面细长梁,受三点弯曲载荷的影响,复合材料层合梁的最大正应力和切应力表示为:

σmax=Zw/Jk

(1)

(2)

式中:σmax为层合梁最大的正应力;Zw为梁跨最大弯矩;Jk为截面抗弯系数,Jk=BH2/6(B为梁截面宽度);τmax为层合梁最大的切应力;F为层合梁横向的集中剪力;A为复合材料横截面的面积,A=HB。

根据公式(1)、(2)可得,纤维增强复合材料层合梁的最大切应力与最大正应力的比值为:

σmax/τmax=2 (L/H)

(3)

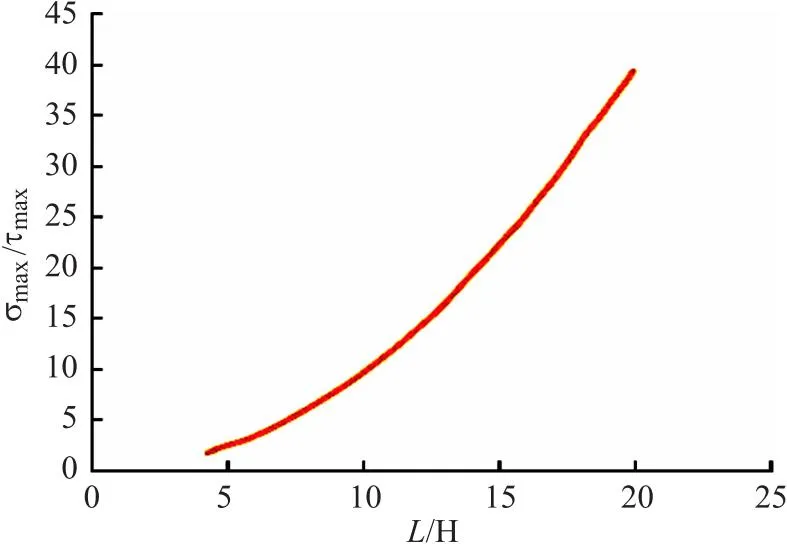

由公式(3)可知,层合梁三点弯曲时,当梁内跨高比不断变化时,层合梁最大切应力和最大正应力的比值呈现线性变化趋势,并且比值与层合梁跨度呈正比例关系,与层合梁厚度呈反比例关系[1]。

根据《纤维增强塑料弯曲性能试验方法(GBT1449-2005)》中三点弯实验标准,纤维增强复合材料层合梁的跨高比需要达到20倍以上。根据公式(3)可知,层合梁的最大切应力与正应力之间的比值为40倍以上。一般情况下,纤维增强复合材料层合梁的剪切强度小于拉伸强度,而不同纤维含量的纤维增强复合材料,拉伸强度与剪切强度之间的比值一般在10~30。因此,在三点弯曲实验中,将层合梁的最大切应力与正应力之间的比值提高至40倍以上,可以使纤维增强复合材料先出现弯曲破坏,材料剪切破坏后出现[2]。

根据公式(3)可知,如果使层合梁在三点弯曲实验时优先出现剪切破坏,则需要减小层合梁的跨高比。现阶段使用的三点弯曲短梁实验方法主要通过减小梁跨度L的方式来降低最大切应力与最大正应力之间的比值,或者通过增加层合梁的厚度达到降低比值的目的,但是增加层合梁厚度也会在一定程度上增加材料的制备成本,并且层合梁的高度较大时,尺寸也会影响复合材料的剪切强度的测定结果。

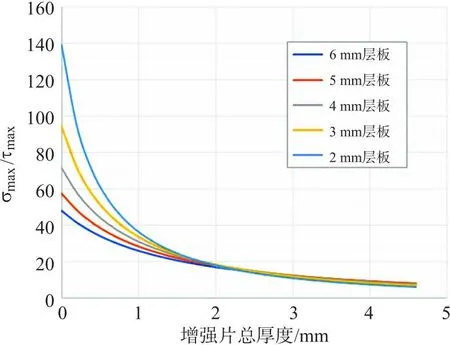

在保证测量精度和实验成本的情况下,本文通过在纤维增强复合材料层合梁上下两侧粘贴增强片的方式,改变层合梁的高度,以此来改变层合梁的跨高比,使层合梁三点弯曲实验时优先发生剪切破坏,对复合材料的剪切强度进行测定[3]。需要说明的是,纤维增强复合材料层合梁所粘贴的增强片材质主要为韧性金属。该金属在实验过程中可以提高层合梁的跨高比,并且不易破坏。假设复合材料层合梁的材料与增强片的弹性模型一致,则层合梁最大剪切力和最大正应力之间的比值与层合梁跨高比的变化情况如图1所示,关系式如式(4)所示。

图1 层合梁最大剪切力和最大正应力的比值与层合梁跨高比之间的关系

σmax/τmax=4(L/H2)(H/2-δ)

(4)

式中:δ为增强片厚度;H为层合梁与增强片总厚度。

在复合材料层合梁上粘贴增强片,改变了层合梁的跨高比,可以使层合梁的应力值比以2次速度不断减小。

2 数值模拟

2.1 测试方案

与传统短梁剪切强度的测试方式相比,通过在层合梁两侧粘贴增强片的方式,不仅能够降低复合材料层合梁的应力比值,而且制备成本低于短梁测定方法。本文在三点弯曲的复合材料层合梁试件上粘贴金属增强片,使层合梁的跨高比发生改变,进而改变层合梁最大切应力与最大正应力之间的比值,使该比值与复合材料的剪切强度和弯曲强度之间的比值相匹配,确保复合材料在三点弯曲实验中优先发生剪切失效,以此来快速测量复合材料的剪切强度[4]。根据式(3)、(4)的层合梁切应力和正应力关系式,本次实验需要校核的最大切应力与最大正应力表达式如下:

(5)

(6)

式中:Esur为复合材料的弹性模量;h1为增强片的厚度。

2.2 计算模拟

为了验证本文提出改进方法的有效性,利用有限元进行了数值对比分析。有限元网络和几何模型如图2所示。有限元模型长度为 160 mm,三点弯曲层合梁的跨度为 100 mm,高度为 6 mm,宽度为 16 mm。采用solid方法建立复合材料模型,单层厚度为 0.12 mm,正交铺设层数为48。增强片材料总厚度为 4 mm,采用线弹性材料,共5个有限元模型,每个间隔 1 mm。

(a)几何模型

(b)有限元模型

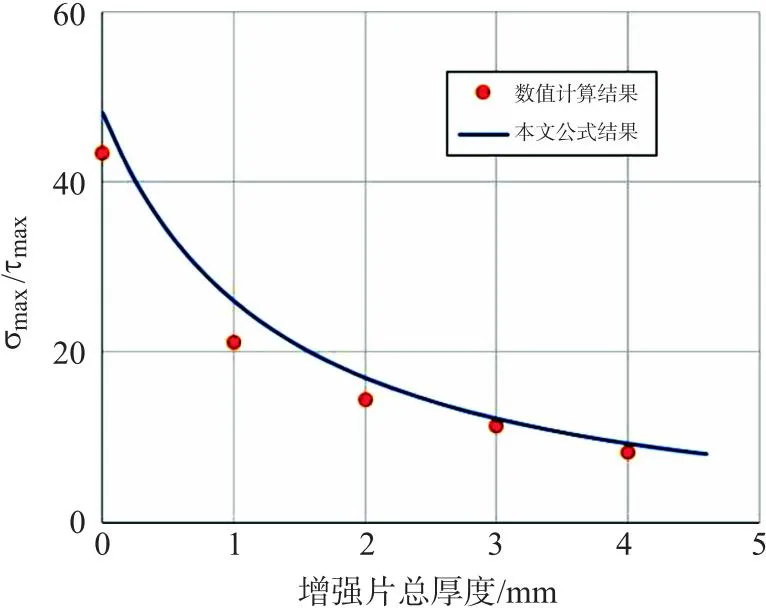

层合梁高度为 6 mm 时,不同增强片厚度的最大切应力与正应力对比情况如图3所示。从图3看出,在不同增强片的厚度下,本文提出方法与有限元计算结果变化趋势一致。有限元数值计算结果小于本文提出方法,出现该情况的原因是本文并未考虑复合材料层合梁的横向剪切效应,因此所得切应力较小[5]。

图3 不同增强片厚度下的最大正应力与最大切应力比值的变化情况

2.3 有效性分析

不同高度下的层合梁的最大切应力与正应力随增强片厚度的变化曲线图4所示。

图4 不同高度层合梁最大切应力与正应力随增强片厚度的变化曲线

从图4看出,在没有增强片的情况下,复合材料层合梁高度由 2 mm 增长至 6 mm 时,最大切应力与正应力的比值由138倍降低至48倍。当增强片厚度为 2 mm 时,层合梁最大切应力与正应力比值降低至20倍以下;继续增加增强片厚度,层合梁应力比值降低至10倍以下,此时复合材料层合梁剪切强度失效优先出现,进而保证三点弯曲测量复合材料剪切强度的有效性[6]。

3 试验分析

3.1 实验材料

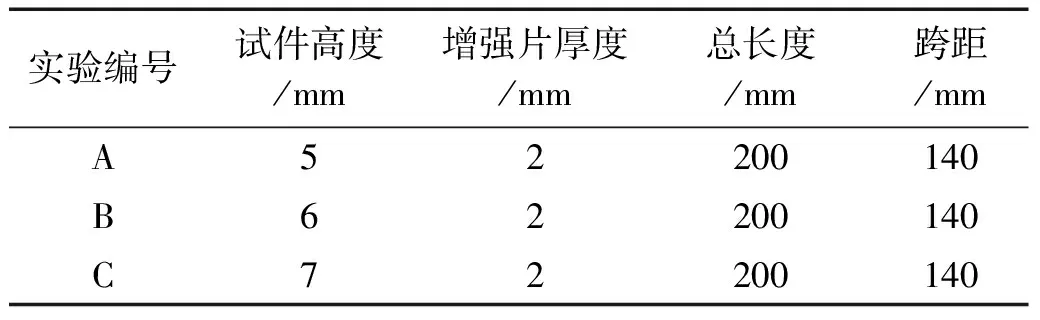

根据《纤维增强塑料弯曲性能试验方法(GBT1449-2005)》制备纤维增强复合材料试件,复合材料为[0/90]s铺层。复合材料制备完成后对其进行打磨并粘贴增强片,实验材料分为A、B、C三组,实验材料信息如表1所示。

表1 试验件分组及尺寸

3.2 实验过程

1)对所有的测量工具进行精度校准,并保证测量无故障。2)记录温度表上的数字,测试必须在符合测试材质标准要求的条件下(23±3 ℃ 和50±10%相对湿度)进行。3)试样的高度与平均高度偏差大于±0.5%时,必须选择新的试样进行替换,重新实验。试件选取过程为随机的。4)将上压头的位置调节到 0.5 mm,并在此过程中对跨距 L进行调节。承重上压头应位于支架中心。5)装好试样,把试样放在两个支架上,注意两侧对称。同时,为避免受力部位和支撑部位出现过大的应力集中而对试样造成损伤,从而影响测试结果的精确度,可在试样的上表面放置薄垫块。6)将测量仪器放在标准距离的中心点处,避免仪器和被测样品的底面接触。安放完毕,在加载初始负载时,要注意仪器的显示是否正确,如果不正确,则要进行调节,以保证测试结果准确性。7)对测试期间所用的作用力及对应的偏移进行记录,在测试样品的断口或变形达到规定的数值后,测试终止。8)用3个测试片的平均值来表达测试结果,如果试件的裂纹超过跨中段的三分之一,那么测试失效。根据根据3)中的步骤,重新选择试样并测试。

3.3 结果分析

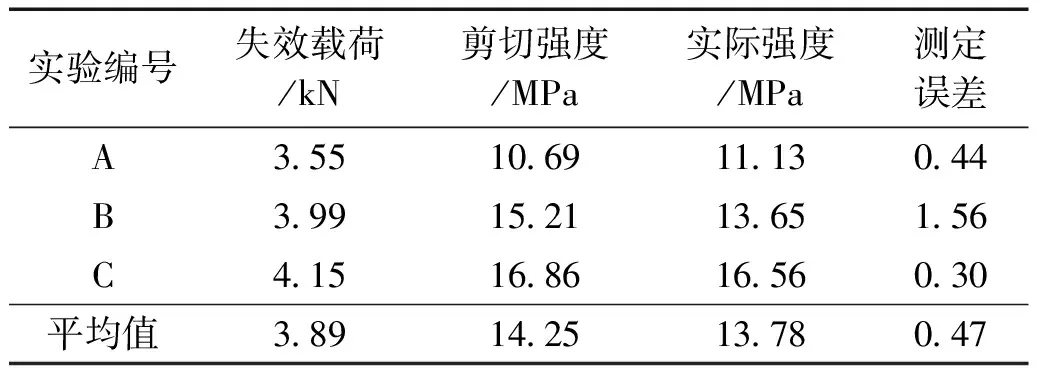

试验开始后,试样中间层的两个端部相继产生了裂隙,而当设备夹头逐渐向下滑动时,裂隙又快速扩展到试样中间,并伴有“劈啪”的爆裂声,其破坏形式为剪切分层破坏。不同试件失效载荷和剪切强度的测试结果如表2所示。

表2 实验测试结果

从表2看出,三组试件的剪切强度各不相同:A组和B组的剪切强度均较小,这种差异主要是由于增强片的塑性屈服所致。由于增强片出现塑性屈服后,所承受的弯矩逐渐增大,同时增强片所承受的弯矩会被转移至复合材料,从而使复合材料试件在较低的弯矩荷载下出现剪切破坏。另外,在A组中,由于受增强片塑性屈服的影响,A组剪切强度测定结果方差偏高。

在测试误差方面,本文提出方法基本与实际复合材料剪切强度一致,最大误差为1.56,最小误差为0.30,满足 《纤维增强塑料弯曲性能试验方法 (GBT1449-2005)》 中测试误差小于5%的要求。

4 结语

针对目前纤维增强复合材料层间剪切强度检测技术存在的缺陷,提出了以三点弯曲复合材料剪切强度测定方法的改进方案。通过在纤维增强复合材料三点弯试样上贴上金属增强体,并利用跨高比,调节复合材料层合梁的最大切应力和正应力之间的比值,以保证复合材料层合梁在三点弯状态下先出现层间剪切破坏,并实现复合材料层间剪切强度检测。本文提出的改进方案的测定结果误差在5%以内,满足相关标准要求,并且改进方案易于实施,测定精度较高,可以为纤维增强材料的研究提供参考。