半周加热螺旋管中超临界RP-3燃料换热特性研究

王彦红,赵 阳,薛 帅

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.辽宁东科电力有限公司,辽宁 沈阳 110179)

0 引言

空-油换热器是实现航空燃气涡轮发动机冷却防护的重要设备[1]。换热器常采用螺旋管[2],其通道中超临界航空煤油热物性随压力和温度变化显著改变[3],因此变热物性产生的复杂非均匀换热机制引起学者的广泛重视。

近年来对超临界碳氢燃料换热研究较多集中于圆形通道和方形通道。圆形通道:Fu等[4]提出热物性急剧变化是影响竖直圆管航空煤油换热的关键因素,正常换热、恶化换热和强化换热随主流焓值增大会依次出现;Zhu等[5]探究了管径对竖直圆管航空煤油换热的影响,随着管径增大,壁面类膜层增厚,浮升力导致的传热恶化更加突出;Lv等[6]观察到水平圆管内RP-3航空煤油的两类传热恶化现象,随着重力加速度增大,两类传热恶化的起始位置均提前;Cheng等[7]提出增大管径可加剧水平圆管航空煤油浮升力影响和管周向换热差别。方形通道:Zhu等[8]考察了方通道内正癸烷的超临界换热问题,认为浮升力影响近壁湍流强度,上升流动中浮升力削弱湍流,进而起到削弱换热的作用,下降流动中浮升力的作用正好相反;Pu等[9]提出了通道中航空煤油强化换热的机理,低温区高比热容是传热强化的原因,高温区浮升力起到增强换热作用;Hu等[10]考察了体积热源加热下方形通道中航空煤油的换热问题,顶壁面温度高于底壁面,热流密度的变化则相反,浮升力是换热周向不均的诱因;Sun等[11]探究了顶壁面和底壁面加热方形冷却通道内航空煤油的湍流换热机制,周向非对称加热和浮升力综合作用引起强二次流和热流再分配;张卓远等[12]比较了顶壁面、侧壁面、底壁面三种加热方式与重力耦合产生不同二次流对航空煤油换热的影响,顶壁面加热时综合换热效果最优。螺旋通道是空-油换热器常用的通道形式,而螺旋通道中超临界碳氢燃料换热研究还较少报道。Wen等[13]和Lei等[14]提出浮升力和离心力是螺旋管二次流的诱因,离心力和浮升力比值随热流密度提高等比例增大,质量流速提高使比值下降,螺旋管外表面施加周向均匀的热流密度。实际上高温空气集中在螺旋管内侧,可能出现以内侧半周加热为主的受热情况。目前,外表面半周加热螺旋管内超临界航空煤油的换热机制仍亟待补充。

本文对外表面半周加热螺旋管中超临界压力RP-3航空煤油(临界压力为2.34 MPa、临界温度为645 K)的换热开展数值研究,探究了运行压力和热质比值对换热的影响机制。基于螺旋度定量分析了不同工况下二次流的强度,建立了半周加热时的换热关联式。

1 数值模型

1.1 螺旋管模型

图1给出了螺旋管示意图。取圆截面管顶部(top,t,φ=0°)、管外侧(outer,o,φ=90°)、管底部(bottom,b,φ=180°)、管内侧(inner,i,φ=270°)四个周向内壁面位置。螺旋管外径d0为3 mm,内径di为2 mm,绕径D为40 mm,螺距P为20 mm,共6圈。进出口绝热段长度为150 mm,中间加热段外表面螺旋内侧半周(t-i-b)施加均匀的热流密度。下端进口边界设定质量流速和流体温度,上端出口为静压边界,流固之间为耦合面,其他壁面设定为绝热面。固体域共10层网格,流体域近壁面加密网格。管截面网格数量为3200、流动方向网格数量为1200。

图1 螺旋管

1.2 数学模型

质量守恒方程:

动量守恒方程:

能量守恒方程:

RNGk-ε湍流方程:

固体热传导方程:

式中,ρ为密度,cp为定压比热容,λ为热导率,μ为动力黏度,u为流速。RP-3航空煤油热物性参数取自文献[15],通过分段线性导入Fluent。固壁热导率为20 W/(m·K),其他变量的定义见文献[15]。通过二阶迎风差分格式离散控制方程,双精度分离求解器求解。采用SIMPLEC算法,通过Gauss-Seidel迭代,质量守恒方程的收敛要求残差小于10-5,其他控制方程的收敛要求残差小于10-7。

1.3 模型验证

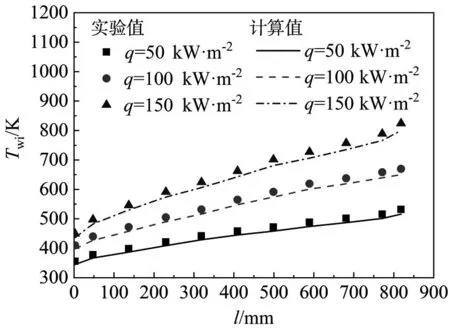

通过与文献[13]螺旋管中超临界压力RP-3碳氢燃料换热实验数据比较进行数值模型验证。螺旋管d0=4 mm,di=3 mm,D=60 mm,P=15 mm,共4.5圈,卧式布置。图2给出压力为5 MPa时管内壁温度(周向平均值)随局部加热长度l的变化情况。可以看到,RNGk-ε湍流模型计算结果与实验数据吻合度较好,两者的偏差不超过5%,该湍流模型可以用于螺旋管中超临界RP-3航空煤油换热的数值研究。半周加热与全周加热只是热流加载方式不同,不影响数值模型的有效性,这在其他半周加热螺旋管内超临界流体的流动换热数值研究中广泛运用[16-18]。

图2 不同热流密度下内壁温度随l的变化情况

2 数值结果与分析

2.1 半周加热换热特性

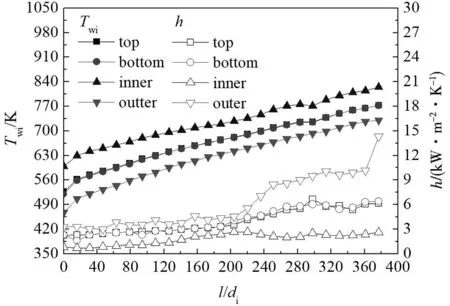

本节的计算参数:质量流速G为400 kg/(m2·s),压力p为3 MPa,进口温度Tin为350 K,热流密度q为500 kW/m2。图3给出管内壁温度和换热系数随l/di的变化情况。由图可以看到,管壁温度沿流动方向逐渐升高,管内侧(inner)壁温显著高于管外侧(outer),差值约为98 K。管顶部(top)和管底部(bottom)的壁温重合,位于管内侧和管外侧壁温之间。换热系数沿流动方向不断增大,下游周向换热差别相比上游更加显著,还出现局部换热系数谷值,即传热恶化问题,高温拟膜态隔热层是引起该现象的原因。显然,管外侧换热显著强于管内侧,而管顶部和管底部的换热系数相同,说明浮升力对换热不产生影响,离心力导致管内外侧换热差别。

图3 内壁温度和换热系数随l/di的变化情况

图4给出管内壁热流密度的周向分布情况。通过该图可以看到,半周加热时非加热侧(0°~180°)内壁面分配的热流密度较小,约为289 kW/m2;加热侧(180°~360°)内壁面分配的热流密度较大,约为401 kW/m2。内侧半面分配的热流密度高于外侧半面,其换热效果弱于外侧半面,出现了周向换热差别。

图4 内壁热流密度的周向分布情况

图5给出管截面温度、二次流、湍动能和流速的分布情况,取l/di=180位置。图中,左侧为管内侧,右侧为管外侧。通过图5(a)可以看到,管截面固体温度和流体温度不再是类似竖直圆管的规则圆环等值线特征,而是沿270°~90°两侧出现对称的温度异常分层,该温度分层取决于离心力作用。局部高温区(即换热弱化区)位于管内侧,即低密度流体集聚于管内侧,而高密度流体位于其余周向位置。流体温度分层造成密度分层,驱动周向流动产生二次流问题。图5(b)表明,两个二次流涡沿周向角270°与90°的连线对称,二次流速度最大值位于管底部和管顶部,二次流致使热流体流向管内侧,对该区域起到弱化换热作用。图5(c)中,湍动能产生径向分层,管内侧湍动能显著低于管外侧,管内侧边界层湍流强度较差,这也是其换热弱化的原因。由图5(d)可以看到,流速沿出现径向分层,管内侧流速较低且为低密度流体,局部质量流速较小,这对换热不利,即螺旋管内换热机制取决于温度场和速度场两个方面。离心力导致管截面温度场和热物性的非规则分层,低密度热流体对应的比体积大,热膨胀性强,对高密度冷流体形成挤压作用,迫使管截面出现二次流,二次流将热流体集聚于管内侧。离心力导致管截面速度场的非规则,流速由管内侧向管外侧逐渐增大,管内侧出现流速小且湍动能低的小流量换热层,换热弱于其他周向位置。半周加热影响固体域的周向非同步热传导机制,与离心力耦合作用下加剧了管内侧和管外侧的换热差别。

(a) 温度 (b) 二次流 (c) 湍动能 (d) 流速图5 管截面固体和流体参数的分布情况

2.2 运行压力的影响

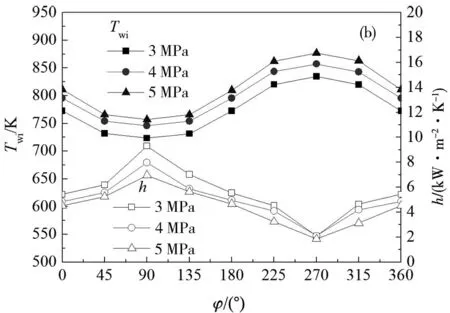

接着讨论运行压力(p=3~5 MPa)对半周加热时换热的影响机制。质量流速为400 kg/(m2·s),热流密度为600 kW/m2,进口温度为350 K。图6(a)给出管内壁温度和换热系数周向平均值(取管顶部、管底部、管内侧和管外侧四个位置的平均值)沿流动方向的变化情况。由图可以看到,运行压力对螺旋管上游管壁温度和换热系数的分布基本没有影响,螺旋管下游管壁温度高于拟临界温度后,不同压力下的换热出现显著差别。随着运行压力提高,管壁温度升高,换热系数减小,均存在传热恶化问题。图6(b)给出了管内壁温度和换热系数(取l/di=280位置)沿管周向的分布情况。由该图可知,管壁温度在管内侧存在峰值(对应换热系数谷值),而在管外侧存在谷值(对应换热系数峰值)。随着运行压力提高,管壁温度和换热系数的周向分布趋缓。这是因为提高压力致使高温拟临界区密度随温度变化趋缓,管截面流体的密度梯度下降,离心力减弱,周向换热差别减小,离心力对换热的增强作用受到削弱,导致传热恶化程度加重。

图6 不同压力下内壁温度和换热系数的分布情况

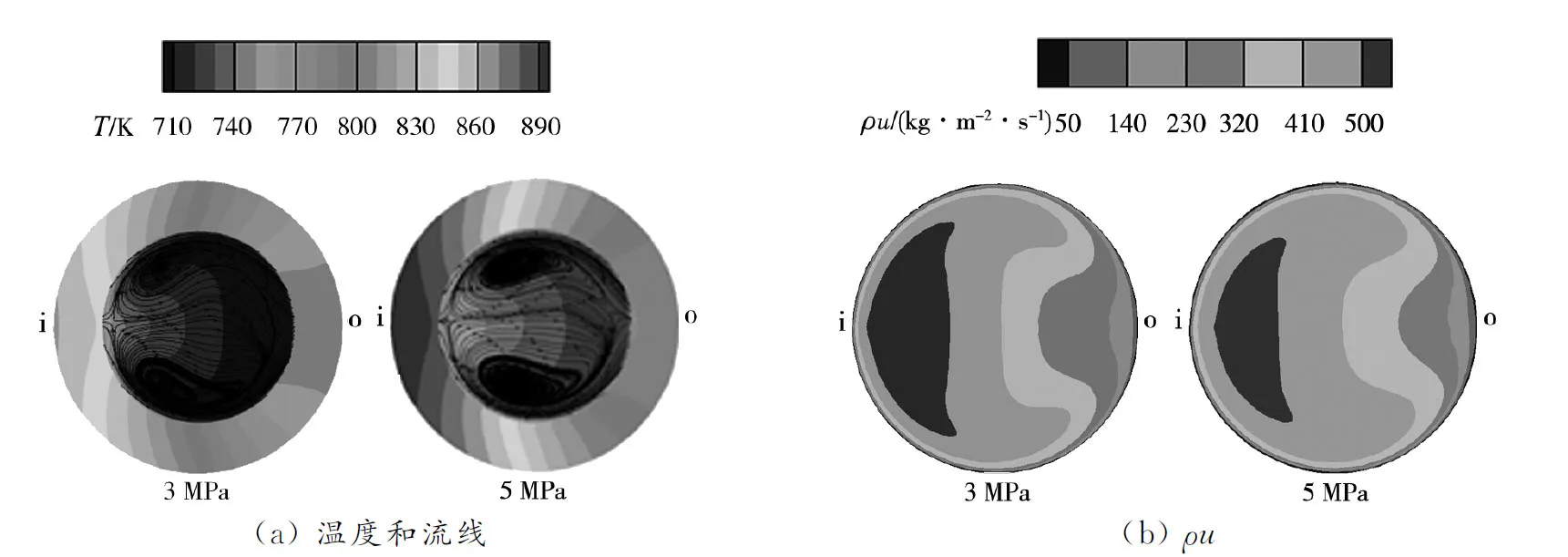

图7给出了两种压力下管截面温度、流线和局部质量流速ρu(ρ为密度、u为流速)的分布情况,取l/di=280位置。由图可以看到,压力为5 MPa时固体域和流体域温度均高于压力为3 MPa的情况。两种压力下流线分布相近,具有类似的二次流流型。同时,运行压力提高致使管截面流体的局部质量流速分布更加均匀,缩小了管内侧和管外侧的流量差别。这是因为高压力下具有更高的温度水平,管截面流体密度减小且密度梯度下降,离心力减弱,其对换热的作用减弱。

图7 不同压力下温度、流线和ρu的分布情况

通过螺旋度Hm来表征二次流强度[19],其定义如下:

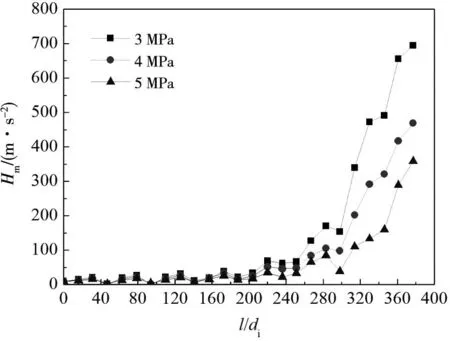

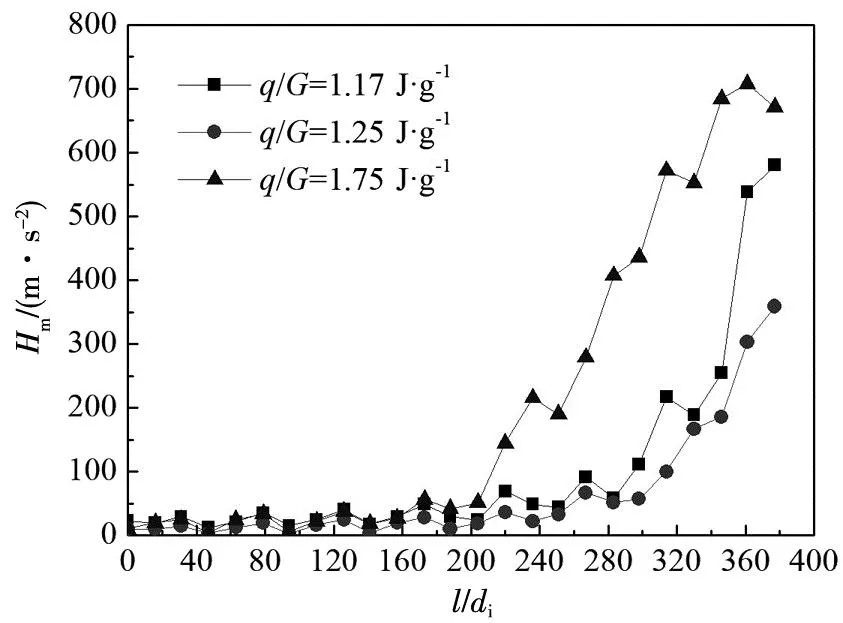

图8给出了不同压力下螺旋度沿流动方向的变化情况。可以看到,螺旋管上游的螺旋度数值较小,说明低温区管截面流体热物性对温度变化的敏感度较小,离心力作用较弱,二次流强度较弱。螺旋管下游螺旋度沿流动方向呈波浪式上升,说明半周加热时内壁面热流密度的非均匀度加剧了流体域的温度异常分层和二次流问题,强的二次流产生了突出的管内外侧换热差别,主要是螺旋管下游流体温度接近拟临界区,管截面流体密度具有更高梯度的原因。随着压力提高,螺旋度增大,尤其是螺旋管下游的高温拟临界区,说明高压力下密度梯度减小、离心力减弱、二次流强度随之减弱。

图8 不同压力下螺旋度沿流动方向的变化情况

2.3 q/G的影响

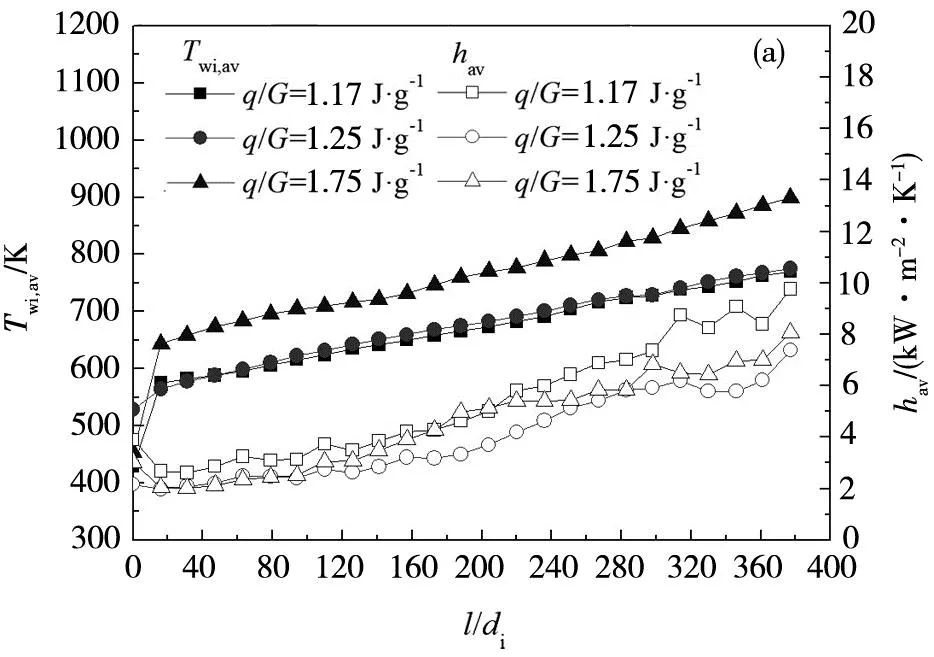

探究外表面热流密度和质量流速(即q/G)对半周加热时换热的影响机制。Tin为350 K,p为3 MPa。工况1:q/G=1.25 J/g,G=400 kg/(m2·s),q=500 kW/m2。工况2:q/G=1.75 J/g,G=400 kg/(m2·s),q=700 kW/m2。工况3:q/G=1.17 J/g,G=600 kg/(m2·s),q=700 kW/m2。图9给出了管内壁温度和换热系数沿流动方向和管周向(取l/di=180位置)的变化情况。

图9 不同q/G下内壁温度和换热系数的分布情况

由图9(a)可以看出,q/G由1.25 J/g提高到1.75 J/g,外表面热流密度增大,管壁温度和换热系数均增大。管壁温度升高是源于冷却热负荷需求增大,换热系数提高源于比热容增大导致的流体吸热能力增强。q/G由1.75 J/g下降到1.17 J/g,质量流速增大,管壁温度减小而换热系数增大,流速增大导致湍流强度提高是引起该现象的原因。

图9(b)表明,外表面热流密度增大,管壁温度和换热系数的周向不均匀度增大,管内侧和管外侧的换热差别增大,主要是因为管截面流体密度异常分层加剧,离心力作用增强。质量流速提高,管壁温度和换热系数的周向不均匀度减小,管内侧和管外侧的换热差别减小,这是因为高质量下管截面流体密度异常分层减弱,离心力作用削弱。

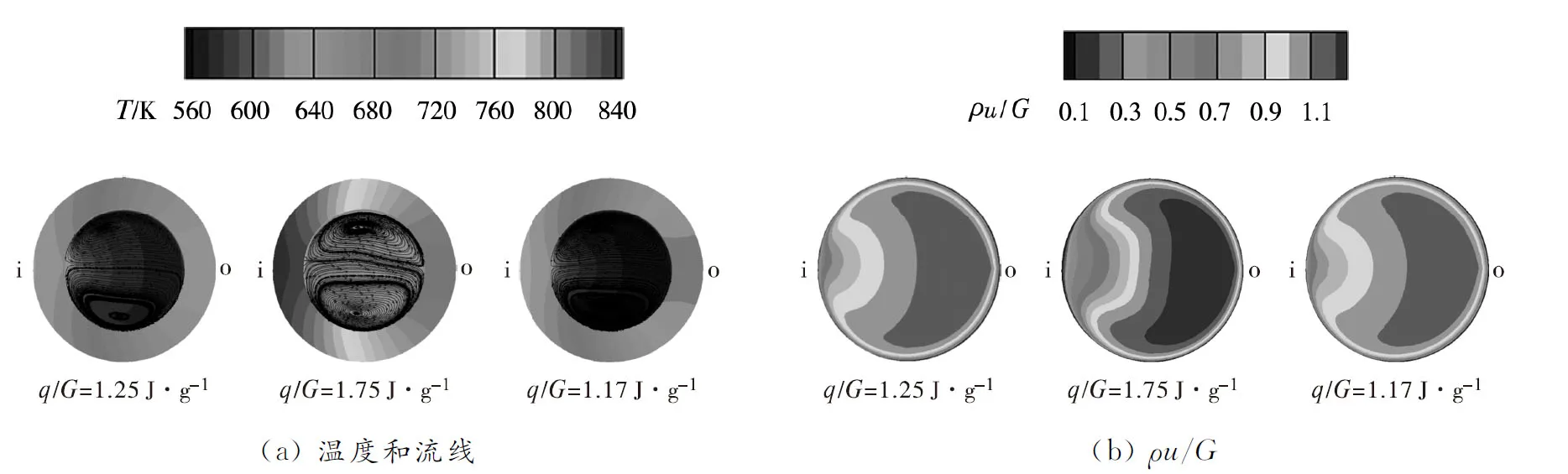

图10给出了三种q/G下管截面温度、流线和ρu/G的分布情况,取l/di=180位置。由图10可以看出,外表面热流密度减小或质量流速提高均使固体域和流体域温度下降,温度分层减弱,管内侧和管外侧的流量差别减小,对周向换热不均匀性起到抑制作用。

图10 不同q/G下温度、流线和ρu/G的分布情况

图11给出了不同q/G下螺旋度沿流动方向的变化情况。由图11可以看出,热流密度下降和质量流速提高均使螺旋度减小,说明二次流强度得到削弱。这是因为管截面流体密度梯度和密度分层减弱,离心力减弱,二次流随之减弱。

图11 不同q/G下螺旋度沿流动方向的变化情况

2.4 换热关联式

目前,半周加热螺旋管内超临界流体换热关联式还少见报道。Li等[20]通过数值方法提出了半周加热螺旋管内超临界水的换热关联式,该式除包括主流雷诺数和普朗特数以外,还包括壁面和主流的密度比值项和热导率比值项,具体形式如下:

(1)

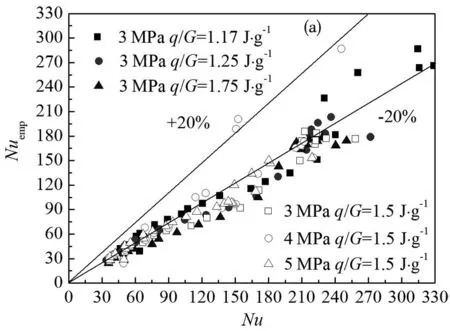

图12(a)给出了六种工况下该关联式预测努塞尔数与数值结果(havdi/λb)的比较情况。由图可以看出,该换热关联式预测的努塞尔数显著低于数值计算结果,超过50%的数据点落在±20%误差范围以外,说明不能运用于半周加热时螺旋管中超临界RP-3航空煤油换热预测,主要是因为水和航空煤油的热物性存在显著差别。

图12 经验公式计算Nu与数值数据的比较情况

基于数值数据对式(1)进行拟合和修正,提出换热关联式

(2)

图12(b)给出通过式(2)计算努塞尔数与数值数据的比较情况。新换热关联式计算的努塞尔数与数值数据的符合度较好,数据点均落在±20%误差以内,预测偏差基本处于±15%的范围,可以用于半周加热条件下螺旋管超临界RP-3航空煤油换热预测,为空-油换热器设计提供基础支撑。

3 结论

本文开展了半周加热螺旋管超临界RP-3航空煤油换热的数值研究,研究结论如下:

(1)螺旋管内外两侧出现周向换热差别取决于温度场和速度场两个方面。一方面,离心力促使高密度冷流体受挤压集聚于管外侧形成有效的冷却作用,低密度热流体停驻于管内侧形成局部高温区。另一方面,离心力导致管内侧出现湍动能低的小流量层。半周加热条件加剧固壁的周向非均匀热传导机制,增强离心力作用,管内侧和管外侧的换热差别扩大。

(2)螺旋度先维持较小值随后不断上升,强二次流出现于螺旋管下游高温区。提高压力导致高温区传热恶化程度加重及螺旋度增大;而热流密度下降和质量流速提高均使螺旋度减小。

(3)建立了适用于半周加热螺旋管内超临界RP-3燃料换热关联式,可以为空-油换热器的设计提供理论基础。