多功能方向盘开关按键的六西格玛设计

张立新,周海滨,黄庆达,范文博,张 骏

(浙江长江汽车电子有限公司,浙江 温州 325025)

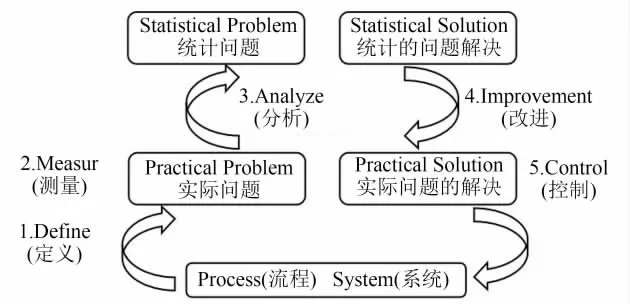

自20世纪80年代六西格玛的质量思想从摩托罗拉诞生并经通用电气推广以来,其发展已经走过了很长的路程,并逐渐应用于越来越多的领域[1]。运用六西格玛改进方法DMAIC(定义Define、测量Measurement、分析Analyze、改进Improvement、控制Control),其逻辑流程如图1所示[2]。针对现有产品或流程的缺陷产生原因采取纠正措施,通过不断改进,使流程趋于完美,并将改进成果固化,可以减少缺陷,达到产品的固有品质。其设计方法包含5个主要步骤[3]。

图1 六西格玛改进的DMAIC逻辑流程图

1)定义阶段:明确需求和目标,确定项目范围和关键特性,收集客户需求和期望,并建立项目团队。

2)测量阶段:在定义的基础上,制定测量和采集方案,收集数据并分析,评估产品和过程的能力和稳定性。

3)分析阶段:在测量的基础上,进行数据分析,找出主要影响因素和关键参数,并建立模型进行优化。

4)设计阶段:根据分析结果,确定产品或过程的优化方案,并进行设计和验证。

5)验证阶段:对设计的产品或过程进行验证和确认,确保符合客户需求和预期。

本文在这种背景下,在产品的开发阶段或业务流程的创建时期就引入以六西格玛质量为目标的设计思路,即六西格玛设计,其核心思想就是按照合理的流程,运用科学的方法准确理解和把握客户需求,对产品本身进行稳健性设计,使得产品在低成本下实现六西格玛质量水平,同时使产品本身具有抵抗各种干扰的能力,即便环境或制造波动,产品仍能在较高水平满足客户的需求。

1 产品开发概况

以某车企全新开发的多功能方向盘开关(图2)为例,其新的多功能方向盘开关包含直压式按键、翘板式按键、拨钮、推杆、外壳、橡胶、PCB板总成、底座等零件。多功能方向盘开关在驾驶员操作后,按键相对于壳体移动,将力传递到焊接在PCB板的轻触微动开关上,轻触微动开关的弹片受力变形实现通断功能;线路接通后,输出一个功能电压,车载主机接收到电压信号后完成识别并实现功能。

图2 多功能方向盘开关

多功能方向盘开关由于生产过程受注塑参数、零件一致性、使用环境(低温)、辅料(油脂)等因素的共同影响,在售后市场时有用户抱怨开关按键卡滞。因此,本文主要针对相关因素,确定合适的模型和控制因子,使得新的设计方案能够具备容差能力和耐环境变化能力,减少甚至消除客户的抱怨问题,同时又能兼顾产品的成本。

2 参数设计和定义

参数设计要求为:操作任意按键、拨钮时能达到设定的功能,撤除外力后按键能够自动、完全复位。按键、拨钮在按动和复位过程中有良好的手感,无阻、滞、涩的感觉,按压按键边缘任何位置亦可正常操作。按键和拨钮的结构设计,要考虑到用户手感的舒适性和良好的力度反馈,且挡位设计清晰,不允许出现杂音和异响。产品设计输入参数为:按键操作力4N±1.5N,行程0.7mm±0.15mm,手感值50%±15%。

本文仅讨论按键的控制因子,因拨钮的原理一样,故不再赘述。按照功能框图的思考方法,找到输入、输出、控制因子和失效模式,并建立功能框图,如图3所示。

图3 功能框图

开关按键能够实现上升功能的前提是:F动>F阻=f摩+G。当轻触微动开关提供的输出回弹力不足以克服系统阻力+重力的时候,便会产生卡滞问题。

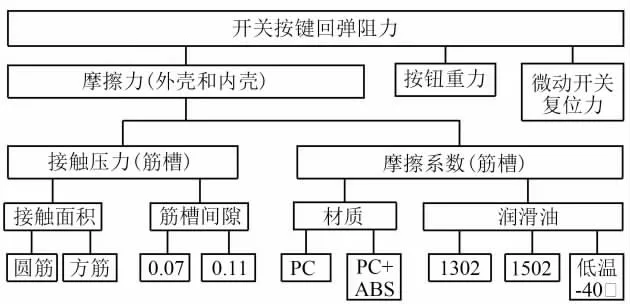

方向盘多功能开关产生升降缓慢、卡滞问题,对组成按键回弹阻力(图4)的各个零部件Z向特性进行识别。

图4 开关回弹阻力分析

基于图4,对其各个因素进一步解释说明。①摩擦力:摩擦力=接触压力×摩擦系数,摩擦力和接触压力是正相关,即接触压力越大,摩擦力越大;②接触压力和筋槽的过盈量正相关,即过盈量越大,压力越大;③筋槽间隙为设计间隙0.07mm/0.11mm,实际配合间隙为局部过盈。详细原因分析有以下3点。

1)筋槽变形:外壳导向槽和内壳导向筋理论上是粗糙度0.1的2个平行平面,实际上,在注塑过程中,存在冷却不均衡、保压压力不均匀、脱模时拉伤等原因导致导向槽变形。外壳导向槽在和导向筋配合时出现局部过盈的现象。

2)筋槽配合距离长:由于需要保证按钮的晃动量,导向距离设计为按钮长度的1/2~1/3。在导向的配合距离内可能存在多处过盈位置。

3)接触面积:圆筋,导向筋和导向槽在导向方向的有效配合近似一条线(不一定连续),配合面积相对小,可能存在的过盈点也少;方筋,导向筋和导向槽在导向方向的有效配合近似长方向小平面(不一定连续),配合面积相对大,可能存在的过盈点也较多,见图5。

图5 圆筋/方筋示意图

所以,接触压力相关的控制因子为:圆筋/方筋、设计间隙(0.07mm/0.11mm)。

摩擦力和摩擦系数是正相关,即摩擦系数越大,摩擦力越大;润滑油摩擦系数和润滑油的粘稠度成反比。1302兼容PC+ABS和PC材料,粘度较高,扩散性低,低温时油脂粘度增加;1502兼容PC+ABS和PC材料,粘度低,扩散性较高,低温时油脂粘度增加较少。低温使用环境的影响:-40℃时,油脂趋向于由液态向固态变化。油脂低温时油脂粘度增加,摩擦系数变大;摩擦系数和材料的自润滑性反比,PC和PC+ABS自润滑性都比较差。所以,摩擦系数相关的控制因子为:油脂1302和油脂1502;基材PC和PC+ABS。

按钮重力为2g,微动开关复位力为4N±1.5N。

基于卡滞原因的分析,确定了关键控制因子有4个,每个因子2种水平,详见表1。

表1 控制因子

3 设计优化

控制试验次数采用田口式试验计划法,试验设计详见表2。

表2 试验设计

4 验证

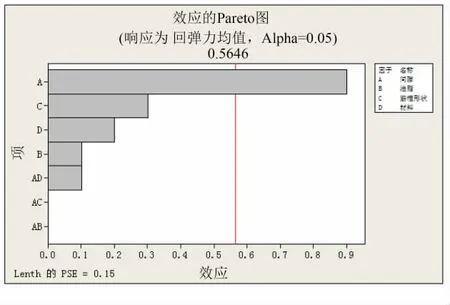

使用MATLAB软件,按田口式试验计划并测试结果。分析因子设计得到控制因子的效应正态分布图和效应的柏拉图,如图6和图7所示。由图可知,对卡滞影响最显著的因子是间隙,其余因子都不显著。

图6 控制因子效应正态分布图

图7 控制因子效应的柏拉图

间隙大小的影响效果对比见图8和表3。如图表所示,设计间隙0.11mm时,操作力更小,低温时,卡滞的风险更小。

表3 间隙选型

图8 回弹力交互作用图

油脂选型见表5。如图8和表4所示,使用1502油脂时按键操作力更小,低温时卡滞的风险更小。

表4 油脂选型

表5 导向筋选型

导向筋选型见表5。如图8和表5所示,使用圆筋时按键操作力更小,低温时卡滞的风险更小。

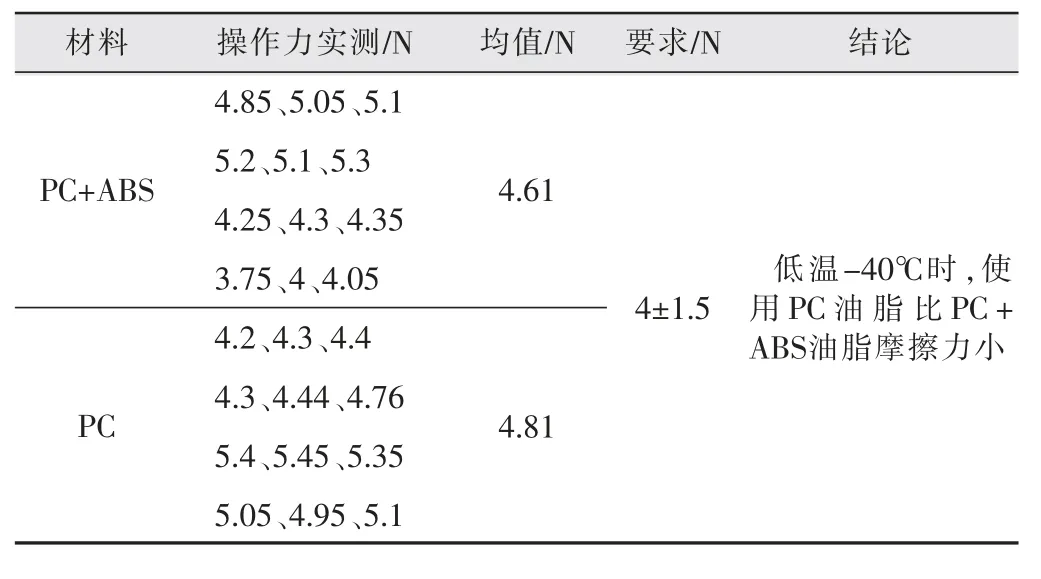

材料选型见表6。如图8和表6所示,使用PC+ABS材料时按键操作力更小,低温时卡滞的风险更小。

表6 材料选型

最优匹配方案为:筋槽间隙0.11mm、油脂1502、圆筋、PC+ABS。设计要求4N±1.5N,实验结果3.9N。

5 结论

本文应用六西格玛设计方法,对多个控制因素进行排列组合,对每种可能的情形进行试验验证,并找到最佳的组合方式,即筋槽间隙0.11mm、油脂1502、圆筋、PC+ABS,该组合方式能有效减少按键卡滞的风险。产品量产后,按键无卡滞现象。

本研究使用六西格玛设计方法对方向盘多功能开关的按键进行了改进和优化,通过明确需求和目标、制定测量和采集方案、分析关键特性和参数、优化设计方案以及验证确认等6个步骤,成功提高了方向盘开关按键的品质和性能,达到了预期效果。实践证明,六西格玛设计方法对于汽车零部件的品质管理非常有效,可以帮助设计团队更好地了解客户需求和期望,优化设计和制造过程,提高产品的品质和性能,降低成本和风险。因此,建议类似的汽车制造企业在设计汽车零部件时,采用六西格玛设计方法,以提高产品品质和市场竞争力。

再者,方向盘多功能开关按键的六西格玛设计是一种品质管理方法,用于确保按键的稳定和可靠性。优势在于,其强调从一开始就考虑品质和性能,不断优化设计和过程,尽量消除缺陷和浪费,提高效率和品质水平。通过六西格玛设计方法,可以有效提高产品的品质和性能,降低成本和风险,提高客户满意度和市场竞争力。