刍议装配式建筑工程灌浆技术监理工作控制

朱婷

安徽省志成建设工程咨询股份有限公司 安徽 合肥 230000

引言

在现代建筑物安装施工流程中,装配式建筑安装是不能忽略的环节之一,灌浆的品质管理非常关键。装配式建筑注浆成型接头施工过程监控难点较大,需要提高灌浆产品质量。近年来,预制装配施工技术获得了普遍的普及与支持,但发展时期短,结构建造精度不够,施工技术力量亟须提升,施工过程监控也没有形成规范。所以,在建筑施工中,必须掌握装配式建筑灌浆施工技术的要领,从而更好地对灌浆实施监理管控,提高施工品质。

1 装配式建筑灌浆施工技术

1.1 灌浆料、灌浆套筒介绍

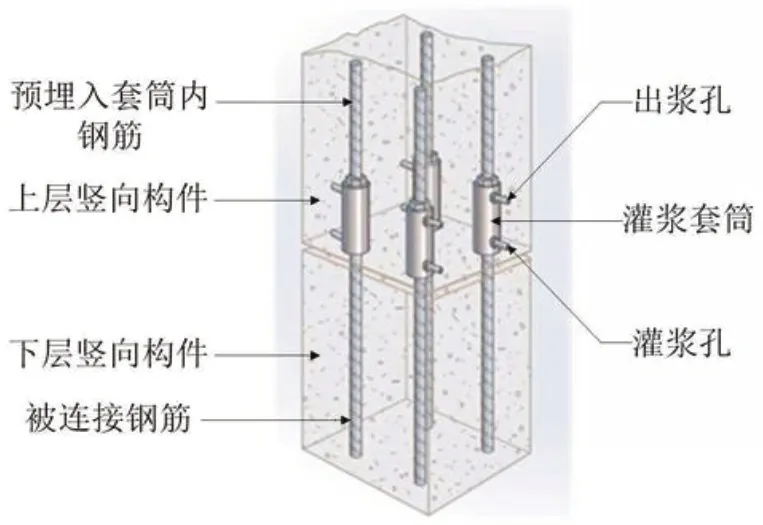

钢筋接头的灌浆套筒是指通过特殊铸造技术及加工方法所生产,进行钢筋套筒灌浆焊接的一种套筒,又称灌浆套筒。灌浆套筒的灌浆孔顾名思义是用来加注灌浆料的进料口,出浆口是加速通气和使注满后的剩余灌浆料溢出的排料口。

钢筋连接用套筒灌浆料是以水泥为基本材料并配以细骨料,外加剂及其他材料混合而成的用于钢筋套筒灌浆连接的干混料,简称灌浆料。

灌浆料按规定比例加水搅拌后,具有规定流动性,早强、高强及硬化后微膨胀等性能的浆体为灌浆料拌合物。

1.2 钢筋套筒灌浆连接原理

钢筋套管浆液通过空气压缩机将空气从气管输送到注入搅拌充分的钢筋连接用高性能浆液的浆液压力箱。

增加灌注压力罐的压力,在压力作用下挤出罐中的灌注混合物。通过将导管从填充孔进入到严格密封的预制墙板的填充罐中来实现填充。硬化后的灌浆材料分别与钢筋、灌浆套管发生夹持作用,使钢筋连接结构形成连续可靠传递力[1]。

1.3 灌浆设备、器具

图1 灌浆设备结构

主要有滚筒式搅拌机、空气压缩机、电子台秤、灌浆筒、钢丝软管、橡胶塞等。灌浆施工、灌浆分仓、封仓预制墙板吊装就位,调校完成后,进行座浆砂浆分仓、封仓等工序施工。

1.4 灌浆施工技术

1.4.1 封仓施工。先将封仓专用工具伸入20mm缝隙中,作为抹封仓砂浆的挡板,伸入墙体控制在5-10mm。保证套筒插筋的保护层厚度,然后用搅拌好的座浆砂浆进行封仓[2]。

1.4.2 灌浆料搅拌。采用连接用高性能灌浆料,按照规定配合比及拌合工艺拌制灌浆料。干料和搅拌水的用量比为1∶0.12(重量比)。先在搅拌设备中加入部分水。再倒入灌浆料,最后添加剩余的水量。混合时间约为10min。等待10min,将出现均匀的浆料。浆料只有在静止和消泡后才能使用。静置2min。无论何时使用泥浆,都应进行混合,混合后的泥浆必须在30min内用完。混合后不要再加水。灌浆材料混合物的初始流动性应每班至少检查一次,初始流动性不得小于300mm。

1.4.3 灌浆试块制作。每工作班灌浆施工过程中,灌浆料拌合物现场制作试块3组。1d,3d,28d各一组,在标准养护条件下养护。灌浆过程中,每一工作班同一规格,每500个灌浆套筒连接接头制作三个相同灌浆工艺的平行试件,进行抗拉强度检验[3]。

1.4.4 灌浆。第一步,先把搅拌好的砂浆物料注入灌浆筒内。然后拧紧注浆成型气罐盖。再接通灌浆筒的空压机排气管。水泥灌浆管接入灌浆口,由空气压缩机开始增压。并控制进空气阀门,采取低压灌浆方法,利用调节注浆成型缸内的电压来调节灌浆系统的混凝土砂浆流速。将灌浆材料混合物在注浆成形筒内加压后,并利用管道经过灌浆口直接进入腔体的套管内。当泥浆混合液从其他灌浆口和构件洞内排出且无气泡后,应及时用橡胶塞封堵。同一预制墙板有多个灌浆筒仓。当有无灌浆套管的灌浆仓时,应先对无灌浆套管灌浆仓进行灌浆。当对有灌浆套管的灌浆仓进行灌浆时,应选择靠近无灌浆套管灌浆仓一侧的灌浆孔。如果最靠近灌浆室的灌浆孔没有套管,不方便封堵。可沿相反方向延伸。

1.4.5 灌浆仓保压。当灌浆从灌浆套筒的所有灌浆出口孔排出并堵塞后,降低灌浆设备的压力,并保持压力(0.1MPa)1min。保压时,随机拔出出浆孔的几个橡胶塞。当观察到灌浆材料从灌浆出口喷出时,应再次快速封堵。保压后拔出灌浆管。拔出灌浆管和堵塞橡胶塞之间的间隔不得超过1s,以防止灌浆仓中的灌浆在保压后溢出灌浆仓,从而导致灌浆不牢固。

1.4.6 填写灌浆施工检查记录表。灌浆施工必须由专职质量检查员和管理人员监督。每块预制墙板必须填写《灌浆施工检查记录表》签字确认,并保留照片和视频资料。

2 装配式建筑工程灌浆技术监理控制措施

2.1 施工过程监理控制

2.1.1 准备工作控制。在正式灌浆施工前,专业监理工程师对施工方案、材料审核、施工单位资质等资料进行详细审核,审核合格后,对施工单位的灌浆施工条件、灌浆施工前安全防护措施的充分性等准备情况进行验证。上述各项检查合格后,报项目经理,项目总监理工程师签字。正式施工必须在程序完成后才能进行。

2.1.2 检测拌制浆料。监理工程师应全程跟踪灌浆材料的检验过程,确保按工艺进行检验,使用的检验设备专业有序,检验中的泥浆比例合理。灌浆流速应控制在开始时300mm,试验30min后260mm,试验结束合格的灌浆可用于施工,但应在30min内使用。

2.1.3 灌浆施工检查。灌浆施工前,应对最新施工方案进行全面审查,以确定方案内容是否科学合理。经审核后,要求施工方认真落实。

工程开工前,监理单位应会同发包人、施工单位共同制定工程监理平行检查计划。监理项目部在见证承包人制作样品、样品和原材料时,应会同有资质的专业检测机构进行平行检测。

在预制件建筑灌浆施工质量检验中,目前的检验技术分类主要包括套管灌浆的丰满度检验和预制剪切壁底缝合灌浆质量检验。例如,灌浆饱和度检查包括埋入传感器检查、穿孔内窥镜检查、埋入钢丝拉拔检查等检查方法。这些检测技术实施成本高、现场条件有限、易结构损伤,因此除施工单位自身问题外,监理单位的监督、检查、验收和协调是工程施工实施的重要保证[4]。

2.2 建筑材料监理控制

2.2.1 灌浆料控制。在套管灌注的前提下,应当采用硬度高、稳定性强的灌注材质。进入施工后,所有建筑材料在开始使用之前必须取样复检。监理单位必须监控从采样到检测结果的全过程,保证建筑材料质量合格后使用,若出现建筑材料不合格,禁止使用。灌浆浇筑完毕后出现建筑物抗压强度不合格的,必须暂停干涉连接部位的浇筑。

2.2.2 装配式建筑控制。凝结器预制、组装现场,监理人配合施工经理和技术部门对预制件进行外观质量检查、尺寸偏差检查和检验,合格和有缺陷的预制件应予以退回。

2.2.3 灌浆套筒控制。材料验收和试验应记录在套管接头进出口,并作为判断材料质量和性能的依据,汇总技术、型式和抗拉强度的检测报告。

2.3 灌浆技术监理控制

2.3.1 漏浆的监理控制。漏浆的主要原因是:堵料强度不合格,堵壁后打滑,墙体周围密封严密,与墙体连接的脚手架部位密封效果差。在监理过程中应采取以下控制措施:在基础灌溉强度达到设计标准后进行灌溉施工,监控冬季保温、夏季降温及施工方案要求的相关质量保证措施,根据漏浆严重程度选择处理方法。在漏浆范围较小的情况下,旁路站监理应监督施工单位进行灌浆、封堵和加固。整个过程要详细填写导流记录。如果漏浆严重,应及时报告专业监理工程师,对堵塞进行复检,清空灌浆,重新进行灌浆施工,并详细记录整个过程[5]。

2.3.2 出浆孔不密实的监理控制。出孔不密实的主要原因是灌浆材料下沉,水泥灌浆结束30s后灌浆。监理过程中可进行如下控制措施:严格按施工工艺进行施工,记录全部施工流程,注意未进行的施工,在灌浆完成后5~10min逐洞检测灌浆孔,不合格的做好后期处理。

2.4 灌浆施工监理控制

2.4.1 混凝土预制件进场监理控制。混凝土预制件生产进场质量的监督检查,重点是对混凝土预制件的产品质量证明书、设计标准、几何尺寸误差、板的平整度、平面标高、套管埋设深度、接头位置是否存在问题等方面进行的检验。由施工单位联合组成专门的队伍,对安装尺寸、防光、注浆口端、套管连接端、排吻突部位逐项实施检验,保证所有项目符合,套管干净、完好后方能进行。

2.4.2 剪力墙套筒灌浆施工条件验收。在监理的阶段中,对有助于掌握和判断现场情况的信息进行了检验和审核,如:工程文件的会同审核记录、工程设计变更数据和工程描述信息、有关试验报告和取样的记录,在施工现场的测量放电性线,以轴线、位置误差确保了测量线的精度。检验施工现场的现浇结构质量,并及时发现钢筋尺寸选择不正确;预制混凝土结构主体强度复查,不符合设计要求不得施工,研究混凝土预制件安装方向和安装定位控制线,研究标高、垂直度、保证水平轴线位置的准确性等。

2.4.3 灌浆施工过程监理控制。施工过程中的监理和控制工作包括以下几个方面:施工中使用的灌浆机、搅拌机、材料、水源和灌浆比应逐一比较,并与试验段的技术参数相匹配。如发现上述钢筋位置、长度、间距与现浇套管一致,且钢筋外表面有油污等污染物,应及时处理;检查钢支撑垫、防水状况、混凝土预制件分模段情况,及时清理沉箱内部;检查已安装的混凝土预制件是否稳定;在确定灌浆施工条件符合标准经检查后,获得正式施工的灌浆指令。在此期间,应进行旁站监理等工作。

3 结束语

总而言之,本文通过介绍装配式建筑灌浆施工技术以及灌浆施工技术的监理对策,可有效促进装配式建筑的快速发展。当灌浆施工技术应用于预制装配式建筑施工时,施工人员应严格按照工艺流程分析施工技术的影响因素,保证灌浆密度,保证预制装配式建筑施工质量,促进建筑业绿色可持续发展。