酚醛树脂泡沫充填材料反应温度和膨胀倍数影响因素研究

杨春满,王 凯,于潇沣,王利红

(煤炭科学技术研究院有限公司,北京市朝阳区,100013)

0 引言

近年来,随着煤矿开采能力提高、矿井采深的增加、综采放顶煤等开采技术的大面积推广应用,极破碎、含水围岩地质条件下的煤矿数量和分布范围也在逐年增加和扩大,这类围岩稳定性较差,极易造成煤矿巷道大面积冒顶[1]。酚醛树脂发泡材料进行采用煤矿充填密闭,可以实现远距离施工并能快速充填冒落区的大空穴,该发泡材料发泡凝结后可以将松散、破碎的煤岩体胶结在一起,可发挥挤压充填、粘接补强的作用,固化后的泡沫具有一定塑性变形能力,可提高煤层顶板整体强度,在超前支撑压力和动压力的双重作用下,破碎、松散的顶板就不会产生大的冒顶和煤壁片帮事故[2-4],目前该类产品广泛应用于井下冒顶、封闭密闭墙等工程。

近年来,国外部分煤矿在顶板冒顶处理、巷道封堵等领域,也更倾向于酚醛树脂充填材料的应用。如波兰绍姆(DSI)化学公司根据煤矿井下地质条件的不同,专门设计不同反应时间和性能的酚醛树脂充填材料;澳大利亚米诺桦(Minova)国际公司大量生产酚醛树脂充填材料,应用于煤炭企业地下矿井的空穴充填。SONG[5]制备了多壁碳纳米管(MWCNTs)和石墨烯增强酚醛泡沫等纳米颗粒来控制细胞形态,根据泡沫池形态和泡沫池的热力学性能,确定了各颗粒的最佳质量分数;JAEHEON CHOE[6]研究开发并优化了一种利用微波制备低密度酚醛泡沫的新方法,研究了酚醛树脂粘度和固化速度对泡沫密度和均匀性的影响,通过测定纤维增强泡沫塑料的拉伸强度和断裂韧性,并对其力学性能进行了评价;ANUSHI SHARMA[7]采用轻质独立式泡沫碳(CF)修饰氧化钴(Co3O4)纳米结构的新方法结果表明,用10%的Co3O4NPs修饰CF后,CF的比电容得到了显著提高,高比电容和大能量密度证明了碳-Co3O4装饰泡沫材料在小型化和轻量化超级电容器中的潜在应用。

殷锦捷等[8]以聚磷酸铵、三聚氰胺和季戊四醇为阻燃剂,聚乙二醇和玻璃纤维改性酚醛树脂为集体制备改性阻燃酚醛泡沫塑料,确定了聚乙二醇与复合阻燃剂用量对泡沫塑料性能的影响,可达B1难燃材料的标准;繆长礼等[9]采用聚酰胺对酚醛树脂进行了改性,并通过化学发泡法制备了不同含量的聚酰胺改性酚醛泡沫,发现当聚酰胺含量为10%时,弯曲强度达到最大,比未改性时提高了约81%,此时泡孔结构最好且泡孔大小均匀;葛东彪等[10]使用2种聚醚改性剂-PEG和活性聚醚增韧酚醛树脂及其泡沫的方法和工艺,树脂中导入活性聚醚的柔性链段,可使酚醛树脂及其泡沫的韧性及综合性能得到明显改善,其中以分子量为1 000活性聚醚改性树脂及其泡沫的各种性能为优;马玉峰等[11]研究了催化剂对酚醛树脂及其泡沫材料性能的影响,发现以氢氧化钠制备的酚醛树脂及其泡沫材料的综合性能为最优;许亮等[12]采用聚氨酯预聚物与新型酚醛树脂反应制备了聚氨酯/酚醛泡沫,结果表明-NCO基团与酚醛树脂的质量比为40∶100时,泡沫体的体积稳定性较好,收缩率低韧性要远远好于纯酚醛泡沫。

由于煤矿开采生产环境的特殊性、条件多变性和不可知性,对于现场施工的高分子化学材料有着严格的要求。酚醛树脂泡沫充填材料属于高分子有机材料,反应过程中释放的热量较高,对煤矿安全生产影响较大;大空穴的充填需要使用尽量少的物料将整个空间充满,防止顶部无支撑的顶板继续冒落,同时充填体要有一定的强度,才能对顶板起到一定的支撑作用,从而防止冒落范围的扩大。酚醛树脂泡沫的膨胀倍数大小直接影响材料使用量和力学性能[13-14],笔者对酚醛树脂泡沫的最高反应温度和膨胀倍数的影响因素进行了研究,旨在降低最高反应温度,从而提高材料施工过程的安全性,同时寻找合适的膨胀倍数以达到最经济用料量的目的,并能够较好地保障施工后的充填效果。

1 实验研究

1.1 主要实验材料

酚醛树脂,工业级;自制固化剂B组分,主料为对甲苯磺酸、磷酸、水等;发泡剂为环戊烷、一氟二氯乙烷(HCFC-141b)、碳酸钙、碳酸镁,工业级;稳泡剂F(脂肪醇聚氧乙烯醚类),工业级;助剂M(糖类),工业级。

1.2 制备工艺

在室温下,将酚醛树脂、发泡剂、稳泡剂和助剂按照一定比例混合,用搅拌器搅拌分散20 min,使各组分充分混合均匀,制得酚醛树脂A组分。将煤矿充填密闭酚醛材料A组分与固化剂B组分在初始料温控为20 ℃时,按4∶1的体积比称取总体积为 200 mL的测试样品,采用混合胶枪混合,注入容积为5 L的烧杯或其他容器中。将电子温度计的热电偶线前头测试点插入试样中心处,记录最高反应温度,待泡沫表面干燥后从模具取出测试泡沫的各项性能。

1.3 性能测试

按照《泡沫塑料及橡胶 表观密度的测定》(GB/T 6343-2009)测定表观密度,并按照《硬质泡沫塑料 压缩性能的测定》(GB/T 8813-2008)标准测定压力应变为10%、30%和70%下的抗压强度,按照《煤矿充填密闭用高分子发泡材料》(AQ/T 1090-2020)中煤矿充填密闭用高分子发泡材料的方法测试膨胀倍数、固化时间和最高反应温度。

2 实验研究与分析

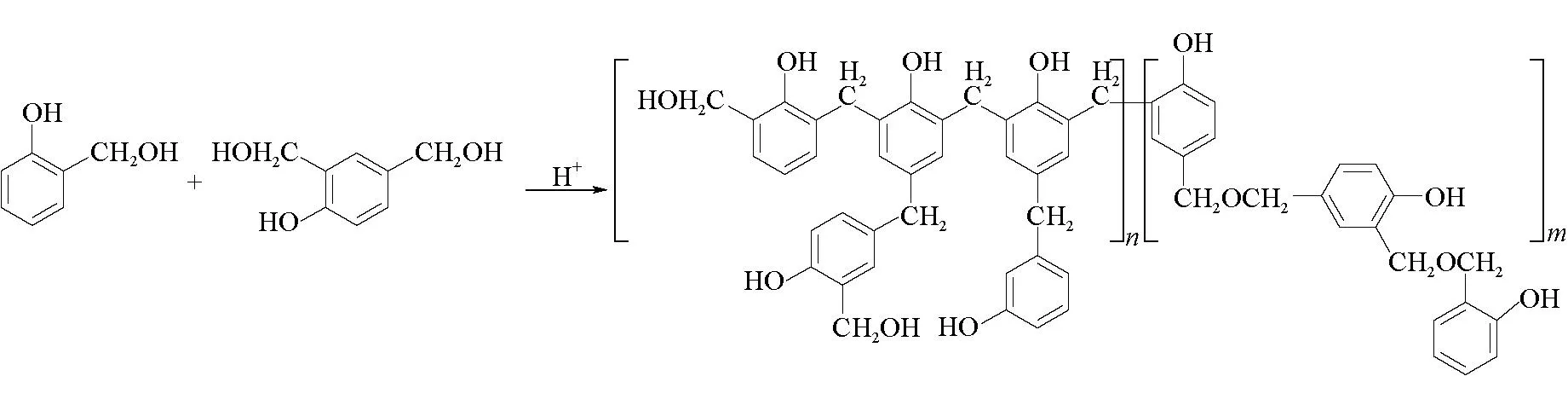

酚醛树脂泡沫的A组分主要由酚醛树脂、发泡剂、稳泡剂、助剂组成,B组分主要由固化剂、水、无机酸组成。酚醛树脂反应机理如图1所示。

图1 酚醛树脂反应机理

煤矿充填密闭用酚醛树脂发泡材料的A组分和B组分按照体积比4∶1反应而成,A组分中的酚醛树脂在酸的催化作用下,酚核上的羟甲基与另一酚核上的羟甲基苯酚上的氢脱去水和甲醛形成-CH2-O-CH2-桥键和亚甲基键,缩聚过程中放出热量并形成长链固结体,B组分中多余的酸性氢离子与发泡剂碳酸钙反应放出大量二氧化碳,见式(1):

2H++CO32-=CO2↑+H2O

(1)

在树脂的包裹和表面活性剂作用下,体积膨胀并形成致密、轻质的泡沫结构,最终形成致密的酚醛树脂泡沫固结体[15-16]。因此影响最高反应温度的主要因素有酚醛树脂的含量、发泡剂的用量和其他助剂的影响。

2.1 发泡剂对酚醛泡沫膨胀倍数、反应温度和力学性能的影响

酚醛树脂泡沫体系的发泡剂依据其在发泡过程中产生气体方式的不同,分为物理发泡剂和化学发泡剂,其中物理发泡剂可以是惰性压缩气体、易挥发的低沸点液体或易升华的固体;化学发泡剂一般是粉末状化合物,易均匀地分散到聚合物中,受热时发生化学反应产生大量气体,使聚合物发泡[17-18]。发泡剂是酚醛树脂泡沫反应的主要影响因素,对酚醛泡沫的膨胀倍数、泡孔结构和性能、反应温度都有较大的影响,而发泡剂的用量直接影响膨胀倍数,但用量过多会导致其他性能下降,因此需要实验确定合理的用量。

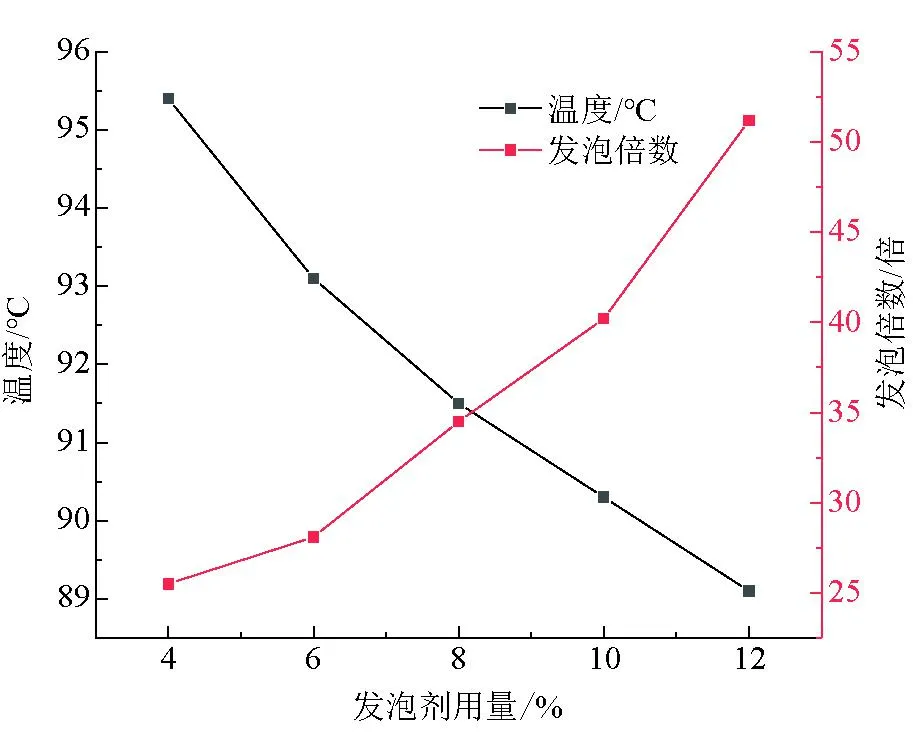

2.1.1 不同发泡剂对膨胀倍数的影响

根据发泡剂的类型选择了4种发泡剂,其中环戊烷、HCFC-141b属于物理发泡剂,碳酸钙、碳酸镁属于化学发泡剂,化学发泡剂可与B组分中的酸性物质反应生成二氧化碳气体。取酚醛树脂加入发泡剂和稳泡剂,按照90%的酚醛树脂、8%的发泡剂、2%的稳泡剂、1%的助剂配置实验样品与B组分反应,并测试其膨胀倍数。不同种类发泡剂对膨胀倍数的影响见表1。

表1 不同种类发泡剂对膨胀倍数的影响

由表1可以看出,物理类发泡剂的膨胀倍数相对较低,同样情况下需要使用更多的量才能达到粉体发泡剂的效果;使用化学发泡剂时,由于酚醛树脂的固化剂是酸性物质,可在混合过程中进行化学反应,而氢离子与碳酸根的反应速度较快,反应中产生二氧化碳气体的同时还释放出大量热量,此热量在加速酚醛树脂固化反应的同时也加快二氧化碳从液体中逸出的速度。因此化学发泡剂在同等用量下可以有较高的膨胀倍数,而物理发泡剂需要酚醛树脂与固化剂的反应温度达到或超过其沸点后才开始生成气体,而且气化过程中吸收大量的热量,因此同等用量条件下,其反应生成的酚醛树脂泡沫的倍数偏低。

当物理发泡剂与化学发泡剂复合使用时,化学发泡剂反应产生的热量会加速物理发泡剂的气化速度,最终生成的酚醛树脂泡沫膨胀倍数与单独使用化学发泡剂基本相当。由于化学发泡剂多是干粉状物质,添加量达到一定量后,长期储存会产生沉淀、分层现象,这些都会影响酚醛泡沫的均匀性。而HCFC-141b与碳酸钙的复合发泡剂的发泡倍数较好,少量的粉体可以通过添加其他助剂将其溶解在体系内,不会造成分层的影响,因此选择HCFC-141b与碳酸钙的复合发泡剂为最佳。

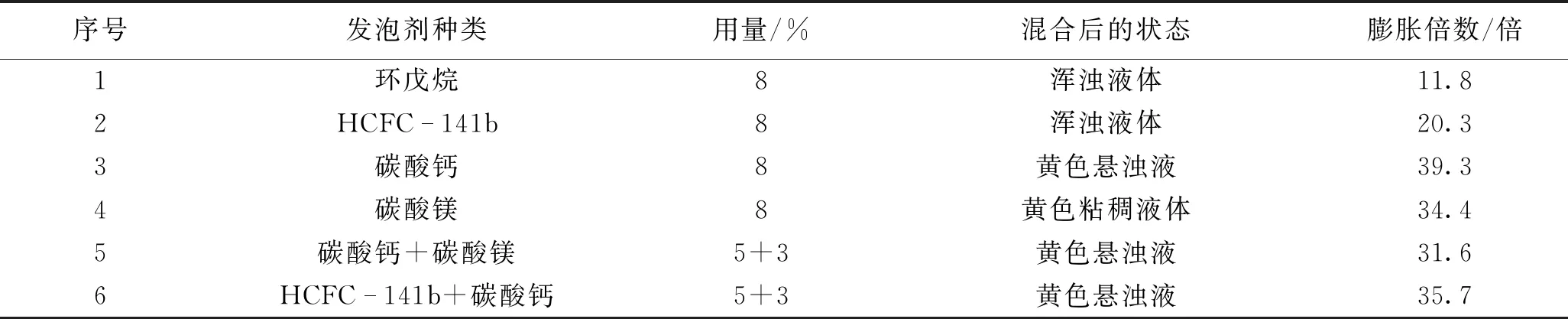

2.1.2 发泡剂用量对最高反应温度、膨胀倍数和抗压强度的影响

使用不同用量的复合发泡剂来测试其对最高反应温度和最终泡沫膨胀倍数的影响,不同发泡剂用量对酚醛树脂泡沫反应温度和膨胀倍数的影响如图2所示。

图2 不同发泡剂用量对酚醛树脂泡沫反应温度和膨胀倍数的影响

由图2可以看出,随着发泡剂用量的增加,膨胀倍数逐渐增加,而最高反应温度相应降低,当发泡剂用量达到12%时,膨胀倍数达51倍,此时最高反应温度从最开始的95.4 ℃下降到89.1 ℃。这是因为发泡剂用量的增加可以明显提升膨胀倍数;在反应过程中化学发泡剂消耗固化剂中的H+也会增多,因此会在一定程度上降低最高反应温度;但是发泡剂添加量太多又会造成膨胀倍数过大,影响其力学性能。同样重量的物质发泡越大其力学性能越差,为了综合考察发泡剂用量的影响,对不同膨胀倍数的酚醛树脂泡沫进行了抗压强度的测试。

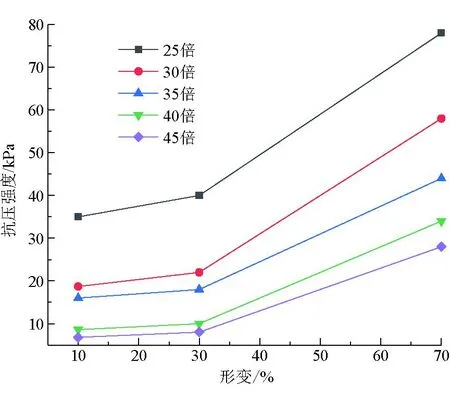

将不同膨胀倍数的酚醛树脂泡沫制成边长为100±1 mm的正方体试样,按照《硬质泡沫塑料 压缩性能的测定》(GB/T 8813-2008)标准测定形变为10%、30%和70%下的抗压强度。不同膨胀倍数酚醛树脂泡沫在不同形变下的抗压强度如图3所示。

图3 不同膨胀倍数酚醛树脂泡沫在不同形变下的抗压强度

由图3可以看出,抗压强度在形变增加的情况下,强度也在增加;随着膨胀倍数的增加其整体抗压强度也逐渐降低;当膨胀倍数大于40倍时,发泡体的抗压强度会低于标准要求,即70%形变≥40 kPa;而当膨胀倍数低于25倍时,同样体积的用料量会增加;因此膨胀倍数控制在25~40倍为最佳,既能节省用料,又可满足现场的施工强度需求。

2.2 助剂对反应温度和膨胀倍数的影响

高热容添加剂可以在反应过程中,将集中释放的反应热吸收一部分让反应热降低。在发泡剂用量为8%的条件下,助剂M的添加范围为0~20%,同时酚醛树脂的用量也从89%降到69%。测试此过程的固化时间、最高反应温度和膨胀倍数的变化,可得出不同助剂用量对酚醛树脂泡沫性能的影响如图4所示。

图4 不同助剂用量对酚醛树脂泡沫性能的影响

由图4可以看出,随着助剂用量的增加,其膨胀倍数变化不大,最高反应温度开始逐步下降,在助剂用量为10%~15%时降低明显,降低温度为3~6 ℃,但同时固化时间也变长。这是因为增加高热容的添加剂一方面可以降低酚醛树脂的用量,另一方面可以有效吸收反应过程中产生的热量,使温度上升的速度变缓,从而降低最高反应温度。助剂用量为15%时最高反应温度从最初的95.4 ℃降低到91.5 ℃,膨胀倍数为34.5倍基本没有变化,固化时间增加到110 s;在20%用量时,最高反应温度仅降低到91 ℃,而膨胀倍数为31.2倍,固化时间增加到140 s,虽然最高反应温度略有降低,但相应的其他性能也有损失;由于固化时间超过120 s后会导致施工速度慢,发泡体流淌性太强,发泡体堆积高度不高无法将空间填满,所以选择15%的添加量最佳。

无助剂及助剂用量为15%时的温度时间曲线如图5所示。由图5可以看出,在助剂用量为15%时,初期反应温度上升明显慢于普通酚醛树脂泡沫反应。最高反应温度从最初的95.4 ℃降低到91.5 ℃,最高反应温度在110 s时达到最高,延缓了最高反应温度达到的时间,有效降低了最高反应温度。

图5 无助剂及助剂用量为15%时的温度时间曲线

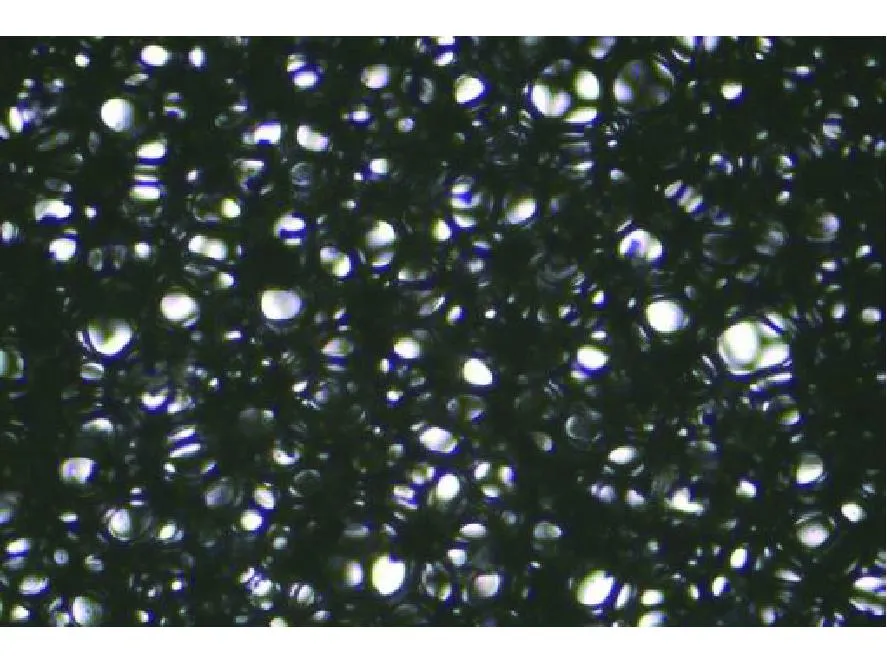

综合以上因素,选择8%的发泡剂用量、5%的HCFC-141b和3%碳酸钙复合使用,添加15%的助剂和适量稳泡剂,可以得到最高反应温度91.5 ℃和34.5倍的膨胀倍数,在这个倍数下的酚醛树脂泡沫的截面电镜如图6所示。

图6 酚醛树脂泡沫的截面电镜

由图6可以看出,酚醛树脂泡沫的截面显示形成的泡沫较均匀,气泡大部分为闭孔结构,泡孔结构接近球形,泡孔的骨架呈均匀多层状态,这个结构让泡沫体在受压时可以整体承受压力影响,而不至于局部破损。

2.3 模拟施工工艺实验

按照《煤矿井下反应型高分子材料补充安全技术要求(试行)》附录A的实验方法,采用86%的酚醛树脂、5%的发泡剂HCFC-141b和3%的碳酸钙、15%的助剂、1%的稳泡剂配置30 kg的A组分,与10 kg的B组分进行模拟施工工艺实验。A、B组分的料温为23±2℃,环境温度为25±5℃。

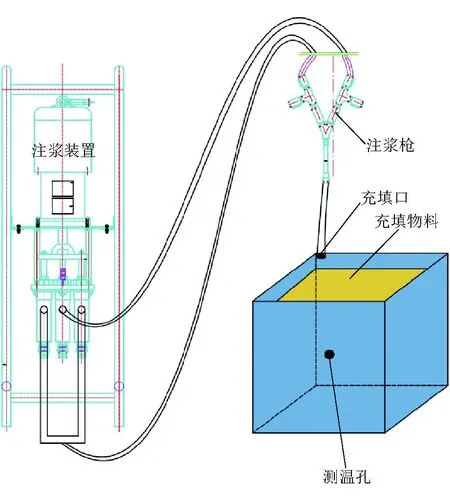

实验步骤如下:将A、B组分按照规定配比和注浆速率,采用配套的注浆装置混合,注入到内部尺寸为1 000 mm×1 000 mm×1 200 mm(长×宽×高)的试验箱中,物料总量为40 kg;记录流量、注浆时间以确定达到规定的注浆量和记录温度变化的起始时间。

试验箱材质为5 mm厚实木薄板,整体采用同材料木条加筋稳定,带密封盖。试验箱内部使用0.2 mm厚的PET薄膜满铺,PET薄膜搭接宽度不小于50 mm,搭接处提前用胶水做好密封。

在密闭试验箱顶部中心位置、顶部边角位置分别开设气体采集孔、注浆孔。浆液沿着注浆孔位置竖直注入。将3个K型热电偶(准确度为2%)布置在形心处(形心位置依据注浆材料密度、注浆量、发泡倍数、试验箱底面积等参数计算)并做好固定。开始注浆时连接好热电偶与温度采集仪,采集温度数据。模拟施工工艺实验示意如图7所示。

图7 模拟施工工艺实验示意

模拟施工工艺实验采用气动注浆装置,将A、B组分按照4∶1的体积比进行输送,材料在注浆枪处通过静态混合器进行混合经注浆管注入空箱。充填材料在箱内迅速反应发泡形成体积很大的泡沫体,随着注入物料量的增多逐渐充满空箱。箱体中心位置预先设置温度计并固定探头在形心位置处,以检测泡沫体的温度变化情况。待温度下降并接近室温后,将箱体打开,从发泡体中取样制作成100 mm×100 mm×100 mm(长×宽×高)的样品并检测膨胀倍数和抗压强度。

模拟施工工艺实验所得的数据与实验室小样基本相同,可以满足产品性能要求。酚醛树脂泡沫的发泡倍数可以达到35.6倍,同时抗压强度也能够满足标准要求,有效地节省了施工用料量。模拟施工工艺实验的最高反应温度为94.2 ℃,满足标准要求,而且低于我国绝大部分煤质的自燃点,符合煤矿的安全施工要求。

3 结论

(1)酚醛树脂泡沫单独使用物理类发泡剂的发泡效率相对较低,同等情况下需要使用更多的量才能达到化学发泡剂的效果;化学发泡剂在同等用量下可以有较高的膨胀倍数;使用化学发泡剂与物理发泡剂结合的方式可以综合各方面的优点,并达到较好的发泡效果。

(2)酚醛树脂泡沫随着发泡剂用量的增加其膨胀倍数也在增加,同时其最高反应温度会略有降低。酚醛树脂泡沫膨胀倍数增加会导致抗压性能的下降,当膨胀倍数大于40倍时,其力学性能低于标准要求。因此发泡剂添加量在8%~10%较好,膨胀倍数以25~40倍时效果最佳。

(3)添加高热容的助剂可以有效降低最高反应温度,但添加量过大时会延长酚醛树脂泡沫的固化时间,从而导致泡沫成型慢,影响施工效果;添加量为10%~15%时可以有效降低最高反应温度,并对反应的其他性能影响较小。

(4)按照最优选择配置酚醛树脂发泡材料,模拟施工工艺实验与实验室小样的测试结果基本相同,能够满足标准要求。

经过测试降低酚醛树脂泡沫反应温度,可增加煤矿充填作业现场施工的安全性,有效降低对周围环境温度的影响,并可提高充填材料的适用范围;适当的膨胀倍数可以满足煤矿对充填物强度的要求,同时也节省了用料量降低了充填工艺成本,能够更好地为煤矿的高效开采提供支持。