超声/电声谱法测定锂电池浆料的粒度、流变和微观电学参数

杨正红,王莘泉

(仪思奇(北京)科技发展有限公司,北京 100096)

锂离子电池阴极和阳极制造的关键步骤通常是将正负极原料、导电剂和聚合物粘合剂通过合浆工艺溶解或分散在N-甲基吡咯烷酮(NMP)中,而混合分散工艺在锂离子电池的整个生产工艺中是最重要的环节。在正、负极浆料中,颗粒状活性物质的分散性和均匀性直接影响到锂离子在电池两极间的运动,因此在锂离子电池生产中各极片材料的浆料混合分散至关重要,浆料分散质量的好坏,直接影响到后续锂离子电池生产的质量及其产品的性能。目前对电池浆料质量监测依据的是剪切流变性能的监测,然而,对相同工艺产生不同流变性质的原因始终是困扰电池浆料质量控制的痛点。据报道[1],影响锂离子电池浆料流变性的主要参数包括:

(1)分散相的类型及表面电荷的大小:对于不同种类的正负极活性物质,由于其种类不同,具有不同的水化膨胀特性以及不同的表面电荷,因而不同种类的活性物质其分散特性、胶溶特性以及形成具有一定强度的结构体系的能力也各不相同,其宏观表现是不同种类的活性物质配制而成的浆料具有不同的流变特性。

(2)固相的浓度:分散相或固相浓度的大小主要影响浆料的屈服应力和塑性黏度或表观黏度。在一般情况下,固相浓度越大,其屈服应力、塑性黏度或表观黏度越大。

(3)固相颗粒的大小、形状以及粒度的分布:在固相浓度不变的条件下,颗粒的粒度越小,由于其总的表面积增加,因而浆料的屈服应力和黏度将随之增加。

(4)分散介质本身的黏度:不同的溶剂具有不同的黏度,使得浆料的黏度也将随之变化。

(5)温度和压力:在不同的温度和压力下浆料具有不同的流变特性。

(6)浆料的pH 值。

DT-1202 或DT-1210 超声/电声谱分析仪具有在常压条件下测量和计算上述包括粒度及Zeta 电位等几乎全部涉及的宏观和微观参数的能力(颗粒形状除外)[2],这对研究浆料的配比和工艺至关重要,在日本已经广泛应用于电池浆料的质量控制中。然而,日本公司在向我国销售电池设备的同时,却将质控仪器及其相关参数对我国严格保密。为打破垄断,提高我国锂电池生产质量,降低消耗,我们对电池浆料可能的质控参数进行了一系列探索实验。

1 样品与仪器

水系石墨负极浆料和磷酸铁锂(LFP)NMP 体系的正极浆料样品分别由中航锂电(洛阳)有限公司研究院制备并提供,具体信息见表1。

表1 锂电池正负极浆料的配比及外观特性

DT-1202 超声/电声谱分析仪由美国DT 公司生产,具有粒度、流变和Zeta 电位测定功能,最大黏度可达20 000 mPa·s。其超声衰减法测量粒度分布可以覆盖5 nm~1 000 μm 的范围,执行GB/T 29023 标准(等同采用ISO 20998)。其CVI 电声法测量Zeta 电位同样包括了纳米和微米区域,执行GB/T 32671.1-2016(等同采用ISO 13099-1:2012),并且可以计算出标准中列出的德拜长度、MW 频率、杜坎数(Du)和表面电荷密度等微观电学参数[3-4]。

2 实验及结果

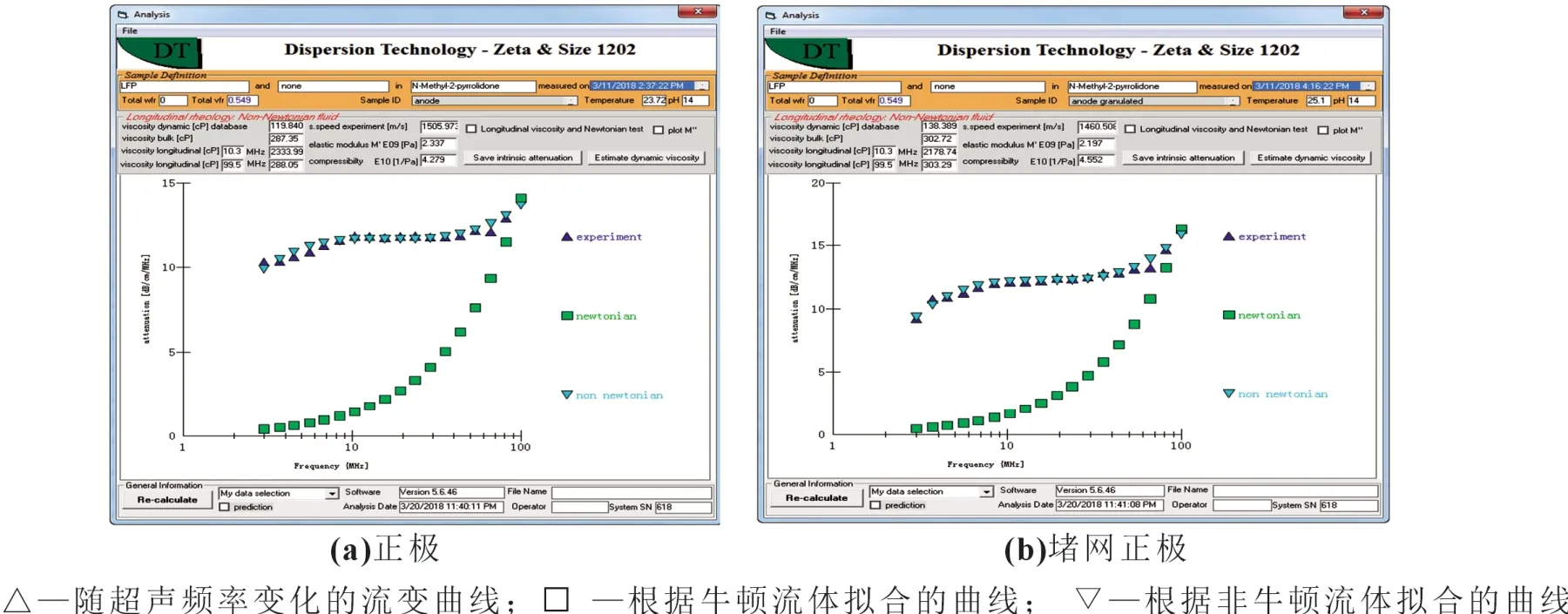

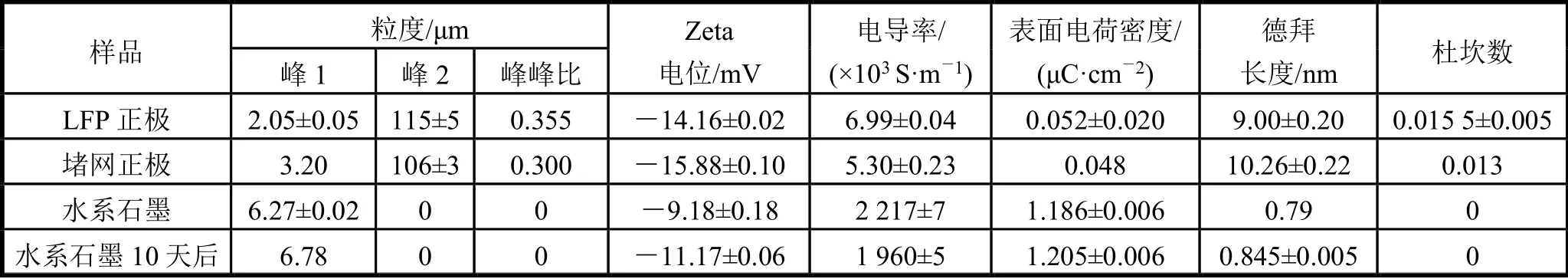

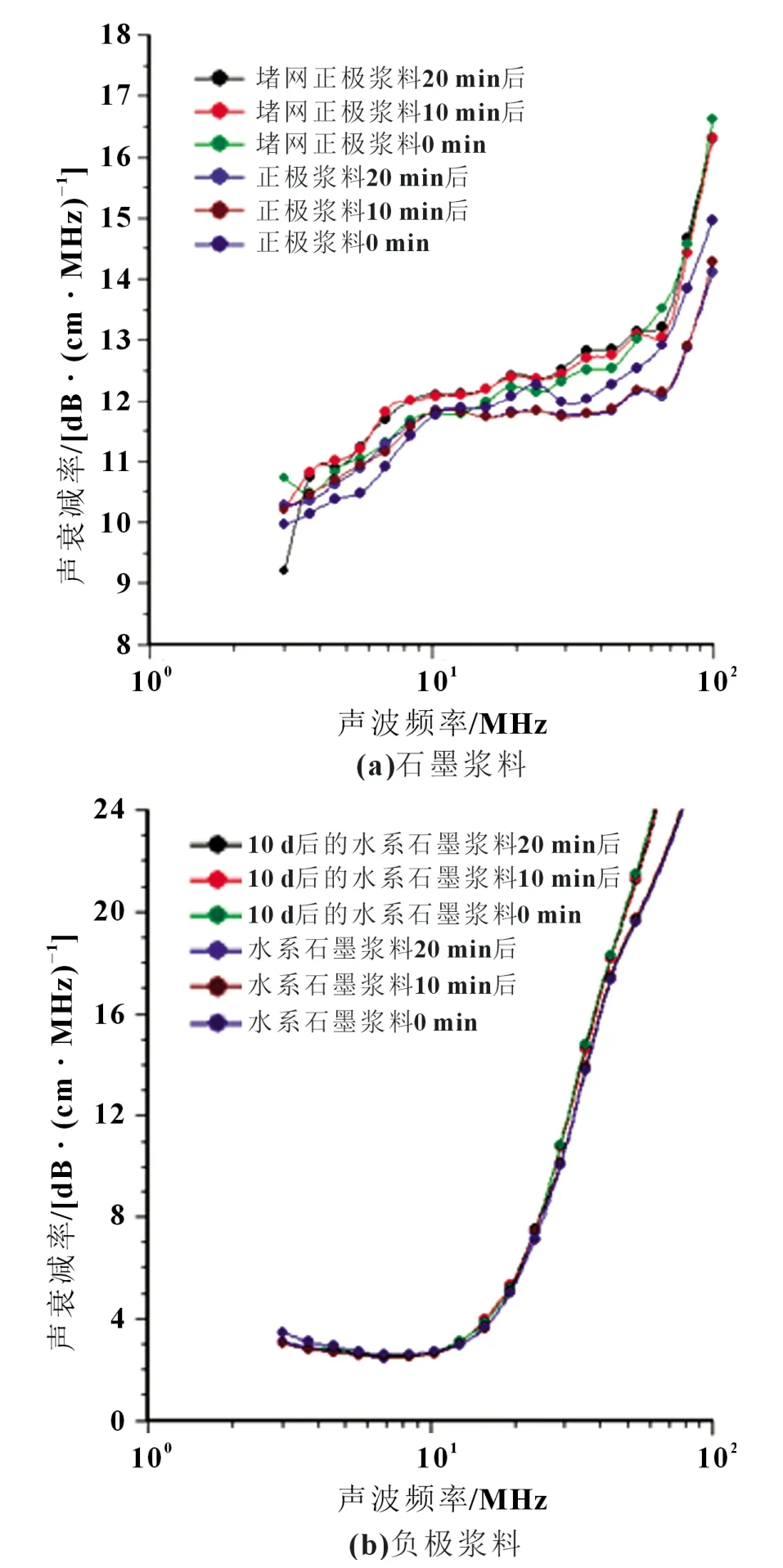

对于配置好的浆料样品,不做任何处理,取样120 mL 注入连接有Zeta电位探头和电导率探头的超声样品池,同时测定浆料的粒度分布、Zeta 电位、电导率,并计算德拜长度、表面电荷密度和杜坎数。对正极浆料同时进行超声流变的测定,结果见图1~图3。由于超声衰减法是通过测定浆料在不同频率的声衰减率,再通过相应声学理论对声衰减曲线进行拟合,在进行第二次测量时,仪器会根据第一次测量的结果对曲线拟合进一步优化,因此,取第二次和第三次测量的平均结果,见表2 和表3。

图2 正极及堵网正极的超声流变曲线及流变学参数(灰色区域)

图3 负极石墨浆料(a)及10天后再测(b)的粒度分布数据(黄色区域)和Zeta电位微观电学参数(绿色区域)

表2 锂电池正负极浆料的粒度、Zeta 电位及微观电学参数测定结果

表3 锂电池正极浆料的微观流变学参数测定结果

3 分析与讨论

3.1 超声法原理及所能表征的锂电池浆料微观参数

美国DT 公司的超声/电声谱分析主要应用于非均相体系的表征,即在原浓分散体系中表征粒度分布、Zeta 电位、流变学、固体含量,粒度范围涵盖了纳米及微米区域,并可应用于多孔固体,测定孔隙率和表面Zeta 电位[4]。

3.1.1 用超声衰减法测量粒度分布

超声脉冲可以穿透样品传播。通过测量这个宽频超声脉冲的衰减(声谱),可以从中计算出与衰减有函数关系的粒度分布。软件可以计算胶体颗粒超声作用的几种机制,包括散射、耗散和热力学耦合。

3.1.2 用超声衰减法测量拉伸流变性质

分散体系的粘弹性通常用剪切流变仪通过振动测量来获得,其频率范围的上限大约是1 000 Hz。而高频剪切黏度(动力黏度)反映了微观尺度上的应力-应变率之间的关系,它可以通过超声衰减的剪切波和声速的测定推导出来[5],该技术被称为微流变学。因此,用1~100 MHz 频率内的声波来研究分散体系的粘弹性,是对传统剪切流变技术的一项补充,其特殊的优势在于对样品无机械和结构损伤。此外,还有可能对难表征的参数进行表征,如体积黏度。由此可得自有分子构象的旋转-振动角度的新信息,而这是用剪切法不可能做到的。纵向黏度一般与非牛顿液体有关,而与牛顿液体无关,它提供了物质微观结构中更深入的信息。利用超声流变学可以得到以下测量数据:

(1)表征牛顿液体的动力黏度。如果知道某一特定溶液的动力黏度,那么就可得到体积黏度。

(2)通过测定超声衰减谱来进行牛顿测试。

(3)可以得到一个分散体系的纵向存储模数和纵向耗散模数。

3.1.3 用电声法测量Zeta 电位

超声引起体系内颗粒相对于液体的运动。这个振动又侵扰了在带电颗粒反向离子扩散界面上移动的双电层。这种离子云的位移制造了一个偶极运动。许多颗粒的偶极运动之和就是可以用电极传感器测量的电场,而这个电场依赖于Zeta 电位值。用相应的理论就可以计算ζ 电位[3]。

通过测定胶体振动电流和电导率,还可以得到一系列体系(胶体)颗粒的微观电学参数,包括:

(1)德拜长度(Debye length):它反映了胶体颗粒外层紧密层+扩散层的厚度,即双电层厚度。它可以直接表明胶体颗粒带电多少、带电离子水化膜的厚薄和ζ 电位的大小,它们直接影响着分散体系的稳定性和流变性。

(2)杜坎数(Dukhin number):无量纲,是双电层极化状态的表面过剩导电率的表征参数,它描述颗粒的表面电导率和周围流体的体电导率之间的比率。

(3)双电层的表面电荷密度:单位面积界面上的电荷,由液体体相离子的特异吸附或表面基团解离所致。根据ISO13099-1-2012,对于浆料体系,表面电荷才是一个真正的表面特性参数。因为Zeta 电位不仅取决于表面上的电荷,而且取决于固含量。因此,当处理原浓体系(厚双电层)时,必须同时报告Zeta电位和表面电荷,否则可能会导致错误的结论[3]。

3.2 有关LFP 正极浆料

图1 表明,两个正极材料的浆料都有明显的团聚大颗粒,约占固含量的1/3,粒度和粒度分布及Zeta电位基本相同;然而,从正极和堵网正极的声衰减比较谱图[图4(a)]可以看出,第二次和第三次测量的声衰减曲线几乎重合,并且堵网的“堵网正极”样品固含量浓度实际高于“正极”样品,因为前者的声衰减曲线明显在后者之上,衰减率更大;若能知道准确的固含量,会对结果分析有更可靠的判断。

图4 正极浆料及负极浆料的超声衰减曲线比较(各进行三次测量)

超声流变学结果支持上述判断:由图2 和表3 得知,堵网的“堵网正极”样品动力黏度和体积黏度均变大,声速变慢,弹性模量降低,压缩系数变大。这说明该样品固含量相对高于“正极”样品,即虽然采用同样工艺,但不同批次间配方的称重误差,影响了浆料品质的一致性。

另外,堵网的“堵网正极”体系电导率明显降低,表面电荷密度和杜坎数也明显降低,双电层厚度(德拜长度)明显增加(见表2)。这个影响来自于高分子粘合剂PVDF 等的空间限制效应的贡献。由此可以判断,两个正极材料中粘合剂PVDF 等的配置比例并不一致。

PVDF 作为含氟乙烯基单体的共聚物,是磷酸铁锂浆料中常用的粘接剂。文献研究表明,PVDF 与电导率和表面电荷密度呈正相关。因此,就目前的分析结果看,堵网样品应该是正极浆料中固含量偏高,粘接剂比例不足所致。适当增加或严格控制PVDF等粘接剂含量比例应该能够改善堵网情况。

由此可见,在浆料配置过程中,减少称重误差、提高配方比例的一致性,是保持不同批次之间工艺稳定性的重要因素。

3.3 有关石墨负极浆料

从石墨的超声衰减谱图[图3(b)]比较看,石墨浆料相当稳定,重复性很好,但Zeta 电位的绝对值小于10 mV,与常规的稳定化乳液体系的Zeta 电位的认知似乎相矛盾,但其电导率和表面电荷密度很大,双电层厚度与NMP 体系相比变得很薄。这是因为,电池浆料的稳定性不仅受到颗粒带电的静电排斥效应的影响,而且还受所添加的胶黏剂的空间位阻效应的影响。羧甲基纤维素钠(CMC)是一种易溶于水和极性溶剂的白色高分子化合物,对于负极石墨的分散能够起到很好的作用。CMC 在水溶液中会分解出钠离子和阴离子,随着CMC 量增加,其分解产物将附着在石墨颗粒表面,石墨颗粒之间由于静电作用力而相互排斥,达到了很好的分散效果。

胶体间的稳定机制一般可分为三种[4]。

(1)静电稳定机制(electrostatic stabilization):其大小可以通过Zeta 电位值反映出来。然而静电稳定机制易受浆料体系中固含量浓度的影响,当浆料浓度过高时将造成颗粒表面双电层压缩重叠,反而造成颗粒的凝聚。静电稳定机制极容易受环境影响而失去效果,无法应用于高电解质环境或是有机体系。

(2)立体障碍机制(steric hindrance):是利用高分子吸附于胶体颗粒表面,会产生两种不同的效应提升颗粒间的排斥力,其大小可以通过表面电荷密度反映出来。高分子立体障碍对电解质浓度相对不敏感,而且在水溶液或有机溶剂中具有相等的效率,并且高分子立体障碍亦不因胶体固含量而影响效果。高分子吸附于胶体颗粒表面时,即使产生团聚也为软团聚,极容易破坏。即使胶体颗粒经过干燥程序,仍然可以再度分散于溶剂中。因此在锂电池浆料中,立体障碍对于分散稳定性的作用相对于静电稳定效应高。

(3)静电立体稳定作用(electrosteric stabilization):即同时具有静电稳定与立体障碍机制。颗粒表面所接枝的高分子上带有电荷,使两种不同稳定机制加成,可让胶体颗粒具有良好的分散稳定性。石墨浆料10 天后依然基本稳定,但Zeta 电位仍然在-10 mV 左右,有力证明了立体稳定机制的作用。

4 结论

在锂电池正负极浆料的稳定性化机制中,存在着不同的机制。它们的作用是通过不同参数表征出来的,即宏观电动学参数——Zeta 电位和微观电学参数——表面电荷密度。在锂电池浆料的稳定效应中,后者起到更重要的作用。因此,在锂电池浆料的研究或质量监控中,不仅需要关注Zeta 电位值,更需要关注表面电荷密度值的变化,二者不可偏废。同时,这些微观电学参数也影响着浆料的宏观流变性能。

超声衰减谱可以测量包括样品颗粒的高频剪切黏度(动态黏度)和体积黏度在内的总黏度,反映了浆料在微观尺度上流变学性质,并且是一种非侵入式和非破环性的方法。它为物质的微观结构提供了更深入的信息,与剪切流变方法相互补充。

研究表明,在相同工艺下制浆的正极材料的差异,是因为在浆料配置过程中把控不严,造成配方比例和固体含量的差异。减少称重误差,提高配方比例的一致性,是保持不同批次之间工艺稳定性的重要因素。