化工园区工业废水尾水深度处理技术及应用研究

曹惠忠

(科盛环保科技股份有限公司,江苏 南京 211500)

引言

目前,随着化工园区建设数量增多,不仅促进了石化工业的产业化发展,还为其工业废水集中处理提供了必要条件。从整体上看,有利于降低工业废水对园区周边环境及水资源的污染。从局部看,在当前此类工业园区高质量发展过程中,一方面工业废水处理日益趋于精细化,另一方面随着环境影响评价与石化项目竣工环保验收工作的实施,对工业废水尾水的深度处理提出了新要求。因而,此类园区有必要加强污水处理厂中的工业废水尾水深度处理技术的探究,进一步提高工业废水处理效果,为生态环境安全保驾护航。

1 化工园区工业废水尾水深度处理的重要性

1.1 从环境保护角度分析

化工园区工业废水尾水排放后,如果其中的主要污染物与二次污染物不达标,会对流经的水体、土壤、空气造成相应破坏,甚至通过生态系统的循环进一步加剧这种污染,进而对生态系统造成破坏[1]。我国已在2018年确立了生态文明思想,并在2020年提出了“双碳”目标,在这种思想资源与具体目标具备的前提下,化工园区应该在工业废水尾水处理中,通过增强对相关污染物的环境影响评价,并在技术赋能路径下扩大对尾水深度处理技术的配置比例,进而预防工业废水尾水的危害,促进“生命共同体”的建设。

1.2 从企业效益角度分析

化工园区由多个入驻企业共同组成,虽然此类企业属于同一个行业,但是在业务经营范围等方面存在一定的差异。从企业效益角度看,对工业废水尾水进行深度处理首先有利于保障园区整体环境的安全,为其提供安全保障[2]。其次,化工园区中的企业在近几年经过企业治理、产业升级,初步实现了向现代化企业转型的目标,除了从企业性质出发追求利益最大化外,还要求企业承担相应的社会责任。因而,当前的企业效益主要包括了环境效益、经济效益、社会效益,其中环境效益的实现是获得后两种效益的必要前提,因而此类企业应从综合效益产出的角度加强尾水深度处理工作。

2 化工园区工业废水尾水深度处理技术分析

在新一轮工业化改革期间,化工园区通过委托代理、自主研发等不同方式,创新并推广应用了多种工业废水尾水深度处理技术,基本上实现了尾水深度处理技术多样化应用的局面。目前,此类园区在实践中常用的物化法主要包括:萃取处理法、光氧化处理法、吸附处理法、混凝处理法、离子交换处理法以及蒸发浓缩法等[3]。由于工业废水在水质与水量方面始终具有波动性,容易对工业废水处理设备造成一定影响,轻者会阻碍其功能的正常应用,严重时还会对设备造成破坏。因此,在废水的实际处理过程中,实践主体往往会选择适配性与性价比较高的处理技术。尽管如此,化工园区应用这些技术处理工业废水后仍可能产生二次污染,所以化工园区通常会结合实际需求,应用尾水深度处理技术对其做进一步处理。下面仅对工业废水生化尾水深度处理常用的芬顿氧化法与协同催化氧化法进行分析。

2.1 芬顿氧化法

芬顿氧化法主要是针对工业废水中含有的盐分、氨氮、COD及总磷过高的尾水进行深度处理,重点放在脱碳除磷上,工艺流程主要包括尾水→pH调节(硫酸)→芬顿(硫酸亚铁、双氧水)→中和(石灰乳)→压滤→出水。

从原理方面看,应用芬顿氧化法时,主要是在适当的pH值下,通过加入氧化剂双氧水与催化剂二价铁离子的方法,使其发生化学反应并生成氢氧自由基(·OH)。由于氢氧自由基具备高氧化能力,进入废水后能够与其中的有机物进一步发生化学反应,实现对其主要污染物的分解。从以往的应用经验看,采用该技术后,可以使工业废水尾水中的COD与磷的含量降到较低水平,并满足《地表水环境质量标准》(GB 3838-2002)中的Ⅳ类水质标准要求。从优势方面看,芬顿氧化法的反应速度较快,约为臭氧化学反应的7个数量级别。同时,在操作时由于整体工艺比较简单,比较容易操作。从笔者查阅相关资料、同行交流及工作经验总结情况看,该技术应用后的尾水深度处理系统运行相对安全可靠,但其缺点集中在两个“痛点”上,一是要使用大量的药剂,二是尾水处理后所生成污泥的处理及二次利用难度较大。

2.2 协同催化氧化法

化工园区工业废水的成分复杂,生化性偏差,除应用上述属于高级氧化法范畴的芬顿法外,实践主体也会选择协同催化氧化法对其尾水进行深度处理。应用该技术时常用的深度处理系统主要由预处理后进水、臭氧反应柱、臭氧接触柱出水、臭氧出水桶、氧气瓶、臭氧浓度仪、臭氧尾气破坏装置等共同组成,工业废水进入进水桶后,会经过臭氧尾气破坏装置的破坏作用发生变化,进而使COD、O3等浓度减小。从以往的应用经验看,在处理石化废水时应用该技术,可以减少活性炭法中对专用JRK-1024型颗粒活性碳的使用并提高其处理效果,而且该技术的工艺稳定性较好,且有利于减少成本投入。不足之处是该方法主要对尾水中含有的氧元素污染物有效,对其他污染物的作用相对较小。因而,实践主体在应用时需要根据实际的尾水处理项目对其进行合理应用。

3 化工园区工业废水尾水深度处理技术的应用

3.1 项目概况

以某化工园区污水处理厂为例,属于EPCO(设计-采购-施工-运营)总承包项目,由第三方专业机构具体实施。该项目中的工业废水处理对象为石化废水,处理规模为1.3万t/d。项目合同工期为455日历 天,开工日期为2019年6月1日,要求作为甲方的业主在自运行之前,由乙方协助进行调试和试运行,性能验收试验应在完成稳定运行后的6个月内完成,验收由甲方负责,并与乙方参加共同完成。该项目的工业废水排放需满足《石油化学工业污染物排放标准》(GB 31571-2015,以下简称“标准”)中,对主要污染物指标及排放限值(直接排放)的要求。下面分别从尾水深度处理需求、尾水深度处理方案、尾水深度处理效果三个方面,对一种非均相臭氧催化氧化工艺联合硫自养反硝化深床滤池工艺的应用进行具体讨论。

3.2 尾水深度处理需求

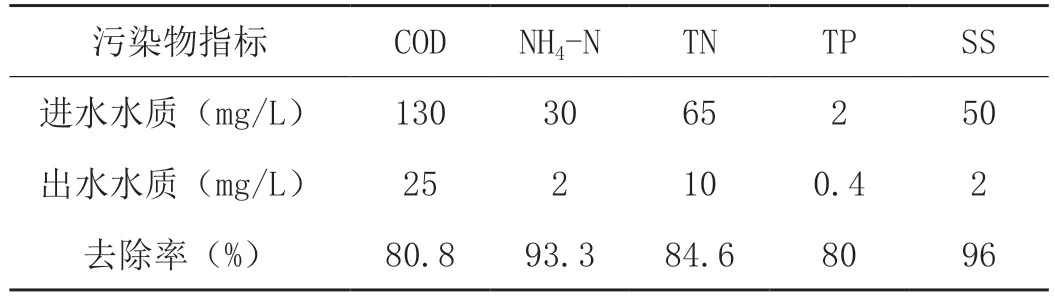

首先,该项目所在化工园区为石化基地,其中的工业废水主要来自石化产品生产废水,主要污染物包括COD、NH4-N、TN、TP、SS,对其二级生化出水水质(与之相对的尾水深度处理对象为进水水质)进行检测发现,对应的数据为130 mg/L、30 mg/L、65 mg/L、2 mg/L、50 mg/L。检测人员通过查阅“标准”、该项目主要污染物指标及排放限值(直接排放)表,确定其最终的出水水质应该达到的标准为60 mg/L、8 mg/L、40 mg/L、1 mg/L和70 mg/L。经比较后发现,其中除SS符合标准要求外,其余4项主要污染物均未达到标准要求。因此,要对其进行削减,具体实施时应以尾水深度处理为准。其次,该项目工业废水排放后会产生二次污染物,主要为臭氧与反冲洗污泥,经确认,前者的性状为气态,平均浓度为35 g/m3,后者经沉淀后的含水率为99.6%。在这种现状下,需要选择配套的处理处置途径进行处理。

3.3 尾水深度处理方案

3.3.1 技术路线

该项目中的第三方专业机构根据其标准要求,提出了一种适配于该项目的非均相臭氧催化氧化工艺联合硫自养反硝化深床滤池工艺,实际产品符合《集成式模块化污水处理设备》(JB/T 14092-2020)中要求的执行等级一级标准。技术路线如下:(1)经二级生化处理后的出水进入臭氧催化氧化池,在臭氧催化氧化池底部布满了臭氧曝气头,其上为高催化活性复合金属氧化物催化剂填料。(2)污水在臭氧催化氧化池中被脱除部分COD和绝大部分色度后,进入硫自养反硝化深床滤池。(3)滤池填料区采用硫铁矿(FeS2)和石英石复合填料,该填料不仅作为硫自养反硝化菌附着生长的载体,还为硫自养反硝化菌提供了脱氮的电子供体。(4)污水通过重力自流的方式由上向下经过滤池填料区,在硫自养反硝化菌和一部分异养菌的作用下,脱除大部分TN和部分COD。(5)从硫铁矿中解离的Fe2+还可与污水中的TP形成磷酸铁盐沉淀,从而实现TP的部分去除。其工艺流程如图1所示。

图1 工艺流程

3.3.2 工艺原理

以非均相臭氧催化氧化为例,通常认为金属氧化物的催化臭氧氧化机理是臭氧吸附于金属氧化物表面羟基基团上,从而引发臭氧分解并生成具有强氧化性的·OH、·O和H2O2等强氧化物,这些物质可以在催化剂表面和溶液中引发自由基链式反应。以金属改性的多孔材料作为催化剂,有效促进了非均相臭氧催化氧化活性物种的生成,在温和的实验条件下,可以更加快速、彻底地去除难降解的有机污染物。目前常用的多孔材料包括粒状活性炭、蜂窝陶瓷、沸石、SBA-15及其他金属氧化物多孔材料,如果将这些氧化物直接用于催化剂或负载其他活性组分,参与非均相臭氧降解反应,对处理有机污染物、加强臭氧氧化都有着显著的效果。

以硫自养反硝化脱氮为例,硫自养反硝化是指某些专性无机化能自养型的硫杆菌属,在无氧或缺氧的环境下利用硫代硫酸盐(S2O32-)、单质硫(S)、硫化物(S2-)等为电子供体,以硝酸盐为电子受体,在将硝氮(NO3-)还原为氮气(N2)的同时,将硫氧化为硫酸盐的自养反硝化过程。以硫单质作为电子供体的反应方程式如下:

3.3.3 具体实施

首先,该项目实施时是以具体的技术装置为准,产品标准为《集成式模块化污水处理设备》(JB/T 14092-2020)要求的执行等级一级标准。主要指标包括两方面:(1)以臭氧催化氧化池为例:HRT:40 min;臭氧浓度:80 g/m³;臭氧曝气强度:0.8 L/(m2·s)。(2)以硫自养反硝化深床滤池为例:HRT:6 h;回流比:3~3.5∶1;反冲洗间隔:20~35 d;气洗强度:10 L/(m2·s);水洗强度:5 L/(m2·s);总反洗时间:8~10 min;进水NO3-N浓度:150~400 mg/L。在具体实施时工作人员需要严格按照技术方案中的工艺流程,将技术装置设置到污水处理厂尾水深度处理区域。其次,该项目配套有臭氧尾气破坏装置与常用污泥处置措施。在前一方面,该项目中的臭气主要来自污泥堆放与处置及污泥热解碳化过程,包括臭气、VOCs、二噁英、二氧化硫、氮氧化物等。工作人员要结合非均相臭氧催化氧化工艺联合硫自养反硝化深床滤池工艺,配套应用了协同催化氧化法中常用的臭氧尾气破坏装置。在后一方面,工作人员主要按照“污泥浓缩→污泥消化→污泥脱水→污泥干燥→污泥最终处置”等标准流程进行处理。

3.4 尾水深度处理的效果

3.4.1 出水水质及去除率

该项目于2021年1月27日完成工程竣工验收工作,此后进入项目运行阶段。项目运行主要分为两个阶段:(1)试运行,为期4个月;(2)正式运行,试运行后至今。具体实施时,由第三方专业机构的运营部门负责,根据水质监测记录和第三方出具的水质检测报告,在历经4个月的试运行后,该污水处理厂的出水水质完全达到了设计要求,并稳定达标运行至今(出水水质与去除率如表1所示),其中的臭氧经臭氧破坏装置处理后无异味且达到排放标准,污泥经回收后进行集中处置,不会对土壤造成二次污染及破坏。

表1 工业废水尾水深度处理后出水水质及去除率

3.4.2 成本费用及应用优势

从费用方面看,该项目运营费用=可变费用+固定费用,运行期间的可变费用为3.48元/t水,包含原辅材料、燃料动力、污泥处置费用等,固定费用为270 万元/a,包括人工费、管理费及设备维修、维护、保养费等,远低于同类技术装置的费用。该技术的非均相臭氧催化氧化单元采用的臭氧催化剂制造工艺简单,成本低于目前主流臭氧催化剂产品市场价10%以上,并且使用寿命延长了30%以上。硫自养反硝化深床滤池采用价格低廉的含硫矿石填料(如硫铁矿、黄铁矿等)。整个装置采用集成式模块化设计,降低了装置的制造、运输和安装成本,可以将技术产品的投资成本降低至20%以上。同时,高催化活性复合金属氧化物催化剂具有更好的臭氧催化效率,降低了臭氧曝气量;先进的深床滤池反洗技术降低了滤池反洗的时间和强度。

总之,该技术产品的综合运行能耗可降低15%以上,尤其是该技术装置采用了“智慧水务管理系统”控制运行,该系统将污水处理设备接入云端,通过仪表控制进行设备管理、出水量和出水指标数据的监控,进而实现了数据可视化、设备可视化、可在线操作。在这种情况下,现场可不再安排运行管理人员,将综合成本降至35%以上。所以应用该工艺及技术装置,有利于提高化工园区工业废水尾水深度处理技术应用的总成本,并辅助其产生综合效益。

4 结语

总之,无论从环境保护角度,还是企业效益角度看,在化工园区高质量建设与高水准运营期间,加强对工业废水尾水的深度处理均具有十分重要的现实意义。当前化工园区应用的技术较多,而且出现了独立应用与联合应用等不同模式。因而,此类园区在当前实践中,一方面要加强对具体污水处理项目工业废水尾水深度处理需求的分析,另一方面还要积极吸取前期实践中积累的经验,遵循思路决定出路的基本原则,设计出适配性较高的尾水深度处理方案。结合上述分析,建议化工园区在同类项目实践中,尽量根据石化行业及石化尾水的实际情况,选择非均相臭氧催化氧化工艺联合硫自养反硝化深床滤池工艺为其实践赋能。