双指柔顺夹持手结构设计及其力感知

吴全会,施罗杰,潘柏松+,邵旭辉

(1.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310032;2.浙江工业大学 机械工程学院,浙江 杭州 310032)

0 引言

工业自动化领域中常涉及到多样性的产品加工,传统的刚性夹持手在自动化流水线抓取产品转送作业时存在功能、作业空间、承载能力等多方面限制。传统机械手抓取目标件时常为刚性接触,为了减少机械手对目标件的影响和损伤,需要机器人获取到准确目标位置实现有效地抓取,在抓取的过程中,机械手利用多种传感器对其运动进行反馈,从而保证抓取过程中的可靠性。然而,由于刚性机械手的体积和重量较大,抓取方式极大地增加了机械手的工作复杂度。刚性夹持手在企业实际应用过程中受到很大阻碍,亟需一种适应于多种特征要求的夹持手,进而满足制造系统中产品特征多样性的问题。随着柔性制造系统领域发展,工业机器人柔性上下料技术已成为产品制造和安装过程中重要的组成部分[1-2]。柔顺夹持手在抓取上下料过程中,具有质量轻、体积小、能耗小、适应性强等优点,能够高效地贴合不同外型的目标件,控制夹取过程中的夹取力大小[3],既满足目标件适应性抓取,又具有可调节夹取力等特点满足多场合应用。

柔性机械手的分类情况多种,根据柔顺夹持手的手指情况可分为有指式柔顺夹持手和无指式柔顺夹持手,一般的有指式柔顺夹持手会以人手、章鱼触手等为抓取结构的设计基础,采用气动驱动的方式实现目标物体的柔性抓取。董增雅等[4]提出一种结构精简、具有吞咽功能的柔性吞咽夹持手,金波等[5]研制了一款抓取300 g物体的柔顺夹持手,曹海燕等[6]提出一种柔性手腕机构,呼刚义等[7]通过PLC控制液压系统来驱动夹持手完成目标件抓取,PARK等[8]和WANG等[9]设计了一种气压驱动的柔顺夹持手,CHEN等[10]基于弯曲传感器与气压传感器设计了一种柔顺夹持手,HUANG等[11]构建了两种柔顺夹持手,LIU等[12]提出一种由单个线性驱动器驱动的对称双指夹持手,BIRGLEN[13]和TAVAKOLI等[14]研发了自适应的柔顺夹持手,ILIEVSKI等[15]研制了一种抓取不同目标件的气动柔顺机器人,MAYYAS[16]介绍了一种多连杆机构的新型柔性夹持手。多指夹持手应用领域中,LITTLEFIELD等[17]设计了一种真空夹持器与三指欠驱动手进行夹取比较研究,JYOTINDRA等[18]设计了五自由度机械臂的三指夹持手,对其进行正向、反向运动学分析,XIE等[19]采用嵌入式多功能柔性传感器进行安全、灵巧的仿生三指夹持手研究,ACAR等[20]介绍了一种三指夹持手机构的设计,提出指尖轨迹曲率测量的新方法,徐昱琳等[21]设计了一种五指仿人灵巧手。针对夹持手的性能优化方面,MAHANTA等[22]采用改进多目标蚁群算法,设计了一种具有最佳设计参数的夹持手,ZHAO等[23]提出一种多指手机器人解析建模和动态操作控制方法,AN等[24]探讨了一种新型变形多指手,探索了最大化精确操作空间,获得变形手的最佳工作空间,LIU等[25]建立了一个机器人抓取的交互式感知框架,开发了一种吸盘和手指相结合的新型复合手。由以上分析可以看出,大量夹持手在工业领域得到很好的应用,但考虑以机器人作为装载平台研制的较少,研制一款适用于机器人装载,可对目标件进行适应性抓取,具有一定夹取力调节能力等适应多场合的柔性夹持手十分必要。

当前针对夹持手抓取问题已经进行了大量研究,但夹持手仍存在柔顺性较差,控制系统比较复杂,以及控制精准差和成本高等问题,限制了夹持手的应用普适性。一些柔性夹持手没有考虑在实际应用中存在的冲击振动,和未考虑抓取目标件实际外形和材质情况,很容易导致夹持手的损伤。柔性机械手在抓取过程中,能够高效地贴合不同外型的目标件,解决适应性抓取的问题,在夹取过程中控制夹取力的大小,以实现柔性机械手对不同目标件夹取力的有效变化,降低了抓取目标件的损伤。根据柔性机械手国内外研究现状,探索了柔性机械手在工业领域的众多应用,对工业领域中具有的不同结构特征、不同工艺、不同夹取条件等进行研究。针对工业领域中不同几何特征、不同夹取条件下的多种目标件夹取装置,为解决刚性机械手在应用中的问题,本文提出一种适应于多种特征目标件要求的复合驱动自适应柔顺夹持手。通过对不规则目标件抓取进行特征提取,对目标件进行包络拟合,对夹持手包络夹取矩形、圆柱形形等目标件建立运动学方程,利用MATLAB计算获取目标件的夹取范围。对夹持手的弹簧进行设计与选型,根据计算结果优化夹持手结构,完成夹持手的结构设计;建立夹持手在夹取矩形、圆柱形与微偏状态下包络夹取形目标件的静力学模型并仿真分析。根据夹持手的性能要求,设计一种适应于多种特征要求自适应抓取的柔性机械手,搭建柔顺夹持手试验平台,对双指柔顺夹持手手指开合、手指根节转动、抓取不规则目标件及力感知进行了试验,验证了柔顺夹持手的夹取性能并测量了夹取力的数值。

1 双指柔顺夹持手设计原理

1.1 试验数据获取

针对工业自动化中目标件抓取过程的运动特点,结合目标件外轮廓几何特征与连杆拟合形式,得到两指节抓取目标件时的包络状态。通过双指夹持手的中指节和指尖的夹角相切并与目标物的外型相拟合,实现指尖夹紧完成贴合状态,起到夹取效果。双指夹持手对不同尺寸的目标件设置调节机构,采用三指节机构实现目标件的贴合抓取。每根手指上有指根、中指、指尖3个指节,各有一个自由度,共计3个自由度。输入端包含两个驱动源:其一指根处通过外接连杆调整夹取范围,其二直接作用于指尖来完成对目标件的包络与夹取。由于外部输入只有两个驱动,该机构是一个欠驱动的机构。采用在中指节与指根节之间、指尖节与中指节之间的铰接处,增加扭簧作为指节间的回复元件,实现对无驱动的中指节位置的自由度进行限制,其原理如图1所示。

1—指尖节;2—中根节;3—指根节;4—指尖驱动;5—指根驱动

根据夹持手三指节运动原理,对夹持手抓取目标件过程时状态进行分析,如图2所示。其中:图2a为手指初始状态,图2b为夹取开始时由指根推杆EG推动指根部位时中指节BC贴合目标件。初步贴合完成后由EF杆推动指尖位置进一步夹取,指尖在一次接触目标件表面时会随着倾角继续贴合,如图2c所示,对目标件形成了水平方向的包络状态和垂直方向倾角的契合效果。

图2 夹持手包络抓取原理图

1.2 双指柔顺夹持手原理实现与分析

夹持手的驱动方式主要包括液压驱动、电机驱动和气缸驱动。液压驱动可以使夹持手具有较大的夹紧力,但本身比较庞大不适合工程化应用;电机驱动式可以保证夹持手具有较高的夹取精度,但实现夹取力控制比较困难;气缸驱动可以达到调整夹取力的要求,很难实现精确控制夹爪的运动。柔顺夹持手具有控制系统简单、夹持精度高的特点。因此,需要一种既能保证控制精度又可以实现精确夹取的驱动方式,本文采用电机与气缸的复合驱动作为柔顺夹持手的主要驱动方式。根据夹取目标件的特征分析,结合拟合出的手指运动原理图,通过对夹持手添加驱动源来完成柔顺夹持手的结构设计。

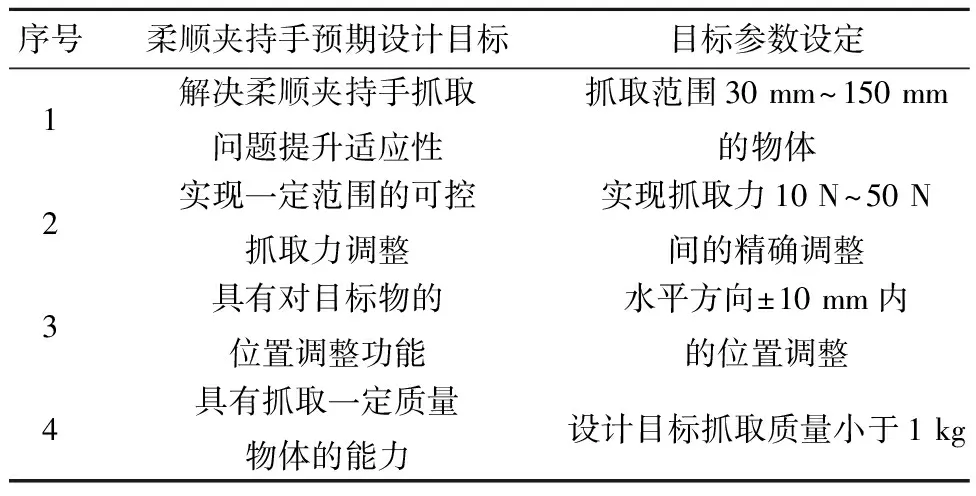

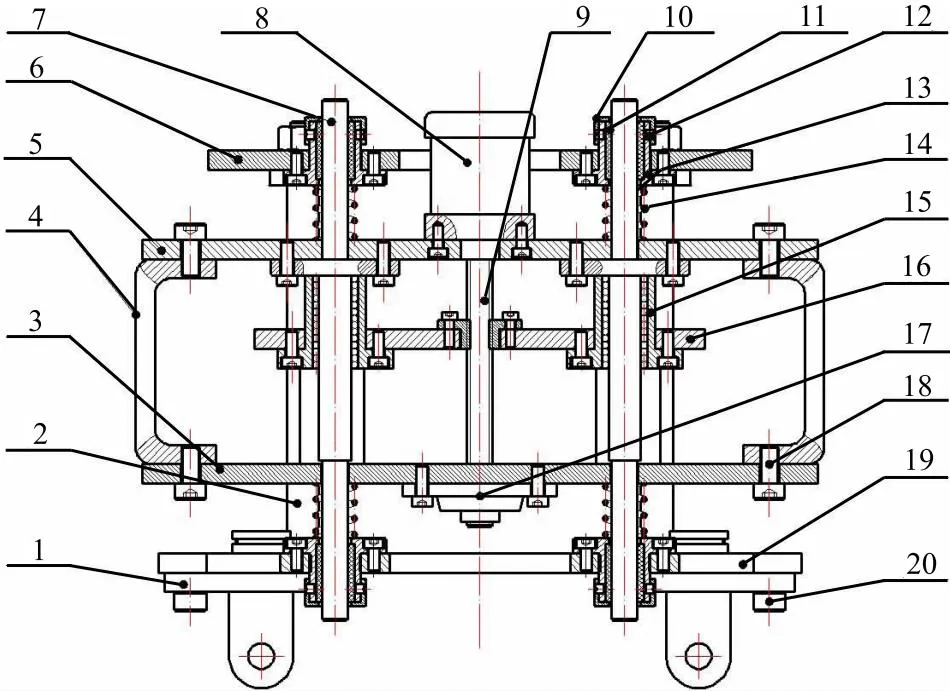

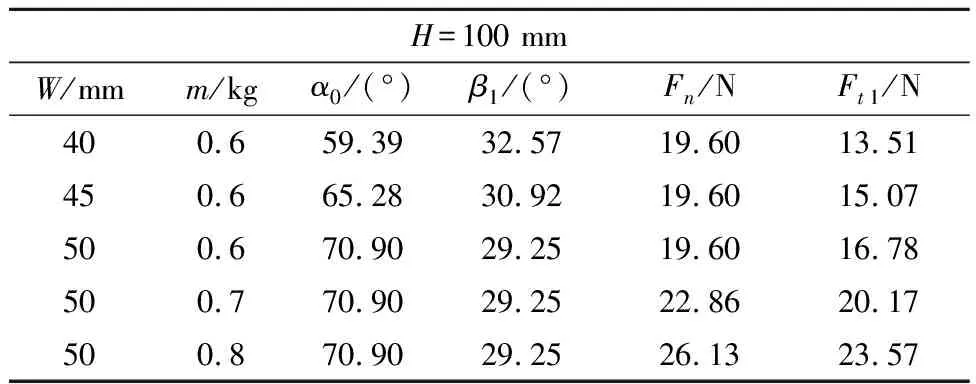

该柔顺夹持手由步进电机和气缸分别驱动,运动原理如图3所示。步进电机1通过丝杆传动推动活动板4前后运动。指根节8通过连杆6与活动板4进行连接,实现颚板开合状态的调节,以适应不同宽度范围的目标件夹取。指尖卡爪11由手指气缸10推动,通过气缸推拉可以调整指尖的开合以及夹紧,在夹紧过程中指尖节与中指节9对目标件的外轮廓进行贴合。考虑实际夹取过程中,夹持手具有不同大小的夹紧力,需要对夹持手夹紧力实现精确控制。考虑到两个手指气缸的有效工作压力在0.3 MPa~0.8 MPa之间,通过改变两个手指气缸的压力大小调整夹持手的夹紧力,从而实现对夹持手夹紧力具有一定范围的调整。为了保证夹持手对目标件夹取的稳定性,可以适当增大夹取压力,当夹取易变形的目标件或者工件表面质量要求较高的目标件时,需要减小夹取压力。本文柔顺夹持手的设计目标与目标参数如表1所示,夹取目标件主要包括:夹取外型尺寸不同的目标件、表面质量要求较高的目标件和薄壁易变形类目标件。

表1 夹持手柔性设计目标与参数设定

1—步进电机;2—上固定板;3—丝杆;4—活动板;5—导向支撑柱;6—指根节推杆;7—固定底板;8—指根节;9—中指节;10—气缸;11—指尖

1.3 双指柔顺夹持手的驱动机构设计

夹持手手指驱动部分结构如图4所示,双指柔顺夹持手的驱动原理靠丝杆螺母带动中间推板前后移动,调整指根节的旋转角度。主电机固定板5与指根节固定板14通过“[”型固定件10连接,主步进电机丝杆的端部,通过菱型轴承座13嵌套在夹持手指根节驱动部分的前固定板,前后固定板之间通过指根节驱动部分导向支撑柱3连接,保证位于中间的活动推板沿导向柱的方向滑动。为了减缓导向柱的磨损,在固定推板与导向柱之间设置直线轴承,进而提高活动推板的运动精度。

1-推杆摆臂;2-推杆臂销轴;3-导向支撑柱;4-主步进电机;5-主电机固定板;6-主驱动丝杆;7-指根节驱动推板;8-辅助电机;9-主驱动丝杆螺母;10-“[”型固定件;11-指根节;12-指根节固定座;13-主驱动丝杆菱形轴承座;14-主电机前固定板;15-气缸尾座固定销;16-指根节推杆

为了保证夹持手夹取的可靠性,夹持手不但在水平平面状态下对目标件外型的包络,而且在垂直方向上对目标件的倾角形成契合状态。因此,夹持手结构需要满足夹爪绕指根中心进行一定范围的角度变化调整。如图5所示为柔顺夹持手的指根偏转范围,其标注的α0与α1值均为±15°。

图5 夹持手指根转角范围

1.4 双指柔顺夹持手的减震与偏移机构设计

双指柔顺夹持手在非理想情况下夹取圆柱形目标件时,会使圆柱件轴心偏离理想位置,因此要保证柔顺夹持手夹取位姿的准确性,需要对Y方向的偏移值进行补偿。基于双指柔顺夹持手机械结构特点,额外设计一个辅助位姿偏移机构。柔顺夹持手作为机器人的执行机构,需要考虑机器人在夹取目标件时的冲击情况,并额外设计一减震防冲击机构来保护夹持手本体。综上,夹持手减震与偏移机构设计的目的:①避免夹持手在夹取目标件时的硬性碰撞,保护夹持手本体免受冲击损坏;②对夹取目标件的Y方向偏移量进行补偿。

夹持手减震与偏移机构的结构如图6所示,位置微调部分连接件4通过连接辅助电机前固定板3与辅助电机后固定板5构成了微调机构的框架,导向支撑柱7与辅助位移电机8固定在电机固定板上。减震弹簧14与减震套筒11均与导向支撑柱相套接,实现对整个柔顺夹持手减震的目的。选取一般性特征的几类目标件进行分析,提炼出所选夹取目标件的轮廓,并对它们共同特征的夹取轮廓面作精确分析,提出一种双指指根可转位的柔顺夹持手设计方案。柔顺夹持手夹取原理是通过夹持手中指节与指尖节对目标件进行贴合抓取,达到适应不同尺寸、形状的目标件夹取。根据所设计的原理结构对夹持手的手指进行数学建模与运动学分析,建立双指柔顺夹持手对矩形、圆柱形、椭圆形目标件理想状态下夹取时的数学模型。

1-指根节;2-指根节驱动部分导向支撑柱;3-辅助电机前固定板;4-位置微调部分连接件;5-辅助电机后固定板;6-主电机固定板;7-辅助位移电机导向支撑柱;8-辅助位移电机;9-辅助位移电机丝杆;10-减震套筒固定端盖;11-橡胶减震套筒;12-固定螺柱;13-减震套筒;14-压缩弹簧;15-位置微调部分直线轴;16-辅助位移电机前固定板;17-菱形轴承支撑座;18-固定螺母;19-指根固定板;20-指根座固定螺母

1.5 双指柔顺夹持手的指根节运动分杆

1.5.1 柔顺夹持手指根开合角分析

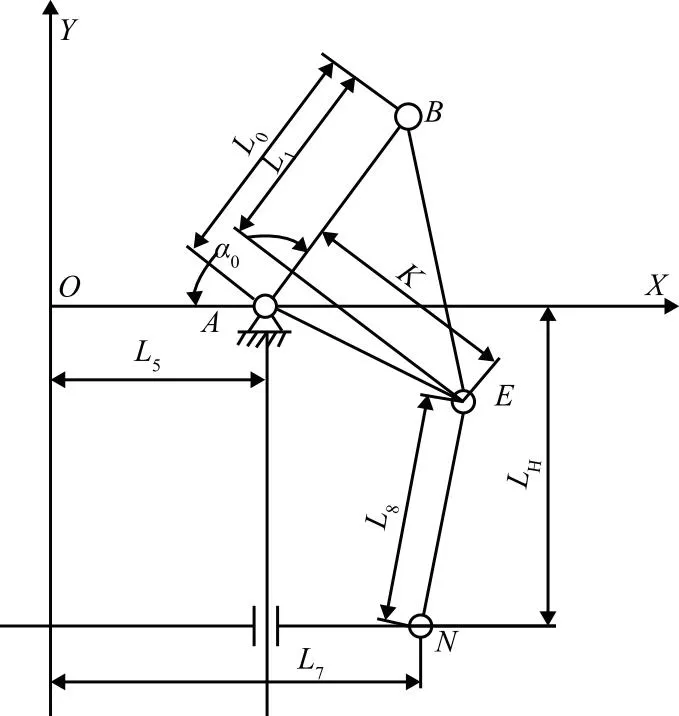

针对指根节开合角与推板间的关系进行分析,首先画出指根节运动机构的原理图,然后建立相应的数学模型,如图7所示为指根节活动机构几何模型。

图7 指根节活动机构几何模型

E点坐标[Ex,Ey],计算方程为式(1)和式(2),N点坐标[Nx,Ny]为式(3)和式(4)。根据原理图设计可知L8为确定值,计算为式(5),通过该式建立推板移动距离LH与指根节活动角度α0的关系,将式(5)的各参数代入并化简,计算得出推板移动距离LH与指根节活动角度α0的关系式(6)。

Ex=[(L0-L1)2+K2]1/2×

(1)

Ey=[(L0-L1)2+K2]1/2×

(2)

Nx=L7;

(3)

Ny=LH;

(4)

(5)

(6)

对柔顺夹持手的基本尺寸进行确立,将相关参数尺寸代入式(6),如图8所示为通过MATLAB计算出的指根角与推板距关系图,图中纵坐标为指根节活动角度α0,横坐标为推板移动距离LH。

图8 指根节与推板移动距离关系图

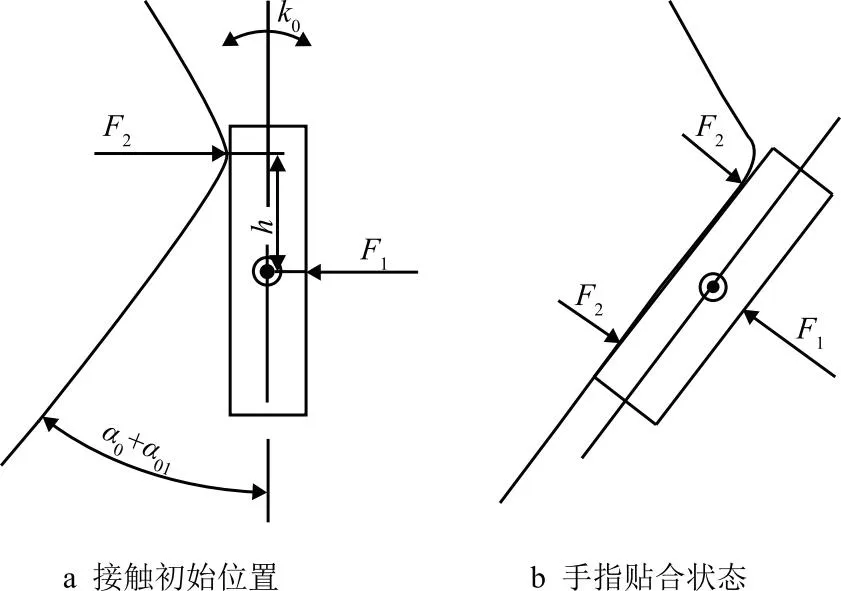

1.5.2 柔顺夹持手指根转动关节静力学分析

对于不同的目标件在垂直方向上会存在一定的倾角,因为设计是双爪夹持手,所以需要在Y方向上增加一个自由度来对目标件在垂直方向上的倾角进行贴合,如图9所示为柔顺夹持手指根贴合状态静力模型。建立力F1与指根涡扭弹簧的关系式(7)。

图9 柔顺夹持手指根贴合状态静力模型

2F2=F1k0(α0+α01)·h=F1·h。

(7)

式中:F1为气缸推力(单位:N);k0为弹簧刚度系数(单位:N·mm(°));α0为预紧角(单位:°);α01为偏转角(单位:°);h为力矩(单位:mm)。

1.6 不同形状目标件抓取受力分析

1.6.1 矩形目标件夹取力学分析

在忽略夹持手几何误差和控制误差等因素影响的理想情况下,确定夹持手夹取目标件的形态。以最常见的矩形目标件为研究对象,如图10所示为夹持手对矩形目标件的夹取状态。在理想状态下,夹持手夹取矩形目标件时,指尖节与中指节与目标轮廓面贴合,形成包络状态。夹取矩形目标件时,首先在主步进电机的推动下使指根节开合到合适的夹取宽度,然后在指尖气缸的推动下夹紧目标件,指尖节受力作用下夹持手手指会与目标件接触面贴合形成夹紧状态。

图10 夹持手夹取矩形目标件三维构型图

在理想情况下,夹取矩形目标件时的物理模型如图11所示,夹持手左侧对矩形目标件夹取时,C′B′为贴合目标件表面形成包络状态,此时矩形目标件对夹持手的受力呈均布力的状态,其受力点F1和F2和矩形目标件与夹持手的接触面有关。

图11 理想状态下夹取矩形目标件力学模型

预设矩形目标件质量为m,夹取宽度为W,长度为H,夹持手夹取时为静止状态,夹取最小合力Fn如式(8)所示,合力与F1与F2的关系如式(9)所示,夹取预设目标时的摩擦力计算为式(10)所示。目标件宽度W与指根节α0角关系式(11)所示。

(8)

Fn=F1+F2;

(9)

f=μ·Fn2;

(10)

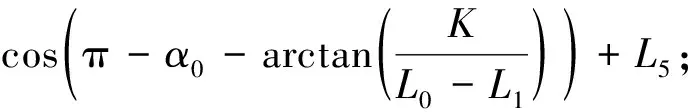

W=L0·cos(π-α0)+L5。

(11)

其中:f为摩擦力,单位为N;μ为摩擦系数,根据卡爪选择材料,取0.3。

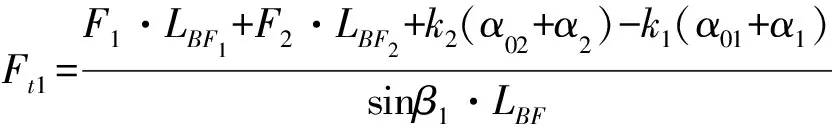

对相关参数计算如式(12)~式(15)所示,求取β1角如式(16)所示,气缸推力Ft1与力F1、F2关系式如式(17)所示。

(12)

(13)

(14)

(15)

(16)

(17)

通过确定参数W、m数值,计算手指关节的运动关系以及手指在夹取状态对柔性夹持手接触力的大小。①当预设矩形目标件宽度分别为40 mm、45 mm、50 mm时,被抓物体质量设为0.6 kg;②当预设矩形目标件物体质量分别为0.6 kg、0.7 kg、0.8 kg时,矩形目标件宽度为50 mm。取夹持手与目标件取摩擦系数为0.3,将指根节转动角度与指节扭弹簧系数等参数代入夹持手的悬停抓取模型分别计算,得到指根节转动角度α0,角度β1,合力Fn和气缸推力最小Ft1,计算结果如表2所示。由表2可知,被抓矩形目标件宽度与质量均对气缸推力呈一定正比例关系,两者参数值越大,气缸所需推力也越大。而目标件宽度对指根角α0的影响是单向的,其宽度越大,α0角度越大。

表2 悬停抓取时接触力和接触点参数

1.6.2 圆柱形目标件的夹取力学分析

在理想状态下对夹取圆柱形目标件进行受力分析,图12所示为以圆形目标件为研究对象的夹取状态三维构型图,如图13所示为夹取圆柱形目标件的力学模型,夹持手中指节点C点与被夹圆柱形目标件的圆心P在同一水平线上,则F1与F2受力夹角相等。构建夹取圆柱形目标件的力学模型图,并简化指尖连杆图。

图12 夹持手夹取圆柱形物体三维构型图

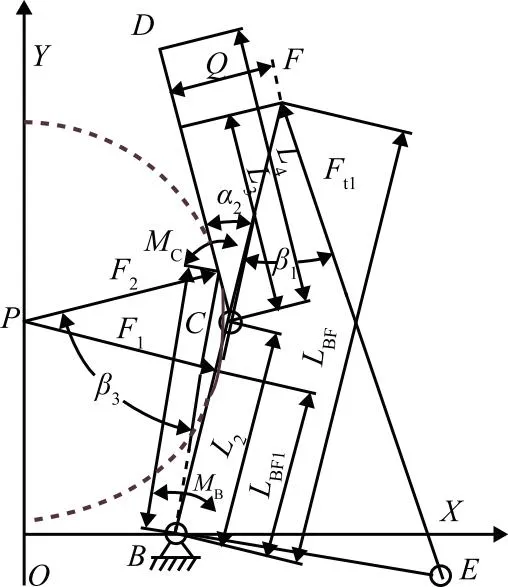

图13 理想状态下夹取圆柱形目标件力学模型

BC段、DC段连杆受到接触力F1和F2作用,预设圆柱形目标件质量为m,夹取半径为R,夹取时为静止状态,夹取最小合力Fn如式(18)所示。

(18)

式中μ为静摩擦系数,查表得铝合金的静摩擦系数为0.3。

在理想夹取状态下,力F1=F2,合力Fn与F1、F2的关系式如式(19)所示。

(19)

β3角的求取如下:

(20)

求取气缸推力Ft1的公式如下:

(21)

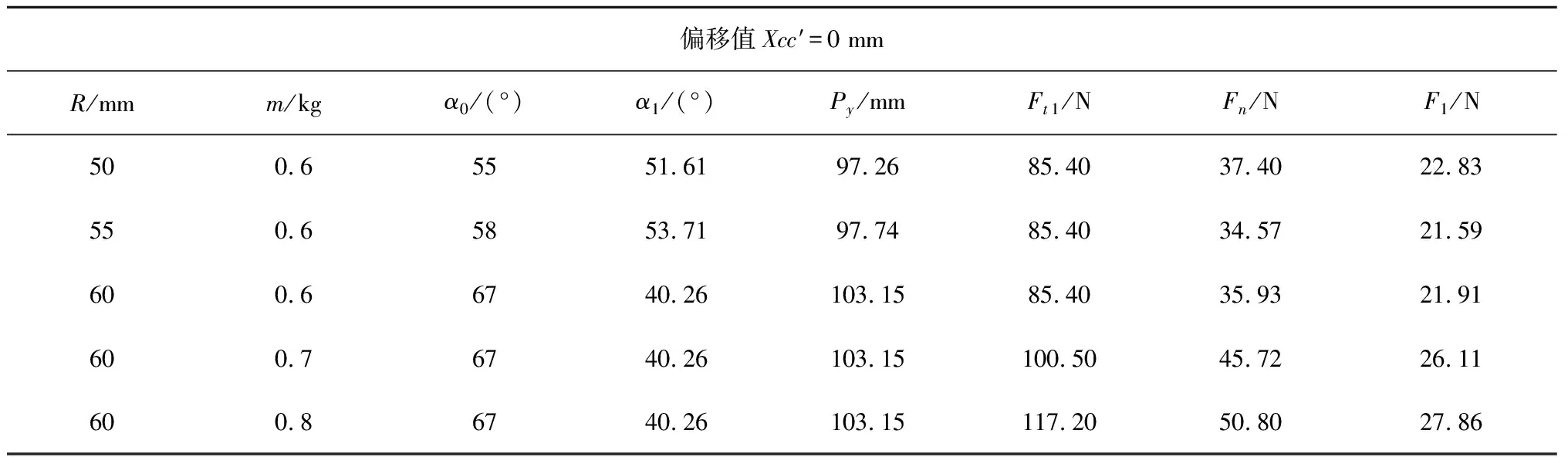

预设圆柱形目标件直径为50 mm、55 mm、60 mm,被抓物体质量预设为0.6 kg,取夹持手与目标件取摩擦系数为0.3。将指根节转动角度与指节扭弹簧系数等参数代入夹持手的悬停抓取模型分别计算,得到在圆柱形目标件直径为R,指根节转动角度为α0,中指节转动角度为α1,工件位置为Py值,气缸推力为Ft1的情况下,求得合力为Fn,所求夹持手与目标件接触力为F1。其中Py值为所夹目标件圆心到坐标点A的垂直距离,可参考图3。将相关参数代入式(18)~式(21),计算结果如表3所示。

表3 理想状态夹取圆柱类目标件参数表

2 双指柔顺夹持手控制分析

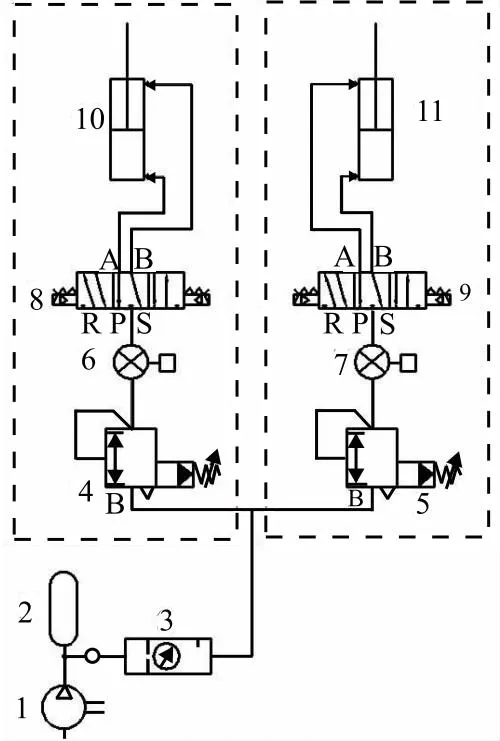

为实现柔顺夹持手的可靠性夹取,控制系统设计采用“上位机+下位机+示教器”的方案,其中上位机为PC端,下位机为单片机,示教器是机器人的编程控制器。柔性夹持手气动回路的设计决定了夹持手的夹取功能要求,因此在设计柔性夹持手的气动控制回路时,需要考虑柔性夹持手的工作过程夹取状态。夹持手实现柔性夹取目标件时,需要控制夹取力大小,此时需要将控制系统设计为闭合回路,如图14所示为气动控制回路控制系统图。

图14 气动控制回路控制系统图

针对柔性夹持手气动回路进行设计与结构组成分析,如图15所示为手指位气动控制回路原理图,左右两边分别为左指与右指气缸控制回路。该结构主要包括气泵、储气罐以及三联件组成的外部回路。气动手指的运动由左右手指部分控制回路单独控制,其中左位手指控制回路由左位气缸、三位五通电磁阀、压力监测器与电控调压阀组成。第一爪和第二爪分别包括指根节、中指节和指尖节,以及指尖驱动气缸构成,驱动单元用于提供并调节指尖驱动气缸的进气压力,或者使左右指尖驱动气缸形成一定的气压差,传感单元用于检测爪部夹取压力和指尖驱动气缸的进气压力,控制器用于基于控制指令及爪部压力传感器和气压检测传感器采集的数据,控制所述气压调节器件动作以调节指尖驱动气缸的进气压力,进而控制两爪柔性夹持手的夹取力大小和调整夹取位姿。

1-气泵;2-储气罐;3-油气分离器;4-电控调压阀(左位);5-电控调压阀(右位);6-压力监测器(左位);7-压力监测器(右位);8-电磁阀(左位);9-电磁阀(右位);10-左位气缸;11-右位气缸

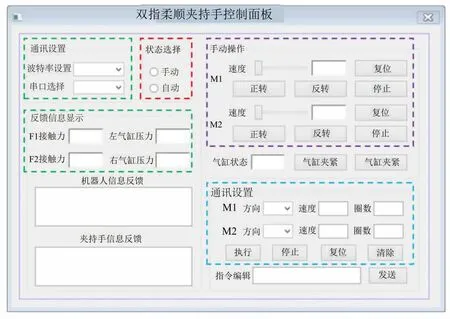

如图16所示为PC端控制柔性夹持手的控制界面图。控制系统上位机的搭建主要是PC端软件界面,采用C语言编程,方便进行人机交互,对下位机进行快速的参数调整。选择Windows环境下的MFC编程界面,将任务分层为状态选择区、功能交互区、实时监控区和通讯设置区。

图16 上位机控制界面

(1)状态选择区 自动模式与手动模式进行切换的功能区。当选择自动运行时把控制功能交给下位机与机器人,并接收运行生成的数据予以返回。

(2)功能交互区 主要对步进电机与气缸进行调试作用,输入脉冲个数时柔性夹持手或者位移位置移动到预设位置,验证自动运行时位置的正确性,手指气缸也可以通过功能交互区进行手动控制开合。

(3)实时监控区 采集柔性夹持手的反馈信号,即夹取状态。一些信号反馈的状态值可以通过实时监控区进行显示与跟踪。

(4)通讯设置区 主要针对与下位机的通讯进行设置,如设置关节转位角的信息,通过预设脉冲时长计算推杆推送距离,可以通过显示区获取信息反馈。另外,在夹取目标件时,压力传感器接收到的压力值即接触压力值大小经过下位机通过串口通讯上传到信息显示区。

柔性夹持手采用复合驱动布置,由一台步进电机和手指气缸分别实现柔性夹持手手指开合和整体偏移。如图17所示为控制系统接线图,在程序给定参数时,需要考虑所运行该电机的运行范围与状态,如57步进主电机在使夹持手完成夹取动作时,需要进一步确定所夹取目标件的尺寸大小,通过夹取公式计算出推板的移动距离,通过公式推算出丝杆转动的角度以及电脉冲的数量。如图18所示为柔性夹持手在机器人平台的工作流程图,柔性夹持手到达夹取目标件位置后,机器人给夹持手夹取信号开始夹取目标件。当接收到夹取目标件的柔性夹持手内压力传感器的信息时,提升气缸进入稳定的移动夹取,然后对目标件进行上料操作。整个过程中,需要通过压力传感器进行一定的检测,确保夹取的准确性。同时在校正过程中,可以调节压力传感器模块的信号放大器对传感器进行校正。

图17 下位机系统接线简图

图18 柔性夹持手工作逻辑图

3 柔顺夹持手夹取目标件与夹持力实验

3.1 柔顺夹持手手指开合活动试验

由于主步进电机转动通过滚珠丝杆带动推板前后运动,推板的前后运动决定指根节的开合角度。测定双指柔顺夹持手的指根节与指根固定板之间的夹角可有效验证柔顺夹持手在夹取时的指节运动精度。如表4所示为指根节运动理论与实际值对比。从表中可以看出,实际值所测量得出的部分贴近与理论值,可以验证计算的结果,但实际值前段与后段呈一定的偏移。

表4 指根节推板活动参数

误差造成的原因推测有以下几点:①指根节与指根固定座之间存在装配误差,即孔对孔的配合存在间隙,在90°的位置产生两侧偏离,销轴孔连接时间隙由左限位移动到右限位造成的偏离误差;②推板与步进电机连接件之间存在一定的装配误差,直线轴承与导向支撑杆有间隙也会造成推板窜动误差;③测量误差,卡尺本身制造误差的存在会产生不可避免的测量误差。

3.2 柔顺夹持手指根节转动试验

对所设计的双指柔顺夹持手进行制造、安装和调试。双指柔顺夹持手除了考虑水平方向上对目标件形成外轮廓包络夹取,还考虑了对目标件垂直方向的契合倾角。对指根节的旋钮弹簧进行计算并选型,将指根固定座设计成可按值节中心旋转一定角度的形式,使夹持手在夹取有垂直倾角的目标件时可以贴合目标件。如图19a~图19c所示分别为指根节旋转-15°、0°和15°三种形式,指根节实际可调角度为-15°~15°范围,抓取指根节实现旋转抓取有倾角的目标件。

图19 指根节转动试验图

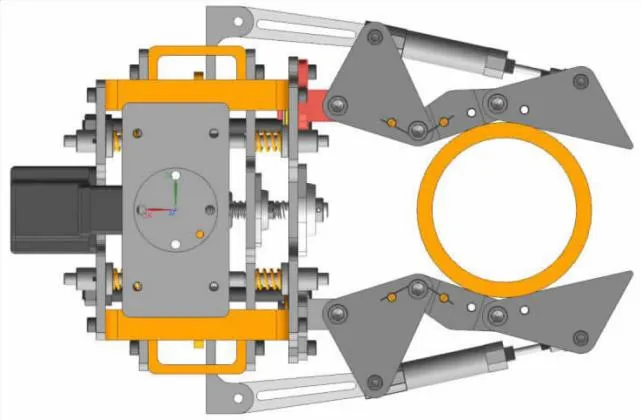

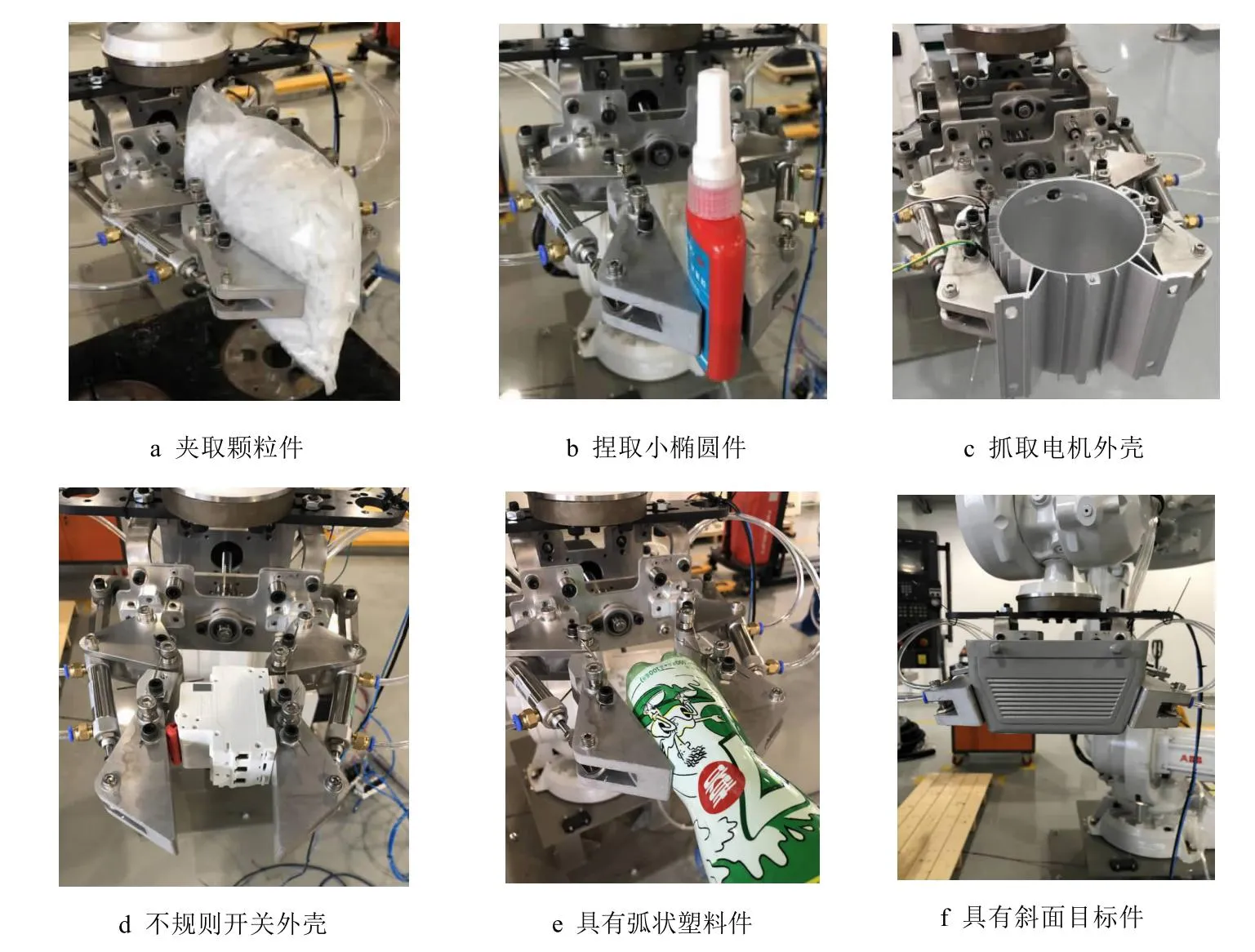

3.3 双指柔顺夹持手抓取其他不规则类目标件

除了抓取圆柱形、矩形和垂直方向上有倾角的目标件如梯形、锥形外,也对不规则、材质不统一、大小不一致的目标件进行了抓取试验,如图20所示为对不同目标件夹取效果。图20a所示夹取的目标件为散装颗粒包,抓取时颗粒包会因为外界压力的变化而变形,此时使用柔顺夹持手可以获得较好的抓取效果;图20b所示抓取的物品为小类椭圆件,由于目标件尺寸比较小,需要调换夹取方式,改包络抓取为捏取的形式可以达到良好的夹取效果;图20c所示夹取的目标件为电机外壳件,材质为薄铝合金,该目标件的特点夹取易变形,需要在夹取时降低气缸气压,可以实现夹持手较小压力的夹取;图20d为夹取的电源开关为不规则形状,材质为工程塑料,夹取不易变形,但外形较为复杂,需要在夹取时调整夹爪位姿,实现夹持夹取;图20e为弧形类目标件抓取实验,抓取有一定弧度的目标件时,采取活动指根节到达预定的初始位置,使指尖节与中指节对目标件边缘形成包络状态,指尖节与中指节与被抓取目标件边缘贴合;图20f为机械手可变倾角贴合测试,抓取有一定垂直方向倾角的目标件时,需要调整机械手指根节的倾斜角度使其与目标件的倾角契合,移动指根节到达预定位置,使指尖节与中指节对方盒外缘形成包络状态。

图20 双指柔顺夹持手夹取不同形状目标件的状态图

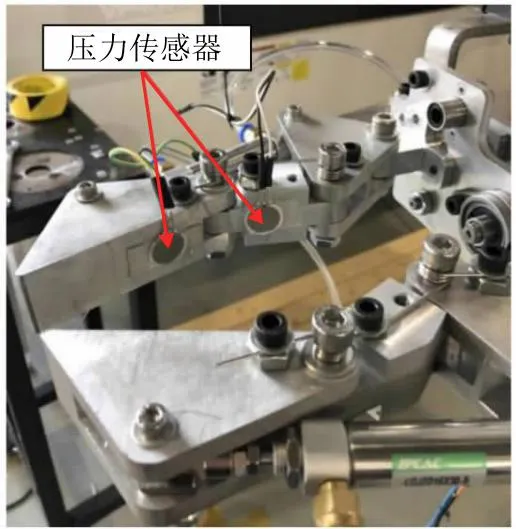

3.4 双指柔顺夹持手夹取力调节试验

3.4.1 压力传感器的选型

柔顺夹持手设计目标为能够夹取1 kg以内的不同形状的目标件,通过以最大夹取质量计算合理的测力元件。接下来以夹取圆柱类目标件时选择合适的压力传感器,如式(22)为夹取圆柱类目标件时气缸推力与接触点压力之间的关系。

(22)

式中:Ft1为气缸推力;F1为指尖节与圆柱面的接触力;F2为中指节与圆柱面的接触力。

设置气缸气压时最大为0.8 MPa,代入计算得到Ft1=137 N,F1=F2=52.36 N。可以选择测量量程大于53 N的压力传感器,如表5所示为所选的压力传感器参数表。

表5 压力传感器参数

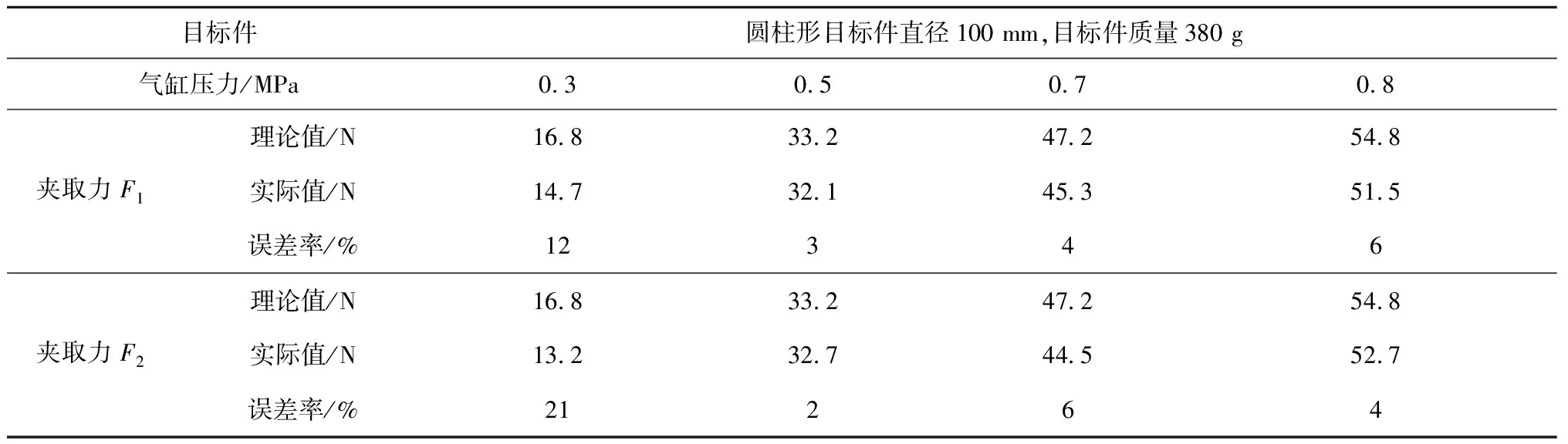

3.4.2 夹取圆柱类目标件时夹取力对比实验

首先确定所夹取的目标对象,本文选取的目标件为直径100 mm的铝制圆柱件,求得夹取圆柱件时夹持手的中指节与指根节的具体受力点的位置,然后将前述选好的压力传感器贴合到柔顺夹持手的中指节与指尖节上,如图21所示。现在以直径100 mm的圆柱形目标件进行夹取力试验,通过改变气压值大小实现调节气缸推力的大小,从而改变卡爪夹取目标件的夹取力,夹取力调节测量如表6所示。如图22所示为夹持手夹取圆柱件时,测量夹取力的实验图。

表6 夹取力调节测量参数

图21 压力传感器贴片位置

图22 圆柱件夹取测力试验

如表6所示为双指柔顺夹持手在夹取直径Φ100 mm圆柱件时的夹取情况,可以对误差进行分析:①指尖节与中直接的铰接处存在摩擦力,在实际测试中受到损耗造成误差;②两个气缸的压力存在偏差,在细小的压力差的作用下夹取角度产生轻微变化也会使F1与F2的值不相等;③压力传感器本身存在一定的测量误差。压力传感器是电阻式的传感器,其对表面的接触面有一定的要求,若遇到接触面不平整时就会影响测量精度,从而影响整个测量结果。

4 结束语

基于柔性机械手抓取功能特点研究,本文所研制的柔性机械手具有两大特征:①对不同外型的目标件实现柔性夹取的功能;②对不同特性的目标件实现可变夹取力的功能。同时,基于串联铰接结构,完成了柔性机械手的原理设计和数学模型建立,设计了一种可以双指且指根可转位的柔性机械手,通过控制系统实现柔性机械手对夹取力的调节,改变控制形式提升柔性机械手的夹取范围以及夹取适应性。根据柔性机械手设计原理,分析柔性机械手夹取不同特征的目标件时的夹取状态,并对其工作特征进行数学表示以及描述,优化柔性机械手的结构尺寸,并进行了实验验证。

(1)基于串联铰接结构特点,设计了一种双指且指根可转位的柔顺夹持手。完成了柔顺夹持手的原理设计并建立数学模型。根据柔顺夹持手设计原理,应用MATLAB对柔顺夹持手夹取不同特征的目标件时的夹取状态以及工作特征进行数学描述,优化柔顺夹持手的结构尺寸。

(2)夹取性能分析与仿真。对柔顺夹持手夹取圆柱形与矩形目标件时进行了静力学与运动学的分析,重点研究了当夹持手微偏包络抓取圆柱体时非理想状态的抓取情况进行了静力学分析。

(3)根据柔性夹持手所需要完成的抓取功能要求,进行了双指柔性夹持手的控制系统设计,完成气动控制回路的设计。根据夹持手的夹取要求,对电机以及驱动器进行计算并选型,搭建以“上位机+下位机+柔性夹持手+机器人”的控制系统。

(4)样机制作与试验。完成柔顺夹持手的加工与装配,搭建了夹持手控制系统平台。对手指开合、手指根节转动、不同状态下对不同外型特征的目标件夹取以及夹取力调节进行试验,结果与静力学模型理论计算结果相吻合。

为适应不同尺寸、不同形状,不同材质目标件的准确抓取,未来将针对抓取不规则、不同材质等目标件进行理论和实验分析。本文通过调节气压的方法实现柔性机械手夹取力调整,但相比于电机调节气压调节的稳定性较差,精度较低,后续将采用电机控制调节的方式,实现柔性机械手的夹取力控制。