成熟区块煤层气加密井堵漏工艺优选

李蜀涛,朱韩友,尹中山,钱 程,张秀军,周瑞琦,牟必鑫,皇扶杉,丁飞飞

(1.四川省能源地质调查研究所,四川 成都 610500;2.四川省地质调查研究院,四川 成都 610500)

我国《国家中长期科学和技术发展规划纲要》将“大型油气田及煤层气开发”部署为第6项重大专项;国家《能源发展战略行动计划》提出重点突破页岩气和煤层气开发,以沁水盆地、鄂尔多斯盆地东缘为重点,加大支持力度,加快煤层气勘探开采步伐[1]。煤层气的高效开发,已经成为我国非常规油气不可或缺的支柱产业[2,3]。

国内外相关学者对煤层气井漏处理工艺进行了相关的研究。王利中[4]等人优化了刚性和弹性颗粒桥接材料的粒径分布,复配高强度纤维材料和化学交联材料,有效提高封堵层的强度。段晓青[5]针对韩城区块煤层气井漏失,提出了砂泥岩裂缝加入丹封、锯末及复合材料进行堵漏,砂岩裂缝采用大颗粒材料加水泥封堵。鲜保安[6]等人建立了煤层裂缝分析计算模型,优选了膨胀堵漏材料,并提出了适应于该区块的膨胀堵漏工艺。倪光清[7]等人分析了压力诱导性漏失和裂缝性漏失,并提出了相应的堵漏措施。赵永哲[8]等人针对岩溶地层漏失和中部地层恶性漏失,提出潜孔锤空气钻进和承压堵漏。徐堪社[9]等人针对美煤层含水裂隙性漏失,提出了成套的投入式复合堵漏塞+水泥浆综合堵漏法。以上煤层堵漏研究取得了一定的成果,但对于加密煤层气井堵漏工艺适用性不强,堵漏效果欠佳,易导致固井时水泥返高[10]不足影响后期压裂施工。因此,本研究通过建立井筒裂缝三维模型,模拟不同堵漏浆类型在地层裂缝中的流动情况,并结合研究区块钻探8口漏失井为例,对煤层气钻井堵漏工艺进行优选,指导现场施工作业。

1 工程概况

1.1 地质概况

沁水盆地又称沁水复向斜,是一个大型的构造盆地,研究示范区位于沁水盆地东南部斜坡带,区块定向井煤层气井深500~700 m,主要发育地层自上而下依次是第四系、二叠系(上石盒子、下石盒子组、山西组)、石炭系(太原组、本溪组)、奥陶系(峰峰组);其中山西组主要为砂岩、粉砂岩、砂质泥岩、泥岩及煤层组成,主力煤层为3#煤层,平均厚度约6.30 m;太原组主要由砂岩、粉砂岩、砂质泥岩、泥岩、煤层及石灰岩组成[11,12],主力煤层为15#煤层,平均厚度约4.5 m。

1.2 井身结构

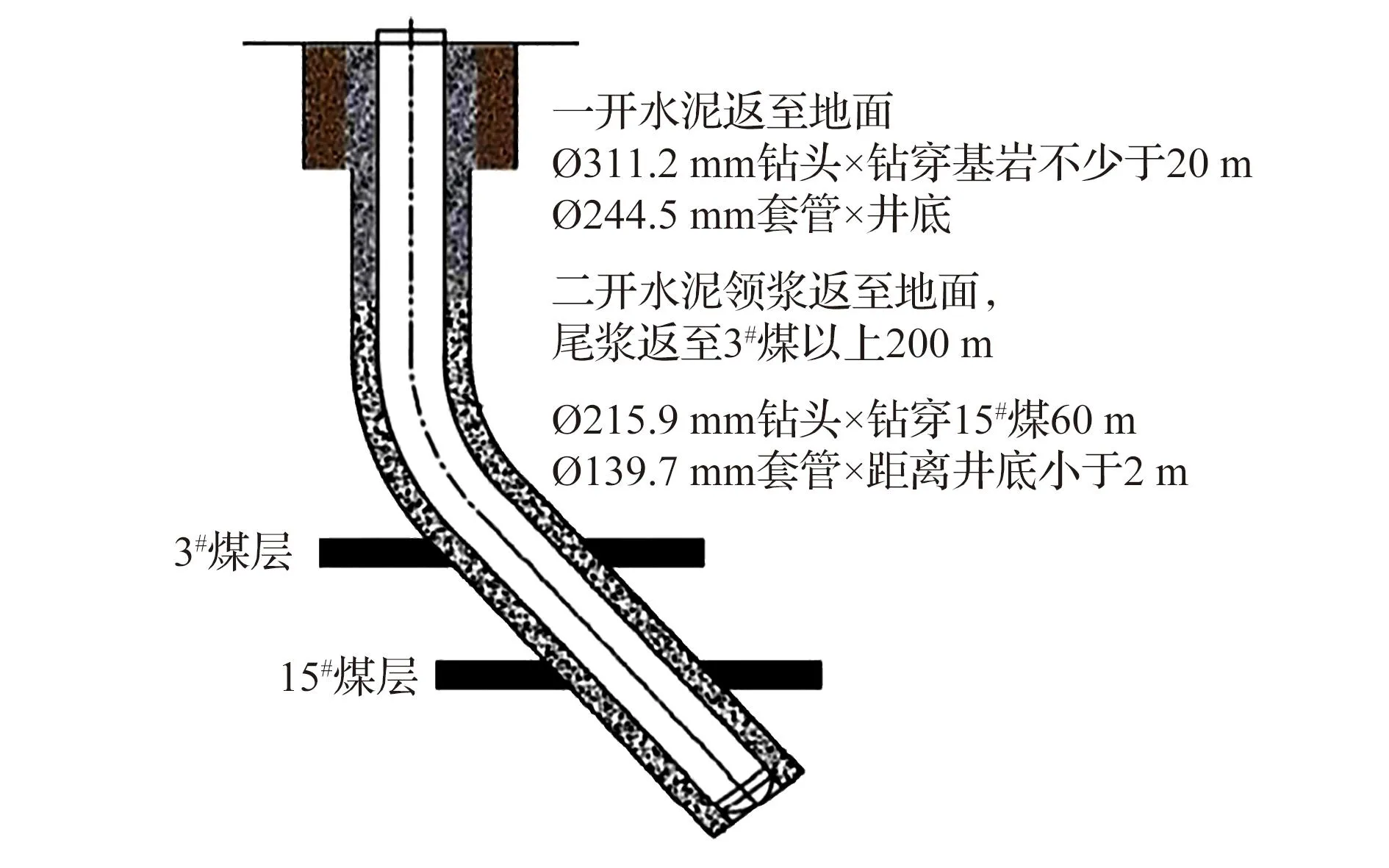

研究区块定向井主要为二开井身结构,井口不安装封井器,一开采用∅311.2 mm钻头,钻穿基岩不少于20 m完钻,下∅244.5 mm×8.94 mm J55(钢级)表层套管,固井水泥返至地面;二开采用∅215.9 mm钻头,钻穿15#煤层后60 m完钻,下∅139.7 mm×7.72 mm N80(钢级)产层套管,固井水泥领浆返至地面,尾浆返至3#煤层以上200 m;完井方式为套管射孔完井,井身结构如图1所示。

图1 研究区块定向井井身结构Fig.1 Shaft body structure of directional well in the research block

1.3 煤层压力

根据区块已开发井资料,可以得到煤层储层压力和压力系数[13],见表1。

表1 研究区块煤层储层压力和压力系数Table 1 The block coal reservoir pressure and pressure coefficient

由表1可以看出,研究区块煤层整体压力系数较低,属于欠压气藏,煤层承压能力较弱;3#、5#煤层压力系数最低,仅为0.37,15#煤层压力系数最高为0.49;其中,3#煤层前期经过压裂施工,且排采时间较长,极易发生井漏。研究区块钻探施工过程中,钻遇至3#煤层均会发生不同程度的漏失,给钻探施工带来了极大的困难。

2 数值模拟

2.1 几何模型

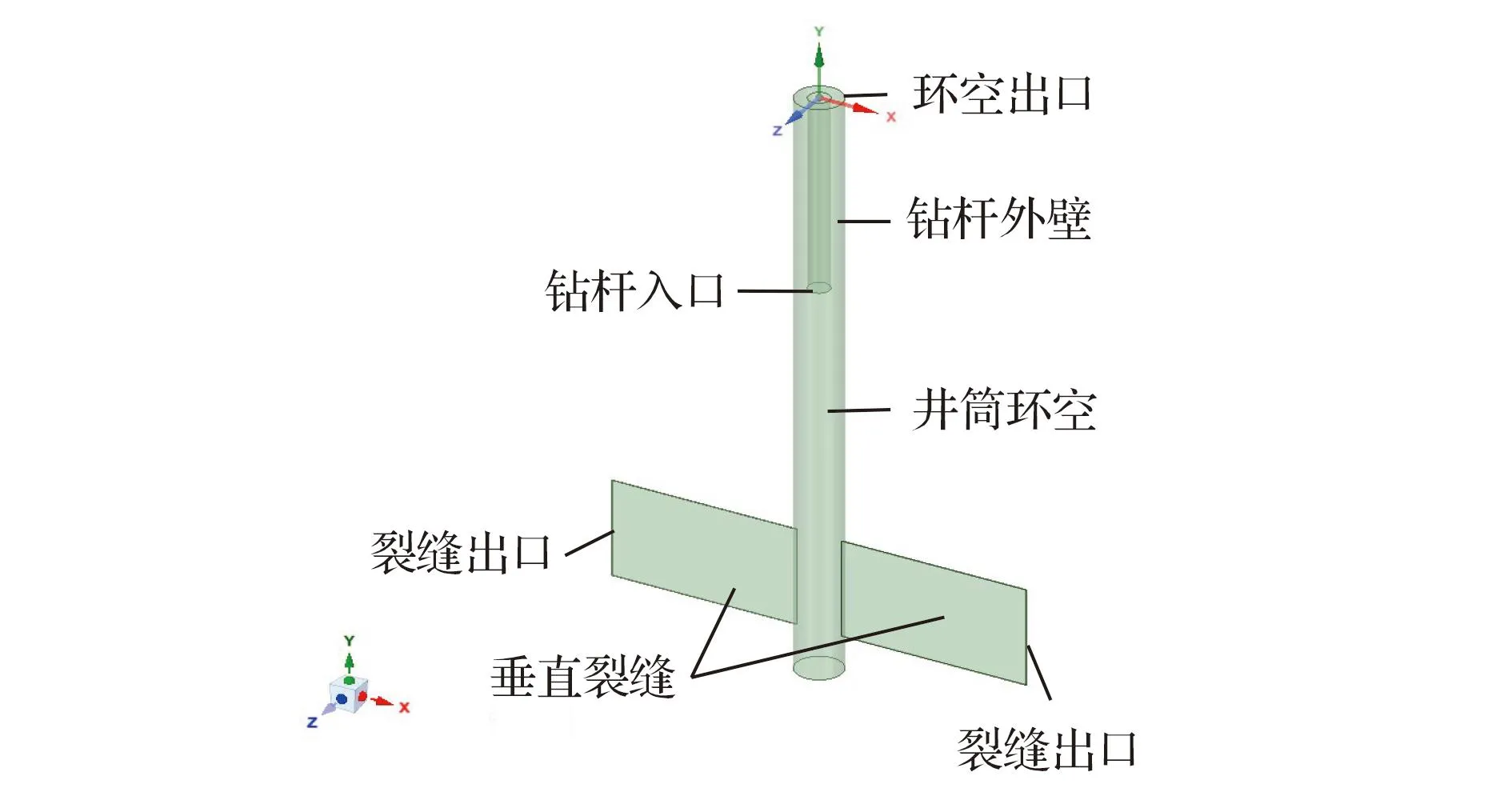

由于研究区块目的煤层主要是由压裂施工造成的地层裂缝,故根据研究区块煤层结构特征及施工基本参数,建立井筒裂缝物理模型,其结构参数为:井筒直径216 mm,钻杆内径100 mm,井筒长度3000 mm,钻杆长度1000 mm,裂缝高度500 mm,裂缝宽度4 mm,裂缝长度1000 mm,裂缝底部距离井底200 mm。利用ICEM得到四面体结构化网格如图2所示。

图2 井筒裂缝模型Fig.2 Wellbore fracture model

2.2 边界条件

整个物理仿真模型设置1个钻杆入口,1个井筒环空出以及2个裂缝出口。入口速度参照现场实际施工排量定为2.0 m/s,压力1.0 MPa;2个裂缝出口、1个环空出口均设置为压力出口,其压力大小根据井筒钻井液性能进行调整。井筒和裂缝中的初始流体均为钻井液,入口流体为3种不同类型的堵漏浆,两种流体均采用k-ε模型,根据现场实测流体参数,确定模拟流体参数见表2。

表2 模拟流体参数设置Table 2 Fluid parameters setting of the simulation

2.3 求解方法

压力求解器采用二阶空间和一阶时间离散求解;求解对速度入口进行初始化残差收敛标准设置为0.0001,且每个时间部长均收敛。多相流模型采用mixture模型,流体设置为3种相(钻井液、堵漏浆、固相颗粒),钻杆入口为堵漏浆,其中纯堵漏浆占比80%,固相颗粒占比20%;求解初始化后,将环空和裂缝均赋存为钻井液。假设堵漏过程中钻井液、堵漏浆、固相颗粒均为不可压缩流体,其体积分数、体积平均密度、黏度满足式(1)—(3);连续性方程和动量方程(Navier-Stokes方程)分别为式(4)(5)[14-17]。

α1+α2+α3=1

(1)

α1ρ1+α2ρ2+α3ρ3=ρ

(2)

α1μ1+α2μ2+α3μ3=μ

(3)

式中,αi(i=1,2,3)分别为钻井液、堵漏浆、固相颗粒的体积分数;ρi分别为钻井液、堵漏浆、固相颗粒密度,kg/m3;ρ为井筒流体体积的平均密度;μi分别表示钻井液、堵漏浆、固相颗粒的黏度;μ为井筒流体体积的平均黏度,Pa·s;u为速度矢量,m/s;p为压强,Pa;f为体积力,N/cm3。

3 模拟结果

3.1 常规堵漏浆

常规堵漏浆模拟堵结果如图3所示。由图3(a)(b)可知,当常规堵漏浆进入井筒后,6 s开始进入地层裂缝;8~12 s裂缝中的常规堵漏浆体积分数不断增加,固相颗粒体积分数也有所增加;16~35 s,随着常规堵漏浆的不断注入,固相颗粒驻留在裂缝中的体积分数不断增加,对应的常规堵漏浆体积分数不断降低;40~60 s,随着堵漏的不断注入,裂缝中的固相颗粒随着常规堵漏浆一起向裂缝外流动,常规堵漏浆体积分数增加,固相颗粒体积分数降低。

图3 常规堵漏数值模拟结果Fig.3 Simulation results of conventional plugging

由图3(c)可知,随着常规堵漏浆开始进入裂缝,8 s时,裂缝中流体速度开始降低,但降低效果不明显,持续进行至16 s速度开始明显降低;20~35 s期间,由于裂缝被固相颗粒和常规堵漏浆充填,速度达到最低;40~60 s由于固相颗粒被携带出裂缝,裂缝中流体速度有所增加,但仍低于最开始的钻井液漏失速度,说明常规堵漏浆对裂缝性地层有一定的封堵效果。

3.2 承压堵漏浆

承压堵漏浆模拟结果如图4所示。

图4 承压堵漏数值模拟结果Fig.4 Simulation results of pressurized plugging

由图4(a)、图4(b)可知,当承压堵漏浆进入井筒后,6 s开始进入地层裂缝;8~12 s裂缝中的承压堵漏浆体积分数不断增加,固相颗粒体积分数也有所增加,相对于常规堵漏时固相颗粒增加更多;16~60 s,随着承压堵漏浆的不断注入,固相颗粒驻留在裂缝中的体积分数不断增加,对应的承压堵漏浆体积分数不断降低,且不同于常规堵漏浆,驻留在裂缝中的固相颗粒并没有随着承压堵漏剂的流动,被携带出地层裂缝,从而起到了很好的架桥封堵效果。

由图4(c)可知,随着承压堵漏浆开始进入裂缝,8 s时,裂缝中流体速度开始明显降低,持续进行至16 s时,随着固相颗粒的驻留,流体速度进一步降低;20~60 s期间,由于裂缝被固相颗粒和常规堵漏浆充填较为夯实,裂缝中流体速度降低较为稳定,基本达到最低值;说明相对于常规堵漏浆,承压堵漏浆对地层的封堵效果更好。

3.3 凝胶堵漏浆

凝胶堵漏浆模拟结果如图5所示。

图5 凝胶堵漏数值模拟结果Fig.5 Simulation results of gel plugging

由图5(a)、图5(b)可知,当凝胶堵漏浆进入井筒后,6 s开始较多进入地层裂缝;8~40 s裂缝中的凝胶堵漏浆体积分数不断增加,固相颗粒体积分数也有所增加,相对于常规堵漏、承压堵漏浆时固相颗粒增加速率较慢,其主要原因为承压堵漏浆黏度较大,直接将固相颗粒携带出地层裂缝;50~60 s,随着凝胶堵漏浆的不断注入,固相颗粒进一步增加,凝胶体积分数含量有所降低,但相对于常规堵漏浆、承压堵漏浆,凝胶驻留在裂缝中的体积分数依然较高;后期待凝胶在地层裂缝中凝固后,会对地层形成较好的封堵效果。

由图5(c)可知,随着凝胶堵漏浆开始进入裂缝,8 s时,裂缝中流体速度开始明显降低,持续进行至12 s时,随着更多的凝胶堵漏浆的注入,流体流速进一步降低;16~60 s期间,裂缝中的凝胶堵漏浆基本维持在较低的速度并且较为稳定,同时,较低的流速更便于凝胶堵漏浆与地层的胶结,达到更好的封堵效果。

3.4 堵漏浆裂缝出口流速对比

为更好地比较三种堵漏浆的堵漏效果,模拟过程中,分别对三种堵漏浆模拟堵漏过程中裂缝出口流速进行监测,监测结果如图6所示。

图6 三种堵漏浆裂缝出口流速监测Fig.6 Velocity of the three kinds of slurry at fissure outlet

由图6可知,6 s之前,刚开始泵入堵漏浆时,裂缝出口原钻井液的漏失流速表现为凝胶堵漏浆>承压堵漏浆>常规堵漏浆;6~16 s,随着堵漏浆和其含有的固相颗粒逐渐进入地层裂缝,裂缝出口钻井液流速开始降低,具体表现为凝胶堵漏浆<承压堵漏浆<常规堵漏浆;16~60 s,堵漏浆陆续到达裂缝出口,其中凝胶堵漏浆流速较为稳定且流速最低;常规堵漏浆、承压堵漏浆流速有所上升,但随着固相颗粒的在裂缝中的充填,堵漏浆流速开始呈现逐渐降低趋势,45 s以后,由于常规堵漏浆中的固相颗粒被携带出裂缝,裂缝出口流速有所增加。

4 现场实例应用

4.1 漏失情况

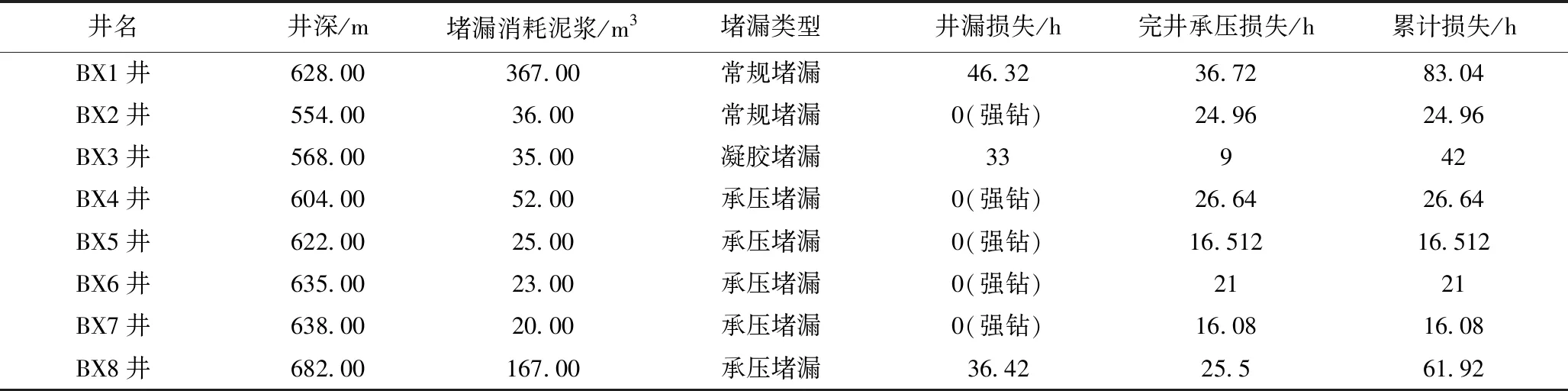

根据研究区块已钻8口井分析,研究区块井漏主要发生在3#煤层,部分钻遇至灰岩时也会发生井漏;井漏的主要表现有渗漏、大漏,失返性漏失,单井平均漏失量为90.625 m3,井漏损失115.74 h,完井承压损失176.412 h,累计损失时间292.152 h,见表3。

表3 研究区块井漏泥浆材料及时间损失Table 3 Materials loss and time loss in the research block

4.2 堵漏工艺对比

本文所述常规堵漏浆为钻井液基浆+膨胀颗粒+常规堵漏材料(随钻堵漏剂、复合堵漏剂、棉籽壳、核桃壳、锯末等);其堵漏配方为:清水+土粉+CMC+膨胀颗粒+常规堵漏剂。

本文所述凝胶堵漏浆为基浆+凝胶堵漏材料+橡胶颗粒+常规堵漏材料(随钻堵漏剂);其堵漏配方为:清水+快速堵漏剂+液体堵漏剂+少量橡胶颗粒+少量常规堵漏剂。

本文所述承压堵漏浆为钻井液基浆+膨胀颗粒+常规堵漏材料(随钻堵漏剂、复合堵漏剂、棉籽壳、锯末、蛭石等)+承压堵漏材料;其堵漏配方为:清水+土粉+CMC+膨胀颗粒(少量)+常规堵漏剂+承压堵漏剂+橡胶颗粒。

三种堵漏工艺原理及优缺点对比分析见表4。

表4 不同堵漏工艺原理及优缺点对比Table 4 Comparison of different plugging technology principles and their advantages and disadvantages

4.3 实例应用对比

研究区块8口井钻井过程中根据实际情况应用了常规堵漏、承压堵漏、凝胶堵漏三种堵漏工艺,实际应用情况见表5。

表5 三种堵漏工艺实际应用情况Table 5 Application results of the three plugging technologies

从表5可以看出,常规堵漏平均耗时46.32 h,耗时最长;承压堵漏平均耗时36.42 h,耗时其次;凝胶堵漏平均耗时33 h(实际纯堵漏耗时仅5 h),耗时最短;常规堵漏完井承压平均耗时30.84 h,耗时最长;承压堵漏完井承压平均耗时21.5 h,耗时较短;凝胶堵漏完井承压平均耗时9 h,耗时最短;常规堵漏固井环空水泥平均返高60.5 m,返高最差;承压堵漏固井环空水泥平均返高45.425 m,返高较好;凝胶堵漏固井环空水泥返高42.5 m,返高最好;同时,应用实例很好地验证了Ansys-Fluent仿真结果的正确性。

5 井口加压堵漏工艺

5.1 加压堵漏工艺原理

常规钻井堵漏多采用静止堵漏工艺,其工作原理是:通过泥浆泵将配置好的堵漏浆泵送至漏失层位,使堵漏浆在自身重力的作用下沿着液体流动方向进入地层裂缝完成对裂缝的封堵。但是在实际应用过程中,由于受到自身重力驱动力较小,堵漏浆进入裂缝较少,在恢复正常钻井过程中极易再次发生井漏。

加压堵漏[18,19]相对于静止堵漏效果更好,其工作原理是:将堵漏浆泵送至漏失层位后,待井口液面不降或下降缓慢时,关闭防喷器或安装井口承压接头,封闭井口,使井筒压力升高,驱动更多的堵漏浆向地层裂缝中流动,提高了漏失地层承压能力。

由于研究区块漏失的复杂性,制定了该区块煤层气钻探中完善的承压堵漏方案,后期固井水泥返高均符合设计要求,满足压裂开采施工条件。

5.2 加压堵漏井口装置及施工流程

5.2.1 加压堵漏井口装置

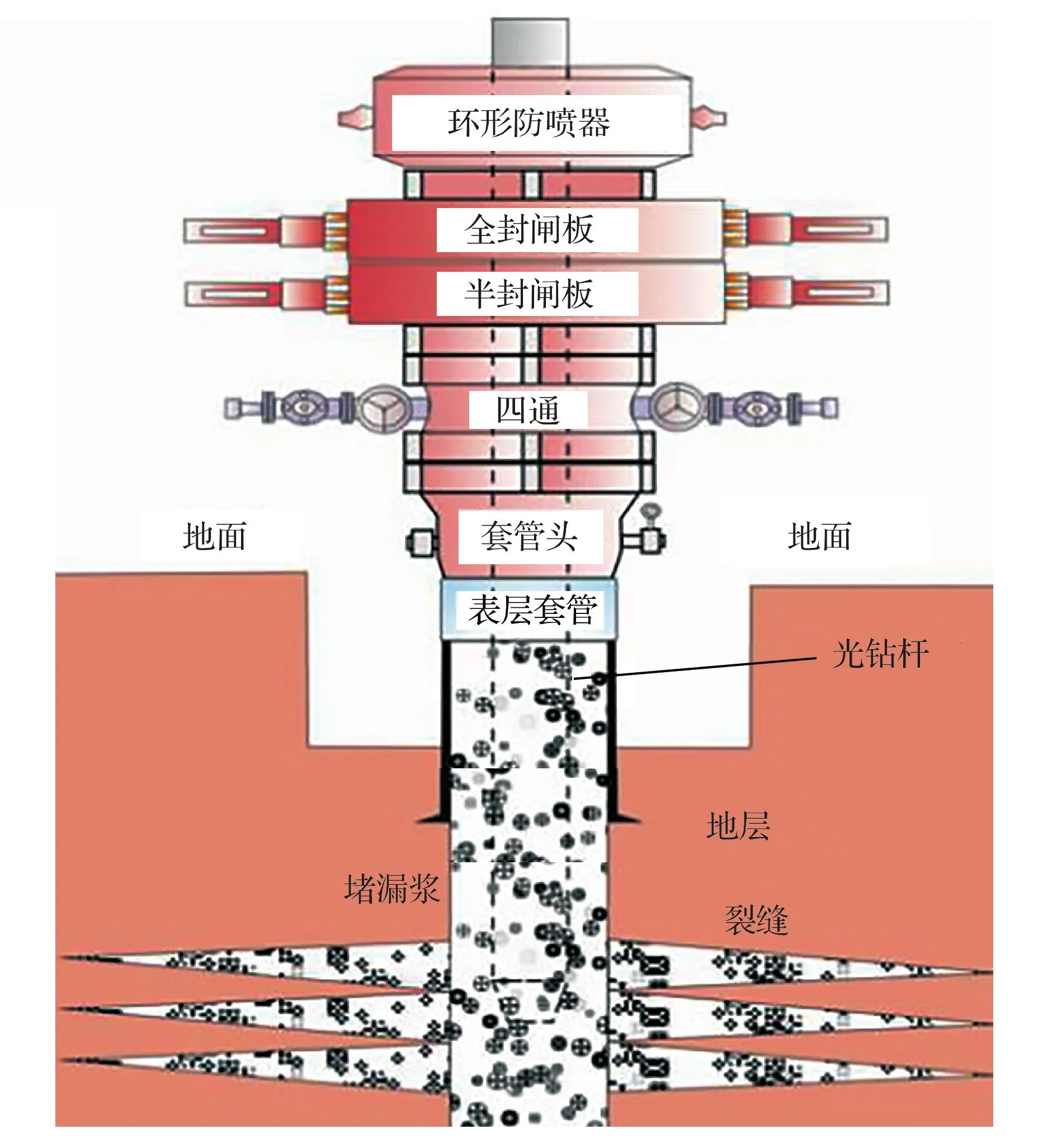

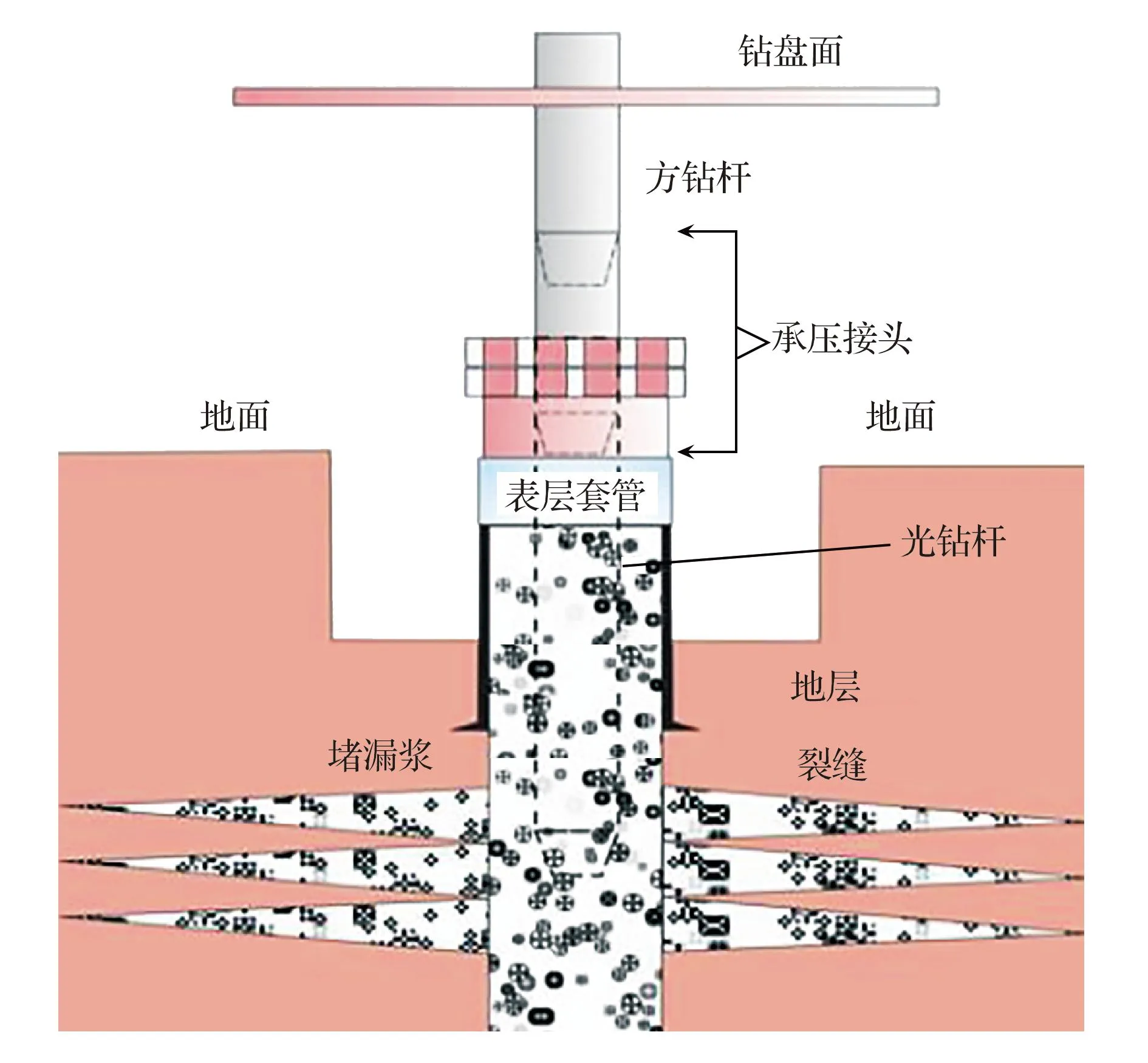

常用的井口加压堵漏装置主要有井口封井器和承压接头,针对有安装封井器的井,钻杆下到指定位置后,泵入堵漏浆,直接关闭封井器半封闸板进行承压堵漏如图7所示;若井口未安装防喷器,泵入堵漏浆后,则可以直接连接承压接头进行承压堵漏;承压接头装置由带连接法兰的耐磨套和上部带法兰的连接接头组成如图8所示。

图7 封井器井口加压装置Fig.7 Wellhead pressure device with a blowout preventer

图8 承压接头井口加压装置Fig.8 Wellhead pressure device with a pressurized joint

5.2.2 井口承压施工流程

1)将堵漏浆灌注至漏失层位,先进行静止堵漏,待井筒液面稳定或液面降低较慢时安装井口承压装置,做承压前准备工作;若井口安装有封井器,则直接关闭半封闸板,密封井口。

2)缓慢开泵,根据承压效果间歇性开泵,逐步提高泵压,使最终承压效果达到1.5~2.0 MPa。

3)保持压力在15 min以上,如果压力无明显降低,则表示堵漏成功。研究区块加压堵漏工艺所需设备均可现场制作,无需其他特殊专业工具,现场易加工,操作简单,堵漏效率较高。

5.3 井口加压堵漏工艺应用

研究区块所钻BX1、BX2、BX3、BX4、BX5、BX6、BX7、BX8井均采用井口加压堵漏工艺,固井后平均水泥环空返高48.8 m;研究区块其他未采用井口承压堵漏工艺漏失井,固井后平均水泥环空返高约100~160 m;对比结果表明:井口加压堵漏工艺相对于常规静止堵漏,漏失地层承压能力更强,固井后平均水泥环空返高更高。井口承压装置简单易加工,现场可操作能力强。

6 结 论

1)针对沁水盆地成熟区块加密井井漏现象严重,堵漏难度大的现状,收集整理了研究区块的地质概况、井身结构概况和煤层压力等数据,分析了研究区块主要漏失层位及漏失成因。

2)通过建立地层裂缝三维模型,分别模拟了三种堵漏浆在堵漏过程中的流动情况,模拟结果表明堵漏效果:凝胶堵漏>承压堵漏>常规堵漏。

3)通过研究区块对常规堵漏、承压堵漏、凝胶堵漏三种堵漏工艺的实际应用,对比分析了三种堵漏工艺的堵漏原理及其优缺点,分析结果表明:堵漏耗时方面,凝胶堵漏<承压堵漏<常规堵漏;固井环空水泥返高方面,凝胶堵漏>承压堵漏>常规堵漏;完井承压耗时方面,凝胶堵漏<承压堵漏<常规堵漏;再结合三种堵漏工艺的优缺点得出,若发生单点漏失,且漏失层位明确,则采用凝胶堵漏效果较好;若漏失点较多,且漏失层位不明确,则采用承压堵漏效果较好。

4)优选堵漏工艺结合井口加压工艺相对于常规静止堵漏工艺,堵漏时间短,漏失地层承压能力更高,堵漏效果更好,所需承压设备现场易制作,操作简单,适用性更强。