李村煤矿顶板定向长钻孔瓦斯抽采参数优化研究

申海生,邹 虎,刘 垒,赵春洲,王彦敏,曹良伟,田锦绣,田 珑

(山西潞安矿业集团慈林山煤业有限公司 李村煤矿,山西 长治 046000)

随着推进速度的加快,对高瓦斯综采面采掘抽合理协调提出了更高的要求,也加剧了瓦斯抽采和快速开采之间的矛盾[1,2]。对于高瓦斯工作面,在顶板裂隙带布置高抽巷治理采空区瓦斯具有较好的效果,但高抽巷掘进工期长、成本高,严重影响了工作面采掘接替[3,4]。随着我国定向钻进技术的发展和成熟,使用顶板定向长钻孔代替高抽巷(简称“以孔代巷”)的相关技术在各大矿井开始普及[5,6]。但针对顶板定向长钻孔抽采机理还有待进一步深度研究,关键参数的布置大多依赖工程经验和现场试验[7-9],而明晰顶板定向长钻孔抽采机理,合理协调关键布置参数直接影响着顶板定向长钻孔的抽采效果。本文基于李村煤矿高瓦斯大采高的地质条件,分析了合理抽采范围[10,11],研究了不同抽采方式下瓦斯流场时空分布规律及抽采机理,确定了布置参数敏感性指标,优化了顶板定向长钻孔布置参数。

1 合理抽采范围分析

1.1 1305工作面基本情况

李村煤矿1305工作面开采3#煤层,该煤层赋存稳定,结构较简单,煤厚变异较小。煤层总厚为5.1~5.8 m,平均厚度为5.4 m。煤层平均倾角为6°,直接顶为砂质泥岩、粉砂岩,厚度6.6 m,老顶为中粒砂岩,厚度为14.7 m。工作面长250 m,采用一次采全高开采,通风方式为U型通风。1305工作面煤岩柱状图如图1所示。

图1 1305工作面煤岩柱状图Fig.1 Geologic column of 1305 face

1.2 垂直三带和水平三区位置

1.2.1 垂直三带范围

根据冒落带和裂隙带经验公式,中硬岩性顶板冒落带和裂隙带高度分别为:

式中,H1为冒落带高度,m;H2为裂隙带高度,m;M为煤层厚度,m。

结合现场实践,1305面采空区冒落带和裂隙带高度应为13 m和48 m左右。

1.2.2 水平三区范围

顶板定向长钻孔通常布置在裂隙发育,瓦斯积聚的顶板裂隙带内,由于近回风巷侧的高浓度瓦斯,确定顶板定向长钻孔的合理位置,还需确定钻孔相对于回风巷的平距。

根据“O”型圈理论,钻孔的水平位置应布置在采空区倾向剖面的顶板覆岩卸压角内侧的离层区内,钻孔距离回风巷帮的水平距离S应该满足[12-14]:

式中,H为钻孔布置垂直层位高度,m;α为开采煤层的倾角,(°);β为裂隙边界与开采边界的连线与煤层的夹角,取67°;S为抽采钻孔终孔点距回风巷水平距离,m;B为钻孔距“O”型圈外边界的距离,一般条件下,B取值范围为0~34 m;θ为裂隙边界与开采边界的连线与煤层的夹角,(°)。

通过上述计算,最终确定,顶板定向长钻孔距回风巷的平距应当在9~50 m之间。

2 瓦斯抽采机理及关键参数分析

2.1 不同抽采方式下瓦斯流场

考虑重力影响的采空区冒落岩石的空隙率满足式(5)[15,16]。

φ(x,y)=1+

式中,ly为采空区倾向宽度,m;hd为直接顶厚度,m;H为采高或采放高,m;Kpb为直接顶破碎岩体残余碎胀系数;l为基本顶破断岩块长度,m;σ0为单位压应力,σ0=1 MPa;β1为回归系数,冒落岩石为页岩时β1=-0.0488,冒落岩石为泥岩时β1=-0.028,冒落岩石为砂岩时β1=0.0254;γ为冒落岩石容重,N/m3;α为煤层倾角,(°)。

多孔介质在线性流态条件下适用的计算粘性阻力损失系数的经验公式,其公式为[17]:

式中,φ为多孔介质孔隙率;C为Kozeny-Carman常数,取4.8±0.3;S为多孔介质比表面积,取80~200。

以3个顶板定向长钻孔布置在15 m层位、4个布置在25 m层位为例,模型走向长300 m,倾斜长250 m,高度为48 m。进风口设为速度入口,入口气流为空气,风速2.34 m/s,回风口设为自由出口;钻孔抽采口设为压力出口;模型内部各部分的交界处均设置为内部面,其余外部面均设置为壁面;采空区设为多孔介质区域并根据式(4)、式(5)对孔隙率、粘性阻力等进行UDF编译;冒落带和裂隙带瓦斯含量分别设为1.2×10-7m3/min和2.05×10-8m3/min。

根据现场实用情况,将高抽巷的布置设计为垂距15 m,平距28 m,断面3 m×3 m,定向长钻孔设计为3个顶板定向长钻孔布置在15 m层位,4个布置在25 m层位,孔径为203 mm,抽采负压为-15 kPa,间距5 m,观察不同抽采方式下采空区瓦斯流场分布与抽采效果,目的是较为直观地对比二者的抽采效果,验证“以孔代巷”的可行性,不同抽采方式下采空区瓦斯分布如图2所示。

U型通风下,受新鲜风流漏风影响,进风侧瓦斯浓度较低,回风巷侧瓦斯浓度较高,采空区瓦斯被漏风带入回风巷,导致上隅角瓦斯易超限。采用高抽巷进行抽采,采空区下方瓦斯被抽到高抽巷内,工作面后方出现一个瓦斯降低区域,有效的保障了工作面瓦斯浓度。采用顶板定向长钻孔也达到了类似高抽巷的抽采效果,有效控制了上隅角瓦斯浓度,高抽巷和定向钻孔抽采下采空区切面流场如图3所示。

图3 切面流场分布特征Fig.3 Section flow field distribution characteristics

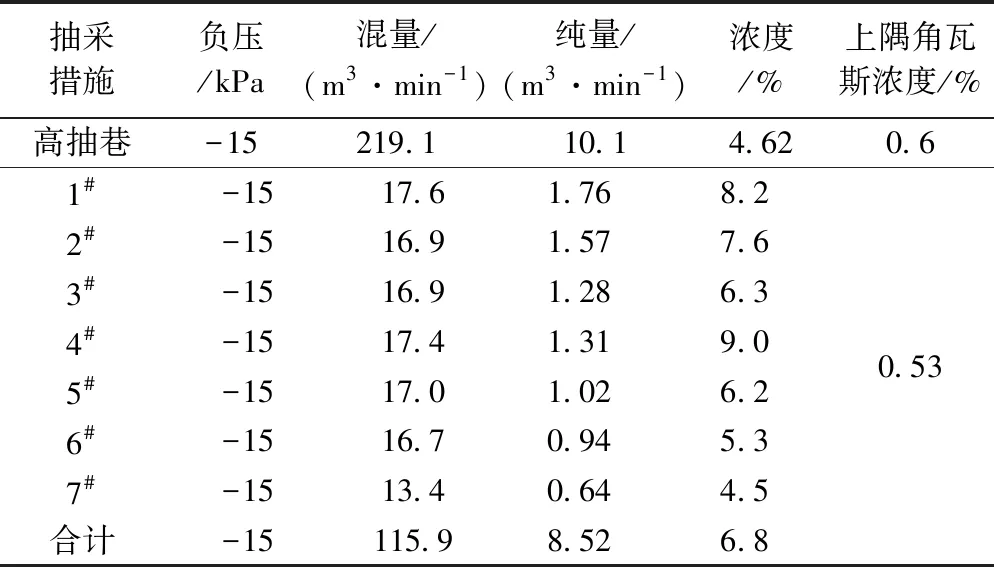

进风侧下隅角处为坐标原点(0,0,0),取(245.4,-0.1,0.1)作为上隅角的参考点,U型通风下上隅角瓦斯平均浓度为1.16%,高抽巷和顶板定向长钻孔抽采下工作面上隅角瓦斯浓度见表1。

表1 高抽巷及顶板定向长钻孔抽采效果Table 1 Effect of high pumping roadway and roof directional long borehole pumping

根据上述分析,未采取抽采措施时,高瓦斯大采高U型工作面上隅角瓦斯浓度已经超过了0.8%,而相对于高抽巷,顶板定向长钻孔抽采混量只有其1/2,抽采纯量也较高抽巷稍低,但其瓦斯抽采浓度高,较高抽巷控制上隅角瓦斯浓度能力强。

2.2 抽采影响范围分析

压力梯度是气体流动的主要原因,其直接关系着瓦斯抽采效果,将高抽巷和顶板定向长钻孔均赋值25 kPa负压,分析两者压力影响范围,不同抽采方式下采空区压力分布如图4所示。

图4 不同抽采方式下压力分布Fig.4 Pressure distribution under different extraction methods

高抽巷高负压区域较小,且负压衰减很快,顶板定向长钻孔由于其布置特点,高压区比高抽巷大40%左右,且以高负压区域为中心,形成了大范围的低负压区域,影响范围更大。

2.3 顶板定向钻孔关键布置参数分析

单一钻孔在稳态渗流情况下的瓦斯抽采量如式(6)[19]。

式中,L为钻孔有效抽采长度,m;K为顶板裂隙场渗透率,m2;p0为采空区内原始气体压力,Pa;p1为钻孔内部抽采负压,Pa;μ为瓦斯动力粘度,Pa·s;R0为顶板覆岩裂隙带半径,m;R1为钻孔半径,m。

根据式(6)分析,影响瓦斯抽采效果的主要效果有以下三个因素:

1)钻孔层位。钻孔布置在裂隙带上部时可以抽到高浓度的瓦斯,但拦截效果不佳;布置在中下部则可以有效拦截涌向上隅角的瓦斯,但受冒落带漏风影响较大,抽放瓦斯浓度较低。李村煤矿1305工作面覆岩砂岩层较多,煤层偏厚,致使覆岩跨落沉降后裂隙较为发育,层间垂直裂隙较一般情况下偏大,为保障上隅角瓦斯不超限,应在工作面上隅角附近即裂隙带中下部布置数个裂隙带抽采钻孔。

2)钻孔直径。提高钻孔直径,瓦斯抽采量会随之增加,提升钻孔抽采效果。在理论分析和实践考察中,随着钻孔直径的增大,气体的抽出总量会提升,但设备功耗也逐渐增大,应在现场已有钻机设备和工艺技术的允许情况下,选择合适直径的钻孔来抽采瓦斯。

3)抽采负压。在实际生产过程中,合理的负压有利于瓦斯抽采量的提升,但过大的抽采负压不但造成抽采浓度降低,也会提升采空区遗煤自燃的风险。

3 顶板定向钻孔布置参数优化

3.1 布置参数敏感性分析

影响裂隙带钻孔抽采效果的影响因素主要有钻孔层位、直径、个数、间距以及负压,为了分析在多因素影响下的抽采效果评价,依据现场应用情况设计了16组正交实验,因素水平见表2[20]。

表2 因素水平Table 2 Table of factor level

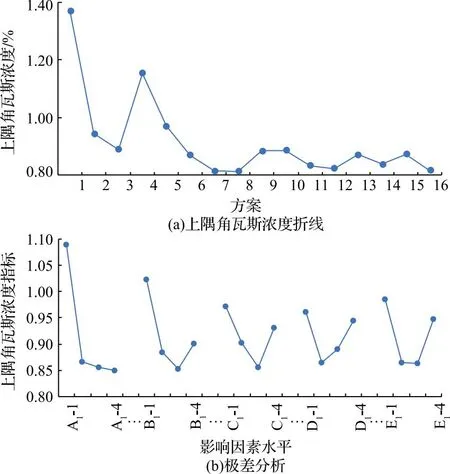

以上隅角瓦斯浓度为标准,所得结果如图5所示。

图5 上隅角瓦斯浓度分析结果Fig.5 Gas concentration analysis in upper corner

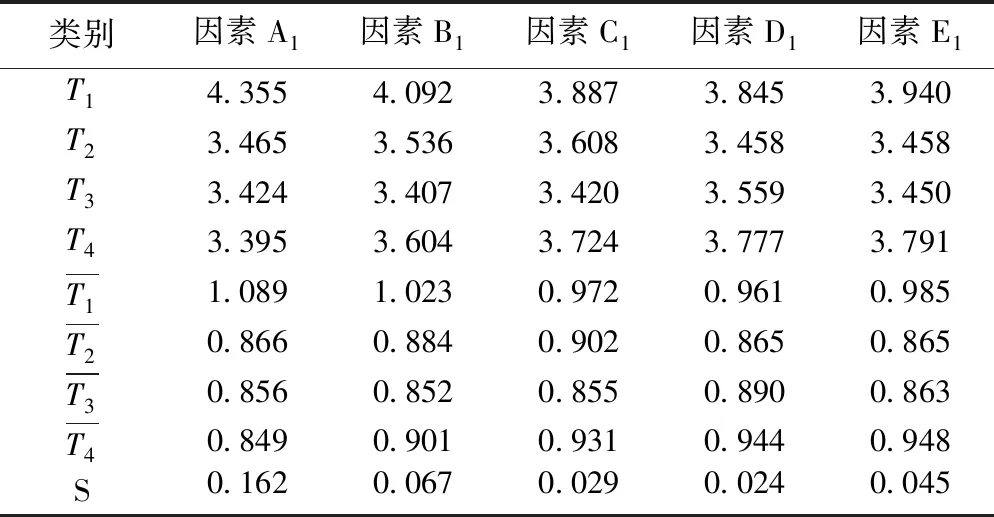

极差可以一定程度上反映影响因素对于上隅角瓦斯浓度指标的程度,由上图可以初步分析得A1和B1对于上隅角浓度的影响可能较大,具体结果还需要进一步分析,上隅角瓦斯方差分析计算见表3。

表3 方差分析计算Table 3 Analysis of variance calculation table

表4 方差分析Table 4 Anova table

每个影响因素的均方和V等于该因素平方和S除以该因素相应的自由度,F比为对应因素的均方和与误差均方和的比值。F的比值越大,其相应的因素对试验的影响程度越高,故能根据F比的大小排列出因素的主次程度。

针对因素A1层位、因素B1孔径、因素C1个数、因素D1间距、因素E1负压来说,对上隅角瓦斯浓度影响程度最大的是钻孔层位,其次是钻孔直径,接下来是钻孔负压,然后是钻孔个数,影响程度最小的是钻孔间距。因此在进行顶板定向钻孔参数设计时应先重点关注钻孔层位、钻孔直径和钻孔负压等参数,然后再优化钻孔个数和钻孔间距等参数。

3.2 布置参数优化

在靠近回风巷侧的高位环形裂隙带中,从下至上将裂隙带分为13~20 m,20~30 m,30~40 m三个范围,通过离回风巷的距离分为两组,再两两组合,形成9组试验,以3×15 m,4×25 m为例,其布置如图6所示。考虑到布孔方式的多样性,设置1#钻孔层位为15 m,2#—7#钻孔层位依次增加2 m,钻孔间距依次增加5 m,作为第10组试验,除布置层位外,负压、孔径、间距等参数均保持一致。结果以工作面上隅角瓦斯浓度为指标。

图6 钻孔层位优化布置方式Fig.6 Optimal layout of borehole position

不同参数下上隅角瓦斯浓度变化如图7所示,由图7优化结果如下:

图7 不同参数下上隅角瓦斯浓度变化Fig.7 Change of gas concentration in upper corner under different parameters

1)钻孔层位优化:根据上述结果分析,方案2、4、6效果较好。李村煤矿的条件更适合采用方案2,即将钻孔两排布置,从左到右分别布置在15 m和25 m层位。通过15 m层位钻孔拦截涌向上隅角的瓦斯,通过25 m层位钻孔抽采高浓度瓦斯。

2)钻孔直径优化:基于现场千米钻机型号和打钻能力,设计了120、150、203、300 mm四组试验,钻孔层位布置在15 m和25 m层位,其余参数均保持一致,结果表明:在技术经济条件允许的情况下,采用较大孔径能有效提高抽采效果。

3)基于现场试验,选择10、15、20、25、30 kPa五个梯度来进行试验,根据李村煤矿的条件,采用20~25 kPa较为合适。同理,考虑经济条件,钻孔个数选择6个较优,钻孔间距对抽采效果应该较小,选择5 m较好。当煤层瓦斯含量、工作面推进速度等参数变化时,抽采负压、钻孔个数和间距等参数也可以相应变化以达到较好的抽采效果。

4 经济技术分析

1)抽采效果上,采用顶板定向长钻孔在抽采混量和纯量上较高抽巷有所差异,控制上隅角瓦斯浓度能力较好,可以有效抽采采空区瓦斯,保障工作面安全高效开采,抽采效果对比分析见表5。

2)在施工成本上,施工8个120 mm钻孔较高抽巷同比节省费用39.7%,施工6个203 mm钻孔较高抽巷同比节约35.4%,有效提高了经济效益。

3)施工进度方面,按1000 m计算,施工1000 m高抽巷需要300 d,6~7个顶板定向长钻孔共计需要130 d左右,施工时间可减少57%,保证了工作面正常回采。

5 结 论

1)顶板定向长钻孔应该布置在瓦斯富集的顶板裂隙带中下部和离层区内,顶板定向长钻孔和高抽巷都能有效抽出采空区瓦斯,合理控制上隅角瓦斯浓度,在一定条件下,顶板定向钻孔虽抽采混量和抽采纯量较高抽巷少,但控制上隅角瓦斯浓度能力稍强。

2)影响顶板定向钻孔抽采效果的主要因素为布置层位、钻孔直径和抽采负压,次要因素为钻孔个数和钻孔间距。其中,抽采效果敏感性为“层位>孔径>负压”,以上隅角瓦斯浓度为指标,李村矿应当将钻孔布置为15 m层位3个和25 m层位3个,钻孔孔径为203 mm,负压20~25 kPa较好,钻孔间距为5 m。

3)在日产8000 t左右的条件下,采用顶板定向钻孔可以有效缩短施工时间和成本,解决了工作面采掘接替困难的局面,同时保障工作面安全生产。但工作面推进速度增加时,顶板定向钻孔瓦斯浓度明显较高,关于高抽巷和顶板定向钻孔的使用界限问题上,还需结合煤层瓦斯含量和推进速度等条件进行进一步的分析。