数字孪生驱动的综采装备虚拟生产关键技术与系统

朱怀森,杜文勇,李娟莉,陈思远,王 鑫

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024;3.晋能控股煤业集团 同忻矿山西有限公司,山西 大同 037000)

煤炭在未来相当长的时间内仍在世界能源结构中占据较大的比例,也仍将作为我国能源中的主体[1]。近年来,我国煤炭的智能化开采取得了创新性的成果,为煤炭工业的高质量发展提供了技术支撑[2]。但在生产过程中,尤其是切换不同工艺时,综采装备的运行方式仍存在难以准确调整等问题。数字孪生作为一种综合多学科的技术,可以借助模拟物理实体在现实世界的行为,并通过虚实交互、数据监测分析和决策优化等方式,为物理实体探索新的能力[3,4]。随着煤炭智能化的加深,基于数字孪生的无人化开采,以及在制造系统中的应用价值和提升生产效率的价值正逐渐被更多的人们所认知[5-7]。

葛世荣[8]等人提出了数字孪生智采工作面系统的概念,搭建了一个智采工作面的数字孪生远程操作平台,为智采工作面无人化运行的实现提供了新的系统架构。LI Jianguo[9]等人分析了我国地下金属矿山智能技术的研究现状和发展趋势,并进行了分析和总结,在国内凡口铅锌矿进行了无人设备试验,并在智能无人开采基础平台上进行了工业试验。张红岩[10]针对煤矿井下培训方式单一等问题,设计了基于虚拟现实技术的煤矿安全培训系统。XIE Jiacheng[11]等人为克服采煤机和刮板输送机的定位和姿态不准确的问题,提出了一种考虑不平整地面影响的联合定位和姿态解算方法,开发了可以在不同条件下可视化模拟这一整个操作过程的虚拟现实软件。李娟莉[12]等人设计了基于数字孪生的综采工作面生产系统,有效为数字孪生和综采工作面的深度融合及终端装备提供服务。王慧斌[13]介绍了基于虚拟现实技术的虚拟矿山系统的结构和设计流程。谢嘉成[14]等人针对综采工作面工业互联网基础不足和设备感知能力差等问题,构建了工业互联网驱动的透明综采工作面运行系统,为井下透明开采的工业应用提供了测试解决方案。陈龙[15]等人针对新时代下我国矿区智能化发展诉求与矿山无人化进程中遇到的技术问题,融合智慧矿山理念、ACP平行智能理论和新一代智能技术,设计并实现了智慧矿山操作系统。苗丙[16]等构建了数字孪生智采工作面系统的整体框架,实现了物理矿山与数字孪生矿山之间的虚实映射和实时交互,为综采工作面智能化水平的提升提供实现依据。

现有研究主要集中在虚拟综采工作面架构方面,对不同工艺下液压支架群和采煤机的运行以及物理工作面与虚拟工作面的虚实映射方面还有待进一步研究。本文基于数字孪生技术、虚拟现实技术,对数字孪生建模技术、综采三机控制仿真技术、综采装备动态仿真技术、综采工作面离线仿真技术、虚实双向数据交互技术、虚拟监测技术等进行研究,为煤矿井下综采设备的智能监测与运行方式提供思路。

1 生产系统组成

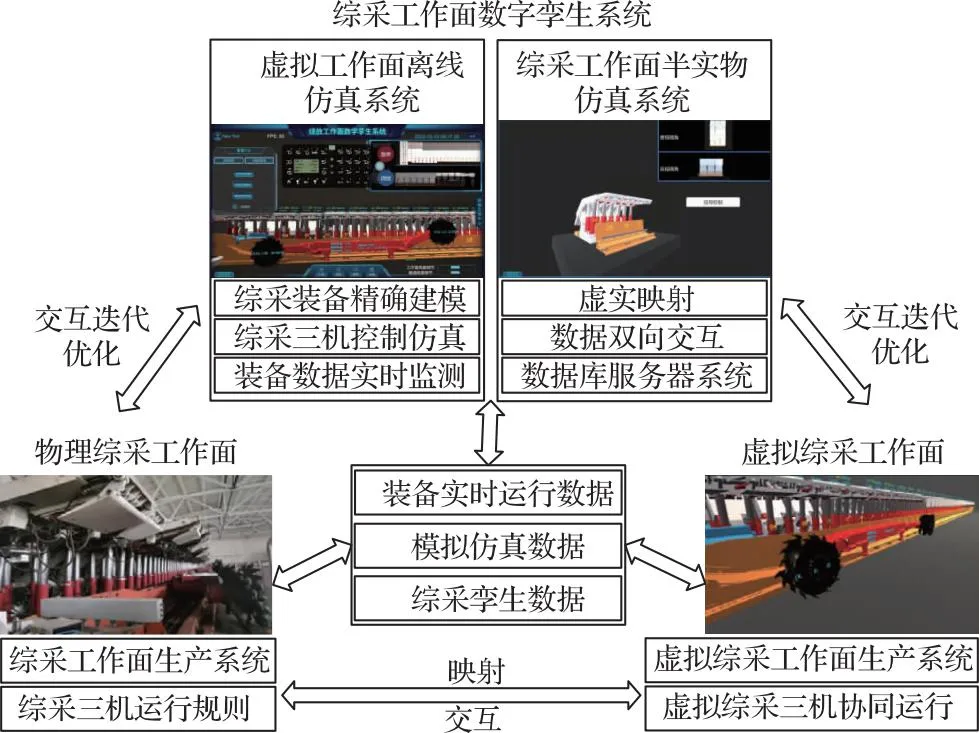

本文设计了数字孪生驱动的综采装备虚拟生产系统研究框架如图1所示,主要包括物理综采工作面、虚拟综采工作面和综采工作面数字孪生系统三部分。

图1 数字孪生驱动的综采装备生产系统研究框架Fig.1 Research framework for fully mechanized mining equipment production system driven by digital twins

1.1 物理综采工作面

综采工作面数字孪生系统中的物理模型主要包括综采装备、煤层和煤壁巷道等。综采装备包括采煤机、刮板输送机、液压支架等主要采煤装备,以及转载机、自移机尾、带式输送机、设备列车、变电站等运输相关设备。在各个综采装备上安装不同类型的传感器,如在采煤机摇臂上安装倾角传感器,使采煤机运行时传感器实时采集到摇臂倾角的数据,数据经过分析处理后传输给虚拟综采工作面。煤壁巷道及煤层数据通过初始地质勘探获得。

1.2 虚拟综采工作面

虚拟综采工作面是物理综采工作面的忠实映射[17]。利用Unity3D构建虚拟场景,建立能够真实反映物理综采工作面的综采装备孪生模型、煤层孪生模型和煤壁巷道孪生模型,并将所需的运动逻辑编写成脚本,利用物理综采工作面采集到的数据,实现与物理综采工作面中综采装备相同的运动规则。

1.3 综采工作面数字孪生系统

综采工作面数字孪生系统主要通过数据的交互实现物理综采工作面和虚拟综采工作面的联通[18]。包括虚拟工作面离线仿真系统和综采工作面半实物仿真系统。虚拟工作面离线仿真系统通过人机交互界面对综采装备的运行进行规划,实现符合真实物理样机运动规则的虚拟仿真运动,基于井下真实综采设备间的运动关系设计综采装备间的联动,为综采工作面中综采三机的运动方式规划提供指导。综采工作面半实物仿真系统通过单片机及PLC技术搭建虚实数据交互通道,实现物理控制系统与虚拟仿真环境的双向数据交互,并通过真实控制面板实现与虚拟综采工作面中的虚实映射。

2 虚拟综采工作面构建技术

虚拟综采工作面的构建包括虚拟综采装备模型构建和虚拟综采工作面场景搭建。其中虚拟综采装备模型构建是完成物理实体的数字孪生建模,即根据综采工作面中的地质结构、采煤工艺和运行规则等,利用建模软件构建综采工作面虚拟模型。虚拟综采工作面场景搭建是在虚拟综采装备模型构建完成后按照实际工况中的其他类型模型完善虚拟综采工作面的场景。

2.1 虚拟综采装备及煤层模型构建技术

2.1.1 虚拟煤层模型构建技术

虚拟煤层模型建模主要步骤如下:①提取井下探测出煤层数据关键信息点;②利用Matlab数据分析软件,对关键信息点进行异常点剔除与插值处理;③将处理好的数据导出成Xml格式的文件;④将Xml文件导入到Unity3D中,应用Mesh网格技术构建虚拟煤层模型。

2.1.2 虚拟综采装备构建技术

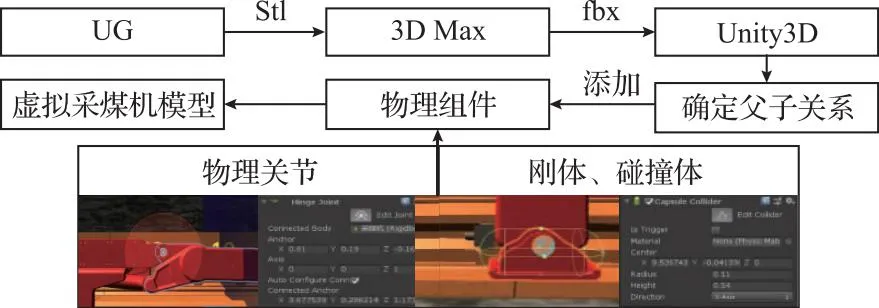

根据物理模型的图纸,在UG中构建三机虚拟模型,通过修改弦公差,提高模型精度,综采装备均进行精确的建模并转换成Stl格式的文件,构建完成后导入到3D Max并将单位设置成米,对模型进行渲染并将格式转换成fbx文件,再导入到Unity3D中[19],最后为模型添加父子关系及物理组件,完成虚拟综采装备模型的构建。以采煤机为例,综采装备虚拟模型的构建过程如图2所示,构建完成后的模型如图3所示。以相同的逻辑完成对其他设备模型的构建,完成数字孪生模型的构建。不同综采装备的尺寸和运动方式各不相同,对虚拟综采装备的构建除了要精确构建与真实物理装备相同的外形及尺寸,还要考虑所构建的模型在后续运动时是否能满足所需要的运动规则,虚拟综采装备建模完成后根据各个综采装备的运动规则编写相应的动作控制脚本,实现对矿井的三维虚拟重构。

图2 采煤机虚拟模型的构建Fig.2 Construction of virtual model for coal mining machine

图3 虚拟采煤机模型Fig.3 Virtual coal mining machine model

2.2 虚拟综采工作面场景搭建

综采装备虚拟仿真模型构建完成后,按照实际井下综采工作面的布置情况,将各综采装备进行整合,搭建虚拟综采工作面场景,如图4所示。

图4 虚拟综采工作面场景Fig.4 Virtual fully mechanized mining face scene

3 虚拟综采工作面离线仿真技术

实际开采中,由于井下工况恶劣,时刻面临着未知的风险,在井下规划综采装备的运行测试往往会面临巨大的挑战[20],使用不当还会造成重大的损失,随着数字孪生技术的应用,通过构建虚拟仿真场景,应用控制仿真技术实现综采装备的动态仿真,在虚拟场景下进行综采装备的运行规划和测试可以大大降低风险和损失,有效提高实际井下综采装备的协同效率。综采工作面离线仿真主要集中在综采三机上。

3.1 控制仿真技术

1)采煤机控制仿真技术。采煤机控制仿真技术包括不同采煤工艺下的采煤机摇臂运动解析与控制、牵引速度解析与控制等。例如在执行扫底工艺时采煤机左右滚筒需全部下降,执行斜切进刀与割三角煤工艺时需根据行走方向调整左右滚筒高度,牵引速度也需根据工艺要求进行变化。

2)液压支架控制仿真技术。液压支架群控制仿真包括简单控制与自动控制。端头、过渡和中部支架的控制逻辑和方法相同:①简单控制:简单控制包括对单个或成组液压支架动作进行控制,将液压支架群编入数组,声明每个支架的状态(ZhiJiaState),通过人机交互界面,改变数组内的各个液压支架的状态,做出不同动作。②自动控制:自动控制是在跟机自动化、斜切进刀、自动放煤等工艺下进行的控制,实现方法与简单控制类似,通过监测采煤机的实时位置,触发各台液压支架的不同控制状态(KongZhiState),实现不同工艺段的运动仿真。

3)刮板输送机控制仿真技术。由液压支架前推杆推动前刮板机使前刮板机发生运动。同理,由液压支架链条拉动后刮板机使后刮板机发生运动。

3.2 虚拟工作面离线仿真系统的建立

虚拟工作面离线仿真系统是以综采三机为研究目标建立的虚拟仿真系统。通过模拟真实综采工作面的运行过程,对井下综采设备的控制以及动作过程进行虚拟仿真,主要包括单台支架的动作控制、多台支架的成组控制、采煤机的控制、支架的自动跟机控制、斜切进刀以及割三角煤工艺下的控制和放煤工艺控制等。通过对虚拟场景中的各个控制工艺及动作进行参数化设计,在进行控制工艺修改、设备动作修改及调整时更加灵活。

4 虚实映射与虚拟监测技术

4.1 虚实双向数据交互技术

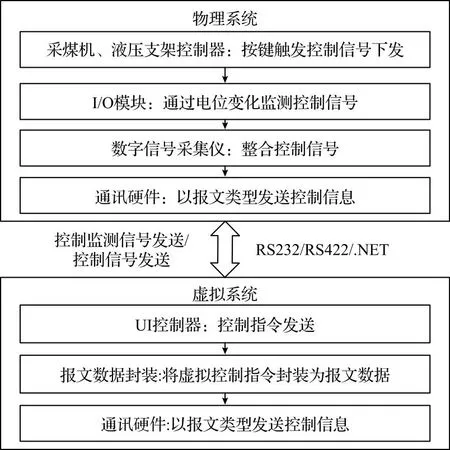

为实现物理系统与虚拟仿真系统数据的实时双向交互,基于单片机及PLC技术搭建了虚实数据交互通道。利用I/O模块通过电位变化监测采煤机和支架控制器的控制信号,利用数字信号采集仪整合控制信号,利用通讯硬件以报文类型发送控制信息,利用RS232/RS422/.NET实现虚实数据的双向交互,如图5所示。

图5 数据实时双向交互Fig.5 Real time bidirectional interaction of data

4.2 虚拟监测技术

实时并准确获取综采工作面各装备的运行姿态是实现工作面安全高效生产、推进综采技术智能化的关键,本文针对当前煤矿监测画面清晰度不高、监测设备布置困难等问题,研究了综采装备在线监测方法,具体过程如下:

1)通过物理系统综采装备上的各种传感器,获取综采装备运行中的实时位姿数据。

2)通过在每台综采装备上安装数据采集模块,采集单台装备的数据信息。多台装备之间通过基于485总线的采集模块进行信息汇总。

3)通过局域网将装备的监测数据传输至工控机,并在工控机中进行数据整合、存储和二维显示,将工控机中的数据实时写入数据库中,实现历史数据的存储。另外,通过对数据库进行相关操作,可以实现获取综采装备最新姿态监测数据、分析装备历史姿态监测数据等功能。

4)通过Unity3D中的ADO.NET技术,利用预留的数据接口不断读取数据库中特定的表格数据,并对数据进行数值转换以提高精度,将处理后的综采装备运行姿态数据赋值给虚拟模型相应的变量,驱动虚拟综采装备实时动作。

4.3 综采工作面半实物仿真系统的建立

根据系统的需求分析,综采工作面半实物仿真系统的设计目标主要有以下几个方面:①确保系统软硬件系统的集成性与兼容性,让该系统正常平稳的运行;②利用数据采集模块、I/O接口、MySQL数据库技术、RS232/RS422/.NET协议、虚拟系统中C#脚本编写等技术实现数据通信,使虚拟液压支架实现与真实液压支架一致的动作。

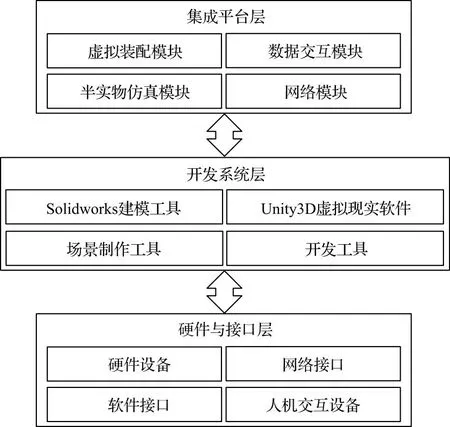

综采工作面半实物仿真系统主要分为三个层级,体系结构如图6所示。底层为硬件与接口层,主要实现最底层的硬件设备与上级层之间的连接,为系统建立提供基础;开发系统层是在系统开发过程中所用到的各种软件和开发工具,实现系统的功能;集成平台层是对多个模块的集成,最终形成一个完整的系统。

图6 半实物仿真系统体系结构Fig.6 Architecture of semi physical simulation system

基于虚实双向数据交互技术与虚拟监测技术,物理综采工作面与虚拟综采工作面通过控制端的数据收发,完成对虚拟综采装备的控制。在物理综采工作面中,数据采集模块监测控制端控制器电位的变化,并转化成控制信号以报文的形式发送到数据库中,在虚拟端接收数据库数据,并将数据转化成控制信号控制虚拟综采装备的动作运行。

5 系统集成与测试

5.1 数字孪生驱动的综采装备虚拟生产系统集成

通过在Unity3D中的Build Settings中添加虚拟综采工作面离线仿真系统场景和综采工作面半实物仿真系统场景,并编写场景转换脚本来将两个系统集成为数字孪生驱动的综采装备虚拟生产系统,在使用时通过人机交互界面切换不同系统。

5.2 虚拟综采工作面离线仿真系统测试

1)准确性测试。观测并分析各个装备:支架(包括端头支架,过渡支架,中部支架)虚拟样机,采煤机虚拟样机,刮板输送机虚拟样机的物理结构与外形尺寸的准确性、动作属性与动作行程上的准确性、运动时装配部位的流畅度与准确性、不同工艺中动作逻辑的合理性与准确性。

2)可靠性测试。通过添加不同类型传感器,包括压力传感器、倾角传感器、行程传感器、以及红外对射传感器,监测液压支架的实时位姿。采煤机上通过安装倾角传感器与惯导监测实时位姿。

经测试,虚拟综采工作面具有与物理综采工作面高度吻合的外形尺寸、动作工艺、三机配合运动逻辑,且运行时监测到的实时位资数据符合真实物理综采工作面运行时的实际变化规则,即可保证虚拟综采工作面离线仿真系统的准确性与可靠性。

5.3 综采工作面半实物仿真系统测试

在综采工作面半实物仿真系统中,通过数据采集模块采集液压支架控制面板电位的变化,用通讯硬件以报文类型发送控制信息,通过协议将控制信息存储到MySQL数据库中,在虚拟仿真场景中通过编写代码接收数据库中的控制信息,并对控制信息进行处理,转化成虚拟场景中液压支架的控制变量,进而控制虚拟场景中的液压支架进行动作。经过实验测试,综采工作面半实物仿真系统能够良好的运行。

6 结 论

1)本文所构建的虚拟工作面离线仿真系统能够实现对物理工作面准确与可靠的孪生仿真,通过在虚拟场景下的运动规划,探索综采装备更优的运行规则。

2)本文所构建的综采工作面半实物仿真系统能够使虚拟液压支架准确执行所下发的动作。

3)本文所研究的采煤机控制仿真技术、液压支架群控制仿真技术和刮板输送机控制仿真技术,通过在虚拟工作面离线仿真系统中设计实验验证,为综采装备运行方式测试难度大的问题提供解决方案;所研究的虚实双向数据交互技术和虚拟监测技术为煤矿井下综采装备监测困难的问题提供解决方案。