煤矸分拣多机械臂任务分配问题研究

董雅文,孙家祺,张宝锋,刘文慧

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安理工大学 机械与精密仪器工程学院,陕西 西安 710048)

我国是人口大国,煤炭需求量大,但煤炭总量有限,因此需要提高煤炭的质量和利用率[1-3]。煤矸分拣[4]是煤炭生产过程中的重要环节,分拣结果的优劣取决于多机械臂的协同和任务分配。多机械臂的协同和任务分配是近年来研究的热点,国内外学者对此进行了大量的研究。吴仁杰等[5]提出多机械臂协同方法,采用贪婪算法并以最短加工时间为目标,实现对大型叶片的加工。刘成菊等[6]提出了基于动态时间规整-高斯混合模型的多机械臂多任务协同策略,并实现了汉字书写和搬运任务。武裕欣等[7]基于ROS设计出多机械协同控制系统,为骨科手术机器人的协同控制提供研究平台。蒋宗祥[8]提出基于强化学习的多臂协同算法,实现了名优茶的高效采摘,提高了准确率。蒋方贤[9]设计了基于多机械臂协同的康复训练系统,能辅助医生为患者提供相对高效的康复训练,节约了成本。雷焱谱[10]提出了多机械臂协作抓取运动物体的算法,实现对运动物体的抓取操作,并验证能够运用到服务器板件的抓取中。

但关于煤矸分拣领域多机械臂协同和任务分配的研究较少。张袁浩等[11]将多臂协作分拣任务分为独立工作空间下的多目标分拣和协作空间关系下的多目标分拣,并提出两种工作空间下分拣任务的重难点。曹现刚等[12]通过引入预反馈、自反馈和协作反馈机制,得出多动态目标多机械臂协同分拣策略,实现煤矸石分拣。乔欢乐等[13]提出了基于效益矩阵的多机械臂协同策略模型,将分拣效益和分拣率作为策略的评价标准,验证了不同含矸率下的分配效果,有效提高选煤质量。曹现刚等[14]提出了多动态目标多机械臂协同的煤矸分拣策略,实现了煤矸分选的自动化。本文通过考虑矸石粒度、分拣时间、矸石与分拣区边界的距离等因素,构建矸石优先级模型,提出煤矸分拣多机械臂任务分配策略,并以分拣率为标准进行评判,以探索煤矸分拣方法的改进问题。

1 任务分配问题

1.1 煤矸分拣系统

煤矸分拣系统是一套将矸石和煤精准识别分选的系统,包括人工智能、视觉识别等技术,实现煤矸分拣的智能化和自动化。煤矸分拣系统主要由带式输送机、带速检测装置、煤矸识别定位模块、多机械臂分拣模块、控制模块等部分组成。煤矸分拣系统构成如图1所示。

图1 煤矸分拣系统构成Fig.1 Composition of gangue sorting system

煤矸分拣流程:原煤通过带式输送机进行输送,经过煤矸识别定位模块,进行煤和矸石的识别和定位,得到煤和矸石的信息;进入煤矸分拣区,按照制定的任务分配策略对矸石进行合理分配;控制分拣机械臂按照制定的轨迹规划算法,实现对待抓取矸石的分拣。

1.2 煤矸分拣问题

矸石沿着带式输送机运动,依次经过煤矸识别定位区、安全区、煤矸分拣区,相邻煤矸分拣区之间有一段的分拣缓存区。每个煤矸分拣区内布置一台桁架式分拣机械臂,分拣机械臂之间串行布置,并行分拣,可以实现独立运动。煤矸分拣过程如图2所示,带式输送机带宽为B,带速为VB,煤矸分拣区的长度均为L1,分拣缓存区的长度为L2。

图2 煤矸分拣过程Fig.2 Gangue sorting process

为了描述简便,现对任务分配策略进行以下设定:①带式输送机匀速运动,平稳无振动。矸石在带式输送机上离散分布,Y方向上坐标不变,X方向上坐标逐渐递增;②分拣机械臂在各自的煤矸分拣区进行分拣任务,超出区域则放弃分拣。每个分拣机械臂在同一时刻只能执行一个任务,且每个任务只能由一个分拣机械臂执行。分拣机械臂在固定高度运行,分拣机械臂的起始位置和矸石放置位置均在矸石回收区,此位置的Y轴坐标为0;③各模块之间能够实时通信。

2 模型建立

2.1 矸石流模型

矸石流模型为:

Gi:(xGi,yGi,VB,EGi)i=1,…,n

(1)

式中,xGi,yGi为第i块矸石的坐标;VB为矸石的运动速度,即带式输送机的带速,m/s;EGi为矸石的粒度,mm;n为矸石的数目,块。

2.2 煤矸分拣多机械臂模型

煤矸分拣多机械臂模型为:

Mj:(xMj,yMj,VM,A)j=1,…,m

(2)

式中,xMj,yMj为第j个分拣机械臂的坐标;VM为分拣机械臂的最大运行速度,m/s;A为分拣机械臂的运行加速度,m/s2;m为分拣机械臂的数目,台。

2.3 分拣时间模型

分拣时间为分拣机械臂从起始位置,到抓取目标,再到放置到矸石回收区所运动的时间,包括随动就位、抓取和放置三部分。分拣机械臂加速过程的时间和距离,以及矸石在此过程中运动的距离:

式中,tM为分拣机械臂加速过程的时间,s;SM为分拣机械臂加速过程的距离,m;SG为矸石在分拣机械臂加速过程中运动的距离,m。

矸石在整个过程中的Y轴坐标是不变的,因此分拣机械臂在整个过程中Y方向的运动时间是不变的,后面分拣机械臂在Y方向的运动时间都由此表示,则:

式中,ty为分拣机械臂在Y方向运动的时间,s。

随动就位指分拣机械臂从起始位置运动至矸石正上方,并跟随矸石一起运动;抓取为分拣机械臂在竖直方向上的运动;放置为分拣机械臂在Y方向上运动至矸石回收区。则:

式中,tx为分拣机械臂在X方向运动的时间,s;t1,t2,t3分别为随动就位、抓取和放置的时间,s;t为分拣时间,s。

2.4 实时位置模型

分拣机械臂每次完成分拣后,分拣机械臂和矸石的位置是变化的。因为分拣过程是分拣机械臂抓取到矸石,并在Y方向上运动至分拣区,所以分拣机械臂的位置的X轴坐标可以由矸石被抓取到的位置的X轴坐标进行表示,则分拣机械臂和矸石的实时位置为:

2.5 分拣判定模型

因为分拣区是固定的,所以需要在矸石离开分拣区之前完成分拣。因此,通过比较分拣机械臂和矸石分别运动至分拣区边界的时间,来判断分拣机械臂能否成功分拣矸石。

分拣机械臂运动至分拣区边界的时间为:

式中,Lmax为分拣区边界值;t4为分拣机械臂运动至分拣区边界的时间,s。

矸石运动至分拣区边界的时间为:

t5=(Lmax-xGi)/VB

(8)

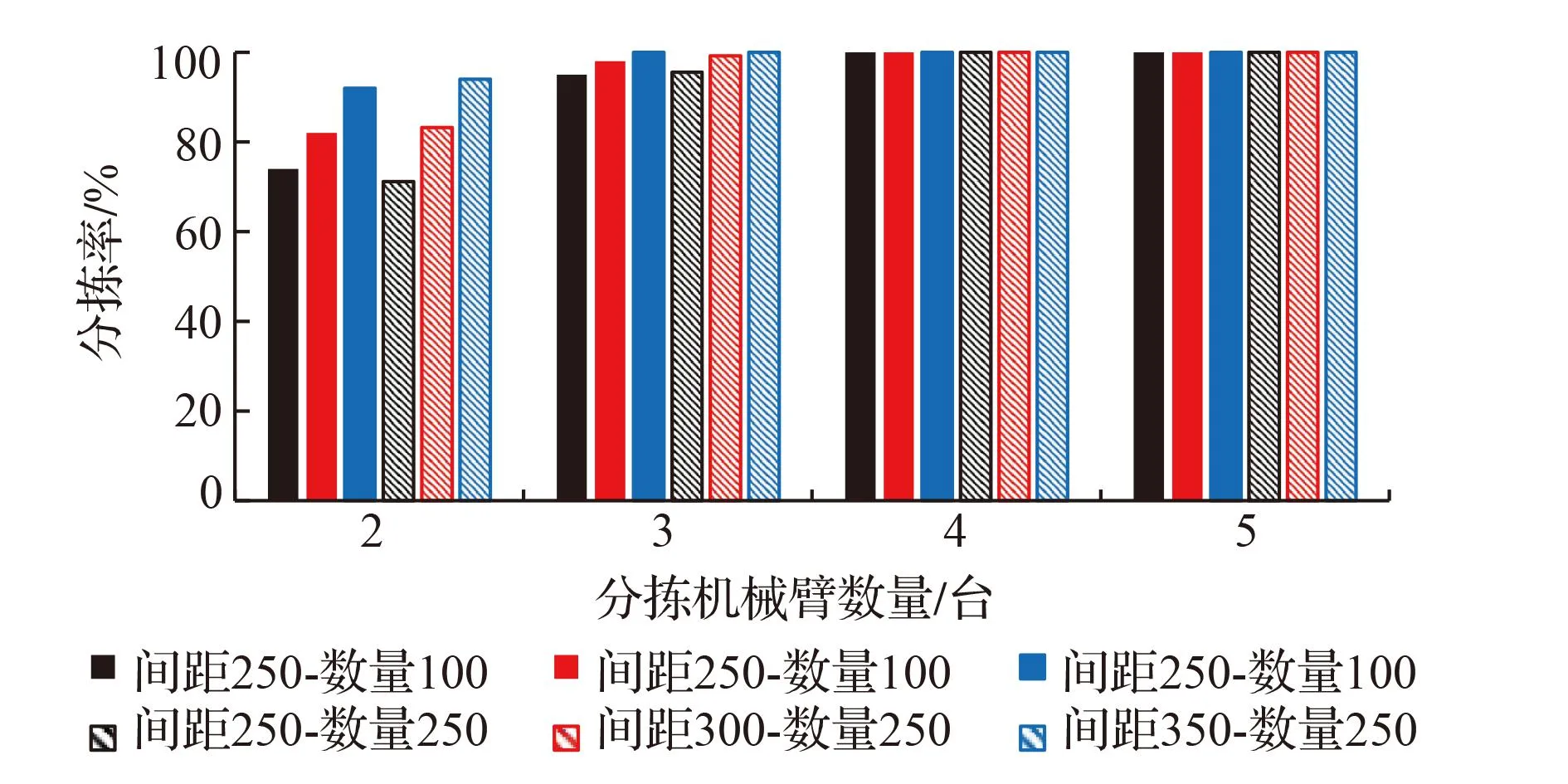

若t4≥t5,则矸石不能被分拣;若t4 矸石分拣的效果受多个因素的影响,考虑不同因素会产生不同的分拣结果。文中选取矸石粒度、分拣时间、矸石与分拣区边界的距离为考虑因素,进行矸石优先级的划分。矸石优先级公式为: 式中,Di为矸石的优先级大小;α1、α2、α3为各因素的权重系数;经过归一化处理后,矸石粒度表示为EGi,分拣时间表示为tij,矸石与分拣区边界的距离表示为lGi。 权重系数[15]反应各因素的相对重要程度,文中采用熵权法[16,17]为矸石优先级求解相应的权重。熵权法求解权值步骤如下: 1)归一化处理[18]。常用归一化方法有最大-最小标准化[19]、Z-score标准化[20]等。文中采取最大-最小标准化方法,因为此方法数据处理简便高效。 式中,xi为原始数据;yi为归一化处理后的数据。 2)权重系数计算。 式中,xij为第i个样本的第j个因素的数值;pij为第j项因素在第i个样本中占该因素的比重;Ej为各因素的信息熵,Ej≥0;Wj为各因素的权重系数。 因此,通过查阅相关资料,设置几组矸石粒度在(50 mm,400 mm)范围内的矸石序列,并对其添加坐标信息,得到矸石序列对于本文的考虑因素的具体数值信息,再通过上述方法进行求解,综合得出矸石优先级模型,得到的权重系数依次为(0.422,0.303,0.275)。 假设某煤矿的原煤年产量为600万t/a,其中矸石含量为100万t/a。假设某款分拣机械臂每小时可进行分拣动作1000次,分拣矸石均重为25 kg,其全年工作320 d,每天工作19 h进行计算,当分拣机械臂数量为7台时,处理量为:1000×25×7×19×320÷10000000=106.4万t/s,满足矸石量为100万t/s的要求,可由此估算分拣机械臂的配置数量。本研究选择2台分拣机械臂的情况,进行仿真分析。 煤矸分拣多机械臂任务分配流程如图3所示。①初始化带式输送机速度、分拣机械臂速度和加速度、矸石优先级权重等参数;②刷新矸石流,得到矸石的粒度、坐标、速度等信息;③判断进入分拣区的矸石序列是否满足分拣条件。若满足,则由对应分拣机械臂进行分拣,若不满足,则继续向前运输,进入下一分拣区判断并进行分拣,直至出分拣区,生成漏拣情况;④对分拣区内满足分拣条件的矸石,按照矸石粒度、分拣时间和矸石与分拣区边界的距离为考虑因素,建立矸石的优先级,分拣优先级最高的矸石;⑤根据被分拣矸石的分拣时间,刷新矸石流序列和分拣机械臂的坐标;⑥完成分拣,输出分拣结果和漏拣结果。返回步骤2,继续进行矸石分配。 图3 煤矸分拣多机械臂任务分配流程Fig.3 Task allocation flow of multi-manipulator for gangue sorting 分拣结果的评判标准为: 式中,η1为矸石的分拣率;n为矸石的总数,块;nlose为漏拣的矸石数量,块。 利用MATLAB R2016b软件,结合前述模型,输入初始参数,进行求解。初始参数见表1。 表1 初始参数Table 1 Initial parameters 输入6组不同数量的矸石,每组矸石的间距分为3种情况,共计18组,其粒度在(50 mm,400 mm)之间,按照传统的分配策略(先到先分拣、分拣机械臂复位)进行仿真实验,得到的基于传统策略基于本文策略的矸石分拣结果见表2。 表2 基于传统策略和本研究策略的矸石分拣结果Table 2 Gangue sorting results based on traditional strategies 由表2数据对比分析可得,本研究的分配策略在不同矸石数量和不同矸石间距的情况下,和传统的分配策略相比较,在分拣率上得到一定的提高,表明本文策略的效果更好。 从表2中选取矸石个数为160块,矸石间距为300 mm的2组矸石的分拣结果,以矸石的X坐标、Y坐标和粒度形成三维散点图,可以得到各个分拣机械臂的抓取情况和漏拣情况,分拣机械臂M1分拣的矸石为粉色,分拣机械臂M2分拣的矸石为蓝色,漏拣的矸石为红色。传统策略和本研究策略的矸石抓取情况如图4所示。 图4 传统策略和本文策略的矸石抓取情况Fig.4 Gangue grabbing results for the traditional strategy and the strategy in this paper 由表2和图4可知,矸石间距较小时,分拣机械臂无法实现全部矸石的分拣。传统策略的漏拣矸石较多,粒度分布不均;本文策略的漏拣矸石较少,基本为粒度较小和距离矸石回收区较远的矸石;当矸石间距减少,分拣率降低,表明矸石间距对分拣率有较大的影响。 对表2的求解结果进行分析,得到的矸石间距为250、300、350 mm的分拣结果如图5所示。由图5可知,分拣机械臂M1的分拣个数大于分拣机械臂M2,符合实际中分拣机械臂M1先于分拣机械臂M2进行分拣工作的情况。矸石间距的大小表示矸石的疏密程度,即含矸率的大小。由图5可知,在矸石间距即含矸率不变时,矸石个数增加,分拣率波动较小,在3%左右,表明本文分配策略的有效性。 图5 矸石间距为250、300、350mm的分拣结果Fig.5 Sorting results for gangue spacing being 250,300 and 350 mm 分拣机械臂数量分析如图6所示,该图为带速0.5 m/s时的情况。由图6可知,同一矸石数量时,矸石间距由350 mm减少至250 mm,分拣率达到100%的分拣机械臂数量由3台增加至4台;同一矸石间距时,矸石数量由100块增加至250块,分拣率达到100%的分拣机械臂数量不变;在使用3台分拣机械臂时,分拣率都达到了90%以上。由此可得,矸石间距对分拣机械臂数量影响较大,矸石数量对分拣机械臂数量影响较小;矸石间距在250 mm以上时,3台分拣机械臂可以满足分拣要求。 图6 分拣机械臂数量分析Fig.6 Analysis of the number of sorting manipulators 带速分析如图7所示,该图为3台分拣机械臂分拣时的情况。由图7可知,带速增加,分拣率降低,矸石间距较大的,分拣率降低缓慢,矸石间距较小的,分拣率降低快速;在带速0.6 m/s时,分拣率都在80%以上。由此可得,在矸石间距较大时,可适当提高带速,以提高分拣效率;在3个分拣机械臂时,带速0.6 m/s可以保证较高的分拣率。 图7 带速分析Fig.7 Belt velocity analysis 本文通过建立矸石优先级的方式,对矸石的任务分配策略进行研究。结果表明,本文研究的煤矸分拣多机械臂任务分配策略比传统策略效果更好,提高了分拣率,减少了大粒度的矸石的漏拣,可以有效进行矸石的分拣。在矸石间距不变时,矸石数量变化对分拣率影响较小;矸石间距对分拣率和分拣机械臂的数量影响较大。在实际生产中,矸石间距较小时,可合理增加分拣机械臂的数量以提高分拣率;矸石间距较大,可适当提高带速,以提高分拣效率。但实际生产中的矸石间距和数量是实时变化的,因此,后续阶段可以考虑矸石间距和数量实时变化的情况,增加实际效果。2.6 矸石优先级模型

3 煤矸分拣多机械臂分配策略

3.1 煤矸分拣机械臂数量配置

3.2 煤矸分拣多机械臂任务分配流程

3.3 评判标准

4 仿真分析

5 结 语