酸腐蚀对煤动态拉伸强度及能量耗散影响的试验研究

郑 翔,韩文梅

(中北大学,山西 太原 030051)

煤矿井水害一直是破坏煤矿安全生产的重要因素之一。研究发现,矿井水主要来自地表水沉降、地下水渗透及采空区积水[1]。这些含杂质的水与煤层中的黄铁矿以及其他含硫矿物发生反应[2],使得矿井水中酸性离子显著增加,其中,巷道围岩与老旧采空区围岩最易受到酸性矿井水侵蚀。酸性水的形成主要取决于矿区所在区域、矿床特征和地下水特征,因此在酸雨富集区域,地下水系丰富,以及硫化物矿物较多的矿区最易产生酸蚀环境。酸性水不仅对矿区的金属设备有很强的腐蚀性,还会腐蚀岩体,造成巷道顶板塌陷,矿井突水等灾害。另一方面,为了提高对深部低渗透性煤层气的开采效率,酸化压裂技术由于其特有的“双重增产”作用,得到越来越多的探索运用[3,4]。然而,由于酸溶液对煤层裂缝的二次溶蚀效应,这可能会影响煤的机械强度,并增加后续煤层开采的危险性。因此,研究酸腐蚀后煤的动力学行为特征对保障职工的生命安全和煤矿安全生产有重要意义。

国内外学者关于煤在复杂化学环境下的力学特性研究较少,已有研究主要集中在孔隙率和渗透性等方面,即通过酸或碱性溶液拓宽煤内部裂缝和孔隙,旨在达到煤层气增产的目的[5-7]。在水化学与岩石力学相互作用方面,已经有了许多相应的研究工作。结果表明,酸性环境下岩石抗压强度、拉伸强度和断裂韧度下降明显[8-10],酸腐蚀更容易导致岩石破坏。苗胜军等[11]进一步结合扫描电镜(SEM)和X射线衍射(XRD)等观察手段,探讨了花岗岩在化学腐蚀下的化学反应和微观损伤机理,得到了酸性化学腐蚀对花岗岩微观结构、缺陷形貌和矿物质元素的影响机制。除此之外,在岩石工程中,冲击钻孔、爆破振动和地震等动荷载是影响岩石结构稳定性的重要因素。为了解岩石在动荷载作用下的力学性能,陶明等[12]基于霍普金森压杆实验技术,研究发现岩石的动态抗压强度和弹性模量随着酸腐蚀的增加而降低,腐蚀岩石的纵波速度和波阻抗降低,而比表面能逐渐增加。李晓亮等[13]指出,腐蚀砂岩的动态强度降低主要原因是酸性溶液与砂岩矿物发生反应,岩石内部孔隙数量和尺寸的增加。林允等[14]研究不同化学溶液对砂岩力学性能的损伤作用大小,其顺序为:H2SO4溶液>NaOH溶液>蒸馏水。

综合上述研究成果,不难发现,关于酸对煤的损伤机理与力学性能之间相关性的研究较为缺乏。煤是典型的脆性材料,其抗拉强度远低于抗压强度。基于此,本研究对酸处理前后的煤开展动态拉伸试验,以获得其动力学特性与能量耗散规律,并根据X射线衍射结果阐述酸对煤的劣化损伤机制。

1 试验方案与程序

1.1 试样制备及酸处理

1.2 SHPB试验设备

动态拉伸试验在中北大学冲击动力学实验室完成,试验采用直径50 mm的分离式霍普金森压杆,冲击子弹为圆柱形,入射和透射杆均为铝杆,子弹长0.4 m,入射和透射杆长2.5 m,纵波波速为5050 m/s,弹性模量为68 GPa。试验通过高压氮气驱动子弹撞击入射杆,继而产生入射、反射和透射脉冲信号,利用杆上的应变片和超动态应变仪进行采集分析。压杆装置如图1所示。

图1 SHPB示意Fig.1 SHPB schematic

1.3 SHPB试验方案及原理

SHPB冲击试验中,需要用入射杆与透射杆将试样夹紧固定,并确保三者处于同一轴线。冲击子弹采用0.1 MPa气压驱动,通过调节子弹位置来控制冲击速度,试验冲击速度控制在3~7 m/s,对每组试样的15个试件分别进行冲击试验。为保证试样内部的应力平衡,同时减少波形弥散效应[15],试验选用直径10 mm,厚0.8 mm橡胶片作为波形整形器,将其置于入射杆前端。

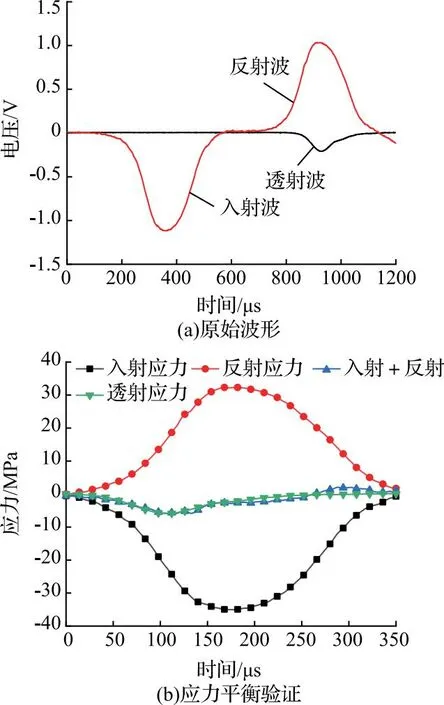

典型试样应力波时程如图2所示。可以看出,试样两端受力历史基本一致,加载过程达到应力平衡状态,满足一维应力波基本假设。于是动态加载过程相当于准静态压缩,准静态抗拉强度公式可以推广至动态拉伸实验。煤的动态拉伸强度可以通过式(1)—(3)确定[16]:

图2 典型试样应力波时程Fig.2 Typical specimen stress history

P1(t)=EA(εi(t)+εR(t))

(1)

P2(t)=EAεT(t)

(2)

式中,P1(t)、P2(t)为试样两端加载力,kN;E为压杆弹性模量,GPa;A为压杆的横截面积,m2;εi(t)、εR(t)、εT(t)分别为入射、反射和透射应变;D、B分别为试样直径和厚度,m;σT(t)的最大值为试样的动态拉伸强度,MPa。

图3 加载率的确定Fig.3 Determination of loading rate

1.4 X射线衍射测试

X射线衍射(XRD)技术是一种重要的材料表征技术,广泛应用于金属和非金属多晶粉末的物相检索和晶粒分析。XRD测试中,上述三种煤样各取2~3 g粉末,然后将其研磨至200~300目作为测试样品,以了解酸腐蚀前后煤样整体的分子结构变化。试验所用仪器为中科院煤炭化学研究所D8 Advance X-射线粉末衍射仪,使用Cu靶,Ka辐射,入射波波长为0.15406 nm。

2 试验结果分析

2.1 酸腐蚀与动态拉伸强度

试验最终得到22个有效数据,其中原始煤样8个,在pH=4与pH=2酸溶液中浸泡后的两组煤样各7个。不同冲击速度下三种工况煤样拉应力时程曲线如图4所示。可以看出,酸腐蚀后的煤相比于原煤动态拉伸强度更低,具体大小关系为原煤>pH=4>pH=2。对冲击速度均为3.52 m/s左右时相近冲击速度下3种煤样的拉伸强度进行对比研究,其中原煤的拉伸强度为4.61 MPa,而在pH为4和2的酸溶液中浸泡后的煤拉伸强度分别为3.56、3.4 MPa,强度下降幅度分别为23%和26%。在6.70 m/s左右时相近冲击速度下,原煤拉伸强度为7.62 MPa,对应两种酸溶液中的煤拉伸强度分别为6.08和4.87 MPa,强度下降幅度分别为20%和36%。由此可见,酸腐蚀会削弱煤的拉伸强度,且在高速冲击下,浸泡在pH=2酸溶液中的煤强度下降幅度更大。

图4 不同冲击速度下煤的拉应力时程曲线Fig.4 Tensile stress history curves of coal at different impact velocity

在动态加载过程中,拉应力从零加载至峰值的持续时间可以作为岩石的破坏时间[17]。在较低的冲击速度下,三种工况煤样的加载时间没有明显差异,均为135 μs。而随着冲击速度的提高,三种煤样的加载时间均有不同程度的减小,这是由于随着冲击速度增大,应力波携带的能量变高,煤样破坏速度相应加快。其中,经过酸腐蚀后的煤加载时间为90 μs,原煤则为120 μs。说明经酸腐蚀后的煤内部的微裂纹较多,在高速加载下裂纹扩展速度更快,破坏时间更短[18]。同时,经pH=4、pH=2酸溶液腐蚀后的煤样在应力加载时间上差异不大,这是由于煤的天然非均质性,在经过酸腐蚀后,其本身的不均匀性与各向异性进一步提高。在高速冲击下,试样端部会产生较大的应力集中现象,导致二者在破坏时间上没有明显差异。

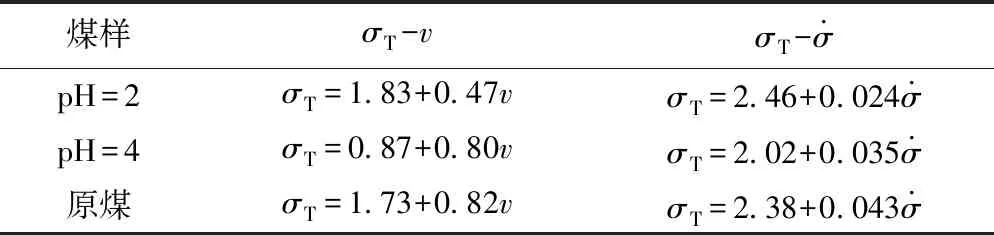

2.2 加载速率与动态拉伸强度

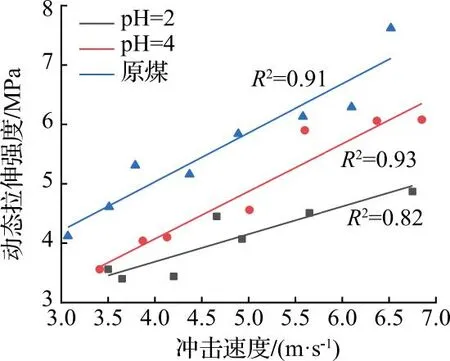

在煤的动态拉伸试验中观察到加载速率对强度有补偿行为,如图5、图6所示,动态拉伸强度随着冲击速度和加载率的增加呈线性增加,即岩石强度的速率相关性。不同工况煤样拟合参数见表1,结合二者拟合系数不难发现,酸腐蚀会削弱这种强度补偿行为,酸性越强,削弱作用越显著。

表1 拟合参数Table 1 Fitting parameters

图5 动态拉伸强度与速度关系Fig.5 Relationship between dynamic tensile strength and impact velocity

前人的研究表明,这种速率效应主要来自裂纹间块体的粘性行为以及惯性效应[19]。

由于氢离子与煤中易溶矿物发生化学反应,而这不仅会导致煤表面变得疏松多孔,还会加剧其内部原生裂隙的扩展,同时出现较多的次生孔隙,这使得煤样内部结构变得松散,煤基质间的胶结作用减弱。在冲击荷载作用下,这种松散的结构会弱化由惯性效应产生的结构阻力,于是酸腐蚀后煤的速率依赖性减弱,并随着溶液酸性增加,弱化作用也越强。这也是在高加载速率的情况下,浸泡在pH=2酸溶液中的煤样强度下降幅度更大的原因。

2.3 能量耗散分析

岩石的破碎本质上就是一个能量耗散的过程,动荷载作用下煤样的耗散能间接反映了煤样破碎的难度[20]。忽略应力波传输过程中的损耗,SHPB实验中应力波携带的能量由下式确定[21]:

式中,Wi、WR、WT分别为入射能,反射能和透射能,J;C为压杆的弹性波波速,m/s。

试样吸收的能量主要包括破碎耗能,碎块飞出的动能以及摩擦热能等,参照曹丽丽[21]的研究成果,后两者占比很小可以忽略。根据能量守恒定律,此时用于岩石破碎的能量WFD为:

WFD=Wi-WR-WT

(7)

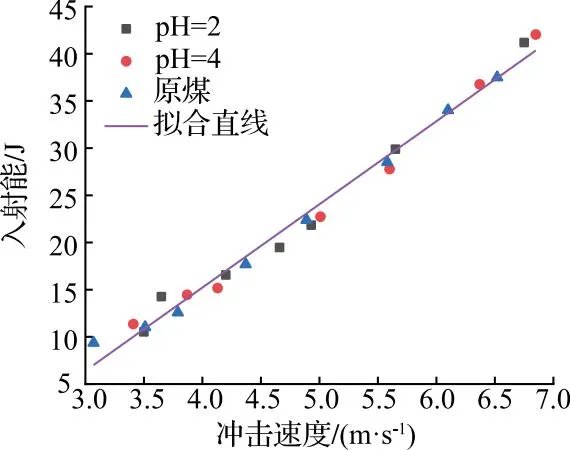

根据式(4)—(7),计算得出三种煤样在不同冲击速度下的入射能和耗散能之间的关系,其结果如图7、图8所示。图7表明,入射能大小与煤样状态无关,与冲击速度呈较好的线性相关性。

图7 入射能与冲击速度关系Fig.7 Relationship between incident energy and impact velocity

图8 耗散能与入射能关系Fig.8 Relationship between dissipation energy and incident energy

三种工况煤样耗散能随入射能变化的规律如图8所示。可以看出,三种煤样的耗散能均随入射能的增大而增大,其中原煤耗散能的增加速率明显大于酸腐蚀后的煤。在入射能相同的情况下,就耗散能大小而言,原煤>pH=4>pH=2。这是由于酸腐蚀加剧了煤的损伤程度,导致其结构松散、粘聚力降低,抗拉强度削弱,所以其破坏失效所需的能量更少,耗能增长率降低。相比之下,酸腐蚀后的煤更容易发生动力灾害问题,因此,对于长期遭受酸性矿井水侵蚀的煤层巷道,须及时做好排水加固工作。同时,在实际岩石工程中,有时需要对煤进行钻孔、破碎处理,由于酸腐蚀后的煤耗散能随入射能的增长率低,所以在对其进行破碎时,可以尽量采用低速加载的方式,此时煤的强度较低,更易于破碎,也有利于能量的合理利用。

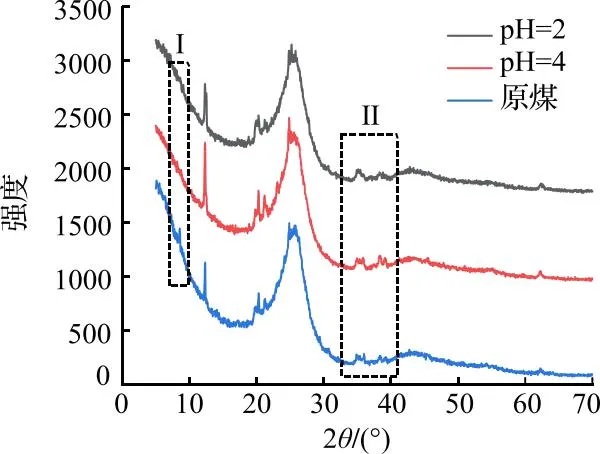

2.4 煤的XRD试验结果

三种工况下煤样的XRD试验结果如图9所示。可以看出,三种工况煤的特征衍射峰所在位置大致相同,其主要集中在0°~30°衍射角范围内,这说明煤中黏土矿物含量较多,并存在大量无定形碳[22]。通过对比煤的XRD结果可以看出,经酸腐蚀后的煤衍射角2θ在8°~9°范围内的特征峰消失,当酸性进一步提高时,35°~40°范围内的衍射峰强度显著降低。这表明酸溶液可以去除煤中部分无机矿物。

图9 煤的XRD测试结果Fig.9 XRD test results of coal

煤是一种微晶结构,根据Scherrer公式可以计算煤的微晶层的平均堆积高度Lc和层间距d002,计算公式如下:

式中,λ为X射线波长,θ002为峰θ002的位置,rad;β002为峰θ002对应的最大半峰宽,rad。

根据式(8)(9)计算得到煤的微晶参数值见表2,可以看出,酸腐蚀对煤微晶层间距影响较小,而对于煤微晶层平均堆积高度Lc影响显著,其从1.8 nm增加到1.86和1.93 nm。这说明经过酸腐蚀后,煤中的小分子有机物被氧化去除,煤中碳原子的排列更加有序。综上可知,酸溶液会溶解煤中部分无机矿物以及小分子有机物,从而改变煤内部微观结构和缺陷形态,具体表现为煤的孔隙增加、裂纹扩展和结构松散损伤,颗粒间的内聚力降低,这导致其抵抗冲击荷载的能力下降。因此酸腐蚀后的煤拉伸强度与速率依赖性减弱,煤更容易发生破坏,并且破坏所需吸收的能量也更少。

表2 煤的微晶结构参数Table 2 Parameters of the microcrystalline structure of coal

3 结 论

1)酸对煤有劣化损伤作用,酸性越强,损伤越严重。相较于原煤,浸泡在pH=4酸溶液中的煤拉伸强度下降20%;浸泡在pH=2酸溶液中的煤强度下降26%~36%。煤的破坏时间与冲击速度负相关,在高速加载下,经酸腐蚀后的煤破坏时间更短。

2)煤的动态拉伸强度表现出显著的速率依赖性,即拉伸强度随加载速率增大而增大,然而酸蚀后的煤速率效应明显削弱,酸性越强,削弱作用越显著。原因是酸腐蚀导致的煤块体间的粘结力与惯性效应减弱。

3)酸腐蚀后的煤耗散能与耗能增长率降低,且溶液酸性越强,煤耗散能越低,越容易破坏。在对其进行破碎处理时,尽量采用低速加载,此时煤的强度低,更易于破碎,也有利于节约能量。

4)酸对煤力学性能的劣化损伤行为主要源自其对煤中部分无机矿物,小分子有机物的去除作用。