可移动式液压支架外加载及比压测试技术研究

赵 锐,刘欣科,杨建新,唐小龙,王阳阳

(1.煤炭科学技术研究院有限公司 检测分院,北京 100013;2.煤科(北京)检测技术有限公司,北京 100013;3.国家煤矿支护设备质量检验检测中心,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

液压支架作为工作面围岩结构稳定性控制的核心设备,其对围岩的适应性、可靠性直接决定综采支护技术的成败。因此,对液压支架支护性能的准确检测是对液压支架支护可靠性综合评价的前提[1-3]。目前,国家标准《煤矿用液压支架 第1部分:通用技术条件》(GB 25974.1—2010)中新增了 “让缩性能”等试验项目[4,5],要求液压支架试验装置具备外加载功能以及比压测试能力。

近几年液压支架检测技术快速发展,国内一些大型液压支架生产企业建成一批承载能力20000 kN以上的试验装置,但均采用内加载试验方式,难以满足型式试验相关要求。目前,国家煤矿支护设备质量检验检测中心拥有国内唯一具备垂直、水平、侧向三维复合外加载的30000 kN液压支架试验装置,具备了外加载试验功能,但不具备比压测试功能。且外加载试验装置固定于试验台内,与试验装置为一体式结构,无法与其他不具备外加载功能的试验装置共用。

国外液压支架检测技术及装备的发展受能源结构调整及政策的影响,多年来基本处于停滞状态[6-8],国外液压支架试验装置典型代表为 DBT公司和美国匹兹堡液压支架试验设备。其中DBT公司的液压支架试验设备代表国外最大检测能力:垂直承载能力20000 kN,水平加载能力6000 kN,试验高度为6 m,但不具备外加载试验能力,美国匹兹堡液压支架试验设备具备外加载功能,但加载能力仅有10000 kN,且无比压测试功能。

基于此,本文设计一种可移动式液压支架外加载及比压测试装置,包含12根气液组合功能加载油缸、12路输出的高精度刚性液压同步装置及控制阀组与连接管路等。将该试验装置放在被试液压支架顶梁上方时,利用组合功能加载油缸的液压缸进行液压支架外加载让缩试验;放在被试液压支架底座下方时,利用组合功能加载油缸的气缸进行液压支架底座比压测试。解决目前大多数不具备外加载功能的液压支架试验装置无法进行外加载及比压测试的技术难题。

1 试验装置主体设计

1.1 装置组成

可移动式液压支架外加载及比压测试技术装置由加载平台、气液组合功能加载油缸、高精度刚性液压同步油缸、推移油缸、载荷传感器、集成阀块等组成,具体结构如图1所示。

图1 可移动式外加载及比压测试装置设计Fig.1 Design diagram of movable external loading and specific pressure testing device

1.2 测试流程

外加载让缩试验流程:将测试装置放置于被试液压支架顶梁上方,连接供液管路,乳化液系统供液给液压支架至初撑压力,油液系统对液压支架进行外加载,计算机同步测试液压支架立柱下腔压力波动值以及支架下缩位移量。

比压试验流程:气液组合功能加载油缸气腔充气至1.2 MPa后闭锁。测控系统测试在液压支架加载过程中各气缸外载荷-位移特性曲线,并通过计算得到拟合比压曲线。

1.3 强度计算及分析

液压支架让缩试验条件下,承载框架最大应力处为筋板与底板框架上平台接触位置。该处的应力为:

式中,Fmax为框架承载最大载荷,kN;∑Si为所有筋板与试验装置底板框架接触面积之和,mm2。

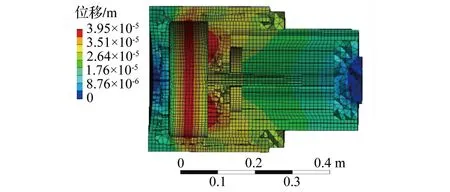

对承载框架进行模拟分析,考虑外加载让压试验或比压测试受载时液压支架载荷完全施加在框架上的极端工况,并对其进行仿真计算。以四柱支撑掩护式液压支架ZZ15600/24/25为测试对象,液压支架最大支撑载荷15600 kN,底板比压呈现梯形分布规律[9-11]。

式中,PL为承载框架前段比压,MPa;P0为承载框架后端比压,MPa;K为比压与承载框架长度的比例关系,常数;L为框架长度,m;F0为框架承载载荷,N;P为承载框架表面比压,MPa;H为承载框架宽度,m。

得到底板比压P的数值与分布位置对应的函数关系为:

P=(0.54×LZ+1.833)×106

式中,LZ为以框架后端为起点,底板长度方向上的距离,m;P为承载框架不同位置处底板比压,MPa。

承载框架应力分布如图2所示,最大应力点位于承载框架上平台与前段筋板接触处边缘。最大应力为237.8 MPa。框架前端筋板应力中段均匀分布为35.1 MPa,承载平面上平台前段最大应力为28.6 MPa。满足使用要求。

图2 承载框架应力分布Fig.2 Stress distribution cloud map of load-bearing frame

2 气液组合功能加载油缸设计

2.1 结构设计

考虑加载油缸外加载以及比压测试时需使用不同的传递介质以及试验装置空间的局限性,创新设计了气液组合功能加载油缸,气缸、液压缸共用缸筒及活塞杆,通过两个独立活塞将两种介质进行隔离。

同时,通过将加载油缸倒置、外缸筒作为导向杆的结构设计,并在加载缸缸底设计球铰式承载座,有效提高油缸抗偏载能力。在活塞杆底部设计嵌入式载荷传感器,将油缸、气缸产生的载荷进行载荷直接转化为数值,提升了测试的便捷性和准确性。

2.2 参数设计

2.2.1 油缸参数设计

综合考虑承载框架镗孔后的刚度、强度以及油缸数量与载荷之间的合理匹配,将缸孔下方设计40 mm半缸筒作为外轨道,最终设计组合功能加载油缸缸径∅320 mm、外径∅400 mm。

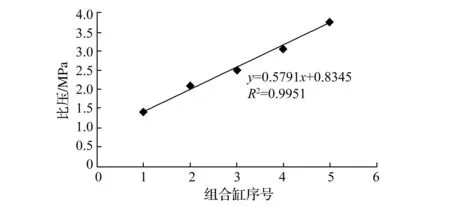

通过对不同规格型号液压支架底座长度、宽度尺寸以及试验装置空间位置尺寸的统计分析,结合实验室泵源系统压力、载荷传感器的最大有效量程范围(最大2500 kN),考虑不同液压支架类型及工况条件下比压分布呈现不同规律(如图3所示)等[12-14],以两柱式液压支架底座比压呈倒三角形式的极端工况为设计要求,设计加载缸最大载荷2500 kN、最大压强31.5 MPa。因此,均匀外加载时压力应为15.75 MPa,即:

图3 底座比压分布规律Fig.3 Distribution pattern of bottom specific pressure

F1V=P×A=15.75×π×3202/4=1267 kN

F1MAX=2×F1V=2×1267=2534 kN

FZ=F1V×12=15200 kN

式中,F1V为单个加载缸外载荷,kN;F1MAX为前端加载缸最大载荷,kN;FZ为12根加载缸总载荷,kN。

2.2.2 气缸参数设计

由于液体的不可压缩性与比压测试过程中需较大位移变形量的相互矛盾,本文采用受压后有较大变形的氮气作为工作介质的气缸。

按照气缸初始充气压力1.2 MPa、最终气压30 MPa、缸径320 mm、压缩行程120 mm以及最终压缩腔直径200 mm的参数设置,计算压缩腔的深度值L。根据理想气体状态方程,可得:L为123 mm。

2.3 理论力学计算

组合功能加载油缸工作状态下,其缸筒承受载荷时应力为三个方面,分别为弯矩形成的弯曲应力,内腔油液压力产生的径向压力与轴向压力。在试验装置结构设计中组合加载油缸选用了球铰连接,且缸筒与承载平台的接触处设计了导向承载座,可有效避免组合缸因承受偏载挠度过大而发生破坏,因此在立柱结构强度计算中弯矩可忽略不计。具体如图4所示。

图4 加载缸缸筒受力Fig.4 Schematic diagram of the force on the loading cylinder barrel

1)缸筒轴向应力:

2)缸筒径向应力:

式中,Da为缸筒外径,mm;D为内径,mm;q为缸筒内腔压力,MPa。

依据形变能理论,合成应力:

3)活塞杆。活塞杆为实心杆件,承受轴向压力应力:

σz=p/F1

式中,P为立柱所受压力载荷,N;S1为活柱横截面积,mm2。

组合加载油缸缸筒理论强度计算值为67.6 MPa,活塞杆最大应力为20.8 MPa。

2.4 有限元计算

利用Solidworks建立试验指标三维模型,导入ANSYS Workbench对试验装置的加载缸、同步缸、承载框架进行强度有限元分析。根据组合加载油缸工作条件,对加载腔内腔添加压力载荷,在气腔活塞处添加反作用力载荷,组合缸活塞杆端部位于框架底座限位座内,添加固定约束。得到加载缸应力分布,如图5所示。

图5 组合油缸应力分布Fig.5 Stress cloud diagram of combined cylinder

分析图5可知:加载缸最大等效应力点位于缸筒与缸底过渡位置内壁处,最大应力为227.3 MPa,其余的较大应力位置包括缸底底部,最大应力为160.6 MPa,空心杆件的缸筒内壁最大应力为56.3 MPa,满足使用要求。

加载缸应变云图如图6所示,分析图6得出,加载缸最大应变处位于缸筒中部位置,最大位移量为0.39 mm。

图6 组合油缸应变分布Fig.6 Strain cloud diagram of combined cylinder

3 高精度刚性液压同步缸设计

常用的多缸同步可以通过比例泵、流量阀、位移传感器配合比例换向阀等方式,但由于该闭合回路的高频反馈速度与电磁阀过液面积的高频调整之间存在一定的差异性、滞后性[15],这些方式无法适应12根油缸的高频同步调整。本文通过设计由12根同型号的双伸出杆液压缸、首尾相连、机械式的同步控制装置,确保从同步缸排到加载缸的油液容积相等,从而保证加载缸伸出位移的同步一致性。

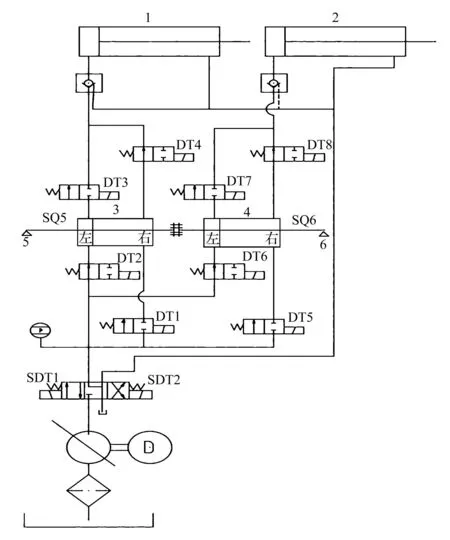

1)同步原理。高压液体通过控制阀组分别进入同步液压缸左腔,再分别通过同步液压缸右腔经控制阀组进入需要同步调整的油缸中,因首尾相连的同步缸活塞移动的距离相等,因此可以保证进入需要同步调整的油缸活塞腔液体体积相同,从而保证了需要调整油缸的同步动作。具体液压原理如图7所示。

1、2—需同步调整的液压缸;3、4—首尾连接的同步缸;5、6—行程开关;DT1~DT8—电磁球阀;SDT1~SDT2—电磁换向阀图7 高精度刚性液压同步装置原理Fig.7 Principle of high-precision rigid hydraulic synchronization device

2)有限元计算。经计算,最大应力点位于同步缸各段缸筒中部内表面位置,最大应力值为271.2 MPa、最大位移量为0.19 mm。具体应变如图8所示。

图8 同步缸应变分布(m)Fig.8 Stress distribution cloud map of synchronous cylinder

4 实际应用

该装置于2022年6月投入使用,先后在15000 kN试验台和30000 kN试验台内进行了让缩性能外加载和底座比压测试。其中,让缩性能试验时,液压支架安全阀阀芯开启时间点在30 s以内,液压支架压缩下沉量大于100 mm,加载速度为0.55 mm/s。具体如图9所示;比压测试时,液压支架底座比压沿液压支架底座前后长度方向呈梯形分布规律,前端平均比压大,后端比压小,约1.4~3.8 MPa之间,与液压支架设计理论值基本一致,具体如图10所示。

图9 外加载让缩试验曲线Fig.9 External loading curve of hydraulic support

图10 底座比压测试曲线Fig.10 hydraulic support specific pressure test curve

5 结 论

1)可移动式液压支架外加载及比压测试装置,基于高精度刚性液压同步控制技术,采用12根气液组合功能加载油缸进行同步加载和比压数据采集。一机多用,精简了测试装置结构,并提高了测试效率,有效解决了液压支架外加载及比压测试技术难题。

2)实际应用表明,该装置外加载压缩量、加载速度、比压测试数据采集等参数与功能满足相关标准要求,测试过程平稳,性能良好。

3)该装置测试时,可在不同的不具备外加载测试功能的试验台间切换,移动方便。可作为现有试验台功能升级改造一项行之有效的技术手段,具有广阔的应用前景。