基于图像识别的煤矿带式输送机自适应调速系统设计

张文科,郭 瑜,赵 辉

(1.焦作煤业(集团)有限责任公司,河南 焦作 454003;2.焦作市华飞电子电器股份有限公司,河南 焦作 454003)

目前,带式输送机是煤矿生产的主要运输设备,其特点是运输距离长、运输能力大、功率消耗高,带式输送机及设备损耗占总机电设备损耗比重很大[1]。近年来,矿井带式输送机运输系统虽然引入了变频器,但在煤炭运输过程中没有发挥变频器调速功能,当煤流较小或无煤时仍以额定速度运行,造成了电能浪费以及输送带和托辊的磨损加快。其主要原因在于缺乏煤流量信息,速度控制系统没有形成闭环。在主运带式输送机系统中引入检测传感器以获取煤流信息,进而控制输送带运行速度可以有效解决上述问题[2-4]。

早期主要采用以皮带秤为代表的接触式测量手段[4],其机械操作反应速度不够快,计量结果不够精确,同时机械部分需要定期检修。现在煤流检测方法主要以超声波、激光扫描、激光雷达、图像识别为代表的非接触式方法[5]。文献[5]设计了一种基于超声波的煤流检测方法,通过超声波测量煤流截面高度,进而计算出煤流截面积,由于超声波存在误差致使测量精度不够高。文献[6]采用激光扫描和摄像机配合方式设计了一种煤流检测系统,主要措施是将激光照射在输送带上,对煤流形成一条横截面曲线,然后用摄像机拍摄到曲线并进行面积计算,问题是激光在煤流上面形成的曲线较细,摄像机成像时容易断开。文献[7-9]采用先进的激光红外扫描仪直接获取截面信息,进而计算得到截面积,激光雷达测量精度高,均取得了较好效果。文献[10]采用激光扫描方式对刮板运输机煤流进行扫描获得点云,再进一步计算煤量。文献[11-17]采用图像识别方法对带式输送机上的煤流宽度或煤流面积进行识别,进而估算煤流大小,再根据煤流量大小对带式输送机速度进行调节。文献[13,14]采用常规图像处理方法对煤流宽度进行计算,再进一步估算煤量。常规方法计算量小、计算高效,但基于宽度的煤流计算方法误差较大。文献[15-17]采用卷积神经网络方法实现煤流区域面积的计算,进而估算煤流量。相比常规图像处理方法,卷积神经网络需要制作训练集,训练成本高,部署硬件条件要求高。同时,这几种图像处理方法都是对煤流的平面区域面积计算,由于煤流高度分布不均,通过该方法计算出的煤流体积误差较大。相比之下,依据激光雷达扫描得到的煤流横截面曲线计算煤流体积更为准确。文献[18]采用卷积神经网络将激光雷达图像和自然光图像进行融合来获取煤流区域。文献[19]将激光照射在煤流上,然后用摄像机拍摄激光轮廓来获得煤流截面边缘,该方法获取煤流横截面面积,相比从正面获取煤流边界更准确。但摄像机拍摄的激光轮廓容易断裂,对边缘识别和面积计算带来不便。

本研究将激光雷达法和图像识别法的优点结合,设计出一套煤矿带式输送机自适应调速系统。主要思想是将灯光照射在横杠上,在煤流上形成一投影,用普通摄像机拍摄该投影得到煤流横截面的轮廓。设计的主要内容包括带式输送机自适应调速系统整体结构、煤流检测部分方案及实现。

1 带式输送机自适应调速系统组成

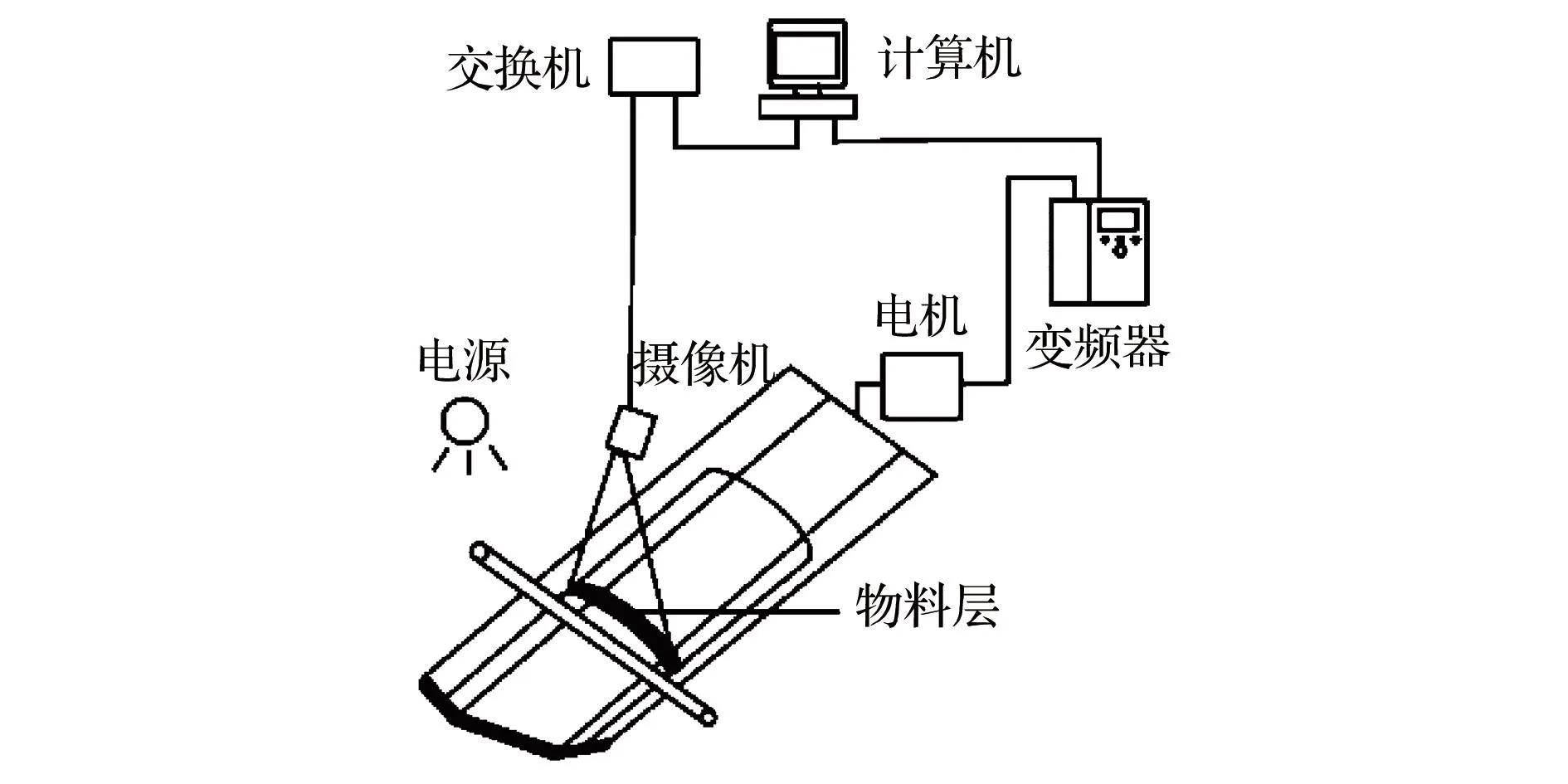

典型的煤矿带式输送机调速系统由输送带、电机和变频器组成,由于缺乏煤流检测系统,使得变频器在电机启动时仅当作软启动器使用,一方面造成了电能浪费,另一方面使得变频器功能未正常发挥。鉴于此,引入煤流检测系统使得调速系统形成闭环,设计的整体结构如图1所示。

图1 带式输送机自适应调速系统结构Fig.1 Structural diagram of adaptive speed control system for belt conveyor

煤流检测系统由普通摄像机、横杠、光源组成,横杠、光源组成的平面与煤流平面垂直,摄像机与两者成45°安装。当光源照射在横杠上,在煤流上形成的曲线正是其横截面上部曲线,通过摄像机获取到图像并检测出曲线,再对输送带无煤时检测出下部曲线,两者围起来的区域即为煤流的横截面积。普通摄像机通过交换机与计算机相连,计算机获取图像后对其进行处理计算得到煤流大小,然后将指令发送到变频器,变频器控制电机转速进而调整带式输送机速度。在此基础上还可以将带式输送机和煤流检测装置增加,根据各带式输送机系统中的关系建立数学模型,形成多个子系统的协同控制系统。

2 煤流横截面检测与计算

基于图像识别的煤流检测主要思路与过程为分别检测无煤投影曲线和有煤投影曲线,将两者合并起来形成一个闭合区域,将该区域作为煤流的横截面积。再采用蒙特卡洛法计算闭合区域的面积,在标定过程中建立实际煤流和横截面积的对应关系,从而根据面积计算得到煤流数据。

由于煤矿井下环境复杂,从摄像机获取的视频信息需经过分帧处理、图像预处理、二值化、轮廓检测、蒙特卡洛法计算面积等一系列过程,具体步骤如图2所示。其中带式输送机无煤时仅计算一次,然后将其轮廓进行存储。为了消除系统偏差,可在每次开机运行时计算一次。

图2 煤流量面积测算过程Fig.2 Calculation process of coal quantity area

2.1 图像预处理与二值化

煤矿井下获取的视频干扰大清晰度差,检测煤流横截面的曲线信息之前,需要对图像进行预处理。图像预处理包括将视频分帧为图片、兴趣区域提取、图片灰度化、低通滤波、直方图均衡化、二值化操作这几个步骤。

据图2所示过程,需要先对无煤图片和煤流图像都要进行预处理。首先对原始视频进行分帧处理,按照带式输送机速度为1.2 m/s,摄像机帧率为25 f/s,从每秒视频中抽取6 f。则两帧图像的煤流移动为0.2 m,满足系统要求。

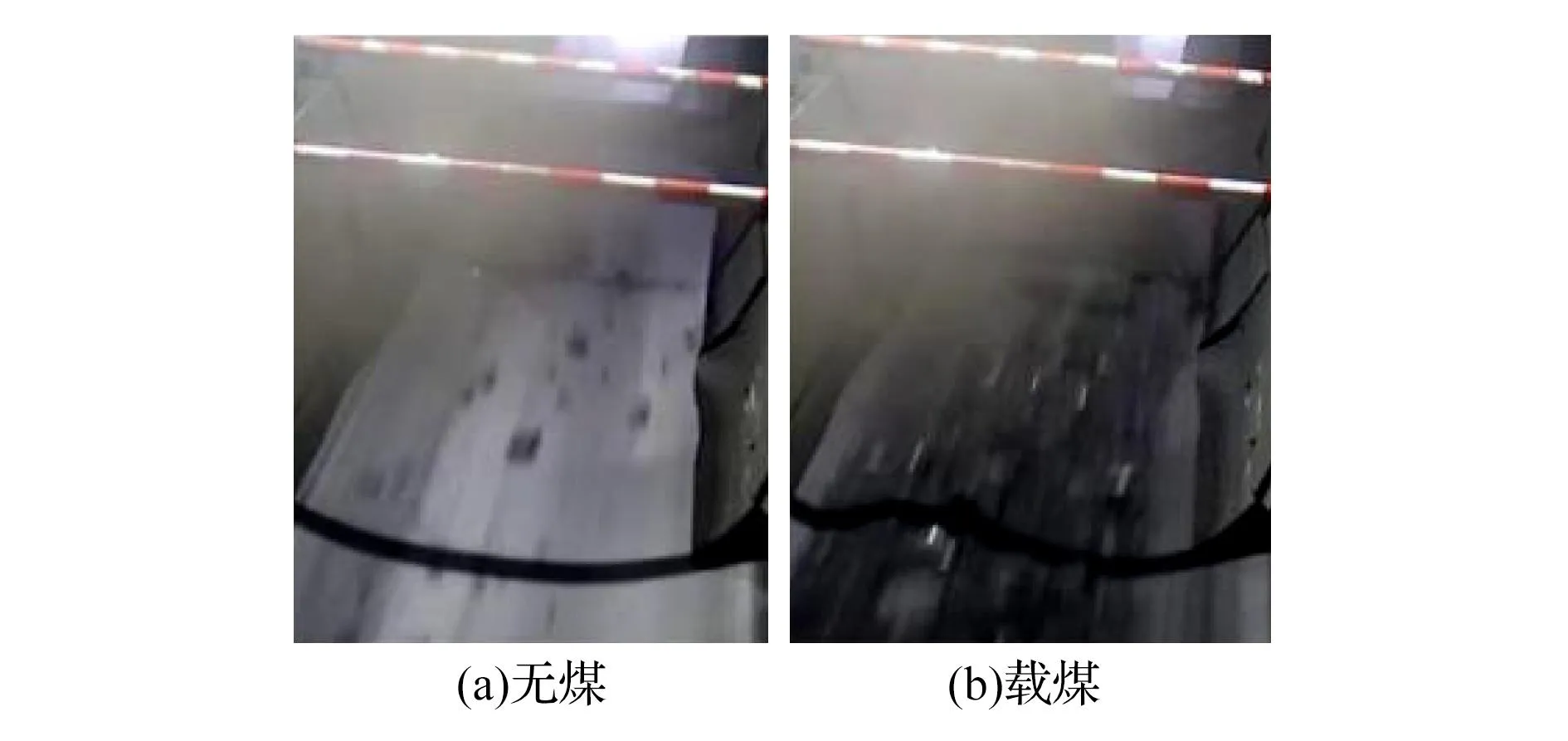

煤流横截面曲线原图如图3所示,图3(a)对应为空载时分帧图像,图3(b)为载煤时分帧图像。然后根据横杠和投影曲线特征,建立兴趣区域,采用模板匹配法定位出投影曲线区域,如图4所示。

图3 煤流横截面曲线原图Fig.3 The curve for intersecting surface of coal flow

图4 提取兴趣区域Fig.4 Extraction of interested area

2.2 闭合区域轮廓检测

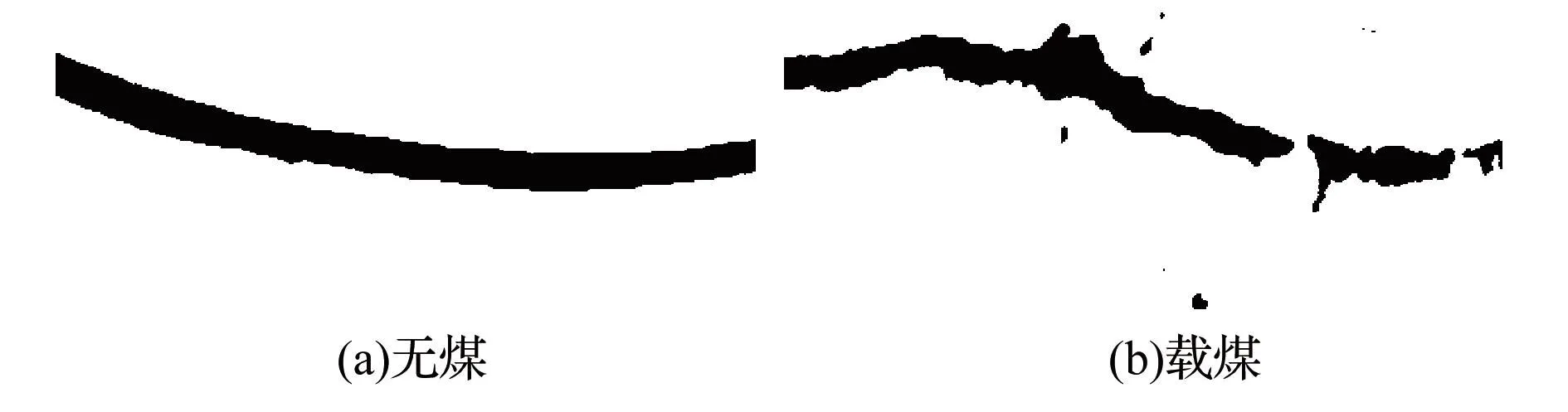

在提取出兴趣区域后,再对图4获取的图像进行灰度化、低通滤波、直方图均衡化实现图像噪声点的去除和对比度的增强,为获取清晰轮廓奠定基础。再此基础上进行OTSU二值化得到图5所示。

图5 二值化图像横截面曲线Fig.5 The curve for intersecting surface of binary image

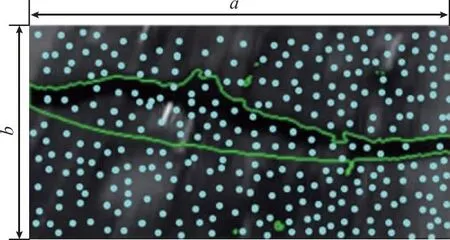

对图5获取的两幅图像叠加合成一幅图像得到图6(a)所示的闭合区域图像,然后对其进行外轮廓检测得到图6(b)所示图像,接下来的任务时计算出绿色曲线围成的区域面积。

图6 闭合区域及其轮廓Fig.6 Closed area and its contour

图像的轮廓检测实际上是将区域边界灰度值相等或接近的点连接起来,本文使用OpenCV的find_Contours函数检测图像轮廓。

2.3 蒙特卡罗法计算区域面积

由于获得的煤流横截面为不规则形状,计算不规则图形面积的一种典型方法是蒙特卡罗法[20]。蒙特卡罗方法是一种采用计算机实现统计模拟以获得问题的近似解的方法,该方法基于大数定理,求面积时向需要检测的区域投射大量无规则的点,之后检测轮廓内的点占所有点的比例,之后用这个比例乘以所有区域的面积即可得到被测区域面积。

具体到本文任务中,如图7所示,所求面积为不规则曲线围成的区域面积,采用一个能包围该区域的矩形将其置于其中,假设矩形的长和宽分别为a和b,则矩形面积S=a×b。在向矩形内随机撒m个点,根据曲线坐标和随机点的坐标关系,可以求出封闭区域中点的个数n,则封闭区域面积为Sc=a×b×n/m。

图7 蒙特卡罗法计算横截面区域面积Fig.7 Monte Carlo method for calculating intersecting surface area

2.4 煤流分级标定

根据实际生产任务需求,需要将带式输送机上煤流分为三个等级,分别为少、中、多。在每种等级情况下,建立实际煤流与封闭区域面积之间的对应关系表。建表时采集多种工况下的视频数据进行多组测量。理论上煤流的横截面积只能将煤流三维图截取下来获得,本研究将摄像机设定到斜向45°方向会存在一些误差,然而根据实际煤流数据对建立煤流与面积关系表后,该误差可以消除掉。

在实际使用过程中,仅需要记录下煤流最多时对应的面积So,每次测量时用本次面积Sx和最多面积So的比值β=Sx/So来确定煤流等级。当0<β<0.20时定义为等级少,当0.20≤β<0.7时定义为等级中,当β≥0.7时定义为等级多。

2.5 试验结果

本试验采用Python语言和OpenCV图像处理函数编程实现。试验数据集使用某煤矿井下真实拍摄的生产过程中带式输送机视频,视频大小为1280×720,帧率为25 f/s。一次实时运行结果如图8所示,图8(a)对应煤流少情况,图8(b)对应煤流多情况。绿色框中的黑色曲线为检测目标。通过计算检测视频中的黑色曲线与空带中的曲线围成的区域面积得到煤流横截面数值。

图8 检测效果Fig.8 Schematic diagram of detection results

用蒙特卡罗法计算面积时,撒点数量不同会影响计算的准确度和运行时间。不同撒点数情况下对应的计算结果和运行时间见表1,从中可以看出比例值随着点数增多变得越来越准确,同时点数越多运行时间越长。当点数为500时,比例接近1000个点和2000个点,而时间占有明显优势。因此,综合考虑准确度和运行时间,计算面积时选取500作为撒点数量。在此基础上,每处理一帧图像约为127 ms,每秒可处理8 f图像。

表1 蒙特卡罗法计算面积实验结果Table 1 Experimental results of calculating area using Monte Carlo method

为了体现本文算法在检测性能和运行时间上的优越性,与现有算法进行对比实验。由于本文方法所需的视频采集设备与文献[13-15]一致,因此与这三种方法进行对比。文献[13,14]采用常规图像处理方法,文献[15]采用卷积神经网络方法。试验数据集来源于某煤矿真实生产过程中带式输送机的监控视频。按照煤炭采掘生产需求,对煤流运输分为三种情况,分别为少煤、中煤、多煤。对每类情况分别截取100个视频,视频长度为10 s,视频帧大小为1280×720,帧率为25 f/s。本文方法与三种算法的对比数据见表2。

表2 检测性能与运行时间对比Table 2 Comparison of detection performance and running time

从表2中可以看出本文方法在计算时间和准确率方面均具有突出优势。文献[13]、文献[14]均为对图像煤流区域进行分割,容易受到光线不均匀的影响,当少煤但分布较松散时容易计算得到宽区域。同时,该方法需要经常性标定。文献[15]采用卷积神经网络方法,训练成本高,计算效率低,设备升级成本高、周期长。同时,由于需要样本训练数据大,本文数据集煤流光照不均匀,中煤和多煤容易混淆情况下,文献[15]的检测时间最为耗时,准确率相比文献[13][14]提升明显。由于本文方法拍摄的横杠投影对光照条件要求低,在常规条件下就能获得煤流横截面的清晰轮廓。相比较前几种方法实现了最高的检测准确率和最快的检测速度。

3 结 语

本研究设计了一种煤矿带式输送机自适应调速系统,能够根据煤流量大小自动调整系统运转速度,实现节能目的。给出了自适应调速系统的整体结构图,并设计了一种基于常用摄像机的煤流检测系统。该系统采用横杠和光源替代激光雷达,大大节约了经济成本。同时,图像识别效果达到甚至超过采用激光雷达和摄像机组合方法。整个系统基于OpenCV开发实现,试验结果也证明了各项指标都达到了预期。同时,只需改动一些参数,系统就可以扩展到多条带式输送机协同运输工况,具备改造简单、维护容易、环境适应性强等特点。