发动机气缸盖铝屑清洁设备设计开发

郑文清

(上汽通用五菱汽车股份有限公司,柳州 545027)

0 引言

在气缸盖各类安装孔、密封面等的机加工过程中会产生不规则铝屑,铝屑在切削液的冲洗下进入水腔内后,滞留在复杂的铸造内壁上[1-2]。为改善气缸盖清洁度,一方面传统工艺上,可通过使用目数大的细砂、特殊砂种或优化涂料膏等措施控制铸件粘砂,改善铸造内壁的表面质量[3]。另一方面,采用高压清洗设备对水腔进行清洗。经过清洗干燥后,气缸盖送往装配线气缸盖分装区,附着在气缸盖水腔内壁的铝屑在装配过程中由于敲击振动等因素,脱落到缸体气缸盖连接面上,导致长缸体气密性泄漏检测不合格,造成返修浪费,且影响发动机整体清洁度。如图1所示,造成长缸体气密性泄露检测的各类因素当中,气缸盖底面铝屑问题占比达42%。

1 研发目的

调研发现,某汽车主机厂所生产的某型号发动机气缸盖毛坯水腔为铸造成型,结构复杂且内壁粗糙,清洗难度大。发动机气缸盖铝屑清除的传统工艺为采用清洗设备高压水流或气流冲洗,清洁后气缸盖清洁度大幅提升,但对复杂水套内的卡滞铝屑依旧效果不佳[4-5]。

为进一步提升气缸盖清洁度水平,减少长缸体气密性检测不达标问题发生,该工厂通过探索,在传统工艺之外,依靠仿生学原理设计研发了一款用于提升气缸盖清洁度的自动化设备。该设备初满足气缸盖铝屑清除的功能外,还能满足定位精准、节拍可调和安全可靠的基本原则。

2 项目设计

2.1 技术要求

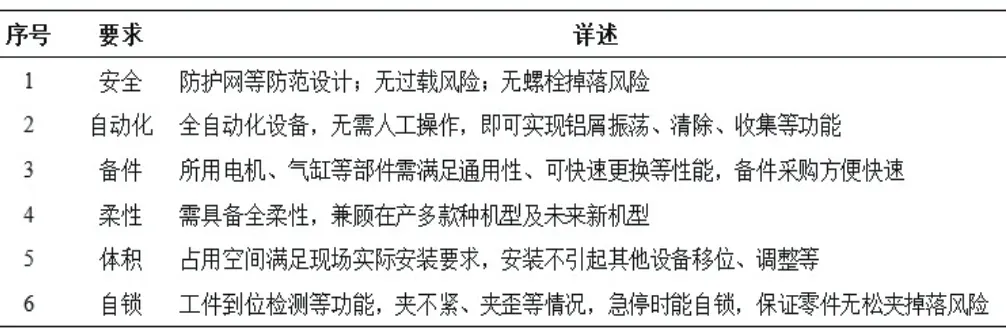

该工厂设计建造缸盖下线工位自动振料设备,用以振荡吹出缸盖水道内残留的铝屑。设备除了满足常规安全要求,具备防护网等防范设计,无噪声污染、环境污染等不良影响外,还需具备以下技术要求。

(1)设备的铝屑收集、振料系统需考虑功率等因素,无过载风险。设备需具备缸盖瓦盖螺栓防脱落机构,运行时无螺栓掉落风险;需为全自动化设备,无需人工操作,即可实现铝屑振荡、清除和收集等功能。

(2)设备所用电机、气缸和传感器等部件,使用常用品牌型号,需满足通用性、可快速更换等性能,备件采购方便快速。设备需具备全柔性,兼顾该发动机工厂在产B系列自然吸气、增压机型及未来新机型。

(3)设备占用空间满足现场实际安装要求,长、宽、高均不超过1.5 m,不引起其他设备移位、调整等。

(4)设备需具备工件到位检测等功能,能有效识别夹不紧、夹歪等情况。设备断电、断气和故障等急停时能自锁,保证零件无松夹掉落风险;可实现旁路功能(BAYPASS),可实现能量锁定,且不影响周边设备正常运行。

(5)过线零件100%无划伤、压痕等不良状况,整机节拍稳定,低于65 s。设备振动幅度可调,便于员工操作,且相关参数目视效果好。

2.2 技术原理

研究该工厂生产工艺发现,在气缸盖下线点,操作指导书要求工人对已高压清洗、烘干的成品气缸盖做若干检测。工人取得抽样件后放置样件在软材质平台面上时,有摔击、振荡和旋转等动作。完成该动作后会发现,原本卡滞在水腔内的不规则铝屑会掉落在检测台上。另一方面,该工厂发动机装配线在气缸盖上线点存在夹持气缸盖后旋转动作,该过程会有部分铝屑掉落。

基于以上观察,通过仿生学原理设计研发气缸盖自动去铝屑设备。采用特殊凸轮振荡机构及弹性耐磨塑料构成的面加紧定位机构等方式,模拟人工振荡、旋转气缸盖成品等操作,实现自动铝屑收集等工作,并实现振动幅度、振动频率的调节。

通过模拟人工振荡、摔击等动作,以减少气缸盖水腔内铝屑残留,提高气缸盖清洁度水平。对自动去铝屑设备涉及的安全、自动化和柔性化等方技术要求如图2所示。

图2 设备建造技术要求分类

2.3 工艺流程

气缸盖自动去铝屑设备占地面积约1.6 m2,安装布局需不引起现有设备的移位和更改。结合该工厂实际工艺布局,设备需安装在其生产线最终清洗设备及气缸盖泄露检测设备之间。该段辊道是自动辊道,满足设备的全自动运行要求。同时该区间的气缸盖经过最终清洗,零件表面及水腔内部干燥,无切削液粘附等外部因素影响,较好地实现振荡去铝屑的作用。而且对应区间段辊道长均超过4 m,设备布局空间足够,因此选定该段辊道安装气缸盖自动去铝屑设备(图3)。

图3 设备布局示意图

PLC程序控制设备依次完成各个动作:设备在感知来料后,依次完成夹紧、振料、旋转和铝屑收集等工序后,自动放行开启下一个循环。各工序节拍明细如表1所示。

表1 节拍设计

3 设备开发

基于功能设计及建造要求,该自动去铝屑设备主要涵盖机械部分、电气部分、铝屑收集系统和控制系统等四大部分(图4)。设备采用电机带动特殊结构的凸轮轴旋转,从而带动包括气缸盖在内的夹紧机构上下快速振动;旋转电机带动旋转机构沿导向轮运行,实现气缸盖360°旋转;吹气机构对振荡出的铝屑等杂质吹入接渣机构,实现铝屑的自动收集;PLC控制设备动作执行,实现全自动运行。

3.1 设备夹紧机构

设备夹紧机构起到对工件的定位、装夹等作用,由底部夹紧气缸、右侧面夹紧气缸和限位块等组成。两侧气缸盖定位夹具均采用弹性耐磨塑料等软材料,模拟人工操作夹紧固定气缸盖,有效避免硬限位夹紧带来的气缸盖密封面压伤等质量缺陷。采用弹性耐磨的塑料作为定位夹紧面,包容性较强,不同机型切换时只需要切换控制程序,依靠程序中设置的夹紧液压缸的不同行程来适应不同机型之间的结构差异,无需做机械部件的调整(图5)。

图5 设备实施前后清洁度对比

3.2 设备翻转机构

翻转机构起到旋转工件、实现360°旋转以及将各个角度的铝屑倒出的功能。其主要包括旋转盘、导向辊和角度传感器等部件组成。执行旋转动作时,旋转圆盘依靠导向辊子的限位作用实现圆周运动,同步带动被夹紧的气缸盖零件实现角度变换。旋转机构采用伺服电机控制,能够精确定位翻转角度,可根据需要实现不同角度下的振荡。

3.3 设备振荡机构

振荡机构则模拟人工在操作台上摔打、振荡的过程,将原本卡滞的铝屑振出。其主要由电机、振荡凸轮、减振机构、传动带和基座等部件组成。电机带动振荡凸轮机构旋转时,当机构行使至最高点、最低点交界处时,由于凸轮直径的突变,在重力的作用下包括气缸盖在内的夹紧机构快速下降。凸轮每转一周振荡2次。因此凸轮轴快速不断旋转带动夹紧机构反复上下振荡,振出水腔附着的铝屑。振荡电机与滚道驱动电机对称,利于翻转台受力平衡,减少翻转电机负荷。振荡频率由变频器控制,参数可调。

3.4 铝屑收集及保护机构

铝屑收集主要依靠吹气机构,将掉落的铝屑集中至接渣车内。吹气机构设计在左侧导向板处,振荡时就一直吹气,便于铝屑及时吹出来。在吹气机构的作用下,铝屑落到接渣车中。由于涉及振动、旋转部件,因此该设备设计了防护机构以保证安全生产。采防护机构采用两层防护,第一层采用透明有机玻璃,保证外部有效观测设备内部运行情况,且防止铝屑飞溅引起安全隐患,同时可降低噪声污染。第二层采用格栅防护,将振动部件隔离起来,规避运动部件造成的潜在安全风险。

4 有效性及效益计算

自动振荡设备建成后,设计人员连续跟踪设备效果6个月,整体运行良好,无零部件压伤等质量问题。通过对气缸盖下线成品清洁度检测结果对比发现,设备投产后,该生产线在无其他变量的情况下,气缸盖平均清洁度水平由原来的2.29 mg/台提升至1.46 mg/台,清洁度水平提升36%,装配线长缸体气密性检验合格率大幅提升(图6)。

统计发现,该设备在现场投产后,预计可减少因铝屑夹杂导致的发动机整机返修18台/月,并大幅提升清洁度,提升发动机整机首次下线合格率。按照该公司成本核算方式,设备投入后,可节约返修成本17.8万元/年,包括:

发动机返修材料费用=800元/台×18台/月×12月=173 000元

发动机返修人工费用=26.77元/人•小时×0.5小时×2人×18台/月×12月≈5 782元

对比设备成本投入,设备建造一次性投入约48.0万元,不足3年即可收回设备投入,经济可行。

5 结束语

该铝屑清除设备的研发,通过全自动PLC程序控制及特殊的机械结构,实现自动循环执行既定动作,全程无需人为干预。该设备有利于产品清洁度及一致性的提升,大幅降低了因铝屑残留导致的装配线长缸体泄漏问题。

该设备在发动机气缸盖线中顺利投入使用,配合传统清洗工艺、切削工艺优化等。从使用情况及结果看效果明显,极大提升了该公司发动机气缸盖线的自动化水平和装配质量,不仅具有显著的经济效益,而且具有较高的推广价值。