热风干燥甘薯片的热质传递分析

刘 鹤,田 友,刘佳敖,焦俊华,吴学红

(1 郑州轻工业大学新能源学院 郑州450000 2 郑州轻工业大学能源与动力工程学院 郑州 450000)

甘薯(Ipomoea balatas Lam.),又名甜薯、红薯等,属旋花科一年生植物,由于其适应性强、产量高及用途广泛等优点,是目前世界上重要的粮食作物之一,甘薯中含有大量的淀粉、膳食纤维、氨基酸等人体必需的营养物质[1]。甘薯是一种季节性作物,一般需要在特定时间内采摘并储存[2]。然而采摘后的新鲜甘薯含水率较高,贮藏条件难以控制,贮藏期间营养成分变化较大,会造成严重的腐烂变质[3]。甘薯干燥的传统做法是在太阳下自然干燥,耗时较长,容易被微生物污染[4],为减少干燥时间并获得优质产品,目前大多采用机械干燥方法,不仅能提供更好质量的产品,而且避免了对天气的依赖。

热风干燥是目前最常用的加工方法之一,广泛应用于蔬菜、水果等其它含水率较高的农产品中[5-7]。食品干燥过程中,水分梯度和温度分布对产品质量影响十分显著。材料内部的水分梯度能够为水分扩散提供驱动力,从而促进水分从内部向外部的迁移[8]。同时,材料内部核心和表面会有显著的浓度差,导致在干燥结束阶段,物料的总体含水率降到安全含水率以下,而核心高水分区域仍会有腐烂变质的风险。因此有必要了解干燥过程中物料的温度和水分分布。表征干燥过程中水分传递机制的参数可以通过菲克定律关联物料降速干燥阶段的水分扩散与干燥速率来确定[9]。Datta等[10]开发出多相模型用于物料干燥过程中水分和温度的测定,以了解物料干燥过程中湿度和温度分布状况。然而其未考虑物料在干燥过程中的收缩效应。对高含水量的水果和蔬菜而言,脱水过程会导致产品发生较大的收缩,当忽略收缩率时,得出的有效水分扩散系数并不准确[11]。Kumar 等[12]提出根据收缩率和温度来估计有效水分扩散系数的方法,而姜大龙等[13]利用数值模拟分析两种方法得出的有效水分扩散系数的准确性,通过与试验对比,两者均得出基于收缩相关的有效水分扩散系数能够更好地描述产品传热、传质过程的结论。

由于不同农作物的独特形态性质以及干燥过程的复杂性,大多数农作物热风干燥模型为半经验性模型或经验性模型。这些模型并没有对干燥机制和过程进行解释。而数值模拟对于预测农作物干燥过程,提高产品质量和优化能源效率十分有效,已成功应用在不同食品的干燥模拟过程中[14-15]。本文对干燥后的甘薯片进行色差、复水和感官评价分析,利用数值模拟方法对甘薯片的热风干燥过程进行模拟,分析不同传热、传质系数对干燥过程的影响。

1 材料与方法

1.1 样品制备

红薯样品从郑州市当地丹尼斯超市购买,挑选大小形状类似,外表无损伤并将其存储在(4±1)℃的冰箱中。试验开始前将样品用切片机切成5.8 mm 厚的薄片,并采用金属圆筒分割成直径为23 mm 的圆片。

1.2 试验设备

DHG-9070 型对流干燥箱,上海一恒科学仪器有限公司;ES500 型电子天平,上海越平科学仪器公司;XL.0-200 型游标卡尺,上海盼乐贸易有限公司;多功能果蔬手摇切片机,湖州拜杰厨具公司:WR-10QC 型便携式色差仪,广州颂联伯图电子有限公司。

2 数学模型开发

开发一个数学模型来描述热风干燥过程中甘薯片的传热与传质。为了简化模型并提高仿真精度,提出几点假设。首先,假设甘薯片是圆柱形几何体,并使用简化的二位轴对称几何体进行建模(图1)。其次,水分蒸发只发生在表面。第三,在干燥过程中,样品内部没有产生热量或化学反应。

图1 甘薯片模型示意图Fig.1 Schematic diagram of sweet potato slice model

2.1 控制方程

传热方程:

式中,T——t 时刻的温度,℃;ρ——物料密度,kg/m3;Cp——物料的比热容,J/(kg·K);k——导热系数,W/(m·K);μ——空气的动力黏度,Pa·s;t——干燥时间,s。

传质方程[16]:

式中,C——水分浓度,mol/m3;Deff——有效水分扩散系数,m2/s。

传热开放边界条件由式(3)得出[17]:

式中,hT——传热系数,W/(m2·K);Ts——甘薯片的温度,℃;Tair——热空气温度,℃;Hv——蒸发潜热,J/kg;n——单位法向量;gm——甘薯切片表面单位时间脱水量,kg/(m2·s)。

传热对称边界条件由式(4)得出:

传质开放边界条件由式(5)得出[17]:

式中,D——扩散系数,m2/s;hm——传质系数,m/s;Csurface——甘薯切片表面水蒸气浓度,mol/m3;Cair——干燥空气中水蒸气浓度,mol/m3。

传质对称边界条件由式(6)得出:

2.2 甘薯切片的物理性质

甘薯的导热系数和比热容都与样品温度和水分含量有关,可以表示为[18]:

式中,Kp——甘薯片的导热系数,W/(m·K);Mw——t 时刻的湿基含水率,kg/kg;Cp——甘薯片的比热容,J/(kg·K)。

2.3 有效水分扩散系数

收缩相关的有效水分扩散系数Deff(m2/s)由式(10)表示[13]:

式中,Dref——参考扩散率,m2/s,通过斜率法拟合试验含水率获得;A0和A——0 和t 时刻甘薯切片的表面积,m2。

式中,M0——初始湿基含水率,%;ρw——水的密度,kg/m3;ρs——甘薯切片的密度,kg/m3。

基于Arrhenius 方程考虑温度相关有效水分扩散系数Deff表示为[12]:

式中,Ea——活化能,kJ/mol;Rg——通用气体常数,8.3145 J/(mol·K);D0——积分常数,m2/s。

2.4 传热、传质系数的计算

传热和传质系数可通过Nusselt 和Sherwood数计算得出。传热系数可通过式(12)来确定:

式中,L——特征长度,m;Re——雷诺数;Pr——普朗特数。

同样传质系数可通过式(13)来确定:

式中,Sc——施密特数;Re——雷诺数。

3 质量评估

3.1 复水比

取干燥后的甘薯片样品在60 ℃下500 mL 水中浸泡30 min 后,将样品取出沥干表面水分后称取质量。复水比可通过式(14)来确定[19]:

式中,WR——复水过程吸收水的质量,g;WD——干燥过程中脱水的质量,g。

3.2 颜色测量

采用色差仪测量干燥后样品的颜色,使用公式(15)计算总色差[20]:

式中,ΔL,Δa 和Δb——新鲜甘薯片和干燥后的L,a 和b 之间的差异。

3.3 感官评价

感官质量对于干燥食品至关重要,选择10 名未经训练的小组成员(5 名男性和5 名女性,年龄20~40 岁)使用16 点享乐量表来判断干燥样品的颜色、质地和外观,其中1~4 对应极端不喜欢,5~7对应轻微不喜欢,8~10 表示中性,11~13 表示喜欢,14~16 对应极端喜欢。样品在室温(25 ℃)下分发给每位小组成员。

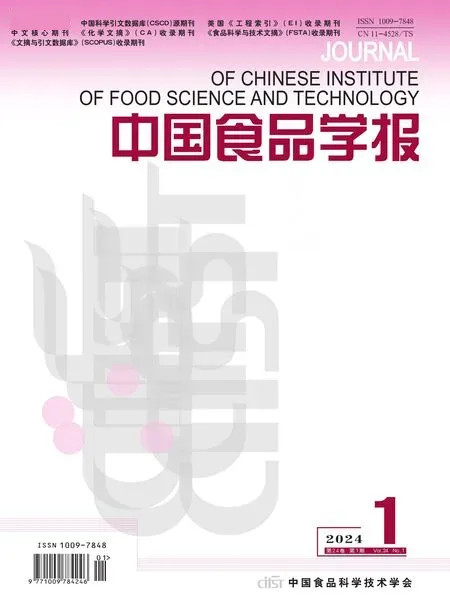

表1 数值模拟研究的参数Table 1 Parameters of numerical simulation study

4 结果与分析

4.1 甘薯片热风干燥水分比变化特性分析

采用两种有效水分扩散方法研究干燥动力学,即依赖温度、依赖收缩的有效扩散。预测结果与试验数据进行比较,来验证该模型的准确性。不同干燥条件下试验和模拟的水分比的比较结果如图2 所示,其中依赖收缩的模拟值与试验值的决定系数(R2)在0.976~0.994 之间,依赖温度的决定系数则在0.944~0.984 之间。表明相对于与温度有关的有效水分扩散系数而言,采用依赖收缩的扩散系数获得的模拟值更加精确。

图2 不同热风干燥温度下的含水率曲线Fig.2 Moisture content curve under different drying temperatures

从图2 可以看出,在干燥的初期阶段,两种扩散方法计算的水分含量与试验结果都有良好的一致性,当热风温度继续升高,可以观察到采用温度相关的水分扩散系数的方法准确性随之下降,这是由于随着热风温度的升高,产品在更短的时间内发生大的形变,导致仿真准确性下降。采用依赖收缩的扩散系数获得的模拟水分比和采用温度相关方法获得的模拟水分比相比,前者与试验数据更加吻合,然而该方法会高估干燥中后期的含水率。当空气从50 ℃升高至80 ℃时,干燥过程有明显的加速,这是因为随着热空气温度的升高,热流密度和传热速率也随之增加,导致甘薯片温度上升更迅速,水分蒸发也更快。

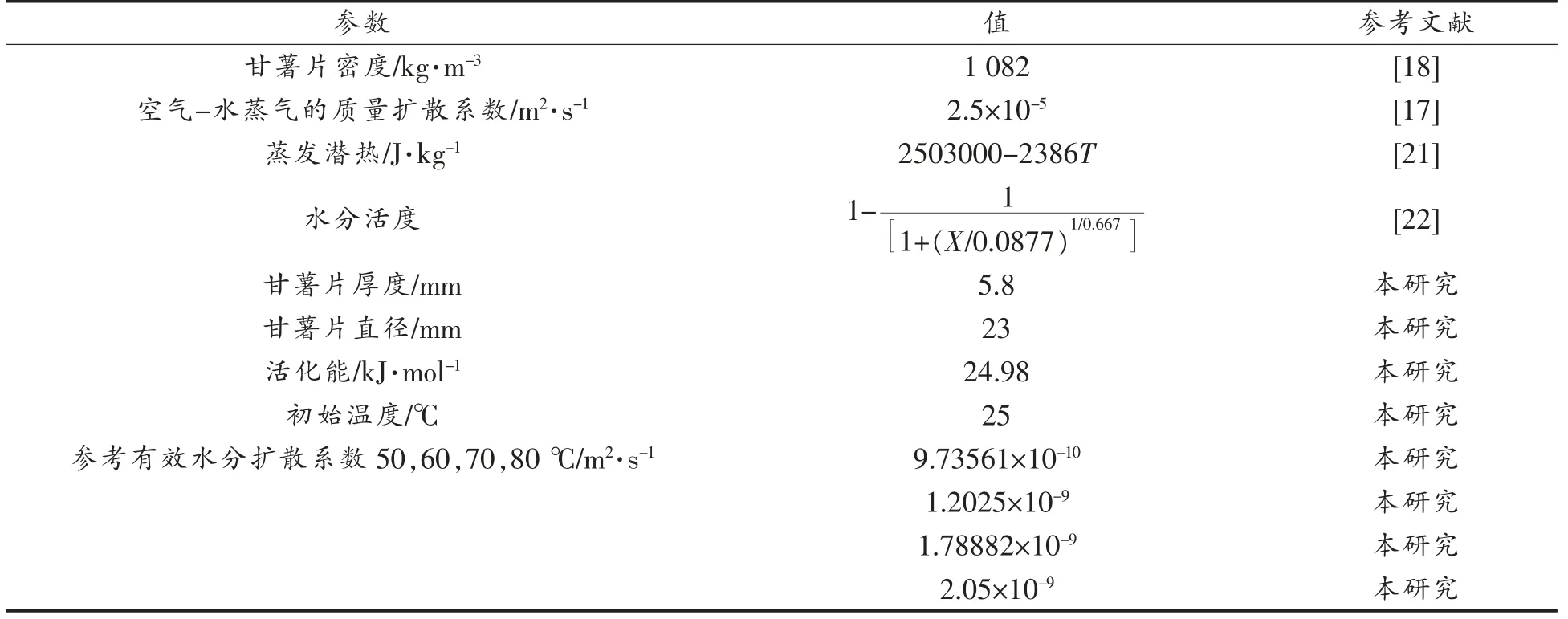

图3 显示了在60 ℃热风条件下甘薯片的水分含量分布,其中箭头表示甘薯片干燥过程中的蒸汽扩散通量,在干燥的初始阶段,在甘薯片表面发生水分蒸发,随着干燥时间的延长,甘薯片表面的水分大部分蒸发到外界环境中,箭头的大小表示蒸汽扩散通量的大小,随着甘薯片整体的水分含量下降,蒸汽扩散也随之减小。随着干燥时间的延长,更多的热量被传导至内部,使甘薯片的温度上升,同样来自内部的水分由于浓度差的效应从内部迁移到表面,随着干燥过程的持续,甘薯片内部出现明显的水分梯度。

图3 甘薯片在60 ℃热风干燥条件下的水分含量分布Fig.3 Moisture content distribution of sweet potato slices at the hot air temperature of 60 ℃

4.2 甘薯片热风干燥温度变化特性分析

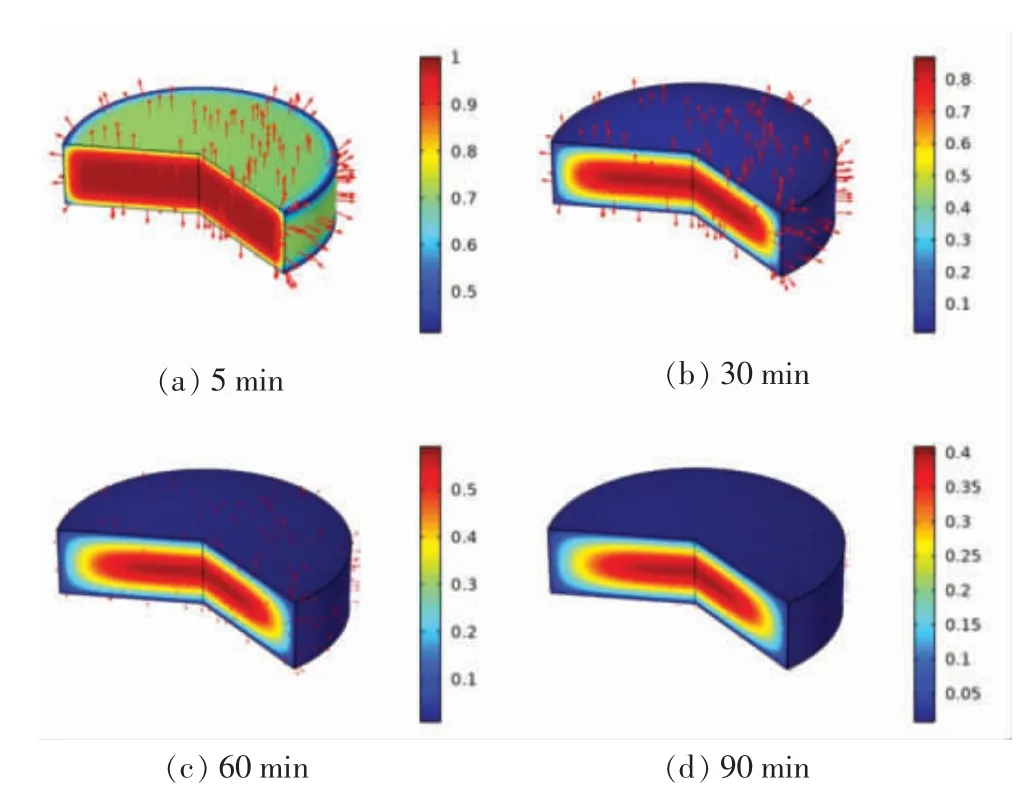

图4 描述了在不同热风温度(50,60,70,80℃)下试验值和模拟值的对比,经过分析可知,在干燥过程中,甘薯片的温度在初始阶段急剧上升,然后以较低的速度升高,直至达到热空气温度。当采用较高的热风温度会导致更剧烈的变化,在干燥的初始阶段,用于蒸发的热量减少,更多热空气中的热量被传递到甘薯片内,导致温度迅速升高。Sabarez[23]也有类似的结果,西梅在对流干燥过程中的温度曲线在初始时段也出现急剧上升的现象。在热风温度为60 ℃条件下,干燥30,60,270 min 下,甘薯片表面和中心处最大温差分别为4.88,1.78,0.26 ℃,这表明在60 ℃下,甘薯片干燥期间内部温度分布较为均匀,特别是在干燥后期,由于其温度梯度低,温差可忽略不计,在Pei 等[24]干燥姜片过程中也出现类似现象。

图4 不同热风温度下甘薯片模拟温度和试验值的比较Fig.4 Comparison of simulated temperature and test value of sweet potato slices under different hot air temperatures

其中,在不同热风温度下,与收缩相关的有效水分扩散系数的模拟值与试验值决定系数(R2)范围为0.961~0.981,而与温度相关的决定系数的模拟值与试验值决定系数(R2)范围为0.94~0.979。由图5 可知,采用与温度相关的数值模拟结果在干燥初期甘薯片温度上升迅速的时段,模拟结果相比于收缩相关的结果并不准确,这是由于在干燥前期,甘薯片迅速脱水,收缩较为剧烈,不考虑收缩导致仿真结果的不准确性大大增加。从图5a可以看出,随着热风温度的升高,在干燥前期,仿真结果和试验结果偏差也越大,这是由于升高热风温度会导致干燥前期脱水速率迅速增大,甘薯片收缩现象更加严重,偏差也随之增大。由此可见,考虑收缩相关的有效扩散系数能够更好的描述甘薯片在热风干燥过程中的干燥动力学。

图5 在60 ℃下甘薯片温度分布Fig.5 Temperature distribution of sweet potato slices at 60 ℃

4.3 质量评估

干燥后甘薯片的复水比、感官评分和色差如图6,7 所示,复水比均低于50%,表明经过热风干燥后的甘薯片结构发生了不可逆的变化。这在干燥香蕉[25]和人参[19]的研究中出现类似的现象。随着热风温度的升高,复水比下降。这表明较大的温度条件下会导致孔隙结构坍陷,产生更紧密的组织,甘薯片复水效果下降。颜色变化是评估产品干燥后质量的直接特征之一[26],许多农产品干燥的研究旨在改变干燥材料的颜色或减少干燥过程中的颜色变化[27]。在60 ℃干燥的色差优于50,70,80℃,原因可能是在50 ℃下干燥时间较长以及在高温度下(70 ℃和80 ℃)会引起蛋白质内部氨基的美拉德反应[28],一些热敏化合物发生降解,导致颜色发生变化。同样,感官评分与色差呈反比趋势,80 ℃干燥情况导致了最低的感官评分和最高的色差,然而在4 个热风温度下干燥后的甘薯片感官评分均高于8 分(中性),表明在4 个热风温度情况下,干燥后甘薯片的质量均可以被小组成员接受。

图6 不同热风温度下甘薯片感官评分和复水率Fig.6 Rehydration rate of sweet potato slices under different hot air temperatures

图7 不同热风温度下甘薯片色差Fig.7 Color difference of sweet potato slices under different hot air temperatures

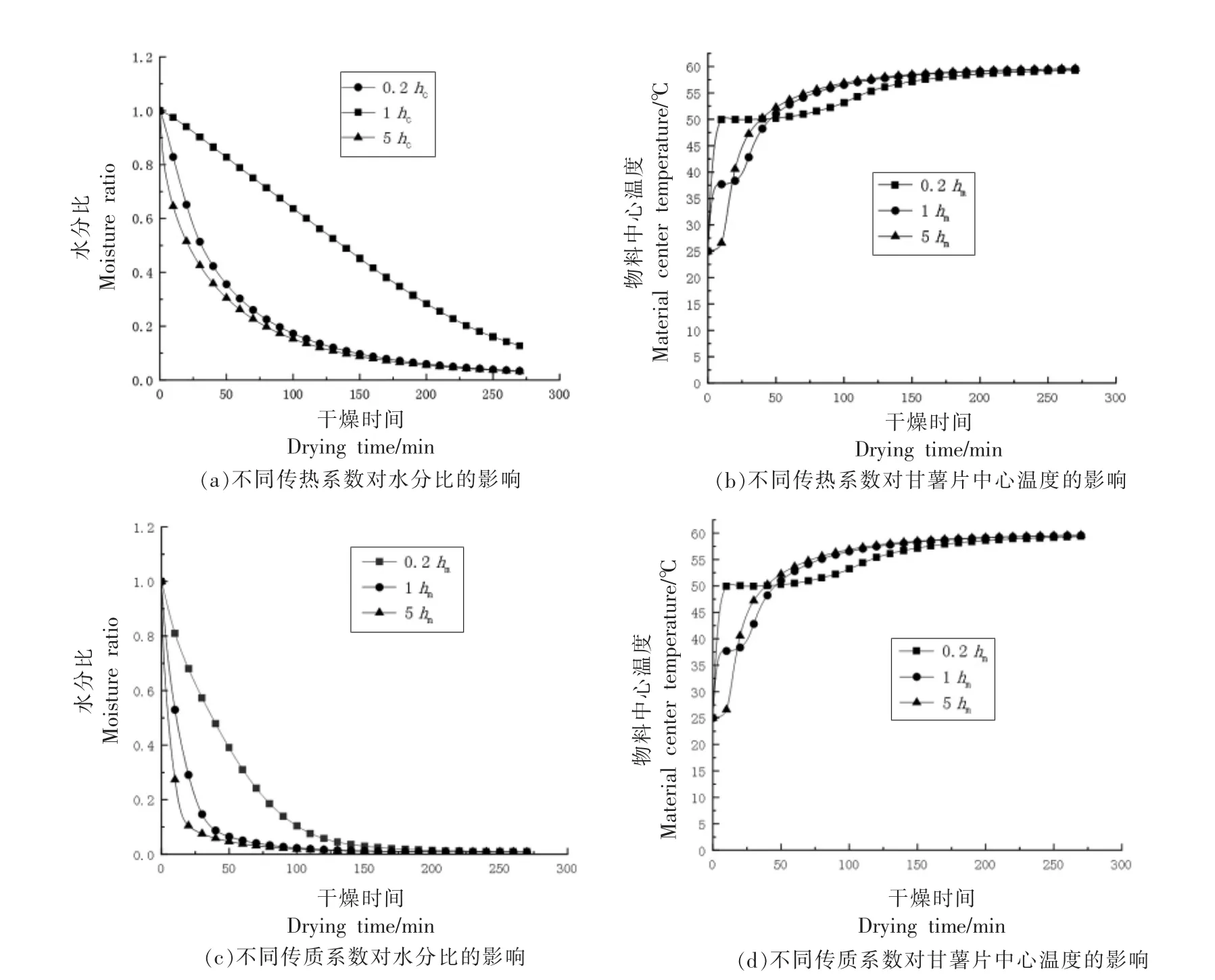

4.4 传热、传质系数对甘薯片热风干燥过程的影响

为了探明甘薯片干燥特性与传热、传质系数之间的关系,根据公式(12)、(13)计算的传热、传质系数的0.2 倍、5 倍情况下,研究其对物料脱水过程及中心点温度的影响。如图8 所示,在热风干燥过程中,当传热系数变小后,甘薯片从热空气中吸收的热量变小,出现图8b 的现象,温度上升缓慢。同时用于蒸发水分的热量变少,就会出现图8a 的现象,即缩小传热系数导致物料干燥过程减缓。从图8c 和8d 可以看出,减少传质系数可导致物料温度在干燥初期迅速上升,原因可由公式(3)得出,随着传质系数的降低,甘薯片用于蒸发水分所需的热量减少,更多的热量用于加热甘薯片本身。干燥初期在较低的传质系数下,物料温度上升更快,随着干燥时间的延长,物料内部水分降低,蒸发所需的热量大大减少,传质系数较低会影响干燥速率,在较低的传质系数下干燥速率较慢,导致后期温度上升缓慢。总体趋势是甘薯片的水分比的下降速率随着传热、传质系数的增大而增大。当传热、传质系数从0.2 倍提升至1 倍时,相比于从1 倍提升至5 倍的干燥速率提升更加明显。由此可知,对于影响传热、传质系数的外部条件(热风速度、热风湿度等),对物料的干燥特性的影响存在一个特定的值,即到达该值后继续加强外部条件对物料干燥过程的影响将不再明显。

图8 传热、传质系数的改变对物料中心温度和水分比的影响Fig.8 Effect of change of heat and mass transfer coefficient on central temperature and moisture ratio of material

5 结论

在本研究中,开发了一个传热、传质模型来模拟甘薯片的热风干燥过程,采用与收缩相关的有效水分扩散系数能够较好的预测水分和温度变化,在4 种热风温度干燥条件下,模拟值和试验值的水分比和温度的R2分别在0.976~0.994 及0.961~0.981 范围内,通过该模型能够更好的理解干燥过程。物料中心温度及水分比变化受传热系数的影响较大,特别是传热系数低于合理数值时,相比于高于合理数值而言,其影响成倍增加。这也从侧面反映出提高传热系数(如增大风速,降低热空气水蒸气浓度)能够加快物料的干燥过程,以及迅速提升温度,然而当传热系数提升至一定数值后,继续升高传热系数对干燥过程的影响将会减弱。在热风干燥过程中,提升热风温度能够很好的加快热风干燥过程,然而过于提高热风温度会导致干燥后的产品无论是感官评分还是复水率均会下降,因此找到干燥速度和干燥后产品的质量平衡点十分重要。