铁路钢桁梁桥明桥面复合轨枕宏-细观力学行为研究

阁军谊,肖杰灵,武志刚,徐亚光,王平

(1.西南交通大学土木工程学院,成都 610031; 2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031;3.中国铁路太原局集团有限公司工务部,太原 030013; 4.中国铁路成都局集团有限公司六盘水工电段,贵州六盘水 553000)

1 概述

随着轨道交通技术的深入发展,对轨枕的使用性能提出了更高的要求,新材料、新技术赋能新型轨枕研发与应用成为一个重要的命题。明桥面轨道结构是普速铁路钢桁梁上的重要结构形式,其结构简单、二期恒载小、受力与传力明确。但采用传统木枕作为关键的承载及传力部件,易腐蚀、开裂,扣件系统易松动,承轨台面易磨损,加之近年木材资源紧缺,沥青浸润不利环保等,使得寻求更高性能的替代材料成为人们关注的焦点。近年来,通过引进消化和再创新的纤维发泡聚氨酯轨枕(又称“复合轨枕、合成轨枕”)被认为是一种适应于明桥面的提质改造结构。此类轨枕具有质强比高、环保、力学性能优于木枕等优点[1-2],但因其复杂的材料复合过程也对其适应性带来了挑战。复合轨枕由散布的化纤丝束与聚氨酯经发泡、挤压工艺复合成型,材料的多样性及复杂的化学反应、成型过程使得复合轨枕材质的均匀性、力学性能的稳定性等受到极大挑战。运营过程中部分复合轨枕存在开裂、剥离等病害[3],严重影响行车安全;特别是应用于明桥面结构存在四点弯曲受力时,更应引起充分的重视。

围绕复合轨枕轨道的结构宏观特性及参数,蔡敦锦等[4-5]通过有限元仿真研究了钢桥面上复合轨枕轨道结构,分析了轨枕尺寸等宏观参数对承载能力的影响;赵振航等[6]通过落轴试验,分析了复合轨枕与弹性轨枕在有砟轨道结构中的减振特性,对比了两种轨道结构的动刚度及阻尼特性,试验表明复合轨枕有砟轨道减振性能更好。随着复合材料细观力学研究技术的进步,学者们开始关注材料孔隙率、纤维直径、取向变化等对复合材料性能的影响。张勇等[7]分析了长玻璃纤维含量对聚氨酯复合轨枕力学性能的影响,发现随着纤维含量增加,其弯曲强度,冲击韧性明显提高;王鹏[8]对轨道交通用聚氨酯微孔弹性体进行了研究,发现发泡不均匀会严重影响其质量,增大基体材料密度能够提高弹性体的刚度和硬度;毛笑笑等[9]利用多尺度有限元方法研究了纤维增强复合材料,提出改变纤维方向能够减小结构的应力分布。上述研究分别从宏观角度研究了复合轨枕承载特性,从细观角度研究了复合材料力学性能,但钢桁桥明桥面结构特殊,复合轨枕的细观特性对其宏观承载性能有较大影响[10],将宏、细观维度综合考虑开展相关研究还有待深入。

因此,基于复合材料宏、细观分析方法[11],采用多尺度联合仿真技术,以某钢桁梁明桥面复合轨枕为例,分别建立轨枕宏、细观模型,分析其在列车荷载作用下的受力和变形特性,研究材质非均匀性、纤维分布取向等参数对轨枕承载性能的影响,为复合轨枕的优化改型提供理论参考。

2 计算模型

2.1 力学模型

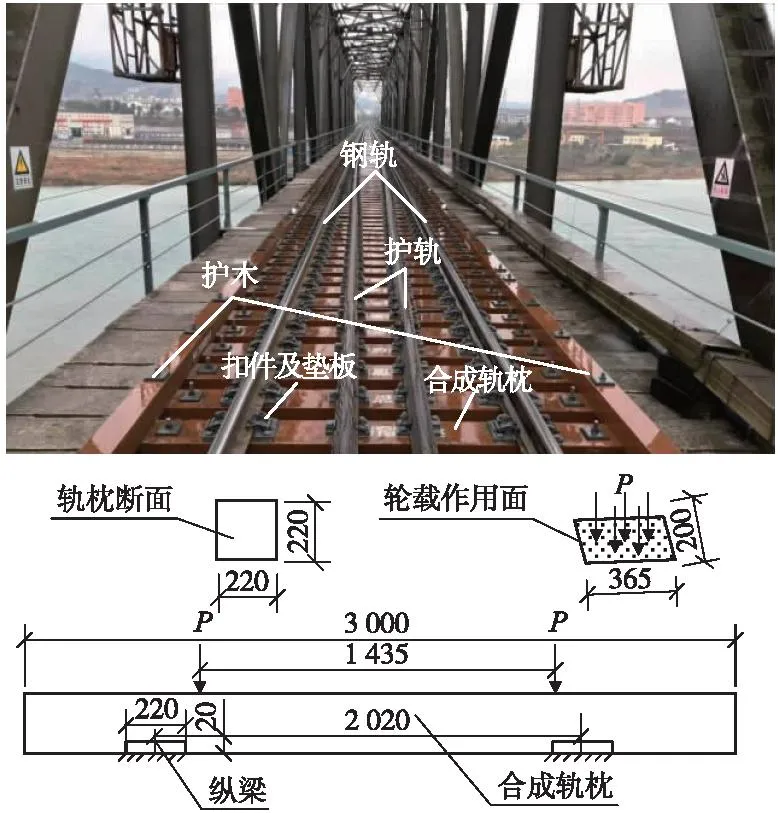

钢桁梁桥明桥面轨道主要由钢轨、护轨、横置于纵梁上的轨枕、配套扣配件系统、护木和钩头螺栓等组成。忽略护木、护轨、钩头螺栓等作用,单根轨枕在垂向上的受力特性可用四点弯曲下的有限长梁表征,其力学图示如图1所示。

图1 合成轨枕及其力学模型(单位:mm)Fig.1 Synthetic sleeper and its mechanical model (unit: mm)

2.2 有限元模型建立

2.2.1 宏观模型

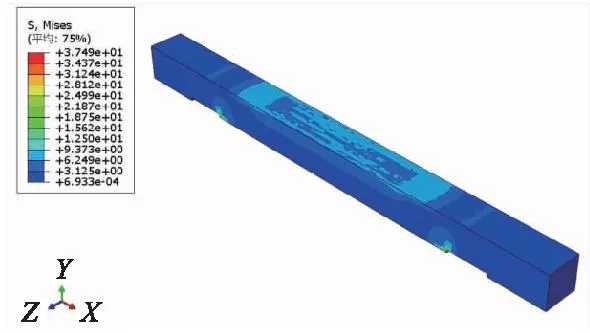

基于ABAQUS平台建立单根轨枕的三维实体有限元模型。在进行复合材料铺层设计时,对不同铺层赋予指定的材料方向。纵梁与轨枕有限元模型见图2,轨枕底槽采用面接触,将钢桥纵梁底部全约束。

图2 复合轨枕有限元模型Fig.2 Schematic diagram of the finite element model of composite sleepers

参照TB10082—2017《铁路轨道设计规范》[12],考虑客货混运线路列车机车轴重,计算轴重取230 kN,竖向准静态荷载按式(1)计算。

Pd=αPj

(1)

式中,Pd为竖向设计荷载;Pj为静轮载;α为动载系数,取2.5。

考虑钢轨支点的分担效应,正常情况下轨枕所承受的轮载最大值约为0.4Pd[13]。荷载通过扣件传递到轨枕上表面时,考虑为均布面荷载。故轨枕一侧的荷载大小为

式中,S为轨下垫板下表面积。

2.2.2 细观模型描述

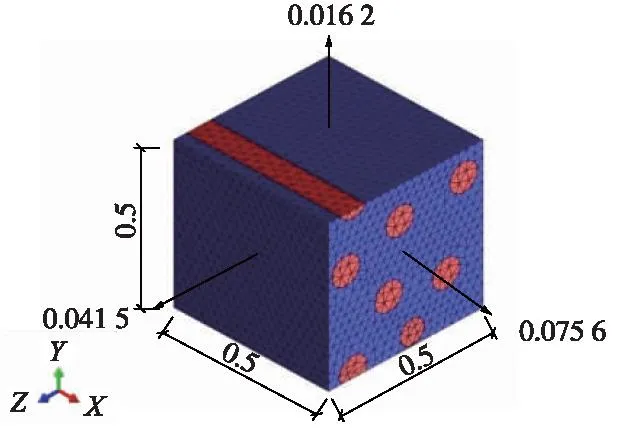

创建代表性体积单元RVE模型[14],考虑纤维束直径(0.105 mm左右)和模型计算效率,模型尺寸取为0.5 mm×0.5 mm×0.5 mm。纤维和基体采用实体单元,界面层采用Cohesive单元,其杨氏模量大小取基体模量的5倍。纤维分布采用随机生成方式。RVE单元是研究宏观和细观的桥梁,其理论基础基于复合材料Eshelby夹杂理论和Mean-Field均匀化方法,主要应用于具有连续性和周期性的单元[15]。通过RVE模型可以研究因细观结构的变化而对宏观力学性能的影响。

对模型施加三维周期性边界条件[16],考虑各组分间的黏结性,纤维、界面层和基体单元间均建立接触位移方程。考虑界面层单元失效删除后模型的整体变形仍在继续,单独对纤维和基体设置面面接触以更好地模拟界面层失效后的受力分析。

2.2.3 宏-细观模型的关联

基于复合材料细观力学,通过Chamis模型构建细观模型材料参数与宏观模型材料参数间的关联。针对不同密度分布、不同纤维取向的轨枕结构,通过对宏观模型施加列车准静态荷载,计算轨枕各部位的应力及垂向位移值;在细观层面上,选取轨枕上代表性单元进行细观建模并施加宏观模型计算得到该单元的变形量作为位移载荷,针对不同纤维束直径、纤维束分布以及不同铺层纤维束取向进行仿真分析并比较结果,细观模型可从各组分受力的层面上进一步印证并解释宏观模型的结果。

2.3 材料参数

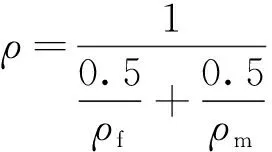

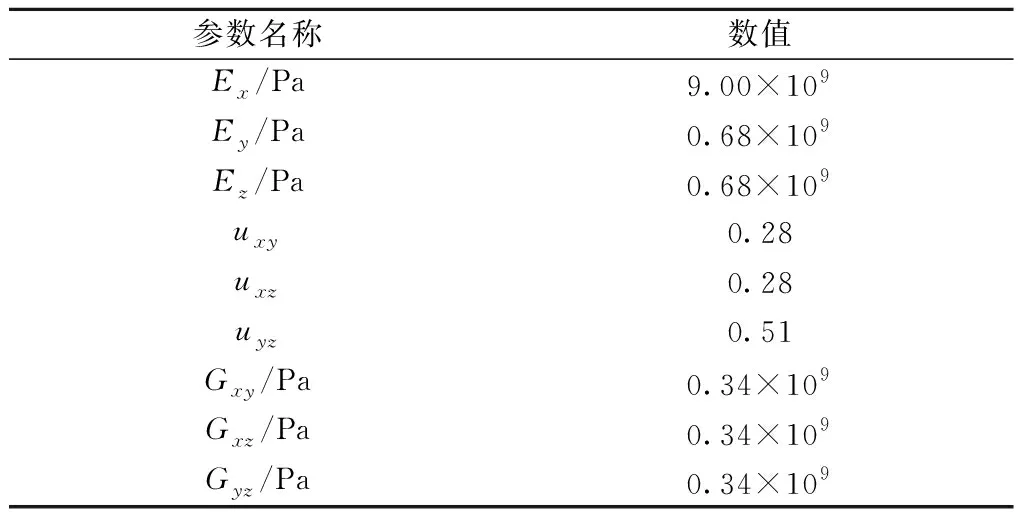

文献[17]提出了一种适应复合材料细观力学行为的Chamis本构模型,可应用于宏观模型中的材料力学模型表征,各组分材料基本参数如表1所示。

表1 轨枕各组分材料基本参数Tab.1 Basic parameters of each component material of rail sleepers

复合轨枕原材料主要为E-无碱玻璃纤维单丝缠绕形成的纤维束和聚氨酯泡沫基体,聚氨酯泡沫密度为0.46 g/cm3,通过发泡剂发泡得到,玻璃纤维束密度约为2.138 g/cm3,由5~7根单丝纤维组成,一般按质量比1∶1加入玻璃纤维和泡沫聚氨酯。整体材料密度及各组分体积分数计算公式[18]如下

(2)

(3)

Cm=(1-Cf)×100%

(4)

式中,ρ为复合轨枕成品密度;ρf为玻璃纤维密度;ρm为聚氨酯泡沫密度;Cf为纤维的体积分数;Cm为聚氨酯泡沫的体积分数。

计算可得:ρ为0.756 g/cm3,Cf为17.7 %,Cm为82.3%。轨枕性能参数通过Chamis模型计算预测得到,如表2所示。

表2 复合轨枕有限元分析模型性能参数Tab.2 Performance parameters of the finite element analysis model for composite sleepers

2.4 模型验证

根据文献[4-5]相关参数及前述建模方法建立钢桁桥明桥面上复合轨枕有限元模型,计算结果表明:轨下截面轨枕最大垂向位移1.249 mm;轨枕最大压应力18.340 MPa,最大拉应力3.921 MPa,出现在轨底槽内侧面处。文献[4]计算结果为枕下最大垂向位移1.2~1.3 mm,轨枕最大压应力18 MPa,最大拉应力5 MPa,出现位置相同,结果相近。计算结果对比见图3。

图3 模型验证对比Fig.3 Model validation comparison

参考文献[19]的均质化理论和有限元方法建立复合轨枕细观有限元模型,通过ABAQUS计算其平均弹性模量E11为9.02 GPa,E22为0.56 GPa,E33为0.59 GPa,与表2理论计算值(E11=9 GPa、E22=E33=0.68 GPa)相接近,且满足树脂合成轨枕质量控制标准[20];模型中基体所受应力集中于纤维周围,与文献[21]结论一致。因此,本文建立的复合轨枕宏、细观力学分析有限元模型计算结果可信,可用于后续分析。

3 复合轨枕力学行为分析

3.1 材料密度差异影响分析

因复合挤压工艺的影响,聚氨酯在发泡及与纤维复合过程中易产生发泡不均匀、浸润不充分等现象,宏观上表现为复合轨枕密度分布的不均匀性[22]。现假定实际密度分布符合围绕标称密度的正态分布;以标称密度0.756 g/cm3为例,考虑密度分布的不同离散程度,进行对比分析。

根据Chamis公式,设控制变量为材料密度,复合材料的各向杨氏模量、泊松比、剪切模量等参数均随其发生改变。取0.756 g/cm3为正态分布的标准值,按照轨枕的不同质量水平,分标准、良好、一般、较差,赋予轨枕密度分布不同的标准差水平,假定其生产工艺水平满足σ取值分别为0、0.02、0.05、0.1(依据3σ原则控制密度范围在0.456~1.056 g/cm3之间),绘制正态分布曲线,并依据频数分布法在曲线上选取数值。不同密度分布对应参数值通过程序批量计算得到。利用Python编程实现ABAQUS中材料属性随机赋予(假设创建10种材料属性,分别对应不同标准差下,概率分布曲线上的10个特征点对应的材料参数)。将各密度分布下的材料数值赋予轨枕模型并添加约束及荷载。考虑材料离散性的有限元分析模型见图4,对该模型施加轮载后的各项响应数值见表3。

表3 密度分布对复合轨枕承载能力指标的影响Tab.3 Effect of density distribution on the bearing capacity index of composite sleepers

随着密度分布不均匀性增加,轨枕各部位所受应力均明显增大。密度分布标准差由0增大到0.1,最大应力值由34.790 MPa增大到43.280 MPa,增大24.4%;轨枕中部上表面应力由5.799 MPa增大到7.241 MPa,增大24.9%;轨下应力值由4.351 MPa增大到5.411 MPa,增大24.3%,应力的增长趋势和幅度大致相同。轨枕中部以及轨下区域竖向位移分别增大6.8%、5.6%。从图5中可发现,空隙不均匀表现为轨枕中部上表面应力分布的不均匀,最大应力发生在轨枕与纵梁相连接的底槽内侧折角处,由于此折角区域易产生应力集中现象,为薄弱区域,可采取优化加固措施。

图5 合成轨枕Mises应力云图(单位:MPa)Fig.5 Mises stress cloud map of composite sleeper (unit: MPa)

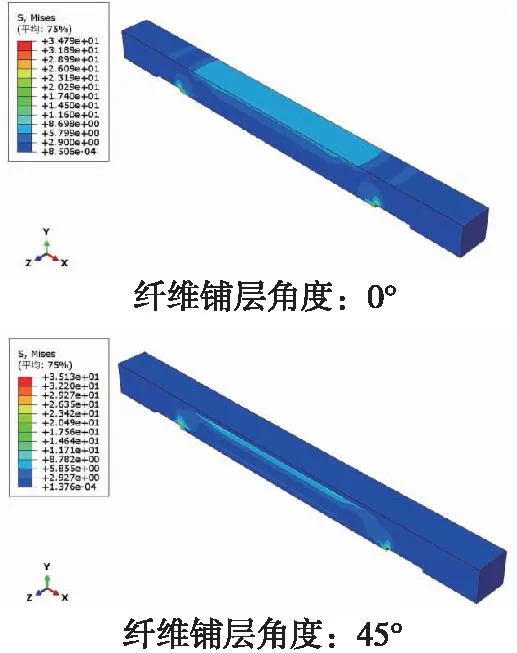

3.2 纤维束分布方向影响分析

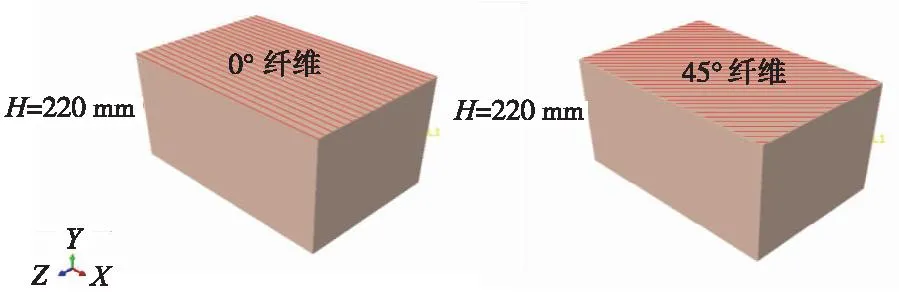

3.2.1 单层纤维取向方案比较

如图6所示设置不同纤维取向铺层,当纤维取向与x轴成45°时,轨下平均应力、枕中上表面平均应力分别减小了30.2%和21.2%,见图7。说明改变纤维取向有效改善了轨枕受力,特别是轨下应力状态;但轨枕最大垂向位移明显增大,表明其刚度减小。

图6 单向纤维铺层示意Fig.6 Schematic diagram of unidirectional fiber laying

图7 不同角度铺层复合轨枕承载指标对比Fig.7 Comparison of load-bearing indicators of composite sleepers with different angle layers

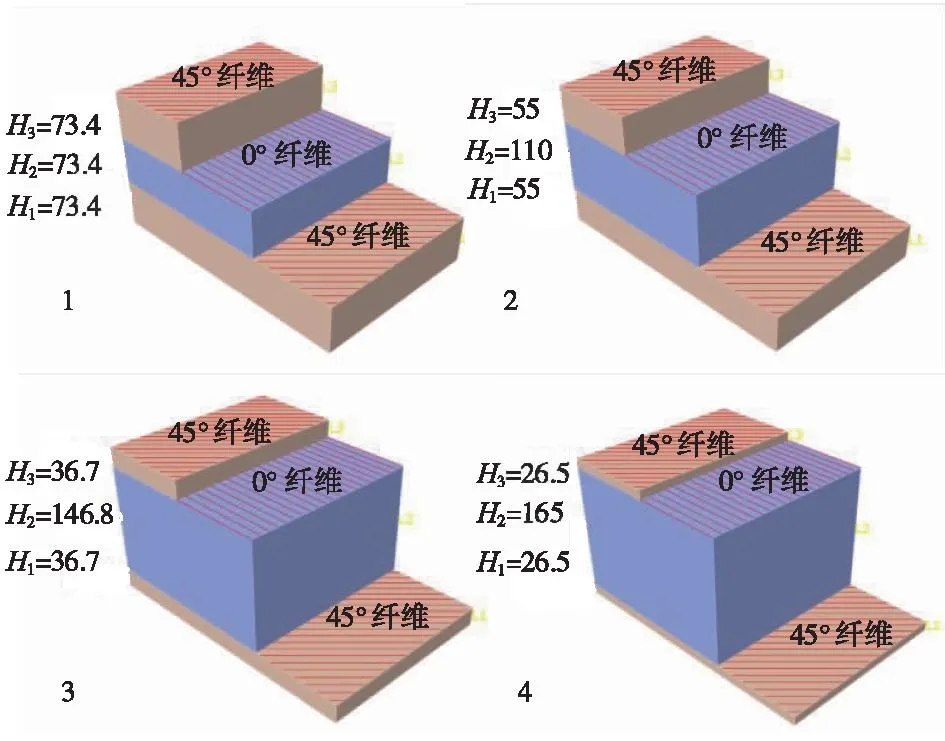

3.2.2 多层纤维分布方案比较

考虑0°排布纤维有着很好的抵抗变形能力,但应力水平较高;45°排布纤维可改善轨枕应力水平,但抗变形能力下降,综合纤维取向为0°和45°的仿真结果,设计了纤维取向“45°/0°/45°”交替分布的3层复合铺层轨枕结构方案进行比较,考虑轨枕上下表面直接承受荷载,因此,上下表面选用45°纤维,中间层选用0°纤维。轨枕铺层总厚度为220 mm,通过设置不同铺层厚度比进行结构优化设计,如表4所示,具体铺层设置见图8。

表4 轨枕铺层厚度参数Tab.4 Thickness parameters of sleeper layer

图8 编号1~4铺层设置示意Fig.8 Schematic diagram of laying layers 1-4

复合轨枕轨下区域和枕中部位应力值及垂向位移值随铺层设置变化曲线如图9所示,不同铺层设置Mises应力对比如图10所示。

图9 复合轨枕承载指标随铺层设置变化曲线Fig.9 Curves of load capacity indexes of composite sleepers with layer setting

图10 不同铺层设置Mises应力对比(单位:MPa)Fig.10 Comparison of Mises stress in different layer settings (unit: MPa)

由图9对比发现,采用3层铺层的方式能够显著减小轨枕轨下区域和枕中上表面所受应力;设置等厚度的“45°/0°/45°”铺层相比于单层0°纤维轨下区域和枕中上表面应力分别降低35.3%、27.1%;随着轨枕中部0°纤维铺层厚度增加,轨下和轨中垂向位移量也有减小的趋势,如编号4的铺层厚度设置,可兼顾小应力和小变形,使轨枕所受应力降低约50%。

由图10中Mises应力对比可见,45°纤维有着很好的改善轨枕受力的特性。说明采用这种优化结构能够起到很好的提高轨枕承载力的作用,这也为复合轨枕生产设计提供了一种新思路。目前研究内容限于理论仿真,对于孔隙率、纤维取向的研究后续还需制作相应构件进行实验验证。

3.3 复合轨枕细观力学分析

由前文仿真结果可知,轨枕中部上表面受到较大应力且发生较大垂向变形,因此,取宏观模型中轨枕中部上表面区域中心处微小单元两相邻点的相对变形(X方向0.075 6 mm,Y方向0.016 2 mm,Z方向0.041 5 mm)作为位移荷载进行细观模型加载分析。细观模型及三向面荷载加载方式如图11所示。

图11 细观模型加载方式(单位:mm)Fig.11 Microscopic model loading method (unit: mm)

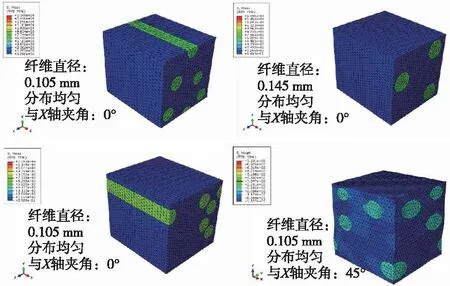

3.3.1 纤维束直径对复合轨枕局部性能影响

图12为细观模型应力对比,由图12仿真结果可以发现:玻璃纤维具有很高的强度,作为增强体在复合材料中充当主要承载部分,承受绝大部分荷载;聚氨酯泡沫作为基体具有很好的弹性,随纤维一起发生变形,对玻璃纤维有很好的浸润、胶结作用[23],浸胶在张力下进行,可充分发挥纤维的作用,但其分担很少的应力;纤维与基体黏结的界面层是该复合材料中薄弱的环节,若在ABAQUS中考虑其损伤破坏[20]并在界面层达到损伤强度后进行单元删除,可见在界面层的首端和末端由于拉伸作用损伤较为严重。

图12 细观模型应力对比(单位:MPa)Fig.12 Comparison of stress in microscopic models (unit: MPa)

表5为不同纤维束直径下Mises应力值,由表5可知,当纤维束直径由0.105 mm增加到0.145 mm时,RVE单元整体所受应力减小,其中纤维所受应力减小4.7%,基体所受应力增加16.5%,说明增加纤维直径有利于抑制复合材料形变,提高整体承载能力。

表5 不同纤维束直径下Mises应力值 MPaTab.5 Mises stress values under different fiber bundle diameters

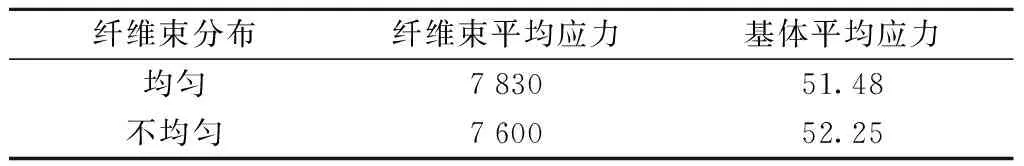

3.3.2 纤维束分布对复合轨枕局部性能影响

表6为相同加载条件下细观模型考虑不同纤维束分布情况下的各组分应力值,对比发现:纤维集中分布不均匀(形成团簇),则纤维所受平均应力略减少,基体所受应力会增大26%,导致基体更易发生破坏。在纤维分布较少区域基体更易出现较大的变形,同时该区域的纤维和基体的应力、变形明显增大;而在纤维较集中区域则会出现相反的现象,不利于整体均衡的承载。

表6 不同纤维束分布下Mises应力值 MPaTab.6 Mises stress values under different fiber bundle distributions

3.3.3 纤维束取向对复合轨枕局部性能影响

表7为相同加载条件下细观模型考虑不同纤维束取向下的各组分应力值,由表7中的仿真结果可知,当纤维束取向为45°时,单元整体所受应力值约减小为原来的1/10,细观模型中纤维束所受应力降低到原来的3%,而基体所受应力增大为原来的2倍,说明纤维取向为45°时更有利于纤维和基体共同分担受力,进一步验证了宏观模型下纤维取向45°时更有利于轨枕受力的结论。

表7 不同纤维束取向下Mises应力值 MPaTab.7 Mises stress values for different fiber bundles taken downwards

4 结论

(1)复合轨枕的质量和生产发泡工艺关系密切,未充分发泡导致的密度不均匀分布会降低复合轨枕的承载能力,对枕中区域的影响较为显著,密度分布越均匀,轨枕的承载和抵抗垂向变形能力越好。

(2)结合宏-细观多尺度研究方法发现:合成轨枕中的纤维作为主要承载体,改变纤维直径、取向和分布都会对细观及宏观结构受力变形造成影响,其中改变纤维取向造成的影响最为显著。

(3)45°纤维有利于改善合成轨枕受力特性,0°纤维能更好地抵抗垂向变形。从未来轨枕优化改型的角度,采用“45°/0°/45°”的铺层设计方法有利于在减小轨枕受力的同时减小垂向位移量。