盾构隧道下穿高铁路基变形影响规律及加固优化研究

王立新,王 强,苗 苗,汪 珂,李储军,邱军领

(1.中铁第一勘察设计院集团有限公司,西安 710043; 2.西安理工大学土木建筑工程学院,西安 710048;3.长安大学公路学院,西安 710064; 4.陕西华山路桥集团有限公司,西安 710016)

引言

近年来,中国城市建设速度不断加快,城市地下空间利用率逐年攀升[1-3]。伴随着地铁的快速修建,因地铁隧道开挖而出现的各种下穿工程越来越复杂[4-7]。因此,隧道下穿既有工程而带来的各种影响引起了国内外学者的广泛研究。

在探究隧道下穿对上部既有建筑物的变形影响规律方面,王睿等[8]采用现场监测与数值模拟相结合的方法分析了暗挖施工对既有地铁车站的轨道沉降、影响范围、横断面变形等影响;周丁恒等[9]以实际工程为背景,利用有限元数值模拟和现场监测,对比分析了京张高铁隧道竖向位移和横向位移随施工步变化特征;杨万精等[10]采用数值模拟软件研究了双线盾构隧道近距离下穿既有地铁时,不同工况下地表位移规律。在验证隧道下穿施工方法的可行性方面,马相峰等[11]通过FLAC3D数值模拟和现场监测数据结合,分析了路基的变形规律,实践证明地层注浆加固对控制路基沉降具有有效性;仇文革等[12]以实际工程为依据,采用工法比较、数值模拟、现场监测反馈等方法,研究了砂卵石地层中盾构下穿敏感区域时地表沉降规律及控制措施。在利用室内相似试验优化施工参数方面,宋洋等[13]依托实际工程,通过室内相似试验对现场参数进行优化分析,并通过数值模拟,对掘进参数进行对比。在综述方面,魏纲等[14]将盾构施工对邻近隧道影响的模型试验研究进行综述,总结归纳了各种不同因素情况下盾构施工对既有隧道造成的影响。

为深入研究盾构隧道下穿高铁路基变形影响规律,对隧道加固措施进行优化,以西安市某地铁线路下穿既有高铁路基为依托,通过室内模型试验和数值模拟综合分析,论证了隧道盾构过程中,采取加固措施后对既有工程的变形情况有所抑制,总结了盾构隧道下穿高铁路基时的变形特征,验证了管幕工法的加固效果,以期为后续工程施工提供参考。

1 工程概况

西安某地铁三期工程线路全长10.61 km,均为地下线,设7座车站,平均站间距1.52 km,最大站间距2 231 m,最小站间距909 m。

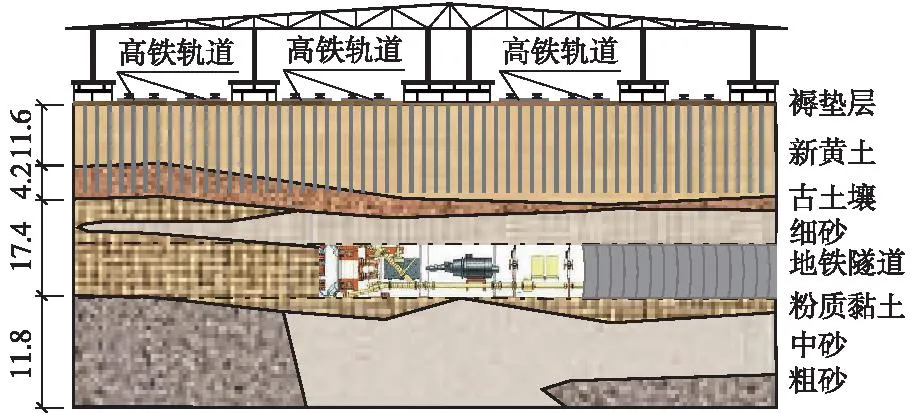

地铁工程下穿某火车站西侧区域,包括高铁、普通客运铁路和货运铁路,其中铁路路基均采用CFG桩基处理,桩间距1.8 m,桩径0.4 m,桩长13 m。下穿区域内的铁路路基土体属于复合地基,高铁路基地层依次为:新黄土(Q3eol)、古土壤(Q3el)、细砂(Q3al)、粉质黏土(Q3al)、中砂(Q3al)、粗砂(Q3al),如图1所示。

图1 地铁工程下穿高铁路基地质剖面(单位:m)Fig.1 Section view of the subway project passing through the high-speed railway foundation from below (unit: m)

地铁盾构隧道内径5.4 m,衬砌管片厚0.3 m,隧道外径6.0 m。衬砌管片宽1.5 m,每环分6块,错缝拼装。地铁隧道盾构下穿铁路范围内,涉及隧道左线673.2 m,右线671.9 m,左右线间距为17.0~18.13 m,盾构隧道洞顶覆土18.2 ~21.3 m,隧道拱顶与CFG桩竖向最小距离为3.24 m,与铁路线交角约为93°。隧道主要穿越粉质黏土地层,呈青灰色、褐黄色等,成份以黏粒为主,粉粒为次,黏性较好,刀切面较光滑,土质不均,手搓可成条状,局部见少量结核,夹零星硬塑粉质黏土。孔隙比为0.60,液性指数为0.26,压缩系数为0.22 MPa-1。

2 模型试验

2.1 模型试验设计

为研究盾构隧道施工对上部既有高铁复合地基受力变形的影响规律,以及隧道开挖过程中采取不同加固工法下对铁路路基的影响程度,特采用室内模型试验的方法对比不同加固状态下,盾构施工时对既有高铁复合地基的影响,具体包括无加固、超前管幕工法加固与地表袖阀管注浆加固3种工法。

本试验以相似定律为依据,使用量纲分析法,结合试验条件,确定模型与原型适合的相似比n取30。此外,在本相似模型试验中,将几何尺寸L和重度γ作为基本物理量,本模型试验的几何相似比CL=30,重度相似比Cγ=1,计算得出各种物理量参数的相似比,见表1。

表1 物理参数相似比Tab.1 Similarity ratio of physical parameters

结合依托工程的实际工况,本次室内试验所用的模型试验箱尺寸为160 cm×165 cm×100 cm(长×宽×高)。使用自制的模型设备进行盾构开挖模拟,该设备由刀头、盾壳、旋转电机、顶升杆、出土传送带等附件组成,可模拟在旋转顶进的过程中刀头切削土体、盾壳支护围岩、传送带出土的过程。试验所用模型箱和主要器材如图2所示。

图2 试验模型箱及主要试验器材Fig.2 Test model box and main test equipment

试验过程中在模型箱内填筑的围岩土体力学参数根据工程勘测数据和模型相似比确定。由于隧道主要穿越粉质黏土层,为简化实验过程,对隧道上覆土体进行自重应力计算,求出加权平均重度,以此为基础配制模型试验的围岩材料。与多层土的实际工况相比,由此产生的误差在允许范围内。

通过土工实验,最终确定围岩材料石膏、膨润土、石英粉、石英砂、水,其质量比例关系为3∶3∶6∶7∶4时,是最佳配合比。由此得到的实验土体,实测密度ρ为1.72 g/cm3,弹性模量E为304 kPa,黏聚力c为13.9 kPa,内摩擦角φ为23°,近似满足模型试验土体力学参数。

选取石膏、重质碳酸钙和水作为原料制作CFG桩模型。为使其满足试验要求,可不断改变配比并测试其弹性模量。根据测试结果,当石膏、重质碳酸钙和水的质量比为10∶5∶4时,制成的试件近似满足试验要求。为模拟复合地基中褥垫层的作用,可铺设粉细砂来实现其效果,模型试验各材料参数如表2所示。

表2 模型试验材料力学参数Tab.2 Mechanical parameters of materials in model tests

此外,本试验通过改变加固措施,分析盾构隧道开挖过程对上部既有高铁CFG桩复合地基的影响规律,共分为3组工况,分别为无加固工况、超前管幕加固工况及袖阀管注浆加固工况。超前管幕为单桩组合而成的围护结构,不方便试验的开展。为便于试验,采用高密度聚乙烯板(HDPE)模拟超前管幕,弹性模量约为600 MPa,泊松比为0.2,长度55 cm,高度35 cm,厚度约为6 mm。HDPE板共计3块,设置在盾构隧道开挖区域外侧,拱顶与两侧各1块,与隧道开挖轮廓间距为10 cm。

袖阀管注浆采用功率为910 W的注浆机,输出压力可达15 000 PSI(Pounds per square inch)。本次试验注浆压力的设计值为65 kPa,结束注浆后注浆宽度为盾构隧道模拟开挖内轮廓净宽的2倍,即40 cm,深度为隧道拱顶以上16 cm至隧道以下8 cm,注浆深度24 cm。

2.2 模型试验监测方案

试验通过改变加固措施,分析盾构隧道开挖过程对上部既有高铁CFG桩复合地基的影响规律。进行试验前将配制好的黄土分层填实,同时把管片、PE板和测量元件安置在既定位置处,然后开始盾构的开挖工作。

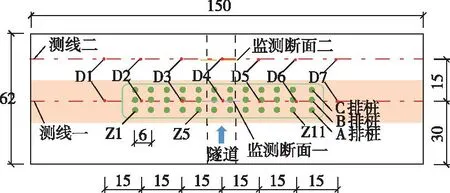

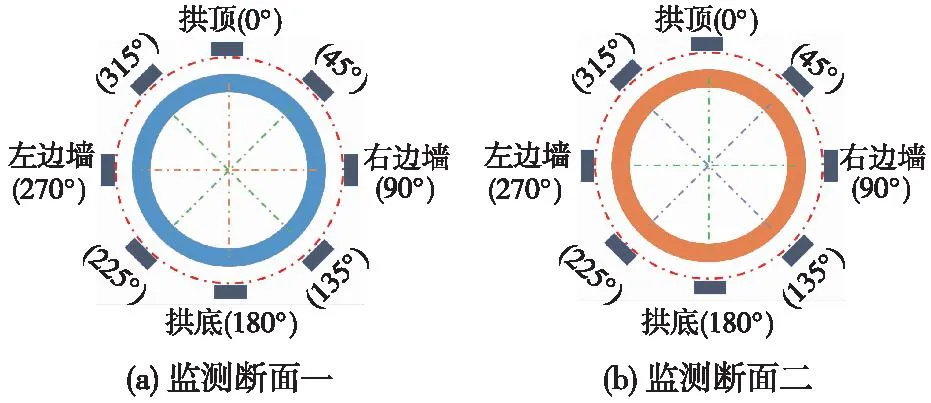

本次模型试验使用微型应变式土压力计测量围岩径向压力,采用工程型静态应变采集仪收集应力变化数据,同时使用软件实时记录实验数据。在模型箱土层中埋设土压力元件时,根据测点埋设位置进行标号并使二者一一对应,以便于后期数据的采集处理。模型试验的复合地基CFG群桩共3排,每排12根桩,试验过程中将应变片粘贴在每根CFG桩桩顶和桩底处。为便于测试和研究,试验时在地表设置2条测线,并选取一定量的测试点;同时,分别在隧道中心截面和隧道中心截面后15 cm处设置监测断面,并设置一定量的测试点。地表测线、隧道监测断面和CFG桩布置如图3所示,监测断面压力盒布置如图4所示。

图3 模型箱俯视及实验布置示意(单位:cm)Fig.3 Top view of model box and schematic diagram of experimental layout (unit: cm)

图4 监测断面压力盒布置Fig.4 Layout drawing of pressure box for monitoring section

2.3 模型试验结果与分析

2.3.1 地表沉降分析

由于最终试验所测得的数据不够直观,因此,试验所测得的数据均根据相似理论换算成原型。

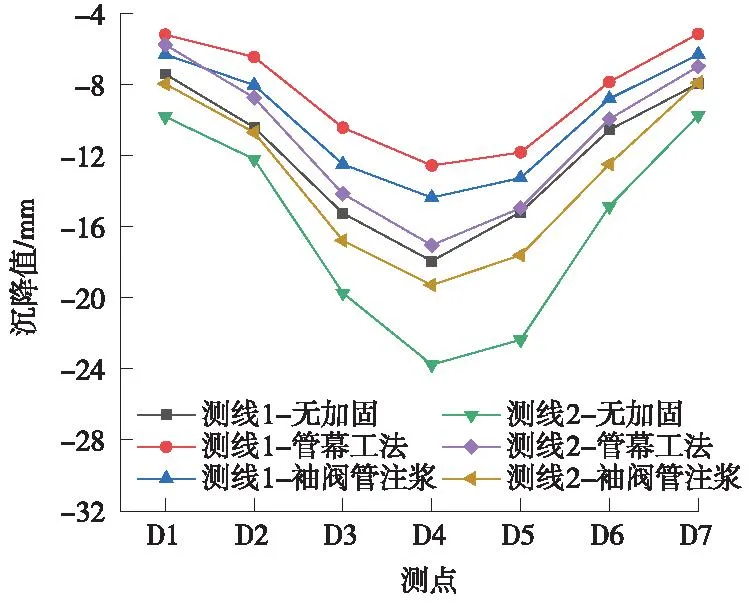

根据室内模型试验,在盾构隧道不加固、采用管幕工法加固和袖阀管注浆加固时,盾构隧道按照图3所示方向先后掘进至测线1和测线2正下方,地表均产生了竖向沉降。将这3种工况下,掘进至两条测线位置时,测线上各测点的沉降值绘制成沉降曲线,如图5所示。

图5 模型试验地表沉降曲线Fig.5 Surface subsidence of model test

由图5可知,地表沉降范围主要集中在盾构开挖区域正上方,地表的竖向沉降值以隧道轴线为中心向两侧逐渐减小。各加固工况下,地表测线1和测线2均在D4监测点处产生了沉降最大值。无加固工况下,测线1和测线2的最大沉降值分别为17.9 mm和23.8 mm;采用管幕加固时,测线1和测线2的最大沉降值分别减小到12.6 mm和17.0 mm,较无加固工况减小29.6%和28.6%;采用袖阀管注浆加固时,测线1和测线2的最大沉降值分别减小到14.4 mm和19.5 mm,较无加固工况减小19.6%和18.0%。

上述试验结果表明:在隧道开挖过程中对地层进行加固,可有效减少地表沉降值,且管幕加固工法比袖阀管注浆加固工法更有效,地表沉降更小。

2.3.2 CFG桩轴力分析

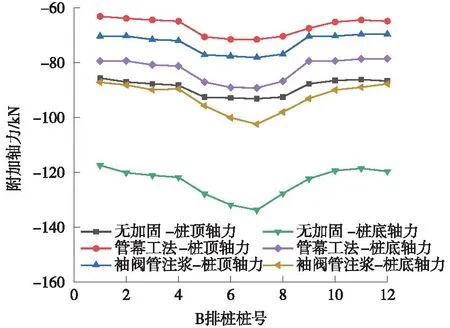

根据室内模型试验,盾构隧道近接会造成上方复合地基中桩基础的轴力增大。施工完成后,复合地基B排CFG桩的轴力比A排和C排更大,桩基轴力最大值位于盾构中心位置上方B7桩基的桩底处。以B排桩为例,模型试验测得的桩顶及桩底轴力值如图6所示。

图6 CFG桩桩底和桩顶轴力值Fig.6 The axial force values at the bottom and top of CFG piles

由图6可知,隧道开挖过程中,其正上方的CFG桩轴力值增大较多,桩基础的附加轴力沿隧道轴线向两边逐渐递减,CFG桩桩顶和桩底的最大附加轴力值均出现在B7桩基处。无加固工况下,桩顶和桩底的最大附加轴力值分别为93.0 kN和132.6 kN;采用管幕工法加固后,桩顶和桩底的最大附加轴力值分别为71.4 kN和89.7 kN,较无加固情况分别减小23.23%和32.35%;采用袖阀管注浆加固后,桩顶和桩底的最大附加轴力值分别为77.7 kN和100.8 kN,较无加固情况分别减小16.47%和23.98%。

上述试验结果表明:盾构隧道下穿既有高铁复合地基时,对上方CFG群桩的附加轴力影响较大,轴力值增加最多的桩位于隧道开挖正上方。此外,近接施工对桩顶和桩底附加轴力的影响占整个施工过程中桩身附加轴力增量的比值分别为59.9%和60.1%。

2.3.3 围岩径向压力分析

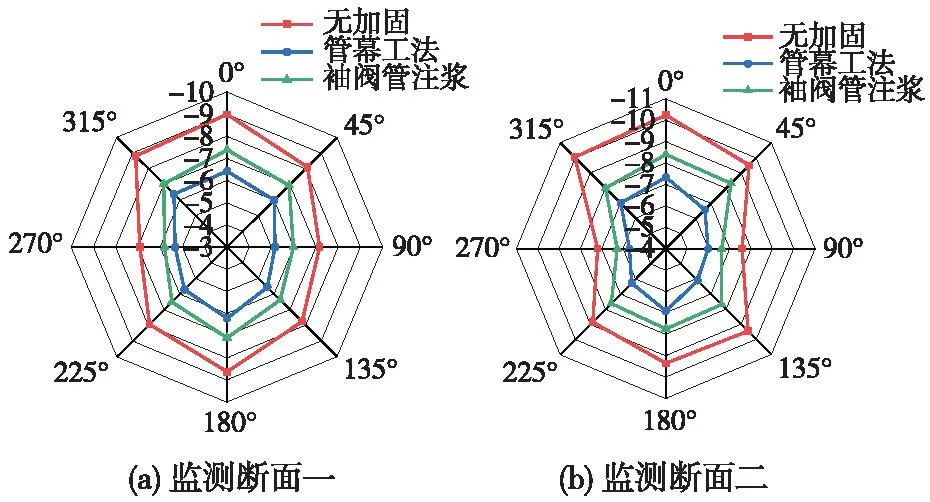

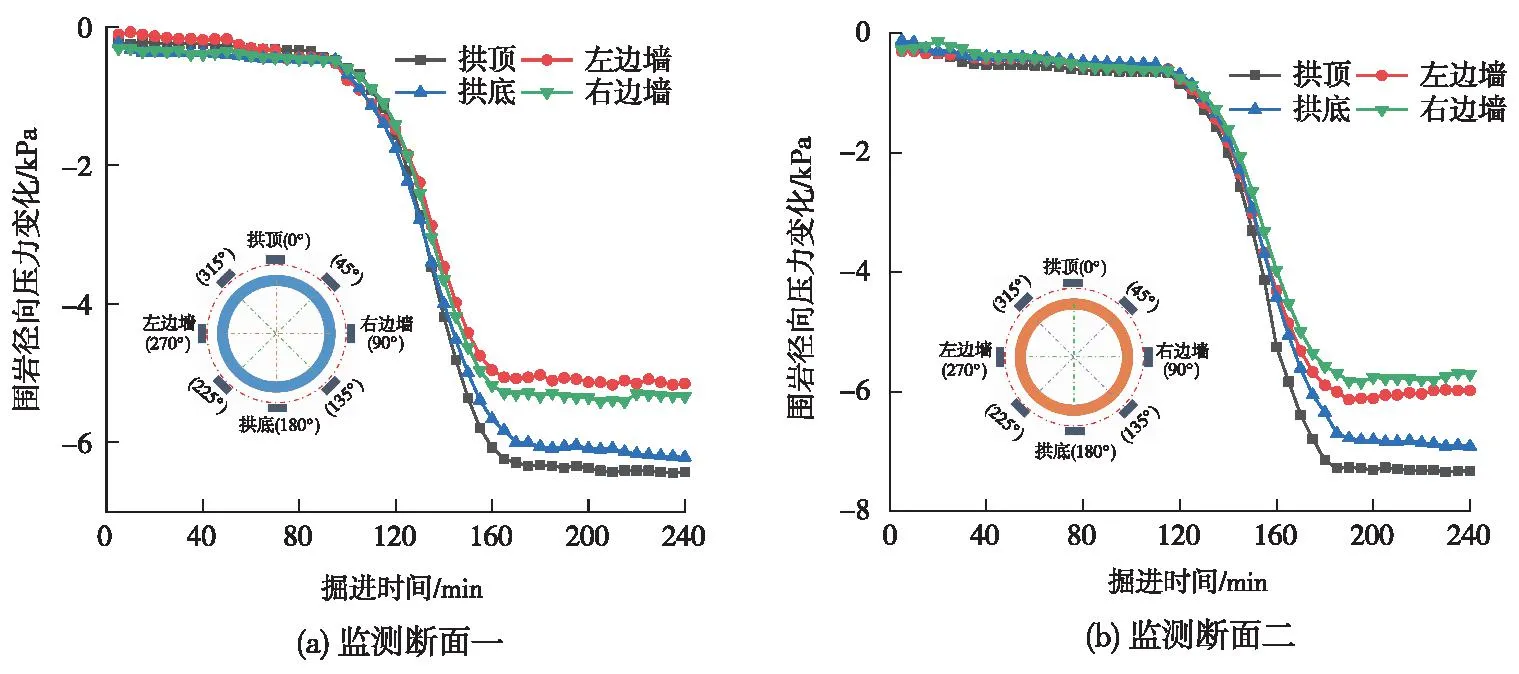

根据室内模型试验,可测得3种工况下每个监测断面处监测点的围岩径向压力变化值,如图7所示。图7中曲线表示围岩径向压力值相对于未开挖时围岩初始应力值的变化值。

图7 围岩径向压力值Fig.7 Radial pressure value of surrounding rock

由图7可知,与无加固工况相比,采用管幕加固和袖阀管注浆加固后,盾构隧道围岩的压力释放幅度均有所减缓,其中管幕工法的加固效果更为显著;在3种工况下,围岩径向压力变化值均在拱顶、拱底最大,其次是左右拱肩、拱脚处,左右拱腰处的压力变化值在监测点中最小。此外,监测断面二处的围岩径向压力变化值略大于监测断面一处。

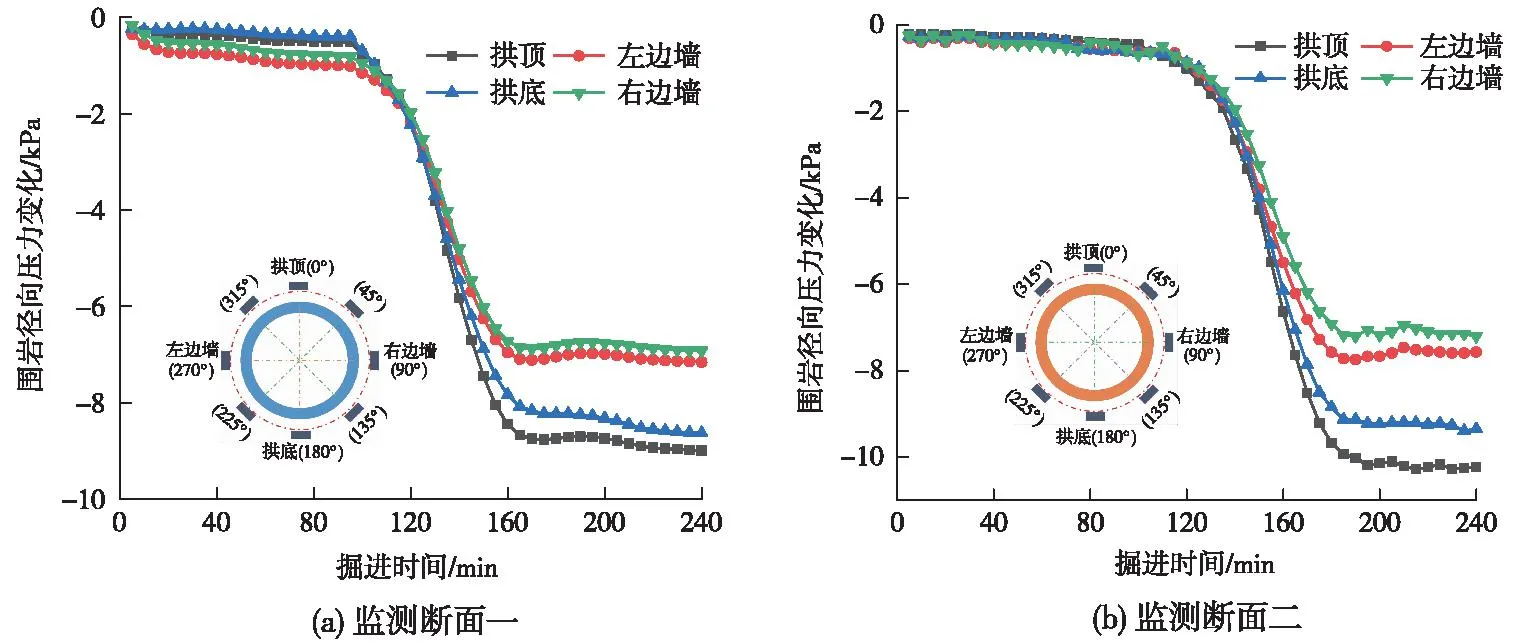

为进一步研究围岩径向压力随开挖时间的变化规律,对室内模型试验中监测断面处压力盒采集的数据进行整理。在3种工况下,两个监测断面围岩径向压力随时间变化曲线分别如图8~图10所示。

图8 无加固工况围岩径向压力Fig.8 Radial pressure of surrounding rock without reinforcement

图9 管幕工法加固工况围岩径向压力Fig.9 Radial pressure of surrounding rock under the reinforcement condition of pipe curtain method

图10 袖阀管注浆加固工况围岩径向压力Fig.10 Radial pressure of surrounding rock under grouting reinforcement of sleeve valve tube

图8~图10中曲线为围岩径向压力相对于未开挖时围岩初始应力的变化值,并非围岩压力绝对值,负值代表压力减小。上述统计结果可得出以下规律。

(1)在微型盾构机掘进的前90 min内,断面一处的应力变化趋势并不明显;当掘进至监测断面一附近时,应力出现较为明显的变化,且拱顶与拱底的变化幅度最大;在盾构隧道掘进穿越监测断面后,围岩应力趋于稳定。

(2)监测断面二处的压力变化规律与监测断面一类似,在掘进的前120 min内,压力变化趋势并不明显;当掘进至监测断面附近时,应力出现较为明显的变化;随后围岩压力趋于稳定。

(3)在无加固工况下,隧道拱顶处压力最大,围岩径向压力最大变化值为10.23 kPa;拱底处围岩径向压力变化值为9.35 kPa;左右拱腰处围岩径向压力最大变化值较为接近,为7.56 kPa。

(4)管幕工法加固与袖阀管注浆加固工况下,围岩径向压力变化规律与无加固工况类似。拱顶处围岩径向压力最大变化值分别为7.33 kPa和8.39 kPa,与无加固相比分别减少了28.35%和17.99%;拱底处围岩径向压力最大变化值分别为6.91 kPa和7.74 kPa,与无加固相比分别减少了26.09%和10.27%;拱腰处围岩径向压力最大变化值分别为5.98 kPa和6.62 kPa,与无加固相比分别减少了20.89%和12.44%。

综上所述,结合试验数据分析地表沉降、CFG桩轴力和围岩径向压力的规律可以得出,采用管幕工法加固和袖阀管注浆加固后,均极大地改善了围岩稳定性,其中管幕工法加固效果更为显著。

3 数值模拟

3.1 模型建立

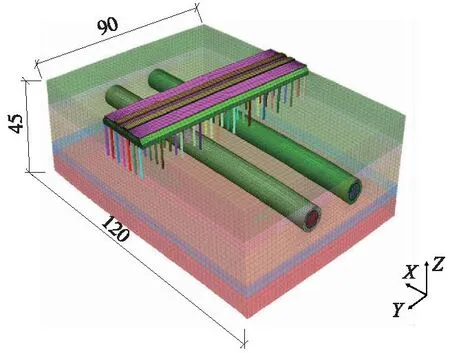

根据室内模型试验结果,结合地表袖阀管注浆加固与管幕加固两种工法的特点,拟采用超前管幕工法进行加固。为验证室内模型试验的准确性,利用仿真软件并结合实际工况建立三维模型,进行数值分析。

根据圣维南原理,充分考虑实际工程情况,模型尺寸取120 m×90 m×45 m(长×宽×高)。其中,道床厚0.28 m,支撑层厚0.4 m,上路基厚0.9 m,下路基厚1.8 m,褥垫层厚2.5 m;CFG桩桩径为0.6 m,桩间距1.8 m,桩长13 m;盾构隧道外径6.0 m,内径5.4 m,衬砌管片厚0.3 m,盾构机盾壳厚0.2 m;管片混凝土等级为C50。

根据实际工况定义施工阶段,计算管幕工法加固后高铁路基的变形值,进而分析加固效果。施工工况模拟时,对盾构隧道上半断面地层进行管幕工法加固,加固半径为2 m,模型尺寸与网格划分如图11所示。

图11 管幕工法加固模型(单位:m)Fig.11 Numerical model of pipe curtain reinforcement method (unit: m)

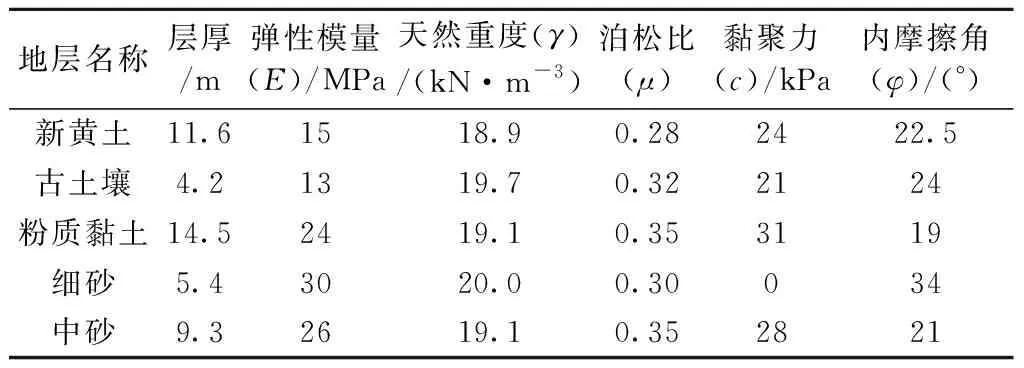

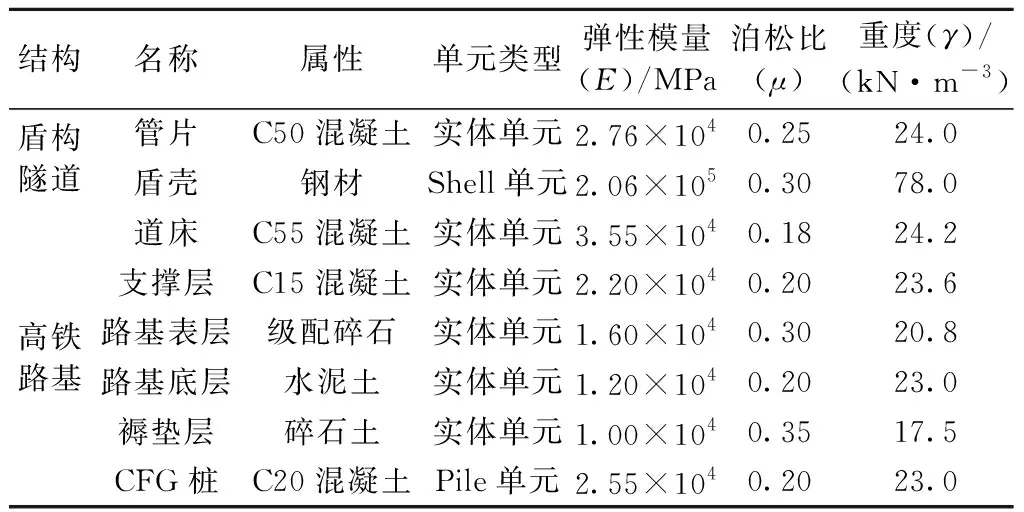

将三维模型中的地层自上而下划分为5层,所有土层均采用等厚度实体单元模拟,土体采用摩尔-库伦本构弹塑性模型,土体参数由地质勘察报告等相关工程资料确定,如表3所示。高铁路基包括道床、支撑层、高铁路基和CFG复合地基等各部分材料属性与参数如表4所示。

表3 土层物理力学参数Tab.3 Physical and mechanical parameters of soil layer

表4 盾构隧道及高铁路基材料属性及参数Tab.4 Attributes and parameters of shield tunnels and high-speed railway foundation materials

3.2 加固后模拟结果分析

3.2.1 路基位移分析

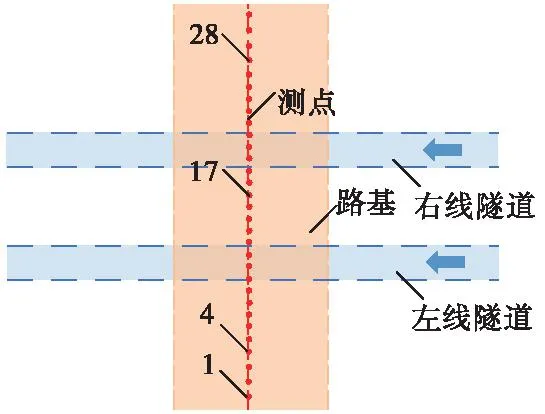

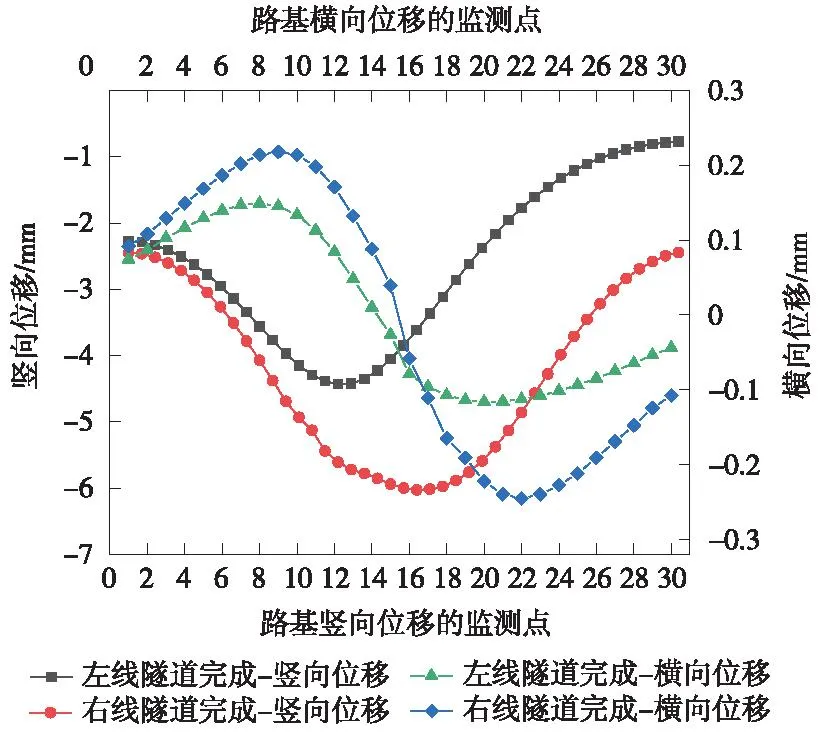

数值模拟盾构隧道施工完成后,根据其计算结果,提取模型中路基特定测点的竖向和横向位移,探究其变形规律。测点布置如图12所示。路基竖向沉降和横向变形如图13所示。

图12 既有高铁路基位移测点布置Fig.12 Layout of measuring points for displacement of existing high-speed railway foundation

图13 既有高铁路基竖向沉降和横向变形Fig.13 Vertical settlement and lateral deformation of existing high-speed railway foundation

由图13可知,盾构隧道开挖完成后,最大沉降区域位于左、右线地铁中轴线所在区域上方偏右线位置。施工完成后,就竖向位移来看,高铁路基测点17沉降值最大,为6.02 mm。

现行TB 10621—2014《高速铁路设计规范》[15]及《新建时速300~350公里客运专线铁路设计暂行规定》等规定的铁路路基沉降标准值,只针对于正常修建过程中高铁路基和轨道的沉降变形,未考虑隧道近接施工对既有高铁路基的影响。结合以往案例[16-17]考虑,地铁隧道盾构导致既有高铁路基结构产生竖向变形只需保持在扣件的调整范围内,并结合规范要求制定出合理的变形控制指标即可。

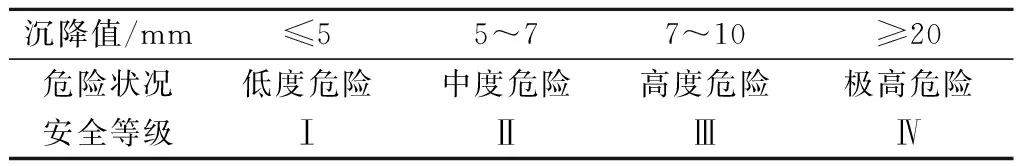

在实践中可将路基沉降指标划分为4个等级,即I、Ⅱ、Ⅲ、Ⅳ;分别对应4种状况,即低度危险状况、中度危险状况、高度危险状况、极高危险状况。路基沉降危险性的判定基准如表5所示。

表5 路基沉降安全性判定基准Tab.5 Judgment criteria for the safety of roadbed settlement

数值模拟中,路基最大沉降为6.02 mm,因此,路基最大沉降满足了高铁路基竖向位移控制标准。就横向位移来看,路基左侧土体横向最大值沿Y轴正向偏移,最大值为0.22 mm,双线隧道中轴线右侧路基土体横向位移最大值为0.25 mm。在现有规范中,没有路基横向位移的控制标准,只有轨道几何尺寸容许位移管理值,且数值模拟中路基横向位移很小,故此认为对工程影响不大。

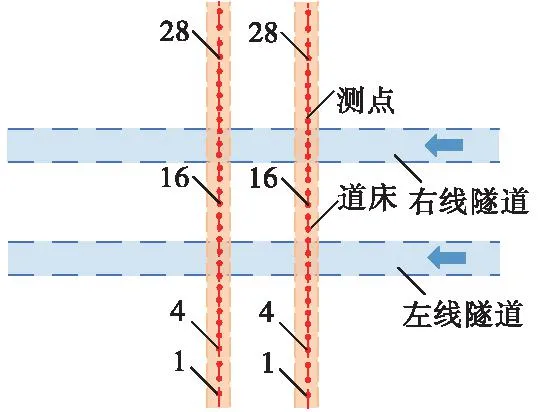

3.2.2 道床位移分析

盾构隧道施工完成后,根据数值模拟计算结果,提取模型中道床特定测点的竖向和横向位移,探究其变形规律。测点布置如图14所示,道床竖向沉降和横向变形如图15所示。

图14 既有高铁道床位移测点布置Fig.14 Displacement measuring point layout of existing high-speed railway bed

图15 既有高铁道床竖向沉降和横向变形Fig.15 Vertical settlement and lateral deformation of existing high-speed railway bed

由图15可知,盾构隧道施工完成后,道床最大竖向位移位于监测点16处,最大沉降值为4.08 mm。根据TB 10182—2017《公路与市政工程下穿高速铁路技术规程》[18]和《客运专线300~350 km/h轨道不平顺管理值》中的具体相关规定,以及结合相似案例[19-21]分析,考虑高铁线路轨道几何尺寸容许位移管理值,道床竖向位移变形控制标准如表6所示。

表6 道床竖向位移安全性判定基准Tab.6 Safety judgment criteria for vertical displacement of track bed

3.2.3 加固效果分析

盾构隧道下穿既有高铁路基时,上部结构的竖向位移远大于横向位移,且横向位移很小,满足施工控制标准,故仅需选择高铁路基竖向位移来分析加固效果。

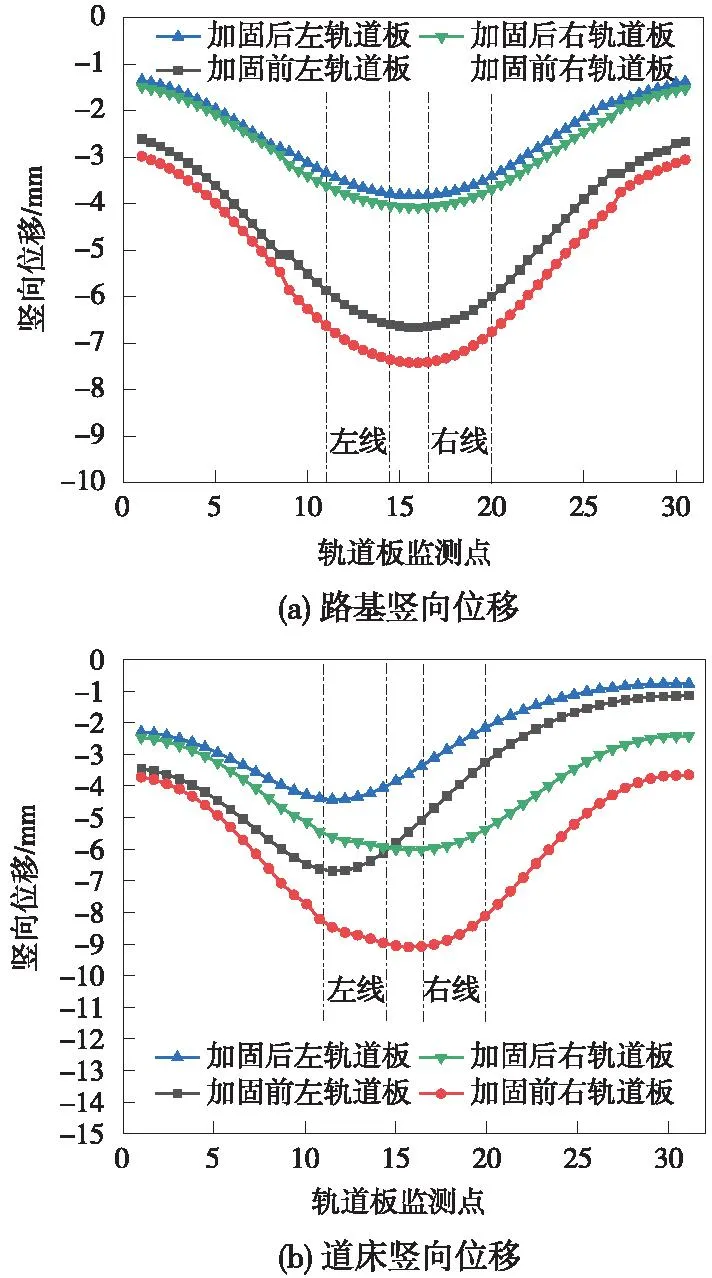

对数值模型中管幕单元设置加固与未加固两种状况参数,在施工阶段中修改边界属性、激活或钝化材料属性,对比无加固措施和采用管幕工法加固后路基和道床的竖向位移,提取分析数据对比,如图16所示。

图16 有无加固条件下既有高铁路基及道床竖向位移对比Fig.16 Comparison of vertical displacement of existing high-railway foundation with or without reinforcement

由图16可知,盾构隧道掘进过程中无加固和采用管幕工法加固时,路基和道床的竖向沉降变化趋势一致,但管幕工法能够使得高铁路基竖向沉降大幅度减少。管幕工法加固后,既有高铁路基和道床的最大竖向位移分别减少33.78%和45.08%。管幕加固可有效减小地铁盾构隧道开挖掘进所引起的上部高铁路基竖向位移,极大地改善地层稳定性,降低隧道开挖卸荷对周围环境的影响,加固控制效果显著,满足高铁路基安全规范标准要求。

4 结论

通过室内模型试验定性分析3种工况下,地表沉降、CFG桩轴力以及围岩径向压力的规律,得到适用该工程的加固方法;然后,在数值模拟中进行全工况模拟,分析采用管幕工法加固时,路基、道床等部位的定量变形规律,同时其规律特征也可以与模型试验结果相互印证。研究证实了管幕工法加固对于减小盾构隧道下穿既有高铁路基影响具有不错的效果,主要结论如下。

(1)室内试验采用管幕工法加固时,在CFG群桩复合地基前方和上方的地表沉降分别减小29.6%和28.6%,采用袖阀管注浆加固工况在CFG群桩复合地基前方、上方的地表沉降分别减小19.6%,18.0%。两种加固方法可有效减小下方地铁盾构隧道施工掘进所导致的地表沉降值,减弱隧道开挖卸荷所带来的影响。

(2)盾构隧道近接群桩基础的过程中,CFG群桩轴力值增大较多的区域为隧道开挖正上方桩基。相比无加固工况,室内试验中采用管幕工法加固后CFG桩最大附加轴力值减小32.35%,采用袖阀管注浆加固后附加轴力值减小23.98%。

(3)相比无加固工况,采用管幕工法加固和袖阀管注浆加固后,盾构隧道周围围岩的压力释放幅度均有所减缓,其中管幕工法的加固效果更为显著。

(4)数值分析表明,盾构地铁隧道采取管幕工法加固后,与未加固工况相比,路基沉降量减少33.78%,轨道沉降量减少45.08%。管幕工法加固后有效减小下方地铁盾构隧道开挖掘进所引起的上部高铁路基竖向位移,降低了隧道开挖卸荷对周围环境的影响,加固控制效果显著。